Конструктивные особенности токарных резцов

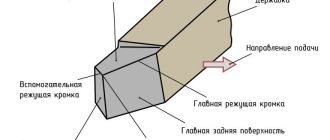

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок. Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

Изображение №1: конструкция токарного резца

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

Какие бывают разновидности резцов

Механическая обработка резанием наружных цилиндрических/конических поверхностей предполагает использование одного из следующих видов инструмента:

- прямого резца;

- отогнутого;

- упорного.

Прямой проходной резец применяется для обточки материалов не только на станках токарной группы, но и долбежных, строгальных агрегатах. Изготавливается данное изделие из быстрорежущей стали (по ГОСТу 18868-73) либо комплектуется твердосплавной напайкой, которая впоследствии примыкает к металлической оправе (ГОСТ 18879-73). Если производство инструмента базируется на первом способе, то резец оправдано использовать для конструкций, которые работают с накаленными и нелегированными заготовками. Твердосплавные материалы больше рассчитаны на отделку плотных видов металла.

Размерный ряд прямого режущего изделия проходного типа довольно широк. Но есть резцы, параметры которых пользуются наибольшим спросом среди токарей.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 12 | 120 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 140 |

| 25 | 16 | 140 |

| 32 | 20 | 170 |

| 32 | 25 | 170 |

| 32 | 45 | 240 |

Сечение корпуса проходного резца может иметь форму квадрата или прямоугольника. Отогнутые режущие инструменты на практике используются чаще, чем прямые, поскольку дают универсальные возможности в работе. Обладают большей жесткостью и за счет своей формы делают позволительным обтачивать детали даже на труднодоступных участках. Проходные отогнутые резцы предполагают обработку преимущественно высокопрочных видов металла, а потому изготавливаются обычно из твердосплавных материалов. Применяя в деле, с помощью них можно осуществлять как продольную, так и поперечную подачу. Ими позволительно подрезать торцы, снимать фаски, обтачивать верх заготовок, то есть выполнять все основные операции, которые присущи токарным агрегатам.

Будучи широкопрофильным инструментом, резец проходной отогнутого типа имеет различные вариации по размеру. Самые востребованные параметры представлены ниже.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 10 | 110 |

| 16 | 12 | 100 |

| 20 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 25 | 25 | 140 |

| 32 | 20 | 170 |

| 40 | 25 | 200 |

| 50 | 50 | 240 |

Основной рабочей частью отогнутого проходного резца, как и в случае прямого изделия, является его головка. Она располагается на стержне, который впоследствии вставляется в держатель. В зависимости от стороны наклона отогнутый резец бывает левым и правым. Этим обуславливается возможность в процессе обработки огибать деталь с разных краев.

Каждой модели характерен свой уникальный угол. Благодаря этому изделие становится подходящим для достижения той или иной цели. Например, для придания заготовке ступенчатого вида понадобится режущий инструмент с углом в 90°.

Проходной упорный резец относится к токарным конструкциям, применяемым для обтачивания валиков, бортиков и прочих деталей цилиндрической формы. Наряду с иными изделиями подобного плана его активно задействуют в мастерских, машиностроительных цехах для черновой и/или чистовой отделки. Базовая спецификация инструмента – работа с телами вращения, имеющими уступы. Обычно это детали с небольшими габаритами. В силу последнего, упорным резцам присуща высокая точность.

Режущая кромка инструмента перпендикулярно направлена к оси заготовки. За счет такого соотношения минимизируется отрицательная вибрация, которая образуется в момент работы, а, следовательно, снижается вероятность возникновения повреждения или брака. Для изготовления проходного упорного резца используются: инструментальная сталь (из нее выполняется крепеж), быстрорежущий металл либо твердосплавный материал (для производства режущей части).

Данные модификации проходных упорных резцов дополнительно подразделяются на левые и правые, что определяется положением рабочей части инструмента. По размеру изделия бывают разными, в результате чего в сечении они могут иметь прямоугольную либо квадратную форму.

| Высота | Ширина | Длина |

| 6 | 6 | 80 |

| 8 | 8 | 80 |

| 16 | 10 | 100 |

| 16 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 16 | 140 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 140 |

| 30 | 20 | 150 |

| 32 | 20 | 170 |

| 40 | 40 | 200 |

| 45 | 30 | 240 |

| 50 | 50 | 240 |

Покупая резец проходной для токарного станка, стоит обращать внимание на материал изготовления и габариты, ведь данными факторами обуславливается не только цена изделия, но и целевая направленность. Что касательно конкретных стоимостных значений, то их назвать затруднительно. Ценовой диапазон резцов довольно широк и составляет 200-1500 рублей

Ценовой диапазон резцов довольно широк и составляет 200-1500 рублей.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.

Измерение углов резца

Каждый образец проходит процедуру измерения перечисленных характеристик. Их проводят с использованием специальных измерительных приборов. Используют настольный угломер, или механический, оснащённый нониусом. Полученные результаты обязательно фиксируются в журнале.

Первый тип измерителя позволяет определять параметры углов, расположенных на главной плоскости. Конструктивно он состоит из следующих деталей:

- массивного основания;

- стойки с перемещающимся шаблоном (для задания направления плоскостей);

- измерительного сектора (оснащённого градусной линейкой);

- стопорный винт (для фиксации полученного направления).

Измерение углов токарного резца

Последовательность проведения измерений производится следующим образом. Выбранный образец размещается на основании. Поверхность кромки совмещают с одной плоскостью стойки. Вторую направляют параллельно исследуемой кромки. Полученные значения на градусной линейке являются значением измеряемого показателя. Обязательным условием проведения измерений считается обеспечение плотного прилегания шаблона к соответствующей поверхности резца.

Измерение таких специфических параметров, как углы в плане осуществляется механическим угломером, оснащённым нониусом. Его конструкция включает следующие основные элементы:

- двух специальных секторов, каждая из которых имеет свою угловую шкалу;

- двух независимых измерительных направляющих;

- специального подвижного нониуса.

Последовательность проведения измерений несколько отличается от последовательности операций настольного угломера.

Специальная стойка для измерения углов резца

Для получения точного значения параметра необходимо точно совместить одну планку с боковой поверхностью корпуса. Режущую кромку следует направить параллельно второй планке. Численные значения считывают с помощью имеющегося встроенного нониуса. Полученные значения фиксируются в документации.

Геометрия токарных резцов

Изображение: геометрия токарного резца.

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Практическая работа. Выбрать резец для определенной операции и дать ему краткую характеристику

Практическая работа

Выбрать резец для определенной операции и дать краткую характеристику резца.

Цель работы — изучение геометрических и конструктивных элементов различных видов токарных резцов.

Теоретическая часть

Основные элементы токарного резца

Токарные резцы используются на токарных станках для получения из заготовок деталей с цилиндрическими, коническими; фасонными и торцовыми поверхностями, образующимися в результате вращения заготовки и поступательного перемещения резца.

Режущий инструмент (рис. ПЗ 9.1) состоит из рабочей части — головки 1 резца и присоединительной части — тела 6 резца.

Рис. ПЗ 9.1 Основные элементы токарного резца

Тело резца с опорной плоскостью служит для закрепления его в резцедержателе. Головка резца образуется посредством специальной заточки, и ее основными элементами являются передняя поверхность, задние поверхности, режущие кромки и вершина.

Передней называется поверхность резца, по которой сходит стружка.

Задними называются поверхности резца, обращенные к обрабатываемой заготовке.

Режущие кромки образуются при пересечении передней и задних поверхностей.

Главная режущая кромка (лезвие) выполняет основную работу резания и образуется пересечением передней и главной задней поверхностей.

Вспомогательная режущая кромка (лезвие) образуется пересечением передней и вспомогательной задней поверхностей. Вспомогательных режущих кромок может быть две (например, у отрезного резца).

Вершина резца представляет собой место сопряжения главной и вспомогательной режущих кромок. При криволинейном сопряжении режущих кромок вершина имеет округленную форму с радиусом r (см. рис. ПЗ 9.З).

Классификация резцов

Резцы подразделяются следующим образом.

- По типу станков (рис. ПЗ 9.2) различают токарные, строгальные и долбежные резцы.

Рис. ПЗ 9.2. Токарный, строгальный (б) и долбежный (в) резцы:

Dsпоп и Dsvпр — направления движения соответственно попереч-ной и продольной подач; Dr— направление главного движения (вращение заготовки); Dsв— вертикальная подача

Рис. ПЗ 9.3 Определение левого (а) и правого резцов (б)

- По направлению подачи (ем. рис. ПР9.З) различают правые и левые резцы.

Правыми

называются резцы, главная режущая кромка которых при наложении на них ладони правой руки (таким образом. чтобы четыре пальца были направлены к вершине) оказывается расположенной на стороне большого пальца. При работе на токарном станке такие резцы перемещаются справа налево (от задней бабки к передней).

Левыми

называются резцы, главная режущая кромка которых при наложении на них ладони левой руки (как указано ранее) оказывается расположенной на стороне большого пальца.

- По конструкции головки относительно стержня резцы подразделяются на прямые (рис. ПР 9.4, а), отогнутые (рис. ПР 9.4, б), изогнутые (рис, ПР 9.4, в) и с оттянутой головкой (рис. ПР 9.4, г).

Вверх Вверх

Левый Правый Левый Правый (вперед) (назад)

Рис. ПР 9.4. Резцы прямые (а), отогнутые (б), изогнутые (в) и с оттянутой головкой (г)

- По сечению стержня различают прямоугольные, квадратные и круглые резцы.

- По назначению (рис.ПР1.5) различают следующие резцы: проходные — производящие обтачивание детали вдоль оси ее вращения или в плоскости, перпендикулярной этой оси (рис. ПР 9.5, а—в);

Рис. ПР 9.5. Типы резцов. определяемые по назначению:

а — проходной прямой; б — проходной отогнутый; в — проходной упорный; г — подрезной; д — расточный для сквозных отверстий; в — расточный для глухих отверстий (упорный); ж — отрезной; з — прорезной; и — резьбовой; к — фасонный стержневой; л — фасонный призматический; м — фасонный круглый (дисковый)

Рис. ПР 9 6. Типы резцов, определяемые по способу крепления их режущей части:

а — цельный; б — сваренный встык; в — с припаянной пластиной; г — с механическим креплением пластины

подрезные — служащие для подрезания уступов под прямым и острым углами к основному направлению обтачивания (рис. ПР9.5, г); расточные — для растачивания сквозных и глухих отверстий в направлении оси вращения (рис. ПР9.5, у, е); отрезные — служащие для отрезки материала под прямым углом к оси вращения и для прорезания узких канавок (рис. ПК9.5. ж, з); фасонные — используемые для получения сложной фасонной формы обтачиваемой детали (рис. ПР9.5. , к-м)

- По характеру обработки различают резцы черновые, чистовые. тонкого точения.

- По роду материала различают резцы с пластинами из твердого сплава, из быстрорежущей стали и из минералокерамики.

- По способу крепления режущей части (рис. ПР9.6) резцы подразделяются на цельные, сваренные встык, с припаянной пластиной и с механическим креплением пластины.

На обрабатываемой заготовке (рис. ПР9.7) различают обработанную, обрабатываемую поверхности и поверхность резания.

Рис. ПР.9.7 Поверхности заготовки, образуемые при обработке резцом:1- обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; 4 — плоскость резания; 5 — основная плоскость.

Под обрабатываемой поверхностью

понимают поверхность заготовки, которая частично или полностью удаляется при обработке. Под

обработанной поверхностью

понимают поверхность, образованную на заготовке в результате обработки. Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно главной режущей кромкой.

Геометрические параметры режущей части резца

Для изучения геометрии токарного резца устанавливают четыре координатные плоскости (рис. ПР 9.8): плоскость резания, основную плоскость, главную и вспомогательную секущие плоскости.

Плоскость резания Рn— координатная плоскость, касательная к поверхности резания и проходящая главную режущую кромку перпендикулярно основной плоскости,

Рис. ПР9.8. Геометрия режущей части резца

Основная плоскость Рv — координатная плоскость, проведенная через рассматриваемую точку режущей кромки, параллельно поперечной и продольной подачам резца.

Главная секущая плоскость Рτ, (сечение N—N) — координатная плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость.

Вспомогательная секущая плоскость Pτ1 (сечение Nl — М1) — координатная плоскость, перпендикулярная проекции вспомогательной режущей кромки на основную плоскость.

Главные углы резца измеряются в главной секущей плоскости Рτ, (см. сечение N—N на рис. ПР9.8). К главным углам резца относятся главный передний угол, главный задний угол, угол заострения и угол резания.

Главный передний угол γ — это угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку Этот угол может быть:

— положительным (+γ) — когда передняя поверхность направлена вниз от плоскости, перпендикулярной плоскости резания;

— равным нулю — когда передняя поверхность перпендикулярна плоскости, перпендикулярной плоскости резания;

— отрицательным (-γ)— когда передняя поверхность направлена вверх от плоскости, перпендикулярной плоскости резания.

При положительном значении переднего угла γ между углами резца существуют следующие зависимости:

α+β+γ=900

α+β=δ

δ+γ=900

δ=900 -γ

При отрицательном значении переднего угла γ угол резания δ определяется по формуле

δ=900 + γ

Положительный передний угол γ облегчает процесс резания и обеспечивает более свободный сход стружки по передней поверхности, а также уменьшает деформацию срезаемого слоя, силы резания и расход мощности.

Вместе с тем увеличение переднего угла приводит к уменьшению утла резания δ, т.е. к ослаблению режущего клина, снижению его прочности и увеличению износа резца. Следовательно, при обработке твердых и хрупких материалов для повышения прочности и стойкости инструмента следует применять небольшие передние углы, а при обработке мягких и вязких материалов — большие.

Главный задний угол α

— это угол между касательной к главной задней поверхности резца в рассматриваемой точке режущей кромки и плоскостью резания. Задние углы уменьшают трение задних поверхностей инструмента о поверхность резания и обработанную поверхность.

Угол заострения β

— это угол между передней и главной задней поверхностями резца.

Угол резания δ

— это угол между передней поверхностью резца и плоскостью резания.

Вспомогательные углы

резца измеряются во вспомогательной секущей плоскости Pτ1 (см. сечение N1-N1 на рис. ПР 9.8).

Вспомогательный задний угол α1

, — это угол, заключенный между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку резца перпендикулярно основной плоскости.

Углы в плане рассматриваются в основной плоскости Рv. К ним относятся главный угол в плане, вспомогательный угол в плане и угол при вершине в плане.

Главный угол в плане

φ — это угол, заключенный между проекцией главной режущей кромки резца на основную плоскость и направлением подачи.

Вспомогательный угол в плане φʹ— это угол, заключенный между проекцией вспомогательной режущей кромки резца и направлением, противоположным подаче.

Угол при вершине в плане

ε — это угол, заключенный между проекциями главной и вспомогательной режущих кромок резца на основную плоскость Рv

Рис. ПР9.9. Углы наклона главной режущей кромки: а — отрицательный; б — равный нулю; в — положительный

13

Рис. ПР9.10. Влияние угла наклона главной режущей кромки на направление схода стружки

Рис. ПР 9.11. Токарные проходные резцы, оснащенные пластинами из твердого сплава:

а — прямой; б — отогнутьй; Ι-ΙΙ — положения резца

Из рис. ПР9.8 видно, что сумма углов в плане равна 1800 , т.е.

φ+φ’+ε=1800.

Угол наклона главной режущей кромки

λ (см. рис. ПР9.8 вид А на главную заднюю поверхность) — это угол, заключенный между главной режущей кромкой резца и линией, проведенной через его вершину параллельно основной плоскости. Угол измеряется в плоскости, проходящей через главную режущую кромку резца перпендикулярно основной плоскости (плоскость резания Pn).

Угол наклона главной режущей кромки λ может быть:

отрицательным — когда вершина резца является наивысшей точкой режущей кромки (рис. ПР 9.9, а);

равным нулю — когда главная режущая кромка параллельна основной плоскости (рис. ПР 9.9, б);

положительным — когда вершина резца является наинизшей точкой режущей кромки (рис. ПР 9.9, в).

Рис. ПР 9.12. Токарные резцы. оснащенные пластинами из твердого сплава:

а — проходной упорный; б — подрезной (торцовый)

Рис. ЛР9.14. Токарный отрезной резец, оснащенный пластиной из твердого сплава

Угол λ влияет на направление схода стружки (рис. ПР9.10), а также на прочность головки резца и режущей кромки, что особенно важно при прерывистом резании.

При положительном значении угла λ (режущая кромка выше вершины резца) стружка перемещается назад от режущей кромки в сторону образованной поверхности заготовки и может при этом ухудшать качество обработки (рис. ПР9.10, а). При обработке вязких материалов при отрицательном значении угла λ (режущая кромка ниже вершины резца) стружка отходит вперед в направлении подачи Ds инструмента (рис. ПР9.10, б).

Геометрические параметры некоторых токарных резцов показаны на рис. ПР9 , 11 —ПР9.16.

Правый токарный проходной прямой резец с φ = 450 показан на рис. ПР 9.11, а, а правый токарный проходной отогнутый резец с φ = 450 — на рис. ПР9.11, б. Проходные резцы применяются для обработки заготовки вдоль оси (см. рис. ПР9.11, а, б, поз. 1) и для подрезки торца (см. рис. ПР9,11, б, поз. П).

Рис. ПР9.15. Проходной отогнутый резец конструкции Колесова

Проходной

упорный резец, показанный на рис. ПР9.12, а, применяется для продольного точения с одновременной обработкой торцовой поверхности, составляющей с цилиндрической поверхностью прямой угол.

Подрезные

резцы (см. рис. ПР9.12, б) применяются для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения. Для подрезания торца (с поперечной подачей) может быть использован и проходной упорный резец (см. рис. ПР9.12, а), для чего его необходимо повернуть на некоторый угол в целях образования вспомогательного утла в плане.

Токарный расточный резец (φ = 600, φ’ = 300), применяемый для обработки сквозных отверстий, показан на рис. ПР.9.13, а, а токарный расточный резец, применяемый для обработки глухих отверстий (в упор) — на рис. ПР9.1З, б.

Отрезной резец, применяемый для отрезки (разрезки) заготовки, изображен на рис.ПР.9.14.

Проходной отогнутый резец конструкции Колесова с зачищающей кромкой показан на рис. ПР9.15. Длина зачищающей кромки такого резца должна составлять (1,1…1.2), где So — подача на оборот шпинделя, мм/об.

Проходной упорный резец

конструкции Колесова показан на рис. ПР 9.16. Кромка такого резца шириной 1,15So, расположенная в плане под углом φ’= О, срезает гребешки, остающиеся на обработанной поверхности.

Рис. ПР9.16. Проходной упорный резец конструкции Колесова

Геометрические параметры режущей части токарных резцов в процессе обработки.

Ранее мы рассмотрели углы токарных резцов в статике исходя из того, что вершина резца установлена на оси детали, движение подачи отсутствует и плоскость резания перпендикулярна основной плоскости (рис. ПР 9.17, а).

Рис. ПР 9.17. Изменение углов резания в зависимости от положения вершины резца относительно линии центров:

а — на линии центров; б — выше линии центров; в — ниже линии центров; 1 — деталь; 2 — резец; В—В — теоретическая плоскость резания; А’—А’; А»-А»— действительные плоскости резания; τ— угол

поворота плоскости резания; αд— действительный задний угол; γд — действительный передний угол; h— смещение вершины резца; D — диаметр заготовки

При изменении условий обработки происходит изменение переднего и заднего углов резания. При установке вершины резца выше оси вращения обрабатываемой детали при наружном точении происходит уменьшение заднего угла а и увеличение переднего утла (рис. ПР9.17, б). При установке вершины резца ниже оси вращения обрабатываемой детали при наружном точении происходит увеличение заднего утла а и уменьшение переднего угла у (рис. ПР 9.17, в). В этом случае действительные статические задние углы определяются соответственно по формулам

αд=α±τ; γд=τ±γ

При внутренней обработке (растачивании) и установке вершины резца ниже оси вращения обрабатываемой детали передний угол увеличивается, а задний — уменьшается.

Установка вершины резца выше оси заготовки при наружном точении со смещением h = (0,01 … 0,2), где D — диаметр заготовки, мм, допускается только при предварительной обработке.

При чистовой обработке резец должен устанавливаться вершиной по оси заготовки или ниже ее со смещением h. В противном случае при недостаточной жесткости резец может изогнуться, врезаться в заготовку и начать срезать слой большей глубины, что приведет к изменению диаметра обработанной поверхности и будет служить причиной брака.

Методика измерения углов резца

Площадь сечения тела резца (В х Н, мм2) определяют с помощью штангенциркуля или измерительной линейкой.

Схема измерения главного угла в плане φ универсальным утломером показана на рис. ПР9.18 (точность измерения составляет 2′). При измерении угла φ в плане планку 1 угломера прикладывают к режущей кромке, а планку 3 — к боковой стороне резца 2. Показания снимают по шкале угломера.

Аналогично измеряют и вспомогательный угол в плане φ’

Угол при вершине в плане

ε=1800-(φ-φ’)

Для измерения углов резцов применяются различные по конструкции и назначению угломеры: универсальный угломер Д С. Семенова, настольный угломер конструкции МИЗ и угломер с отвесом конструкции ВНИИ.

Эти угломеры относятся к типу приборов, работающих контактным методом с отсчетом результатов измерений по градусной шкале измерения.

Универсальный угломер Д.С.Семенова.

Данный прибор предназначен для измерения наружных и внутренних углов резца, а также высот. В инструментальном производстве он используется для измерения переднего γ, главного и вспомогательного задних углов α и α1, главного и вспомогательного углов в плане φ и φ’.

Такой угломер (рис. ПР 9.19, а) состоит из сектора (или основания) 5, на котором нанесена основная градусная шкала 6. По сектору перемещается пластина 4 с нониусом, на которой с помощью державки 3 закрепляется угольник 2, связанный со съемной лекальной линейкой 1. Основная шкала угломера проградуирована в пределах от 0 до 1300, но посредством различных переустановок измерительных деталей обеспечивается возможность измерения

Рис. ПР 9.18. Схема измерения углоа резцов в плане:

1, 3 — планки; 2 — резец; 4 — нониус

Рис. ПР 9.19. Универсальный угломер Д. С. Семенова:

а — схема измерения переднего угла резца; б — схема измерения заднего правого угла; в — схема измерения главного угла в плане;

г — схема измерения вспомогательного угла в плане; 1 — подвижная лекальная линейка; 2 — угольник; 3 — державка; 4 — пластина с нониусм; 5 — основание (сектор); 6 — градусная шкала

углов от 0 до 3200. Точность отсчета по нониусу составляет 2…5′, а по градусной шкале 10…30′.

Метод измерения с помощью такого угломера сводится к установке измеряемых поверхностей между подвижной линейкой сектора 5 и подвижной лекальной линейкой 1 таким образом, чтобы образовался необходимый контакт, т.е. невидимый или видимый равномерный просвет.

На рис. ПР9.19, а —г показаны схемы измерения углов токарного проходного правого резца.

Настольный угломер конструкции МИЗ. Данный прибор применяется для измерения переднего γ, главного α и вспомогательного α1, задних углов, а также угла наклона главной режущей кромки λ.

Такой угломер (рис. ПР 9.20) состоит из плиты (или основания) 1, служащей основной плоскостью, вертикальной стойки 4, по которой перемещается шкальное устройство 2 с поворотной измерительной линейкой 6. Измерительная линейка снабжена указателем и двумя измерительными ножами. Шкальное устройство 2 направляется шпонкой по шпоночному пазу и при необходимости с помощью фиксатора 3 устанавливается в любое положение по высоте.

Рис. ПР 9.20. Настольный угломер конструкции МИЗ:

1 — плита (основание); 2 — шкальное устройство; 3 — фиксатор; 4 — стойка; 5 — винт; 6 — измерительная линейка

Положение одного из ножей измерительной линейки по отношению к измеряемой поверхности фиксируется с помощью винта 5. При измерении переднего γ и задних α и α1 углов режущие

лезвия резца устанавливаются параллельно поперечным рискам плиты 1 (в этом случае секущая плоскость проходит через ножи измерительной линейки), а нож измерительной линейки совмещается с передней или с задней поверхностью резца. Отсчет производится по шкале угломера с использованием риски измерительной линейки 6. Если при измерении переднего угла γ риска измерительной линейки отклоняется влево, а при измерении задних углов — вправо, то измеренные углы имеют отрицательные значения.

При измерении угла λ главное режущее лезвие резца устанавливается параллельно продольным рискам плиты, а нож измерительной линейки совмещается с главным режущим лезвием. Если риска измерительной линейки отклоняется вправо от нуля, то угол считается отрицательным, а если влево — положительным.

Угломер с отвесом конструкции ВНИИ.

Устройство данного угломера (рис. ПР 9.21, а) основано на использовании свойств обычного маятника. который под действием груза (отвеса) 8 всегда стремится занять вертикальное положение. К основанию (корпусу) 1 прибора привернута линейка 7, а на свободно вращающуюся ось 5 насажены тормозная шайба 4 и стрелка 3 с грузом 8. На диске 2, находящемся в расточке корпуса 1, нанесена круговая шкала, разбитая на четыре одинаковые части (от 0 до 450) и имеющая цену деления 1 0. Ось 5 вместе со стрелкой 3 закрепляется неподвижно при различных положениях угломера с помощью тормоза 9. Диск 2 закрыт прозрачной крышкой из оргстекла 6.

Проверка настройки такого угломера на нулевое положение шкалы производится посредством совмещения рабочего ребра линейки 7 с плоскостью контрольной плиты, точно установленной по уровню. При освобожденном тормозе 9 стрелка 3 прибора должна установиться на нулевое деление шкалы.

Рассмотренный угломер пригоден для измерения различных углов большинства видов режущего инструмента, у которого длина прямолинейных участков на передней и задней поверхностях составляет не менее 1 мм.

Измерение с помощью такого угломера заключается в следующем: ребро линейки прикладывают в соответствующем направлении к поверхности инструмента, угол наклона которого желают определить, и нажимают на тормозную кнопку, освобождая этим груз, устанавливающий стрелку угломера в вертикальное положение. После прекращения качания стрелки тормозную кнопку отпускают и производят отсчет по шкале. Примеры применения угломера с отвесом при контроле призматических резцов, сверл, зенкеров разверток и фрез приведены на рис. ПР 9.21, д,е.

Рис. ПР9.21. Угломер с отвесом конструкции ВНИИ:

а — общий вид 6—г — измерение углов γ,λ,φ, резца; д, е — измерение углов γ, ωфрезы; 1 — корпус; 2 — диск; 3 — стрелка: 4 — тормозная шайба; 5 — ось; б — крышка; 7 — линейка; 8 — груз; 9 — тормоз

Необходимое оборудование

Для выполнения лабораторной работы потребуются следующие приборы и инструменты:

комплект токарных резцов;

штангенциркуль, измерительная линеика, универсальный утломер Д.С.Семенова, настольный угломер конструкции МИЗ угломер с отвесом конструкции ВНИИ.

Порядок выполнения работы

- Изучите конструктивные элементы и геометрические параметры токарных резцов.

- Нарисуйте в тетради эскизы токарных резцов: проходного, отрезного, расточного и подрезного с простановкой всех геометрических параметров (по заданию преподавателя), а также схему измерения углов. Покажите направление движения подачи Ds

З. Изучите конструкции универсального угломера Д.С. Семенова и настольного угломера конструкции МИЗ

- Изучите принципы работы измерительных приборов (штангенциркуля, угломера).

- Измерьте все геометрические и конструктивные параметры резцов, перечисленных в п. 2.

Результаты измерений оформите в виде табл. ПР 9.1.

Таблица ПР 9.1. Результаты измерений конструктивных и геометрических параметров резцов.

Содержание отчета по работе

Отчет о выполненной лабораторной работе должен содержать: 1. Название и цель работы.

2. Эскизы токарных резцов с указанием их конструктивных и геометрические параметров.

3. Расчеты углов резания токарных резцов.

4. Выводы по результатам работы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

- 1. Назовите основные элементы резца

- 2.Как классифицируются резцы по форме и расположению головки относительно стержня?

3. Назовите и покажите поверхности заготовки, образуемые в процессе обработки.

- Что принимается за основную плоскость резца?

- Дайте определения плоскости резания. главной и вспомогательной секущей плоскостям основной плоскости.

6. Какие углы показывают в главной секущей плоскости?

7. Какие углы показывают во вспомогательной секущей плоскости?

В. Дайте определение угла резания δ.

- Какая существует между углами резания при положительном значении переднего угла γ?

- Покажите на резце угол наклона главной режущей кромки λ.

- Какие углы показывают в основной плоскости и какая зависимость существует между ними?

- Как подразделяются резцы по видам обработки?

- На что влияют размеры державки резца?

- Как подразделяются резцы по направлениям движения в подач?

- Какая поверхность резца называется передней?

16. Назовите отличительные особенности прямых. отогнутых и изогнутых резцов.

17. Расшифруйте маркировку материала, из которого изготовлен резец.

18. Какой передний угол у должен иметь резец, если его задний угол α= 15 0 , а угол заострения β = 700 ?

- Каким будет угол заострения β резца, если его задний угол α = 15 0, а передний угол γ = 100 ?

- Как влияет значение заднего угла на процесс резания?

- Какой угол резца влияет на направление схода стружки?

5

Резцы для токарных станков – на что обратить внимание

Выбирая данный металлорежущий инструмент необходимо обратить внимание на следующие основные параметры:

- материал и геометрия режущей части;

- способ стружколомания;

- прочность и устойчивость к вибрации режущих кромок и державки;

- форма и размеры съёмной или привариваемой пластинки;

- геометрия, конструкция и шероховатость гнезда для пластины;

- стойкость и размерная стойкость резца;

- углы резца;

- обеспечение заданной шероховатости обрабатываемой поверхности.

Измерение углов заточки токарного резца

Для максимальной точности результата выполнять его необходимо только специализированным ручным оборудованием. Оно состоит из следующих частей:

- основание – на него крепятся все остальные элементы;

- подвижный шаблон для стойки, настраивающийся в удобном положении;

- градуированная шкала, дающая возможность считывать показания;

- стопорный винт, позволяющий отметить и сохранить направление изменения значений.

Алгоритм фиксации результатов таков:

- размещаете инструмент;

- прикладываете его кромку;

- смотрите, сколько показывает – найденная цифра и будет фактическим градусом.

Метод прост в реализации и достаточно точен. Кстати, учитывая возможные различия в геометрии токарных резцов, углы в плане рекомендуется определять с использованием оборудования, оснащенного нониусом.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Для облегчения обработки сложных материалов на настольных станках применяют пружинные и инвертированные резцы. Но, вероятно, народные умельцы для этих целей используют и другие конструкции, а также различные усовершенствования «штатных» резцов. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Углы в плане

Для режущего инструмента они имеют следующие названия углов в плане:

- главный угол;

- вспомогательный;

- угол, расположенный у вершины.

Первый образуется между плоскостью расположения проекции кромки с главной плоскостью инструмента.

Второй определяется между продолжением проекции режущей кромки с плоскостью, направленной по движению заготовки.

Углы резца в плане

Третий находится между первой перечисленной плоскостью с основной плоскостью.

Численные значения параметра, расположенного у вершины могут принимать положительные и отрицательные значения. Положительным он получается, когда вершина места заточки находится на нижней точке обрабатываемой детали. Знак минус — вершина достигает высшей точки.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Главные углы

Один получил наименование — главный передний угол. Второй соответственно именуется — главный задний.

Каждый влияет на результат обработки:

- Первый непосредственно определяет качество удаляемой поверхности (получаемой стружки). Если он увеличивается — происходит повышенная деформация в верхнем слое. Небольшое значение позволяет инструменту значительно легче удалять лишний металл. Не вызывает повышенного сжатия данного слоя. Существенно облегчает процесс снятия и отведения лишнего металла.

- Увеличение численной величины второго ослабляет надёжность крепления инструмента на резцедержателе. Способствует возрастанию частоты и амплитуды колебаний. Изменение характеристик увеличивает скорость износа резца. Уменьшение величины увеличивает площадь контакта режущей кромки с обрабатываемой поверхностью. Влечёт рост температуры резца.

Угол наклона режущей кромки резца

Наборы резцов с другими параметрами

Резцы для токарного станка по металлу 8х8 мм чешской компании Proma представлены одиннадцатью инструментами. При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

Те, кому для работы необходим инструмент, сечение хвостовой части которого составляет 0,12 см, могут использовать резцы для токарного станка по металлу 12х12 мм. Выполнение широкого спектра работ возможно за счет следующих резцов:

- проходного отогнутого;

- упорного;

- резьбового;

- расточного;

- отрезного;

- прорезного и других типов резцов.

На современном рынке инструментов вниманию потребителя предоставлен широкий ассортимент различных изделий для металлообрабатывающего оборудования. Новичку, решившему приобрести набор резцов для токарного станка по металлу, специалисты рекомендуют детально ознакомиться с классификацией этих инструментов, внимательно изучить их конструктивные особенности и характеристики, чтобы в дальнейшем не пришлось сожалеть о сделанной покупке.