Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Сборка станка с ЧПУ своими руками

Рейтинг: 3 / 5

Многие считают, что собрать ЧПУ станок своими руками довольно проблематично. Но это не так. Обладая необходимым багажом знаний, устройство можно собрать и в домашних условиях, пусть и нет быстро, как на заводе.

Что потребуется для сборки:

- чертежи ЧПУ станка;

- элементы крепежа и детали;

- сверлильный и токарный станок;

- набор инструментов.

Изготовить домашний ЧПУ станок можно двумя способами: купить набор необходимых для его функционирования деталей или же найти составляющие устройства самостоятельно и собрать их. В сегодняшней статье мы рассмотрим второй вариант.

Для начала нужно выбрать подходящую схему, согласно которой оборудование будет работать. Ее выбор зависит от желаемых характеристик станка, в частности размера, дизайна.

Необходимо купить ходовые винты и другие детали; или же их можно изготовить на токарном и сверлильном станке. В качестве материала подойдет фанера или алюминий.

Из фанеры также целесообразно сделать рабочую поверхность. Оптимальная толщина – 18 – 20 мм.

Особенности работ со станиной

Станина обеспечивает устройству необходимую жесткость. На нее монтируют ШД, ось Z, рельсовые направляющие, рабочий стол (поверхность), а также шпиндель.

Станину лучше всего монтировать без сварных швов, так как они плохо переносят вибрации. Крепеж лучше всего осуществлять с помощью гаек Т-формы. Также нужно 2 подшипника: шпиндельный и скольжения.

В качестве основы станка ЧПУ можно использовать обычный отработавший свое сверлильный станок. Его головку необходимо сменить только на фрезерную. Чтобы данный инструмент двигался во всех трех плоскостях, создается специальных механизм с помощью кареток обычного (МФУ) принтера. Когда вышеуказанная сборка готова, к оборудованию необходимо подключить корректное программное управление.

Собранный по такому принципу станок ЧПУ для домашней мастерской без проблем сможет работать с пластиком, деревом и листами метала небольшой толщины. Так как каретки недостаточно жесткие, с камнем или толстыми листами металла работать не получится. Для мощного ЧПУ станка необходима качественная электроника и двигатель высокой мощности.

Особенности сборки станка ЧПУ

Детали

Рассмотрим особенности сборки станка ЧПУ по дереву для домашней мастерской.

На корпус крепятся первые два шаговых двигателя. Они монтируются за вертикальной осью. Они обеспечивают вертикальное и горизонтальное перемещение фрезерной головки.

Для того чтобы установить шаговые двигатели оси Z, нужно использовать заднюю, переднюю, а также верхнюю пластины. Сделайте подложку фрезерного шпинделя.

Задействуйте резиновую обмотку лучше всего толстого электрокабеля, чтобы зафиксировать вал электрического двигателя. Фиксаторами могут стать прочные винты с втулками из нейлона.

Принцип действия

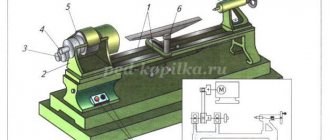

Металлообрабатывающие станки 1А616 работают по такому принципу:

- Деталь перед обработкой фиксируют в патроне оборудования или между центрами.

- Резцы крепятся в своем держателе на суппорте. Одновременно можно установить не более четырех режущих элементов.

- Для проведения манипуляции по сверлению или нарезанию внутренней резьбы, подходящий инструмент фиксируют в пиноли задней бабки.

- Основная обработка заготовки проводится за счет сочетания поступательно-вращательного движения резака и оборотов детали. Такая конструкция позволяет производить обработку цилиндрических, конических и фасонных деталей, включая винтовые и торцовые части.

На токарном станке по металлу 1А616 передача вращательного момента на шпиндель и заготовку производится с использованием ременного шкива, который размещен между опорами. При необходимости, замену клиновидного ремня можно выполнить без снятия шпинделя. В конструкции данного оборудования предусмотрен принцип раздельной передачи на суппорт. Он может передвигаться при помощи ходового винта или валика. В обмотке мотора участвует стартер постоянного тока, обеспечивая эффективное торможение привода.

Строение суппорта

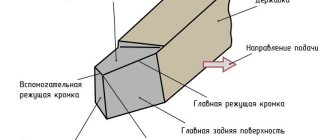

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Шпиндель токарного станка 16К20. Ремонт шпинделя токарного станка

Шпиндель — одна из ответственных деталей станка, от точности и жесткости которого зависит качество выполняемых на станке операций. Отклонения от формы и размеров поверхностей шпинделя допускаются в очень узком диапазоне, поэтому к ремонту шпинделей предъявляются повышенные требования. Определена специфика ремонта концов шпинделей, которые имеют коническое отверстие и резьбу, посадочную шейку или конус для базирования технологической оснастки. Если во время ремонта изменить размеры поверхностей конца шпинделя, то нужно будет менять или переделывать прилагаемую к станку технологическую оснастку. Поэтому при ремонте стремятся восстановить его в начальных размерах, особенно это касается поверхностей концов шпинделя.

Выбор способа восстановления основных поверхностей шпинделя производят в зависимости от величины их износа.

При износе поверхностей шпинделя до 0,05 мм на сторону вначале выполняют предварительное шлифование для восстановления геометрической формы поверхностей и хромирование, после чего окончательно шлифуют, снимая слой до 0,03 мм на сторону.

Поверхности шпинделей, имеющие износ более 0,05 мм на сторону, подвергают наращиванию металлом одним из известных способов, затем — механической обработке.

Коническое отверстие на конце шпинделя при восстановлении обычно шлифуют, затем торец шпинделя подрезают по конусному калибру. Торец фланца шпинделя также подрезают после восстановления шлифованием конусной посадочной шейки на конце шпинделя.

Резьбы у шпинделей при ремонте обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново.

При восстановлении шпинделей нужно выбирать такие способы ремонта, которые параллельно с восстановлением начальных размеров обеспечивали бы повышение износостойкости поверхностей.

Ремонтный чертеж шпинделя токарного станка показан на рис. 27. В табл. 14 приведен технологический маршрут ремонта шпинделя.

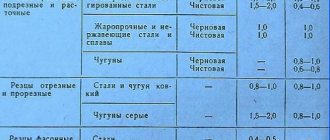

Рекомендации по выбору режима резания

Рассмотрим еще несколько распространенных случаев и те стандартные и проверенные на практике решения, которые допустимо и рационально применять в данных ситуациях.

Число оборотов шпинделя токарного станка слишком велико

Даже минимальное для оборудования количество может быть чрезмерным. Чаще всего это наблюдается тогда, когда лезвием большого диаметра пытаются обработать какой-то материал повышенной прочности. Можно предпринять следующее:

- Заменить инструмент – на тот, что выполнен из твердосплавного металла и обладает покрытием, защищающим от нагрева в условиях повышенных температур.

- Взять на вооружение HSM-технологию, в соответствии с которой первый проход выполняется на всю длину кромки, а дальнейшие – лишь на четверть; это позволит убыстрить процесс производства, не повышая степень износа или вероятность возникновения поломок.

- Снизить диаметр резца, благодаря чему замедлится динамика окружного движения.

Скорость подачи слишком мала

Если привод стабильно не обеспечивает необходимую производительность труда, можно принять одно из следующих решений:

- Взять фрезу с сечением побольше – совет выглядит банальным, но на практике многие новички пренебрегают таким, казалось бы, простым решением.

- Уменьшить количество оборотов вала вплоть до тех пор, пока мощность не дойдет до нижнего предела допуска, то есть руководствоваться принципом «медленно, но верно».

- Взять инструмент, у которого меньше зубьев – актуально для вязких материалов, так как позволяет упростить отвод стружки; вместо трех заходов отдайте предпочтение одному, и тем самым увеличите подачу на резец втрое.

Налипание отходов при фрезеровании алюминиевых деталей

Данный металл отличается низкой температурой плавления и поэтому в значительном количестве остается на поверхности разогревшейся кромки. Новички часто решают этот вопрос путем замедления техпроцесса, но ведь это значительно снижает производительность труда, и выпуск заготовок обходится дороже.

Поэтому нужно поступить по-другому, а именно пересмотреть состав смазочно-охлаждающей жидкости, а если он в норме, то использовать его в большем объеме. Если оборудование в принципе не потребляет СОЖ, необходимо внедрить одно из альтернативных решений, допустим, удалять стружку вакуумным методом или периодически продувать зону контакта сжатым воздухом.

Обработка глубоких отверстий

В данную категорию попадают те, чья глубина в 6 раз больше диаметра. В этой ситуации важно не столько число оборотов шпинделя (формула его вычисления не поменялась), сколько специфика выполнения операции. Чтобы предотвратить поломку лезвия или его уход с оси, следует:

- использовать сверло с параболическими канавками, а не фрезу;

- постоянно и под давлением подавать СОЖ – смазка сможет эффективно вымывать стружку;

- периодически вынимать инструмент – как раз чтобы выполнять отвод снятого материала;

- решать задачу последовательно, в два резца разных диаметров – первую половину проходить тем, что поуже, вторую – тем, что пошире;

- убыстрить процесс – так, чтобы отходы шли непрерывной спиралью.

Как фрезеровать пазы

Для этого необходимо правильно соотнести глубину и ширину стружки с производительностью оборудования. Вы уже знаете, как рассчитать обороты шпинделя, а значит сможете без проблем вычислить скорость, обладая данными о диаметре фрезы.

Поэтому сосредоточим внимание на других закономерностях. Например, на том факте, что погружение в деталь способствует более равномерному распределению нагрузок, но оно же усиливает отгиб кромки и ухудшает отвод отходов. Ну а увеличение ширины приводит к замедлению обработки, а значит к производственным потерям.

Оптимальное сочетание в данном случае находится опытным путем: необходимо протестировать технику в самых разных режимах, и найти тот, который сможет лучше всего удовлетворять условиям выпуска. Важный момент: пробная заготовка должна быть идентична «реальной» во всем, в том числе и в материале исполнения. Только такой подход обеспечит необходимую точность результатов.

Теперь, когда вы знаете о вопросе все, вплоть до единицы измерения частоты вращения шпинделя (об/мин), можете заранее рассчитать, какая скорость нужны для выполнения актуальных технологических операций, и выбрать подходящее оборудование. Ответственные заводы-изготовители конструируют свои станки с учетом актуальных потребностей предприятий, включая в базовую комплектацию разнообразие инструментов, решений и технологий для обработки самых разных заготовок из металла, пластика, дерева. Именно такой подход исповедует ижевский «Сармат», в каталоге которого вы найдете сразу ряд достойных моделей – надежных, удобных в пользовании, высокопроизводительных, экономичных.

Технические характеристики

Приведенные в техническом паспорте параметры помогают определить, то ли это устройство, которое необходимо вам для работы. Предлагаем рассмотреть приведенную информацию.

Основные параметры

- Тип — токарно-винторезный, универсальный.

- Серия — 1А616.

- Точность — Н (нормальная).

- Высота центров — 165 мм.

- Расстояние между центрами — 710 мм.

Шпиндель

Вал для закрепления заготовки в зажимном патроне:

- Пределы скоростей (прямые и обратные вращения) 9–1800 оборотов в минуту (при необходимости можно заказать с быстротой от 11 до 2240 оборотов в минуту).

- Диаметр отверстия 35 мм.

- Внутренний конус Морзе N5.

- Действует торможение шпинделя и блокировка рукояток.

Суппорт и подачи

Суппорт (поддержка) — подвижный элемент, узел для закрепления режущих инструментов или заготовок:

- Резцедержатель — 4 резца.

- Державка резца (наибольшие размеры 20х25).

- От опорной поверхности до линии центров 25 мм.

- От оси центров до кромки резцедержателя 170 мм.

- Один передний суппорт с одной резцовой головкой.

- Продольное max 670 мм (одинаковые показатели от руки, по валику и по винту).

- Поперечное max 195 мм (от руки и по винту, по валику нет такой возможности).

На одно деление лимба:

- Продольное 1 мм.

- Поперечное 0,05 мм.

На 1 оборот лимба:

- Продольное 110 мм.

- Поперечное 5 мм.

Подачи — перемещение режущего элемента или заготовки за один оборот или рабочий ход:

В станках данной серии установлены пределы продольной и поперечной подачи в пределах 0.065 — 0.91 мм/оборот шпинделя.

Резцовые салазки

Один из элементов суппорта. На нем закреплен держатель для резцов. Его можно перемещать вручную вдоль поворотной части суппорта.

- Максимальный угол поворота 90°.

- Деление шкалы, цена 1°.

- Максимальное перемещение 120 мм.

- Одно деление лимба, цена 0,05 мм.

- Один оборот лимба провоцирует перемещение на 3 мм.

Задняя и передняя бабка

Задняя бабка — узел, который помогает в поддержке изготавливаемой детали. Также в ней можно закрепить инструмент для внешней обработки изделия. При тяжелых условиях работы есть возможность закрепления конструкции с помощью затяжных болта и гайки.

- Конус внутренний Морзе 4.

- Пиноль максимально перемещается на 120 мм.

- Одно деление шкалы перемещения пиноли = 1 мм.

- Поперечное смещение 10 мм (вперед и назад).

Передняя бабка — механизм, который двигается, получая импульс от коробки скоростей посредством ремней и разгруженного приемного шкива. Благодаря ему есть возможность:

- увеличить восьмикратно передачу движения между подачей и шпинделем при нарезании резьбы;

- нарезать правые и левые резьбы.

Электрооборудование

В станке действуют — электродвигатель главного движения:

- Мощность 4 квт.

- 1450 оборотов при частоте 50 Hz.

- Мощность 0,125 кВт.

- Обороты 2800 при частоте 50 Hz.

Самодельный шпиндель для ЧПУ станка

Обычно в качестве шпинделя для самодельного ЧПУ станка сделанного своими руками используется Дременль или его китайские аналоги.

Однако, такие фрезеры быстро приходят в негодность, так как обычно в них упорный подшипник только один и они не предназначены для больших и продолжительных боковых нагрузок. А для ЧПУ фрезера такие нагрузки — это обычное явление, да что там, фактически вся фрезеровка идет с помощью боковых нагрузок.

Покупные шпиндели для фрезера используют коллекторные двигатели. Однако, коллекторники хорошо работают только на высоких оборотах, при этом они имеют низкую мощность на малых оборотах.

Все это можно изменить установив бесколлекторный двигатель!

- На фотографии выше показано как выглядит самодельный фрезерный станок с чпу собранный своими руками, за основу взят бюджетный станок чпу для моделиста, смотрите статью, там есть чертежи ЧПУ станка и рекомендации по сборке.

- Итак, для изготовления самодельного шпинделя для ЧПУ станка понадобится:

- Бесколлекторный мотор NTM серии 50-50 580KV / 2000ВтУдлиненный валКонтроллер БК двигателяСервотестер

- Впрочем, сервотестер можно использовать и самый дешевый — такой, его задача задавать скорость вращения мотора, так что использование определяется только эстетическим вкусом, да удобством крепления сервотестера к ЧПУ станку.

- На ЧПУ станке все это выглядит подобным образом.

Как видите — нагрузка не передается на вал двигателя, вы можете сколь угодно долго гонять фрезер, но двигатель останется цел.

Впрочем, длинный вал позволяет использовать и крепление фрезы прямо на вал двигателя с помощью цангового зажима. На вал двигателя устанавливается два подшипника, крепятся с помощью держателя на ось Z, сам мотор так же имеет 2 встроенных подшипника качения и отверстия крепления. Такая конструкция легко будет противостоять боковым нагрузкам возникающим при фрезеровке заготовки.

Шпиндель получается очень мощный, 2000 Ватт! Легко грызет фанеру 8-ку в два захода на подаче 800, клеенный кевлар с толщиной до 8 мм режет кукурузной фрезой 1.5 мм с подачей 200, при большей подаче ломается фреза. Легко справляется с алюминием и акриловыми заготовками.

Я видел как такой станок изготавливает деревянную посуду из березы, сувенир конечно, не фирменная Risoli, но тарелки для украшения стен или серванта (после раскраски и лакирования) получаются просто загляденье!

Стоит добавить то, что указанный контроллер имеет встроенный режим удержания оборотов вне зависимости от нагрузки, это очень полезно при чистовой обработке.

В результате такой модификации вы получаете модернизацию самодельного ЧПУ станка по низкой цене. Скорость вращения можно регулировать с помощью сервотестера, обороты двигателя удерживаются контроллером автоматически. Качество изготовления улучается на порядок.

Стоимость компонентов для модификации самодельного ЧПУ станка укладывается в 3.5 тысячи рублей. Такая цена сравнима с новым дремелем, но он никоим образом не справится с 8ми мм фанерой, даже на подаче в 100!

ЧПУ станок своими руками

Источник: https://homecnc.ru/mech/68-samodelnii-shpindel-dlya-chpu-stanka

Конструкция КПП станка

Коробка скоростей в этой модели токарного аппарата включает:

- 3 цилиндра, располагающиеся один за другим с 3 подшипниками;

- 3 одиночные шестеренки, которые образуют две активные шестерни.

Эти узлы дают вращение оси, через вал, рабочие передачи зубчатого типа. В случае если потребуется задать увеличенную частоту оборотов оси, то она за счет кулачковой муфты подсоединяется прямо к валу.

Регулирование требует совершения последовательных действий, совершаемых вручную:

- Определение держателя резцов в нужное положение;

- Регулировка позиции задней бабки агрегата;

- Контроль суппорта (основной модуль).

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Задняя бабка

Опорный узел, предназначенный для поддержания заготовки соосно со шпиндельной головкой, называется задней бабкой. В состав задней бабки входит пиноль – подвижное устройство, перемещаемое вдоль оси заготовки при помощи винта, приводимого в движение маховиком подачи.

Цифрами обозначены:

- Маховик подачи.

- Рычаг эксцентриков фиксации корпуса.

- Фиксатор пиноли.

- Корпус задней бабки.

- Пиноль.

- Центр.

- Технологические отверстия.

- Основание корпуса.

- Болт поперечного перемещения корпуса.

Перед началом работы рекомендуется сдвинуть заднюю бабку в сторону шпинделя и проверить их соосность визуально. В случае возникновения сомнений, в шпиндельной головке зажимают один конец тестировочного стержня (заготовки), а центром сдвинутой на свое место задней бабки подпирают второй конец. Затем по направляющим станины передвигают по всей длине стержня жестко закрепленный микрометр. Щуп прибора должен касаться стержня – так проверяется осевое биение заготовки. Если биение существует, то под основание задней бабки подкладывают тонкие регулировочные пластины, стремясь свести осевое биение к минимальным значениям или к нулю.

Задняя бабка может выполнять не только функции опорного элемента, но и быть держателем некоторых видов инструмента. Сверло, метчик, проходной резец для внутренней обработки – многие из этих предметов могут быть закреплены в пиноли.

Внутренняя часть пиноли обработана под конус Морзе, поэтому и хвостовики инструмента должны быть иметь этот конус. Конструкция задней бабки сделана так, что при вращении назад, пиноль втягивается в корпус на определенную глубину. В это время в торец инструмента, вставленного в пиноль, упирается торец двигающего ее винта. Таким способом инструмент выталкивается из пиноли.

Простота конструкции задней бабки не отменяет необходимости ее регулировки, настройки или ремонта.

После длительной эксплуатации или по мере необходимости проводят ревизию задней бабки. В случае проведения ремонта, после выполнения всех необходимых работ или замены деталей, проводят регулировку задней бабки, которая называется юстировкой.

При любых работах по регулировке и настройке металлорежущих станков не применяются регулировочные пластины из дерева из-за их мягкости.

Конструкционные особенности

Станки для фрезерных работ ставятся в приватных мастерских и промышленных сооружениях. В наши дни огромную популярность получили варианты выполнения с ЧПУ, так как за счёт поставленного управляющего блока автоматизируется процесс обработки и значительно увеличивается точность. Устройство шпинделя станка для фрезеровочных работ немного выделяется от соответствующего узла токарного оборудования, так как в первом варианте назначение состоит в закреплении инструмента, в другом — цилиндрической заготовки. По мимо этого, патрон для шпинделя ЧПУ выполняется с более большой точностью, так как небольшое отклонение будет причиной потери точности.

Анализируя что такое шпиндель и как он устроен, необходимо уделять свое внимание приведенным ниже моментам:

- База предоставлена железным валом с очень высокой стойкостью к осевой нагрузке.

- Специализированная конструкция, которая предназначена для крепления фрезы, предоставлена комбинированием оправки и цанги.

- Убрать вероятность хорошего прилегания оправки можно за счёт выполнения шпинделя в форме конуса.

- Современная конструкция станка для фрезеровочных работ учитывает расположение шпинделя на специализированной каретке, которая может передвигаться сразу в трех координатах. Благодаря этому обеспечивается большая функциональность и продуктивность. При этом чертеж может владеть очень высокой сложностью.

- Круговое движение подается конкретно фрезе. Многое точное оборудование не имеет промежуточных компонентов, которые значительно уменьшают критерий эффективности и могут оказаться причиной искажения вращения.

- Наиболее основными параметрами можно назвать мощность и скорость вращения.

Конструкционные особенности определяет то, что устройство шпинделя станка для фрезеровочных работ дают возможность ставить очень разные насадки. Данный момент значительно расширяет область использования устройства.

Основные параметры ВМШ

Основные параметры: мощность и момент двигателя, частоты вращения, допустимые силы резания, -назначались на основе анализа режимов обработки стальных и алюминиевых заготовок торцовыми, длиннокромочными, концевыми, дисковыми фрезами, а также расточным, сверлильным и резьбообрабатывающим инструментом (сверла, развертки, резцы и т.п.). В качестве материала инструмента использовались твердый сплав и керамика. При выборе режимов обработки учитывалось то обстоятельство, что при разгоне вышеопределенных частот вращения в коническом соединении оправки и шпинделя может возникать зазор, который необходимо исключить. Основные параметры разработанных в рамках государственного контракта ВМШ представлены в таблице.

Рис.5. ВМШ HSK 100 (продольный разрез)

На рис. 5 приведена конструкция ВМШ с конусом HSK-A100. Ротор 1 электродвигателя устанавливается с натягом для передачи момента на шпиндель 2. Влияние электромагнитных полей двигателя уменьшается кольцами 3 из немагнитного материала, которые могут использоваться и для балансировки. Шпиндель 2 вместе с ротором электродвигателя и другими вращающимися деталями балансируется до обеспечения остаточного дисбаланса, при котором центр тяжести шпинделя смещается не более чем на 1…2 мкм. Статор 4 с рубашкой охлаждения 7 устанавливается в корпусе 5 ВМШ и охлаждается при подаче жидкости в полость 6 этой рубашки. С помощью той же системы происходит охлаждение подшипников. Передней опорой шпинделя служат сдвоенные радиально-упорные шарикоподшипники 8 и 9, натяг в которых обеспечивается пружинами 10 (при высоких частотах вращения) и пневматическим цилиндром 11 (при меньших частотах и больших нагрузках). Инструмент устанавливается в оправке 12, которая закрепляется с помощью механизма зажима 13 на шпинделе, базируясь в соединении 14 типа HSK-A. Разжим оправки 12 проводится при подаче масла под давлением в правую полость 15 гидроцилиндра 16, подвижный корпус которого через прихват 17 связан со шпинделем 2. Таким образом, при разжиме оправки 12 осевое усилие разжима пружины воспринимается опорами шпинделя лишь частично. Контроль углового положения шпинделя проводится датчиком , который состоит из намагниченного диска 18, закрепленного на шпинделе, и считывающей головки 19, установленной на фланце корпуса. Датчики колебаний 20 и перемещения переднего конца 22 расположены в корпусе ВМШ. Датчики температуры расположены в непосредственной близости к наружным кольцам опор и на рис. 5 не показаны. Подача СОЖ проводится через сопла 23 или через отверстие в тяге 24 механизма зажима 13.

Распространенные ошибки при выборе режимов резания

Очень часто начинающие токари и фрезеровщики не согласовывают скорости – это оборачивается концентрацией напряжений на кромке, а значит повышает вероятность поломки инструмента в таких «критических» точках и вызывает другие проблемы.

Есть две классические ситуации:

- Максимальные обороты при медленной подаче – при этом серьезно падает качество обработки. Кроме того, резец будет не снимать стружку, а лишь давить на поверхность, сначала лишь шлифуя ее, а потом уже вызывая прижог; при этом не просто действуя вхолостую, а даже теряя в прочности, ведь будет наблюдаться отгибание кромки.

- Обратная ситуация приводит к тому, что лезвие убирает слишком много материала и вместе с тем испытывает чрезмерную нагрузку, в результате чего скалывается и оставляет царапины и другие дефекты на той плоскости, которая должна быть гладкой.

Поэтому на практике нужно проводить расчет частоты вращения шпинделя для каждой технологической операции и, на основе полученных результатов, соотносить подачу, чтобы обеспечивать не только скорость, но и точность, и безопасность процесса. Тем более что все величины можно принимать в некотором диапазоне – всегда есть место для допусков. Помните, что длительная эксплуатация инструмента – следствие правильного подхода, тогда как неожиданная поломка – результат допущенных ошибок.

И универсальный совет – проводите обработку в несколько этапов: сначала черновую, по максимуму снимая ненужный металл, потом чистовую, более медленно, и, наконец, финишную – для шлифовки мельчайших неровностей.

Изготовление передней (задней) бабки

Для самодельного станка можно своими руками сделать переднюю бабку. Подойдут:

- доска из дерева;

- толстая фанера (10 мм);

- металлический лист небольшой толщины, который можно резать ножницами по металлу.

Проще сделать переднюю бабку, если основой для токарного станка выбрана дрель. Необходимо своими руками сделать подставку, где дрель будет закреплена жестко и ее ось будет строго горизонтальна.

Оба центра бабок должны крепиться жестко, это важное условие. Для задней бабки следует предусмотреть возможность движения по оси вращения и крепкую фиксацию в нужном месте

Читать также: Верстак для торцовочной пилы своими руками

Тип электропривода и его мощность подбираются своими руками в зависимости от будущего назначения токарного станка. Но мощность двигателя не должна быть менее 250 Вт, иначе ничего толкового на станке не выточить.

Подробное видео об устройстве передней бабки:

Выбор шпинделя для фрезерного станка с ЧПУ

25.04.2019

Шпиндель — важная часть технологических машин, в частности фрезеров. Так называют двигатель с самозажимным патроном, в котором фиксируется режущий инструмент. В качестве последнего могут выступать фреза, сверло, точильный камень и т.д.

Фрезерный станок передает шпинделю крутящий момент при высокой частоте оборотов. Следовательно, двигатель должен быть прочным. Однако это, конечно, не единственное предъявляемое требование. Как правильно выбрать шпиндель для станка с ЧПУ? Разбираемся в этой статье.

Теория вопроса

Шпиндель — это вал, являющийся посредником между обрабатывающим станком и заготовкой при обработке металлов. Режущий элемент крепится в нем посредством конуса Морзе. У расточных, сверлильных станков и фрезеров вал имеет регулируемую длину, а в движение приводится вручную или автоматически.

Условно шпиндели делят на две группы в зависимости от их мощности:

К первым относятся небольшие бормашины, дрели, перфораторы. Конструкция их проста, срок службы относительно недолог, управление не вызывает сложностей. Для работы на домашних настольных станках используют именно их.

Промышленные шпиндели необходимы для длительной эксплуатации, рассчитаны на внушительные нагрузки. Они снащены системами охлаждения и подачи смазки на участки с высоким уровнем трения или нагревания.

Для производственных агрегатов категорически не подходят маломощные бытовые шпиндели. Причина в том, что они рассчитаны лишь на растяжение и сжатие, но не на боковую нагрузку. При увеличении скорости вращения шпинделя обмотки двигателя нагреваются, что вызывает снижение мощности. В результате элемент перегорает, требуя скорой замены.

Критерии подбора

Подробно рассмотрим, на какие именно факторы стоит обращаться внимание при выборе.

Мощность

Выбор шпинделя для станка с ЧПУ начинается с изучения мощностных характеристик. Здесь не стоит экономить; мы рекомендуем следовать правилу: «Чем больше, тем лучше». Запас мощности — залог исправной работы шпинделя сверх указанного ресурса.

Обратите внимание на следующие советы по выбору:

- сверление или гравировка возможны при помощи шпинделя мощностью менее 600 Вт;

- работы по древесине или листовому металлу выполняются устройством мощностью от 800 до 1400 Вт;

- для устройства с ЧПУ, от которого требуется ежедневная работа, выбирайте шпиндель мощностью свыше 1500 Вт.

Качество работы двигателей зависит и от надежности самого станка. Если фрезер с ЧПУ ветхий, есть вероятность, что новый шпиндель принесет мало пользы.

Обрабатываемая поверхность

Мощность шпинделя выбирается в зависимости от типа обрабатываемого материала. Для фанеры, ДСП, МДФ рекомендуется вал мощностью до 3000 Вт, для дерева и мягких сплавов (алюминий, бронза) — до 6000 Вт.

Вид фрезеровки

Следующий критерий выбора шпинделя — способ фрезеровки. Всего их два:

В первом случае вал подается медленно, но фреза вращается очень быстро. Скоростной способ подразумевает медленное вращение и быструю подачу. Силовая фрезеровка применяется, если нужно быстро удалить определенный объем материала. Скоростная — если важнее качество обработки детали.

Характеристики фрезы указываются в технической документации на изделие. Выставляются параметры на станке с ЧПУ перед началом работ. На них важно обращать внимание, чтобы не перегрузить вал и получить максимальную производительность оборудования.

Система охлаждения

Наличие и тип системы охлаждения — еще один важный критерий выбора. Именно от нее зависит, как долго станок сможет работать без перерыва.

Под воздушным охлаждением подразумевается обдувка обмоток шпинделя через крыльчатку, предусмотренную на корпусе. Минусов у него больше, чем плюсов, например:

- охлаждение воздухом малоэффективно при работе на низких скоростях;

- вместе с воздухом под корпус засасываются стружка, пыль, грязь, из-за чего засоряется мотор.

Таких недостатков лишена система водяного (жидкостного) охлаждения, однако она усложняет конструкцию фрезерного станка с ЧПУ. Для нее требуется резервуар с жидкостью, который крепится на корпусе устройства. Трубки, которые подводят и отводят воду, не всегда легко вмонтировать в станок с двумя шпинделями.

Водяное охлаждение предпочтительнее потому, что жидкость на шпиндель подается равномерно, с одинаковой скоростью. Запускать двигатель фрезера запрещено, пока не активирована помпа. Игнорирование правила вызовет перегрев обмоток и выход всей системы из строя.

Производитель

Определить, на Западе или Востоке изготовлен элемент, можно по внешнему виду. Например, китайские модели имеют сплошной, закрытый корпус в форме цилиндра. Конструкция достаточно жесткая, вибрации при металлообработке минимальны. Крыльчатка или другие подобные отверстия отсутствуют, что делает вал невосприимчивым к стружке и пыли. В числе минусов китайской продукции:

- высокий процент подделок и брака,

- склонность внутренних элементов к коррозии (из-за примитивной системы охлаждения),

- сложность замены подшипников.

Европейские шпиндели отличаются качеством и более дорогой стоимостью. Характерные черты — надежные подшипники, минимальные радиальные биения. Обычно они имеют воздушное охлаждение, поэтому коррозии почти не подвержены, работают плавно.

Тип инвертора

Инвертор — преобразователь частоты, обеспечивающий передачу крутящего момента с электродвигателя валу. Должен иметь такую же мощность, как двигатель, и чуть более высокий выходной ток (номинальный).

Шпиндель для фрезера с ЧПУ: подходящие модели

Для агрегата, собранного в бытовых условиях, не стоит покупать дорогой вал. Для промышленного же станка не подойдет шпиндель, который раньше был, допустим, частью шуруповерта. Ниже приведен перечень возможных решений, которые облегчат выбор шпинделя для станка с ЧПУ по металлу либо иному материалу:

- Гравер / дрель / бормашина.

Подходящий вариант для мягких материалов — дерева, пластика, бронзы, меди. Мощность устройств начинается от 100 Вт.

Достоинства — минимум шума, качественный зажим патрона, минимальные потери крутящего момента на невысоких оборотах. При монтаже важно выставить деталь на нужном уровне и корректно замерить биение фрезы. Обойдется такой шпиндель в 1000-3000 рублей.

- Моторы постоянного тока.

Более мощные, усовершенствованные устройства для настольных работ. Мощность – от 400 Вт, скорость — до 12000 об/мин.

Плюсы:

- низкое биение,

минимум шума,

- стандартный патрон (цанга ER11A).

- нужен дополнительный источник питания;

- мощность позволяет использовать только фрезы до 4 мм;

- совместимы только с мягкими материалами;

- требуют хорошей вентиляции, охлаждения, обдува.

- Прямошлифовальная машина.

Это профессиональные фрезеры, которыми обрабатывается большинство известных материалов. Шумны, поддержание оборотов нестабильно, что осложняет обработку пластика; имеет подшипники низкого качества. Режим работы без перерывов ограничен 1,5-2 часами.

- Профессиональные шпиндели жидкостного охлаждения.

Техника, почти полностью лишенная недостатков. Работает тихо, так как устройство не имеет крыльчатки. Часто применяется для оборудования, которое располагается в непроветриваемых или сильно запыленных помещениях. Стоимость таких шпинделей — от 10000 рублей. Учитывайте, что инвертор обойдется вам примерно в такую же цену. В числе преимуществ шпинделей с жидкостным охлаждением:

- точное позиционирование на станке с ЧПУ,

мощный крутящий момент,

- надежность,

- удвоенное количество подшипников,

- минимальное биение.

Минусы:

- Если же вы сомневаетесь в своем выборе шпинделя для станка с ЧПУ, свяжитесь с нашими менеджерами по телефону или электронной почте: сотрудники компании ответят на вопросы и помогут определиться с наиболее подходящим для вашего оборудования элементом.

Классификация шпинделей по типу, размеру и диаметру

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте .

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Выбор типа шпинделя

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Передняя бабка токарного станка своими руками

Передняя бабка для токарного станка без проблем изготовляется самостоятельно.

Для этой цели понадобится:

- Деревянная доска.

- Фанера, толщиной десять миллиметров.

- Тонкий лист металла, который разрезается специальными ножницами.

Переднюю бабку намного проще изготовить своими руками, если основой данного устройства составляет обычная ненужная дрель. После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

Середину передней и середину задней бабки нужно обязательно надежно закреплять, это крайне необходимо. Для задней бабки необходимо заранее установить рамки возможностей оборачивания по оси и жесткое закрепление на месте.

Мощность электрического мотора следует подбирать самостоятельно, опираясь на предназначение токарного устройства. Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

Как подобрать шпиндель для станка ЧПУ

Фрезерный шпиндель – это главный элемент любого станка ЧПУ. Его основная задача – быстро и качественно выполнять обработку заготовок. При этом он должен обладать способностью выполнять широкий спектр операций обработки, бесперебойно выполнять свои функции на протяжении всего срока службы.

При выборе станка ЧПУ для изготовления фасадов МДФ в первую очередь важно определиться с мощностью электродвигателя фрезерного шпинделя. Для обработки МДФ или дерева подойдут и малосильные двигатели мощностью до 2 кВт

Однако при этом время процесса фрезерования будет пропорционально мощности фрезерного шпинделя станка ЧПУ. Целесообразность использования подобных станков ЧПУ в промышленном масштабе под большим вопросом.

Чтобы за один проход раскроить панель МДФ, или выполнить профильную фрезеровку фасада потребуется силовой агрегат мощностью около 5 кВт. Чтобы использовать автоматическую смену инструмента, расширить диапазон применяемого инструмента, иметь возможность подключать дополнительные агрегаты – потребуется шпиндель мощностью 10 кВт и более.

Скорость вращения шпинделя при работе станка ЧПУ с фрезеровальным и гравировальным инструментом для обработки древесных материалов варьируется от 12 до 24 тыс. оборотов в минуту. Если же планируется использование дополнительных агрегатов, то электродвигатель шпинделя должен выдерживать нагрузку и работать без потери мощности на скоростях 3-8 тыс. оборотов в минуту.

При подборе фрезерного шпинделя станка ЧПУ нельзя забывать о таких параметрах как надежность и долговечность. Некоторые операции станка ЧПУ могут выполняться по несколько часов, и если в середине процесса потребуется заменить щетки коллекторного двигателя фрезерного шпинделя, можно не только упустить драгоценное время, но и потерять фрезу, испортить заготовку.

Современные фрезерные шпиндели для станков ЧПУ с асинхронным двигателем на керамических подшипниках (в том числе их китайские аналоги), с воздушным или водяным охлаждением, обладают запасом надежности и неприхотливостью в обслуживании весь срок эксплуатации. К тому же, набор дополнительных опций поможет обезопасить оборудование от перегрева, внезапных перегрузок, скачков напряжения в сети.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно! Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Где используются станки с ЧПУ

Такое оборудование отличается универсальностью в использовании, что положительно сказалось на его востребованности и популярности на рынке. Такие аппараты могут использоваться для работы со следующими материалами:

- Дерево.

- Пластмасса.

- Композиты и полимеры.

- Тонкий металл.

- Резина.

- Другие материалы.

Наиболее востребованные сегодня ЧПУ-станки, которые полностью управляются автоматикой и обеспечивают максимальную точность обработки древесины. С помощью таких деревообрабатывающих станков можно выполнять следующие работы:

- Распиливать дерево.

- Разрезать фанеру.

- Выполнять точную шлифовку.

- Производить сложный трехмерный и фигурный распил древесины.

- Изготавливать различные стройматериалы из дерева.

В каждом конкретном случае в зависимости от функционала такого устройства его схема исполнения и используемые компоненты будут различаться. Именно поэтому вам необходимо сначала определиться с функциональными возможностями такого оборудования и уже в зависимости от этого выбирать тот или иной тип и схему для самостоятельного изготовления станка с ЧПУ.

Преимущества оборудования

Если говорить о преимуществах изготовленных своими руками станков с ЧПУ, то отметим следующее:

- Эффективность в работе.

- Универсальность использования.

- Возможность упрощенной перенастройки оборудования.

- Надежность.

- Доступная стоимость.

Инструкция по сборке

Предлагаем вам достаточно простую инструкцию по сборке фрезерного станка с ЧПУ, что позволит вам самостоятельно выполнить такое оборудование для обработки древесины. Данная схема подразумевает использование уже готовых наборов компонентов, которые включают специально подобранные элементы для изготовления такого оборудования. Впрочем, ничего не мешает вам самостоятельно найти или изготовить все комплектующие, и впоследствии вы не только сможете существенно сэкономить, но и сделаете такой станок, который будет полностью отвечать вашим требованиям.

Подготовительные работы

- В первую очередь вам необходимо определиться со схемой, по которой в последующем будет работать выполненное вами оборудование. За основу проще всего взять старый фрезеровальный или сверлильный станок. В таком оборудовании рабочая головка с установленным сверлом меняется на фрезерную насадку.

- Далее вам потребуется самостоятельно выполнить или использовать из набора уже готовый механизм, который позволяет фрезерному инструменту перемещаться в трех плоскостях. Если вы выполняете самостоятельную сборку такого механизма, то его можно выполнить из кареток от старого неработающего лазерного принтера. Такие каретки позволят обеспечить перемещение рабочего инструмента в двух плоскостях.

В последующем к выполненному механизму можно будет с легкостью подключить компьютер или блок управления с программным обеспечением, что позволяет полностью задавать траекторию движения фрезерной рабочей головки. В то же время отметим, что если вами используется каретка от старого фильтра, то использовать такой станок с ЧПУ можно будет лишь для обработки древесины, пластика или тонколистового металла.

Если вам необходим станок с ЧПУ, способный выполнять полноценное фрезерование заготовок из различных материалов, то за перемещение используемого рабочего инструмента должен отвечать мощный шаговый двигатель. Выполнить его можно из обычного электромотора или приобрести уже готовые модели небольшой мощности.

Использование таких двигателей позволит избежать необходимости использования винтовой передачи, которая усложняет всю конструкцию. При этом характеристики такого самодельного оборудования и его функциональные возможности существенно расширяются.

Если вы по каким-либо причинам не можете или не хотите использовать мощный шаговый двигатель, то рекомендуем выбирать каретки от принтеров мощных топовых моделей, что позволит обеспечить максимально возможную амплитуду движения фрезеровальной рабочей головки.

Схема и чертежи станка

Основой самостоятельно выполненного станка с ЧПУ станет механизм фрезера. В том случае, если вы используете уже готовые наборы для выполнения такого оборудования, то можно подобрать такой механизм, который будет полностью соответствовать мощности двигателя и выполняемым в последующем работам с древесиной и другими материалами.

В Интернете можно подыскать многочисленные схемы выполнения таких механизмов фрезера для станков с ЧПУ.

В каждом конкретном случае используемый механизм будет различаться в зависимости от установленного двигатели и каретки.

Выбирая тот или иной чертёж такого фрезеровального станка, необходимо отдавать предпочтение оборудованию, которое сочетает простоту конструкции и при этом полностью соответствуют вашим требованиям.

Собираем станок с ЧПУ

В первую очередь необходимо выполнить основу оборудования, к которой в последующем будут фиксироваться фрезер, каретка и электродвигатель. Выполнить такое основание можно из балок прямоугольного сечения, к которым привариваются или фиксируются на болтах металлические направляющие.

Выполненное основание для станка должно отличаться жесткостью, что необходимо для точного позиционирования фрезерной головки. Специалисты рекомендуют выполнять соединение всех металлических элементов такой несущей конструкции при помощи винтов, что позволяет не только обеспечить нужную прочность, но и в последующем с легкостью модернизировать ваши станки.

В выполненном станке с ЧПУ должен быть предусмотрен механизм, позволяющий перемещать рабочий инструмент в вертикальной плоскости. Можем порекомендовать использовать для такого вертикального перемещения инструмента винтовую передачу, вращение от которой передается с помощью зубчатого ремня.

Вертикальную ось, которая потребуется каждому изготовленному самостоятельно станку с ЧПУ, можно выполнить из алюминиевой плиты. Размеры такой вертикальной оси следует в точности подгонять под общие габариты собираемого вами устройства.

Изготовив или приобретя все комплектующие для такого оборудования, можно начинать сборку станка. Вам необходимо смонтировать два шаговых электродвигателя, которые крепятся к основанию за его вертикальной осью.

Первый электродвигатель отвечает за перемещение головки в горизонтальной плоскости, тогда как второй обеспечивает движение резака уже по вертикали.

Монтируются используемые узлы и агрегаты, при этом качеству их фиксации следует уделить должное внимание.

В процессе эксплуатации такого оборудования на него приходится повышенная нагрузка с вибрацией, и при некачественном креплении в скором времени могут начаться проблемы с точностью позиционирования головок. Привод всех подвижных элементов и рабочих фрезеровальных головок должен осуществляться исключительно при помощи ременных передач.

Выбор шаговых двигателей

Большинство моделей самостоятельно изготовленных ЧПУ-станков оснащаются шаговыми двигателями, позволяющими перемещать рабочий инструмент в трех плоскостях. В зависимости от конструкции такое оборудование может оснащаться двумя или тремя шаговыми двигателями, а также компоноваться дополнительно электромоторами от компьютерных принтеров.

Выбирая используемые шаговые двигатели, необходимо обратить внимание на количество каналов управления. Наилучшие модели имеют пять каналов управления, что повышает функциональность изготовленного мини-станка.

Также, выбирая конкретные модели таких двигателей, следует ознакомиться с их спецификацией и уточнить, на сколько градусов осуществляется изменение положения головки на координатном столе за один шаг мотора.

От этой характеристики будет напрямую зависеть точность позиционирования режущего инструмента.

Электронная начинка оборудования

Сегодня в продаже можно найти различные уже готовые микросхемы для управления работой маршевых двигателей. Также не составит труда найти соответствующее программное обеспечение, которое будет подавать управляющие сигналы на двигатели, и, соответственно, они будут, изменяя свое положение, опускать и поднимать рабочий инструмент.

Важный момент в выборе программного обеспечения состоит в том, что оно должно обязательно поддерживать драйвера контроллеров arduino, установленных на вашем мини-станке. Подключение платы управления непосредственно к самодельному станку с ЧПУ осуществляется через порт LPT или CNC.

Устройство передней бабки

Основным узлом передней баки является шпиндель. Шпиндельная бабка закреплена на левом краю станины. Это наиболее важная деталь из всей конструкции.

Во внутреннем коническом отверстии шпинделя фиксируются различные необходимые приспособления, инструменты, оправки.

Как работает

Движение шпинделю передается от шкива клиноременной передачи. Все валы и сам шпиндель установлены на опорах качения.

При прямом направлении вращения у станка, необходимы большие крутящие моменты. Это возникает за счет большого числа дисков, которые расположены в левой части фрикционной муфты.

Если коробка передач закреплена в тумбе станины, то со шпинделем она связана ременной передачей. Такие модели оборудования названы станками с разделенным приводом.

Устройство и принцип работы

Настольный фрезер с числовым программным управлением – это комплекс из механического оборудования и электронной подсистемы. Обработка детали осуществляется вращающейся фрезой, срезающей слой материала. Она закреплена в патроне на валу шпинделя. Режущая часть имеет соответствующие задаче форму и размер. Вращательные движения создает электродвигатель шпинделя, расположенного на подвижном портале. Контроллер ЧПУ задает команды для перемещения портала вдоль трех координатных осей, фиксации фрезы в точке, проведении операции обработки.

Электронная составляющая настольных фрезерных станков включает в себя панель оператора, дисплей, контроллер, устройства памяти. Компьютер создает программу из G-кодов на основе объемной модели изделия, контроллер, считывая описание, дает команды оборудованию.

Управление возможно от персонального компьютера или ноутбука с платой расширения. Оператор имеет возможность задавать режимы и управлять станком вручную.

Работа на оборудовании заключается в закреплении детали, установке режущего инструмента, инсталляции нужной программы, запуске и наблюдении за рабочим процессом. Отладку возможно сделать с помощью виртуального прогона программы, чтобы избежать ошибок во время обработки заготовки.

Используется следующее программное обеспечение для станков с ЧПУ:

- Позиционное. Программа задает координаты обрабатываемых точек и применяется для сверления и расточки.

- Контурное. Фреза перемещается в пределах заданной траектории.

- Комбинированное. Объединяет позиционную и контурную программу, значительно расширяет возможности обработки.

- Многоконтурное. Самое сложное ПО, предназначено для широкоформатных станков.