Конструктивные особенности токарных резцов

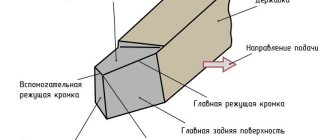

Каждый токарный резец состоит из двух частей.

- Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок. Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм.

- Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

Изображение №1: конструкция токарного резца

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов.

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

В зависимости от предназначения

Здесь речь чаще всего об обрабатываемых материалах.

Для дерева

Инструменты, обрабатывающие дерево, реализуются магазинами в таких комплектах:

- Гребёнки.

- Кольца.

- Крючки.

- Косые резцы.

- Обрезные резцы.

- Стамески.

- Рейеры.

- Мейселя.

Резцы и вращательные механизмы крепят друг к другу. Следы заготовок определяются сразу по инструментам, их формам, прочности, остроте. Это облегчает и выбор форм заготовок в итоге. От

Выбирая конкретные углы по заострению, опираются на материалы заготовок.

Для работ с металлом

Приваривание и припайка пластин – оптимальный выбор для резцов, обрабатывающих металл. В производстве отдают предпочтение быстрорежущим, твёрдым сплавам. В составах обычно присутствуют тантал или вольфрам, титан. Высокая прочность, доступная цена стали главным преимуществом для инструментов.

Часто применяют разновидности, у которых пластины сменные. Тогда их крепят к головке, с помощью специальных винтов или прижимных элементов. Пластины из минералокерамики – самые удобные для дальнейшей эксплуатации. Но тогда резец будет дорогим.

Твёрдые сплавы применяют в случае с рабочими поверхностями инструмента:

- Вольфрамовые.

- Титановольфрамовые.

- Танталово-вольфрамо-титановые.

Допустимы варианты с быстрорежущей сталью, либо её углеродистой разновидностью.

Установка резцов допустима на станки нескольких видов:

- Специального назначения.

- Револьверно-автоматные.

- Долбёжные.

- Токарные.

- Строгальные.

По виду обработки

Чистовые

Подача с небольшой скоростью. С болванки снимается материал, для которого характерна небольшая толщина. Проходной резец – наиболее популярная разновидность такого инструмента.

Получистовые

Много сходств с предыдущей разновидностью. Только характеристики у них используются в два раза меньшие по сравнению с аналогом. Назначение, особенности работы остаются почти одинаковыми.

Свойства закаленных металлов

Закалка металлов представляет собой процедуру обработки материала высокотемпературным воздействием до определенного предела и дальнейшего охлаждения. В процессе закалки происходит фазовое превращение из аустенита в мартенсит. После закалки изменяются механические свойства сталей: повышаются прочность и твердость, при этом также увеличивается хрупкость, снижается пластичность. Для снижения хрупкости и улучшения пластичности сталь подвергаю отпускному отжигу.

Закаленную сталь допускается обрабатывать разными методами:

- точением;

- фрезерованием;

- сверлением;

- шлифованием.

Но, при любых видах обработки, следует правильно выбирать режимы резания, так как из-за термического воздействия, повышается хрупкость металла. Кроме того, он быстро аккумулирует тепло в месте реза, что приводит к налипанию материала на токарный резец и его быстрому износу.

Токарные работы по стали

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Прямые проходные

Используются для наружной обработки заготовок из стали.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку.

Расточные

Применяются для отверстий сквозной и глухой группы, выемок, углублений.

Резьбовые

Создают резьбу снаружи и внутри, с сечением в форме трапеции, прямоугольников и кругов. Изделия бывают ровными и выпуклыми, круглыми.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Ровные

Отличаются от предыдущего варианта сохранением прямоугольных граней.

Сборные

Рабочая часть резца 1, в которую посажен штифт 3, на него надевают твердосплавную пластинку 2. Закрепляется клином 5 и винтом 4. Так она надёжно зажимается в корпусе резца.

Пластинки выпускают 3-х, 4-х, 5 и 6-гранные. Преимущества: сокращается время на обработку детали, хороший отвод стружки. Вместо заточки, делают поворот пластинки.

Пластинки дешевле целого резца. Можно ставить на одну державку по очереди пластины из разных сплавов. Оптимальны в чистовом точении.

Обработка закаленных материалов / Machining of hard materials

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н

Механическая обработка заготовок каленых деталей Удельная сила резания 2550 — 4870 Н/мм2 Закалённые сорта стали твёрдостью 45 — 68 HRC Группа ISO Н _ Материалы заготовок К этой группе материалов относятся Наиболее распространены цементированная сталь ( 60 HR подшипниковая сталь ( 60 HR и инструментальная сталь ( 68 HR Также к этой группе относятся высокопрочные чугуны — белый ( 50 HRC) и ADI Kymenite ( 40 HRC). В эту группу входят также конструкционная сталь (40-45 HR марганцевая сталь стеллит сталь полученная порошковой металлургией. Обычно токарная обработка твёрдых деталей попадает в диапазон 55 — 68 HRC. Обрабатываемость Закалённые стали реже других подвергаются механообработке и наиболее распространенным её видом являются чистовые операции. Удельная сила резания 2550 — 4870 Н/мм2. Обработка как правило сопровождается удовлетворительным отводом стружки. Силы резания и мощность затрачиваемая на резание довольно высоки. Материал режущего инструмента должен иметь высокую стойкость к пластической деформации (сохранять твёрдость при высокой температуре) высокую химическую стойкость (при высокой температуре) механическую прочность и стойкость к абразивному износу. Всеми вышеперечисленными свойствами обладает кубический нитрид бора применение которого позволяет заменить шлифование токарной обработкой. При точении также используется смешанная или армированная керамика когда к заготовке нет повышенных требований по качеству обработанной поверхности твёрдость материала слишком высока для твердого сплава. Твёрдый сплав преобладает на операциях фрезерования и сверления и применяется при твёрдости до 60 HRC. Типовые детали Передаточные валы корпуса КПП рулевые шестерни штампы. Более подробная информация по обработке материалов ISO Н приведена в разделах Точение с. A 40 Отрезка и обработка канавок с. В 9 Фрезерование с. D 41 и Сверление с. E 17. Коды MC для закалённой стали Код MC Группа обрабатываемого материала Подгруппа обрабатываемого материала Метод получения Термическая обработка Твёрдость Удельная сила резания (Н/мм2) mc H1.1.Z.HA твёрдость 50 Z HA 50 HRc 3090 0.25 H1.2.Z.HA 1 сталь 2 твёрдость 55 Z ковка прокат HA закалка (+отпуск) 55 HRc 3690 0.25 H1.3.Z.HA 1 (супертвёрдая) 3 твёрдость 60 Z холодная вытяжка HA 60 HRc 4330 0.25 H1.4.Z.HA 1 4 твёрдость 63 Z HA 63 HRc 4750 0.25 H2.0.C.UT 2 отбелённый чугун 0 основная группа C литьё UT необработанная 55 HRc 3450 0.28 H3.0.C.UT 3 отбелённый чугун 0 основная группа C литьё UT не указано 40 HRc H4.0.S.AN 4 отбелённый чугун 0 основная группа S спекание AN отжиг 67 HRc SANDVIK H 35 Закалённая сталь Определение Закалённая сталь

Геометрия токарных резцов

Изображение: геометрия токарного резца.

Расскажем об углах резцов и их назначениях.

- Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой.

- Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца.

- Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения.

- Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания.

- Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

- Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки.

- Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента.

- Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности.

- Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Книга посвящена обработке резанием закаленных легированных конструкционных сталей. В ней изложены результаты исследований и данные передового Производственного опыта в области точения, торцевого фрезерования, сверления, развертывания, зенкерования и резьбонарезания закаленных сталей. Она содержит практические рекомендации по выбору конструкции и геометрии инструмента, а также режимов резания. Книга предназначена для инженерно-технических работников машиностроительных заводов. Она может быть полезна также научным работникам и студентам машиностроительных вузов и техникумов.

Литература

1. Энциклопедический справочник «Машиностроение», т. 3, Машгиз, 1947.

1а. интернет магазины Челябинск

2. Кащенко Г. А., Основы металловедения, Машгиз, 1956.

3. Кащенко Г. А., Основы металловедения, Металлургиздат, 1950.

4. Фридман Я. Б., Володина Т. А., О прочности и пластичности закаленной стали, Доклады АН СССР, т. XLVIII, № 8, 1945.

5. Грозин Б. 3. Механические свойства закаленной стали, Машгиз, 1951.

7. Брохин И. С., Современные отечественные инструментальные твердые сплавы и их свойства, Сборник «Скоростные методы обработки металлов. Доклады и тезисы докладов на Московской конференции по скоростным методам обработки металлов», Машгиз, 1949.

8. Грановский Г. И., Износостойкость твердых сплавов и закаленных инструментальных сталей, Сборник МВТУ «Резание металлов и инструмент», Машгиз, 1955.

9. Рискин В. Я. Труды первой конференции по твердым сплавам, Металлургиздат, 1933.

10. Бетанели А. И., Твердость твердых сплавов и минералокерамических материалов в горячем состоянии, «Вестник машиностроения», 1953, № 4.

11. Казаков Н. Ф., Исследование твердости инструментальных материалов при нагреве, Сборник Комиссии по технологии машиностроения АН СССР «Трение и износ при резании металлов», Машгиз, 1955.

12. Рассохин В. Я., Рура М. А., Зарубежные марки твердых сплавов для металлорежущего инструмента, «Станки и инструмент», 1957, № 6.

13. Казаков Н. Ф., Андрианова М. Н., Определение режущих свойств вольфрамовых твердых сплавов на кобальтовой и никелевой цементирующих связках, «Станки и инструмент», 1957, № 6

14. Кацнельсон В. Ю., Исследование новых марок титановых твердых сплавов при точении стали со снятием стружек крупного сечения, Сборник ЦНИИ, Машгиз, 1957.

15. Производство твердых сплавов, Сборник ИТЭИН АН СССР «Порошковая металлургия в машиностроении капиталистических стран», 1955.

16. Раковский В. С., и др. Твердые сплавы в машиностроении, Машгиз, 1955.

17. Раковский В. С., Андерс Н. Р., Основы производства твердых сплавов, Металлургиздат, 1951.

18. Мамаев В. С., Определение наивыгоднейших условий эксплуатации минералокерамических резцов, Автореферат диссертации, МВТУ имени Баумана, 1957.

19. Кириллова О. М., Исследование режущих свойств инструментальной минеральной керамики, Автореферат диссертации, ЦНИИТМАШ, 1958.

20. Инструктивные материалы по изготовлению и применению резцов с минералокермическими пластинками, ВПТИ транспортного машиностроения, 1956.

21. Логак H. С., Тонкое течение закаленных сталей; Сборник ЦНИИ, Машгиз, 1951

22. 3орев Н. Н,, Силы резания при точении закаленных сталей, ИТЭИН АН СССР, 1955

23. Mалкин А. Я., Скоростное течение закаленных сталей, Сборник «Скоростная обработка металлов резанием», Оборонгиз, 1951.

24. Макаров А.Д. Исследование некоторых составляющих погрешностей обработки и высоты микронеровностей при чистовом точении закаленных сталей, Автореферат диссертации, Московский авиационный технологический институт, 1955.

25. Вульф А. М., Основы резания металлов, Машгиз, 1954.

26. Маслов А А., Исследование точения закаленных сталей., Автореферат диссертации, Московский инженерно-физический институт, 1954.

27. Министерство станкостроения СССР, Режимы скоростного резания при точении и фрезеровании черных металлов твердосплавным инструментом, Машгиз, 1950.

28. Щелконогов Н. И., Обработка закаленных сталей резцами из твердых сплавов и предпосылки для механической обработки стали при особо высоких скоростях резания. «Вестник металлопромышленности», 1938, № 1.

29. Грудов П. П. Обработка закаленных сталей резцами с пластинками из твердых сплавов, «Станки и инструмент», 1947, № 3

30. Белоусова Е. А. Исследование качества поверхности стали высокой твердости после токарной обработки, Автореферат диссертации, ЦНИИТМАШ, 1956

31. Ларин М. H., Определение оптимальных передних и задних углов твердосплавных режущих инструментов, Сборник «Ппогрессивная технология машиностроения», часть первая, вып II, Машгиз, 1951.

32. Кривоухов В. А., Инструкция по применению метода трансскоростногo резания металлов, изд. Министерства речного флота, 1948.

33. Болотин А И, Опыт внедрения скоростных методов обработки металлов резанием на , Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949.

34. Турчанинов И. Г., Скоростное резание на , Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949

35. Капительман В. И., Скоростное течение закаленной стали резцами из твердых сплавов, «Станки и инструмент», 1948, № 6.

36. Некрасов С. С., Токарная обработка закаленных колец крупногабаритных подшипников, «Вестник машиностроения», 1950, № 12.

37. Рудник С. С., Законы скорости резания для резцов из сверхтвердых сплавов, Сборник докладов конференции по резанию металлов, 1937.

38. Беспрозванный И, М.. Физические основы учения о резании металлов, Оборонгиз, 1941.

39. Аваков А. А., Некоторые вопросы стойкости резца, Труды ТбИИЖТ, 1948, № 3 — 4.

40. Беспрозванный И, М., Исследования работы при чистовой обработке токарными проходными резцами, ОНТИ, 1938.

41. 3верев E. К., Оптимальная геометрия резца, «Оргаинформация», 1935, № 11.

42. Иткин М. Э., Исследование скорости резания пи чистовой обработке сталей для паровозных и вагонных осей резцами победит а-21. «Вестник металлопромышленности», 1939, № 9

43. Клушин М И. Скоростное резание металлов, Машгиз, 1947

44. Фельдштейн Э. И., Обрабатываемость сталей, Машгиз, 1953

45. Исаев А. И., Процесс образования поверхностного слоя при обработке металлов резанием, Машгиз, 1950.

46. Резников Н., И., Учение о резании,металлов, Мащгиз, 1950

47. Маталин А. А., Качество поверхности и эксплуатационные свойства деталей машин, Машгиз, 1956.

48. Дьяченко П. А., Якобсон М. О., Качество поверхности при обработке металлов резанием, Машгиз, 1951.

49. Соколовский А. П., Научные основы технологии машиностроения, Машгиз, 1955.

50. Силантьев А. В., О повышении производительности при поперечном фасонном точении закаленной стали ШХ15, Сборник Московского инженерно-физического института «Новые исследования в области обработки металлов резанием», Машгиз, 1957.

51. Жихарев В. И., Обработка закаленных легированных сталей резцами с керамическими пластинками, «Вестник машиностроения», 1955, № 7.

52. Хажинский Н. М., Скоростная обработка металлов резанием на 1-M ГП3, Сборник «Скоростные методы обработки металлов, Опыт московских заводов», Машгиз, 1949.

53. Резницкий Л. М., Обработка резанием закаленных сталей, Машгиз, 1949.

54. Резницкий Л. М., Точение закаленной стали, Лениздат, 1951.

56. Ларин М. Н., Маслов А. А., Исследование метода обработки закаленных сталей путем ввода в зону резания трансформированного тока, Сборник «Новые исследования в области обработки резанием металлов и пластмасс», Машгиз, 1952.

57. Конструкции твердосплавного инструмента, Сборник ВНИИ, Машгиз, 1951

58. Конструирование режущего инструмента, Сборник ВНИИ, Машгиз, 1956.

59. Конструкция торцевых фрез с заточкой ножей вне корпуса, Сборник ВНИИ, Машгиз, 1954.

60. Маркелов К. А., Скоростное фрезерование сталей торцевыми фрезами, Оборонгиз, 1953.

61. Ларин М. H., Оптимальные геометрические параметры режущей части инструментов, Оборонгиз, 1953.

62. Щеголев А. В. и др., Скоростное фрезерование, Машгиз, 1949.

63. Грудов П. П., Волков С. И., Воробьев В. М., Скоростное фрезерование стали, Сборник ВНИИ, ЦБТИ, 1950.

64. Ларин М. Н., Основы скоростного фрезерования, Сборник «Скоростная обработка металлов резанием», Оборонгиз, 1953.

65. Левин Б. Г., Сверла с пластинками твердых сплавов, Оборонгиз, 1940.

66. Министерство станкостроения СССР, НИБТН, Режимы скоростного резания при сверлении, зенкеровании, развертывании и резьбонарезании черных металлов твердосплавным инструментом, Машгиз, 1951.

67. Игнатов Б. А., Исследование сверления закаленных сталей, Автореферат диссертации, ЦНИИТМАШ, 1956.

68. Pоманов К. Ф., Скоростное развертывание и зенкерование закаленных сталей, Оборонгиз, 1952.

б9. Справочник машиностроителя, тт. I, II и III, Машгиз, 1951.

70. Рысцова В. С., Изменения состояния поверхностного слоя шлифованных образцов в процессе износа, Сборник ЛИЭИ «Качество поверхности и долговечность деталей машин», вып. II, 1956.

71. Подосенова H. А., Исследование качества поверхностного при круглом наружном шлифовании закаленной стали, Автореферат диссертации, ЦНИИТМАШ, 1956.

72. Алексеев А. В., К вопросу о резании закаленных сталей при высоких скоростях, «Вестник металлопромыщденности», 1939, № 1

73. Резницкий Л. М., Обрабатываемость специальных закаленных сталей, Сборник ЛОНИТОМАШ «Материалы к конференции по резанию металлов», 1940.

74. 3орев Н. Н., Вопросы механики процесса резания металлов, Mamгиз,1956.

75. Грудов П. П., Скоростное резание, Сборник «Скоростные методы обработки металлов, Доклады и тезисы докладов на московской конференции по скоростным методам обработки металлов», Машгиз, 1949.

76. Аваков А. А., Физическая сущность скоростного резания, Сборник трудов Всесоюзного научно-инженерно-технического общества железнодорожников, Тбилиси, 1954.

77. Садовский Д. В., М алышев К. А., Сазонов Б. Г., Фазовые и структурные превращения при нагреве стали, Сборник «Металловедение и термическая обработка», Машгиз, 1955.

78. Точность механической обработки и пути ее повышения, Сборник ЛПИ им. Калинина, Машгиз, 1951.

Резцы для токарных станков – на что обратить внимание

Выбирая данный металлорежущий инструмент необходимо обратить внимание на следующие основные параметры:

- материал и геометрия режущей части;

- способ стружколомания;

- прочность и устойчивость к вибрации режущих кромок и державки;

- форма и размеры съёмной или привариваемой пластинки;

- геометрия, конструкция и шероховатость гнезда для пластины;

- стойкость и размерная стойкость резца;

- углы резца;

- обеспечение заданной шероховатости обрабатываемой поверхности.

Маркировка по ГОСТ

Требования к производству станков для металлообработки, а также вспомогательного оборудования жестко регламентируются требованиями межгосударственных стандартов.

К стержням режущих приспособлений предъявляют гораздо меньше требований по сравнению с элементами контактной группы. Их изготавливают из стали марки 45 или 50.

Для каждого типа конструкции существует отдельный стандарт. Например, изготовление проходных резцов с верхним прихватом сменной пластины регулируется ГОСТ 26611-85.

При производстве пластин из быстрорежущей стали используют кобальтовые составы:

- Р9К5;

- Р9К10;

- Р18Ф2К5.

После проведения температурной обработки их твердость достигает 67 HRC.

К шероховатости поверхности приспособлений предъявляют особые требования. После проведения доводки передней и задней частей степень чистоты должна соответствовать 9 классу.

Условные обозначения в соответствии с требованиями межгосударственного стандарта наносят на боковую поверхность.

В качестве примера расшифруем маркировку Т15К6:

- «Т». Первая буква говорит о том, что в качестве материала изготовления использовался твердый состав титановой группы.

- «15». Цифра указывает на массовую долю карбида титана в продукте.

- «К». В состав продукта входит кобальт.

- «6». Массовая доля вышеуказанного химического элемента.

Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Обработка металлов резанием (стр. 6 )

Стали с повышенной устойчивостью против нагрева сохраняют свои эксплуатационные свойства при нагреве до 250—400 °С. В основном это легированные стали с высоким содержанием хрома (до 12%). Они имеют повышенную износостойкость в условиях абразивного изнашивания, так как содержат в структуре до 20—30% карбидов хрома и ванадия высокой твёрдости: Me7C3 (1200—1400 HV) и MeC (2000 HV). После термической обработки (закалка с охлаждением на воздухе, в масле или в расплавленных солях с температурой 150—180 °С) они приобретают твёрдость до 63 HRC. Для этих сталей характерна высокая прокаливаемость (до 300—400 мм

) и минимальные объёмные изменения при закалке. Из высокохромистых сталей изготовляют крупные штампы, испытывающие повышенный износ, стойкие в агрессивных средах хирургические инструменты и др.

Стали, устойчивые против нагрева, сохраняют твёрдость до 560—700 °С. Основными легирующими элементами таких сталей, обеспечивающими их красностойкость, являются вольфрам и молибден. Стали, имеющие повышенное содержание углерода (0,7—1,5%) и высокую твёрдость (до 64—68 HRC), идут на изготовление режущего инструмента (см. Быстрорежущая сталь

); стали с содержанием углерода до 0,4% (штамповые стали), имеющие более низкую твёрдость, но лучшую вязкость, применяют для штампов горячего деформирования, форм для литья металлов под давлением и др.

Лит.:

, , Инструментальные стали. Справочник, М., 1961; , Инструментальные стали, 3 изд., М., 1968 (имеется библ.).

.

Быстрорежущая сталь,

высоколегированная сталь, применяемая главным образом для изготовления режущего инструмента, работающего на скоростях, примерно в 3—5 раз больших, чем инструмент из углеродистой инструментальной стали. Возможность получения такой скорости резания обусловлена

красностойкостью

Б. с. Инструмент из Б. с. размягчается при нагреве выше 550—600°С, в то время как из углеродистой инструментальной стали — при 200 °С. Красностойкость стали обеспечивают легирующие элементы — вольфрам (W), хром (Cr), ванадий (V), которые образуют карбиды высокой устойчивости. Для получения нужной структуры и свойств инструмент из Б. с. подвергается специальной термической обработке, состоящей в закалке после нагрева до температуры 1240—1300°С и многократного (обычно 3 раза) отпуска при температуре 560—620 °С. Для повышения стойкости Б. с. применяется цианирование, обработка холодом, ступенчатая закалка и др. Распространённые в СССР марки Б. с.: Р18 (0,7—0,8% С; 17,5—19% W; 3,8—4,6% Cr; 1—1,4% V; остальное — железо), Р6МЗ (0,85—0,95% С; 3,0—3,5% Cr; 5,5—6,5% W; 3,0—3,6% Mo; 2,0—2,5% V; остальное — железо) и др. Применяются также Б. с. с повышенным содержанием ванадия или с добавкой кобальта, обладающие более высокими режущими свойствами.

Б. с. иногда используют в машиностроении для нагревающихся до 500—650°С деталей, особенно для так называемых теплостойких шарикоподшипников. Кроме твёрдости и прокаливаемости, важна чистота Б. с. (сведение к минимуму неметаллических включений, карбидной ликвации и отсутствие дефектов металлургического происхождения).

Лит.:

, Инструментальные стали, 2 изд., М., 1961.

.

Красностойкость,

теплостойкость, способность стали сохранять при нагреве до температур красного каления высокую твёрдость и износостойкость, полученные в результате термической обработки. — характерное свойство

инструментальной стали.

К. достигается легированием стали вольфрамом, молибденом, ванадием, хромом, а также высокотемпературной

закалкой.

К. определяют по максимальной температуре, при нагреве до которой сталь сохраняет определённую твёрдость; например, быстрорежущая сталь сохраняет твёрдость до 60 HRC при температуре 620—650°С. Наиболее высокая К. — у твёрдых сплавов (до 900 °С).

Закалка,

термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его медленном охлаждении. З. возможна только для тех веществ, равновесное состояние которых при высокой температуре отличается от равновесного состояния при низкой температуре (например, кристаллической структурой). З. эффективна только в том случае, если реально достижимая скорость охлаждения достаточна для того, чтобы не успели развиться процессы, подавление которых является целью З. Структуры, возникающие в результате З., лишь относительно устойчивы, при нагреве они переходят в более устойчивое состояние. З. могут подвергаться в естественных условиях или в определённом технологическом процессе многие вещества, (металлы, их сплавы, стекло и пр.).

Закалка стали.

Наиболее широкая группа материалов, подвергаемых З., — стали. В соответствии с

диаграммой состояния

железо-углеродистых сплавов (

рис. 1

) термодинамически устойчивым состоянием стали при температурах, расположенных выше линии

GSE

диаграммы состояния, является

аустенит

— раствор углерода в g-железе (см.

Железоуглеродистые сплавы

); ниже линии

PSK —

смесь феррита (раствора углерода в a-железе) и цементита (

карбида

железа Fe3C). При медленном охлаждении от температур, расположенных выше линии

PSK,

аустенит в соответствии с диаграммой состояния должен распадаться на феррит и цементит. Скорость этого превращения меняется с температурой и при достаточно низкой температуре становится настолько малой, что аустенит практически не распадается. При дальнейшем снижении температуры аустенит превращается в

мартенсит,

появление которого в структуре стали приводит к резкому увеличению твёрдости, прочности, магнитного насыщения и к снижению пластичности. стали — получение полностью мартенситной структуры (без продуктов распада аустенита), т. е. подавление при быстром охлаждении распада аустенита и сохранение его вплоть до температур, при которых начинается мартенситное превращение. Минимальная скорость охлаждения, достаточная для предотвращения распада аустенита, носит название критической скорости З. стали.

В практике термической обработки

металлов для получения металлов, в частности сталей, с определенными свойствами применяют различные виды З. В зависимости от условий нагрева различают З. полную и неполную. При полной З. быстрое охлаждение стали производят после нагрева её до температур, лежащих выше линии

GSE.

При этом сталь полностью переводится в аустенитное состояние. При неполной З. (главным образом инструментальных сталей) металл нагревают до температур выше линии

PSK

; после охлаждения в структуре могут сохраняться нерастворившиеся при нагреве т. н. избыточные фазы (

феррит

или

цементит

и более сложные карбиды). В зависимости от условий охлаждения различают З. изотермическую, ступенчатую и др. При изотермической З. сталь нагревают до температур выше линии

GSE

(полная З.) или выше

PSK

(неполная З.), затем быстро охлаждают до температур ниже линии

PSK

и дают т. н. изотермическую выдержку, при которой происходит превращение аустенита в др. структуры (перлит, бейнит). В этом случае свойства окончательных продуктов определяются температурой изотермической выдержки: твёрдость и прочность материала возрастают по мере снижения температуры. При ступенчатой З. охлаждение с большой скоростью производят до температуры, несколько превышающей температуру мартенситного превращения, и дают выдержку, необходимую для выравнивания этой температуры по всей толщине изделия (ступень), а затем охлаждение ведут медленно до образования в структуре мартенсита. Внешние факторы, главным образом закалочная среда (вода, масло, расплавленная соль) и давление, также определяют результаты З.

Закалённая сталь отличается большой хрупкостью, поэтому после З. её обычно подвергают отпуску.

При одной и той же твёрдости сталь, подвергнутая З. с последующим отпуском, более пластична (следовательно, более работоспособна), чем сталь, подвергнутая медленному охлаждению, при котором происходит распад аустенита на феррит и цементит. Это определяет чрезвычайно широкое использование З. стали в технике: применение её не только для получения стали с высокой твёрдостью, но и для получения (после соответствующего отпуска) стали со средней и низкой твёрдостью, но обладающей хорошими конструкционными свойствами.

Закалка стареющих сплавов.

Если равновесная концентрация твёрдого раствора существенно изменяется при изменении температуры, то при охлаждении происходит выделение из него избытка одного из компонентов (см.

Старение металлов

). Этот процесс является диффузионным и может быть подавлен З. (

рис. 2

). в этом случае — фиксирование пересыщенного твёрдого раствора при низкой, например комнатной, температуре. Старение сплава может происходить затем при комнатной или более высокой температуре. Сплав со структурой, возникающей при З. и старении, обладает высокими прочностными свойствами, большой коэрцитивной силой (магнитные сплавы). Т. н. дисперсионно-твердеющие сплавы, подвергающиеся З. с последующим старением, находят широкое применение, например дуралюмин — как конструкционный материал, нимоник — жаропрочный; альнико — для изготовления постоянных магнитов и др.

Закалка упорядочивающихся сплавов.

Упорядочение сплавов приводит к изменению их физических и механических свойств, например к снижению пластичности. Если упорядочение нежелательно, то сплавы подвергают З., которая приводит к фиксации неупорядоченного состояния при низкой температуре. Это возможно, если скорость процессов, приводящих к упорядочению, не слишком велика.

Закалка чистых металлов и однофазных сплавов.

Для изучения вакансий и их влияний на механические и физические свойства веществ применяют З. чистых металлов и однофазных сплавов. в этом случае — фиксирование при низкой температуре концентрации вакансий, равновесной при высокой температуре. Последующий нагрев материалов до температур, при которых вакансии становятся подвижными, приводит к повышению сопротивления пластическому деформированию («закалочное упрочнение») и снижению

внутреннего трения.

Изучая зависимость равновесной концентрации вакансий от температуры и скорость удаления зафиксированных при З. избыточных вакансий, можно найти энергию образования и энергию активации миграции вакансий, сумма которых (энергий) определяет энергию активации самодиффузии.

Закалка жидкости. З.

может задерживать кристаллизацию жидкостей. в этом случае — переход жидкости в стекловидное состояние. Скорость кристаллизации металлов слишком велика, поэтому получить их в стекловидном аморфном состоянии обычно не удаётся.

Закалка из жидкого состояния.

Для некоторых систем, имеющих определенный вид диаграммы состояния, возможна З. из жидкого состояния. позволяет устранить

ликвацию,

возникающую при кристаллизации с обычной скоростью охлаждения; получить пересыщенный твёрдый раствор, содержащий значительно большее количество второго компонента, чем это возможно по диаграмме состояния; получить метастабильные фазы, не возникающие при медленной кристаллизации и не фигурирующие на диаграмме состояния.

Лит.:

, Дж., Процесс выделения, в сборнике: Успехи физики металлов, пер. с англ., т. 2, М., 1958; , Явления закалки и отпуска стали, М., 1960; Физическое металловедение, под ред. Р. Кана, пер. с англ., в. 1—3. М., 1967.

Рис. 2. Часть диаграммы состояния системы алюминий — медь, примыкающая к алюминию. При закалке из a-области фиксируется твердый раствор, оказывающийся при низких температурах сильно пересыщенным медью.

Рис. 1. Часть диаграммы состояния системы железо-углерод, соответствующая сталям.

Термическая обработка

металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др.

Историческая справка.

Человек использует Т. о. металлов с древнейших времён. Ещё в эпоху

энеолита,

применяя холодную ковку самородных золота и меди, первобытный человек столкнулся с явлением

наклёпа,

которое затрудняло изготовление изделий с тонкими лезвиями и острыми наконечниками, и для восстановления пластичности кузнец должен был нагревать холоднокованую медь в очаге. Наиболее ранние свидетельства о применении смягчающего

отжига

наклёпанного металла относятся к концу 5-го тысячелетия до н. э. Такой отжиг по времени появления был первой операцией Т. о. металлов. При изготовлении оружия и орудий труда из железа, полученного с использованием

сыродутного процесса,

кузнец нагревал железную заготовку для горячей ковки в древесноугольном горне. При этом железо науглероживалось, то есть происходила

цементация —

одна из разновидностей

химико-термической обработки.

Охлаждая кованое изделие из науглероженного железа в воде, кузнец обнаружил резкое повышение его твёрдости и улучшение др. свойств.

Закалка

в воде науглероженного железа применялась с конца 2 — начала 1-го тысячелетия до н. э. В «Одиссее» Гомера (8—7 вв. до н. э.) есть такие строки: «Как погружает кузнец раскалённый топор иль секиру в воду холодную, и зашипит с клокотаньем железо — крепче железо бывает, в огне и воде закаляясь». В 5 в. до н. э. этруски закаливали в воде зеркала из высокооловянной бронзы (скорее всего для улучшения блеска при полировке). Цементацию железа в древесном угле или органическом веществе, закалку и

отпуск

стали широко применяли в средние века в производстве ножей, мечей, напильников и др. инструментов. Не зная сущности внутренних превращений в металле, средневековые мастера часто приписывали получение высоких свойств при Т. о. металлов проявлению сверхъестественных сил. До середины 19 в. знания человека о Т. о. металлов представляли собой совокупность рецептов, выработанных на основе многовекового опыта. Потребности развития техники, и в первую очередь развития сталепушечного производства. обусловили превращение Т. о. металлов из искусства в науку. В середине 19 в., когда армия стремилась заменить бронзовые и чугунные пушки более мощными стальными, чрезвычайно острой была проблема изготовления орудийных стволов высокой и гарантированной прочности. Несмотря на то что металлурги знали рецепты выплавки и литья стали, орудийные стволы очень часто разрывались без видимых причин. Д. К.

Чернов

на Обуховском сталелитейном заводе в Петербурге, изучая под микроскопом протравленные шлифы, приготовленные из дул орудий, и наблюдая под лупой строение изломов в месте разрыва, сделал вывод, что сталь тем прочнее, чем мельче её структура. В 1868 Чернов открыл внутренние структурные превращения в охлаждающейся стали, происходящие при определённых температурах. которые он назвал критическими точками

а

и

b.

Если сталь нагревать до температур ниже точки

а,

то её невозможно закалить, а для получения мелкозернистой структуры сталь следует нагревать до температур выше точки

b.

Открытие Черновым критических точек структурных превращений в стали позволило научно обоснованно выбирать режим Т. о. для получения необходимых свойств стальных изделий.

В 1906 А. Вильм (Германия) на изобретённом им дуралюмине

открыл старение после закалки (см.

Старение металлов

)

—

важнейший способ упрочения сплавов на разной основе (алюминиевых, медных, никелевых, железных и др.). В 30-е гг. 20 в. появилась

термомеханическая обработка

стареющих медных сплавов, а в 50-е — термомеханическая обработка сталей, позволившая значительно повысить прочность изделий. К комбинированным видам Т. о. относится термомагнитная обработка, позволяющая в результате охлаждения изделий в магнитном поле улучшать их некоторые магнитные свойства (см.

Магнитно-мягкие материалы, Магнитно-твёрдые материалы

)

.

Итогом многочисленных исследований изменений структуры и свойств металлов и сплавов при тепловом воздействии явилась стройная теория Т. о. металлов.

Классификация видов Т. о. основывается на том, какого типа структурные изменения в металле происходят при тепловом воздействии. Т. о. металлов подразделяется на собственно термическую, заключающуюся только в тепловом воздействии на металл, химико-термическую, сочетающую тепловое и химическое воздействия, и термомеханическую, сочетающую тепловое воздействие и пластическую деформацию. Собственно термическая обработка включает следующие виды: отжиг 1-го рода, отжиг 2-го рода, закалку без полиморфного превращения и с полиморфным превращением, старение и отпуск.

Отжиг 1-го рода

(гомогенизационный, рекристаллизационный и для уменьшения остаточных напряжений) частично или полностью устраняет отклонения от равновесного состояния структуры, возникшие при литье, обработке давлением, сварке и др. технологических процессах. Процессы, устраняющие отклонения от равновесного состояния, идут самопроизвольно, и нагрев при отжиге 1-го рода проводят лишь для их ускорения. Основные параметры такого отжига — температура нагрева и время выдержки. В зависимости от того, какие отклонения от равновесного состояния устраняются, различают разновидности отжига 1-го рода. Гомогенизационный отжиг (см.

Гомогенизация

) предназначен для устранения последствий дендритной

ликвации,

в результате которой после кристаллизации внутри кристаллитов твёрдого раствора химический состав оказывается неоднородным и, кроме того, может появляться неравновесная фаза, например химическое соединение, охрупчивающее сплав. При гомогенизационном отжиге

диффузия

приводит к растворению неравновесных избыточных фаз, в результате чего сплав становится более гомогенным (однородным). После такого отжига повышаются пластичность и стойкость против коррозии. Рекристаллизационный отжиг устраняет отклонения в структуре от равновесного состояния, возникающие при пластической деформации. При обработке давлением, особенно холодной, металл наклёпывается — его прочность возрастает, а пластичность снижается из-за повышения плотности

дислокаций

в кристаллитах. При нагреве наклёпанного металла выше некоторой температуры развивается первичная и затем собирательная

рекристаллизация,

при которой плотность дислокаций резко снижается. В результате металл разупрочняется и становится пластичнее. Такой отжиг используют для улучшения обрабатываемости давлением и придания металлу необходимого сочетания твёрдости, прочности и пластичности. Как правило, при рекристаллизационном отжиге стремятся получить бестекстурный материал, в котором отсутствует

анизотропия

свойств. В производстве листов из трансформаторной стали рекристаллизационный отжиг применяют для получения желательной

текстуры металла,

возникающей при рекристаллизации. Отжиг, уменьшающий напряжения, применяют к изделиям, в которых при обработке давлением, литье, сварке, термообработке и др. технологических процессах возникли недопустимо большие остаточные напряжения, взаимно уравновешивающиеся внутри тела без участия внешних нагрузок. Остаточные напряжения могут вызвать искажение формы и размеров изделия во время его обработки, эксплуатации или хранения на складе. При нагревании изделия предел текучести снижается и, когда он становится меньше остаточных напряжений, происходит быстрая их разрядка путём пластического течения в разных слоях металла.

Отжиг 2-го рода

применим только к тем металлам и сплавам, в которых при изменении температуры протекают фазовые превращения. При отжиге 2-го рода происходят качественные или только количественные изменения фазового состава (типа и объёмного содержания фаз) при нагреве и обратные изменения при охлаждении. Основные параметры такого отжига — температура нагрева, время выдержки при этой температуре и скорость охлаждения. температуру и время отжига выбирают так, чтобы обеспечить необходимые фазовые изменения, например полиморфное превращение (см.

Полиморфизм

) или растворение избыточной фазы. При этом обычно следят за тем, чтобы не выросло крупное зерно фазы, стабильной при температуре отжига. Скорость охлаждения должна быть достаточно мала, чтобы при понижении температуры успели пройти обратные фазовые превращения, в основе которых лежит диффузия. При отжиге 2-го рода изделия охлаждают вместе с печью или на воздухе. В последнем случае процесс называется

нормализацией.

Отжиг 2-го рода применяют чаще всего к стали для общего измельчения структуры, смягчения и улучшения обрабатываемости резанием.

Закалка без полиморфного превращения

применима к любым сплавам, в которых при нагревании избыточная фаза полностью или частично растворяется в основной фазе. Важнейшие параметры процесса — температура нагрева, время выдержки и скорость охлаждения. Скорость охлаждения должна быть настолько большой, чтобы избыточная фаза не успела выделиться (процесс выделения фазы обеспечивается диффузионным перераспределением компонентов в твёрдом растворе). Это условие выполняется, если дуралюмин и медные сплавы закаливают в воде; магниевые же сплавы и некоторые аустенитные стали можно закаливать с охлаждением на воздухе. В результате закалки образуется пересыщенный твёрдый раствор. Закалка без полиморфного превращения может как упрочнять, так и разупрочнять сплав (в зависимости от фазового состава и особенностей структуры в исходном и закалённом состояниях). Алюминиевые сплавы с магнием (см.

Магналии

) закаливают для повышения прочности; у бериллиевой бронзы же после закалки прочность оказывается ниже, а пластичность выше, чем после отжига, и закалку этой бронзы можно использовать для повышения пластичности перед холодной деформацией. Основное назначение закалки без полиморфного превращения — подготовка сплава к старению (см. ниже).

Закалка с полиморфным превращением

применима к любым металлам и сплавам, в которых при охлаждении перестраивается

кристаллическая решётка.

Основные параметры процесса — температура нагрева, время выдержки и скорость охлаждения. Нагрев производят до температуры выше критической точки, чтобы образовалась высокотемпературная фаза. Охлаждение должно идти с такой скоростью, чтобы не происходило «нормального» диффузионного превращения и перестройка решётки протекала по механизму бездиффузионного

мартенситного превращения.

При закалке с полиморфным превращением образуется

мартенсит,

и поэтому такую термообработку называют закалкой на мартенсит. Углеродистые стали закаливают на мартенсит в воде, а многие легированные, в которых диффузионные процессы протекают замедленно, можно закаливать на мартенсит с охлаждением в масле и даже на воздухе. Основная цель закалки на мартенсит — повышение твёрдости и прочности, а также подготовка к отпуску. Сильное упрочнение сталей при закалке на мартенсит обусловлено образованием пересыщенного углеродом раствора внедрения на базе

a

-железа, появлением большего числа двойниковых прослоек и повышением плотности дислокаций при мартенситном превращении, закреплением дислокаций атомами углерода и дисперсными частицами карбида, которые могут выделяться на дислокациях в местах сегрегации углерода. Углеродистые стали при закалке на мартенсит резко охрупчиваются. Основная причина этого — малая подвижность дислокаций в мартенсите. Безуглеродистые железные сплавы после закалки на мартенсит остаются пластичными.

Старение

применимо к сплавам, которые были подвергнуты закалке без полиморфного превращения. Пересыщенный твёрдый раствор в таких сплавах термодинамически неустойчив и склонен к самопроизвольному распаду. Старение заключается в образовании путём диффузии внутри зерен твердого раствора участков, обогащенных растворённым элементом (зон Гинье — Престона) и (или) дисперсных частиц избыточных фаз, чаще всего химических соединений. Эти зоны и дисперсные частицы выделившихся фаз тормозят скольжение дислокаций, чем и обусловлено упрочнение при старении. Стареющие сплавы называют поэтому дисперсионно-твердеющими. Основные параметры старения — температура и время выдержки. С повышением температуры ускоряются диффузионные процессы распада пересыщенного твёрдого раствора, и сплав быстрее упрочняется. Начиная с определённой выдержки, при достаточно высокой температуре происходит перестаривание — снижение прочности сплава. Причиной перестаривания является коагуляция дисперсных выделений из раствора, которая заключается в растворении более мелких и росте более крупных частиц выделившейся фазы. В результате коагуляции расстояние между этими частицами возрастает и торможение дислокаций в зёрнах твёрдого раствора уменьшается. Одни сплавы, например дуралюмины, после закалки сильно упрочняются уже во время выдержки при комнатной температуре (естественное старение). Большинство сплавов после закалки нагревают, чтобы ускорить процессы распада пересыщенного твёрдого раствора (искусств. старение). Иногда проводят ступенчатое старение с выдержкой вначале при одной, а затем при другой температуре. Старение применяют главным образом для повышения прочности и твёрдости конструкционных материалов (алюминиевых, магниевых, медных, никелевых сплавов и некоторых легированных сталей), а также для повышения коэрцитивной силы магнитно-твёрдых материалов. Время выдержки для достижения заданных свойств в зависимости от состава сплава и температуры старения колеблется от десятков

мин

до нескольких

сут.

Отпуску

подвергают сплавы, главным образом стали, закалённые на мартенсит. Основные параметры процесса — температура нагрева и время выдержки, а в некоторых случаях и скорость охлаждения (для предотвращения отпускной хрупкости). В сталях мартенсит является пересыщенным раствором, и сущность структурных изменений при отпуске та же, что и при старении, — распад термодинамически неустойчивого пересыщенного раствора. Отличие отпуска от старения связано прежде всего с особенностями субструктуры мартенсита, а также с поведением углерода в мартенсите закалённой стали. Для мартенсита характерно большое число дефектов кристаллического строения (дислокаций и др.). Атомы углерода быстро диффундируют в решётке мартенсита и образуют на дислокациях сегрегации, а возможно и дисперсные частицы карбида сразу после закалки или даже в период закалочного охлаждения. В результате закалённая сталь оказывается в состоянии максимального дисперсного твердения или в близком к нему состоянии. Поэтому при выделении из мартенсита дисперсных частиц карбида во время отпуска прочность и твёрдость стали или вообще не повышаются, или достигается лишь незначительное упрочнение. Уменьшение же концентрации углерода в мартенсите при выделении из него карбида является причиной разупрочнения мартенсита. В итоге отпуск сталей, как правило, приводит к снижению твёрдости и прочности с одновременным ростом пластичности и ударной вязкости. Отпуск безуглеродистых железных сплавов, закалённых на мартенсит, может приводить к сильному дисперсионному твердению из-за выделения из пересыщенного раствора дисперсных частиц интерметаллических соединений. Причина упрочнения при этом та же, что и при старении. Термины «отпуск» и «старение» часто используют как синонимы.

Т. о., вызывая разнообразные по природе структурные изменения, позволяет управлять строением металлов и сплавов и получать изделия с требуемым комплексом механических, физических и химических свойств. Благодаря этому, а также простоте и дешевизне оборудования Т. о. является самым распространённым в промышленности способом изменения свойств металлических материалов.

На металлургических заводах применяют гомогенизационный отжиг слитков для повышения их пластичности перед обработкой давлением, рекристаллизационный отжиг листов, лент, труб и проволоки для снятия наклёпа между операциями холодной обработки давлением и после неё, закалку, отпуск, старение и термомеханическую обработку для упрочнения проката и прессованных изделий. На машиностроительных заводах отжигают поковки и др. заготовки для уменьшения твёрдости и улучшения обрабатываемости резанием, применяют закалку, отпуск, старение и химико-термическую обработку разнообразных деталей машин, а также инструмента для повышения их прочности, твёрдости, ударной вязкости, сопротивления усталости и износу и отжигают изделия для уменьшения остаточных напряжений. В приборостроении, электротехнической и радиотехнической промышленности с помощью отжига, закалки, отпуска и старения изменяют механические, электрические, магнитные и др. физические свойства металлов и сплавов.

О величине изменения механических свойств при Т. о. металлов дают представление следующие примеры. Рекристаллизационный отжиг холоднокатаной меди снижает предел прочности с 400 до 220 Мн/м

2 (с 40 до 22

кгс/мм

2)

.

одновременно повышая относительное удлинение с 3 до 50%. Отожжённая сталь У8 имеет твёрдость 180

НВ;

закалка повышает твёрдость этой стали до 650

НВ.

Сталь 38 ХМЮА после закалки имеет твёрдость 470

HV,

а после азотирования твёрдость поверхностного слоя достигает 1200

HV.

Предел прочности дуралюмина Д16 после отжига, закалки и естественного старения равен соответственно 200, 300 и 450

Мн/м

2 (20, 30 и 45

кгс/мм

2)

.

У бериллиевой бронзы Бр. Б2 предел упругости s0,002 после закалки равен 120

Мн/м

2 (12

кгс/мм

2), а после старения 680

Мн/м

2 (68

кгс/мм

2)

.

Лит.:

, Основы термической обработки сплавов, 5 изд., М.— Л., 1940; , Термическая обработка стали, 2 изд., М., 1960; Металловедение и термическая обоаботка стали. Справочник, под ред. и . 2 изд., т. 1—2, М., 1961—62; , Теория термической обработки металлов, М., 1974.

.

Химико-термическая обработка

металлов, совокупность технологических процессов, приводящих к изменению химического состава, структуры и свойств поверхности металла без изменения состава, структуры и свойств его сердцевидных зон. Осуществляется с помощью диффузионного насыщения поверхности различными элементами при повышенных температурах. Выбор элемента (или комплекса элементов) определяется требуемыми свойствами поверхности детали. Насыщение производят углеродом (

цементация

), азотом (

азотирование

), азотом и углеродом (

нитроцементация

,

цианирование

), металлами (см.

Диффузионная металлизация

), бором (

борирование

), кремнием (

силицирование

) и т. д.

В зависимости от физико-химического состояния среды, содержащей диффундирующий элемент, различают Х.-т. о. из газовой, жидкой, твёрдой или паровой фазы (чаще применяются первые 2 метода). Х.-т. о. проводится в газовых, вакуумных или в ванных печах. Х.-т. о. подвергаются изделия из стали, чугуна, чистых металлов, сплавов на основе никеля, молибдена, вольфрама, кобальта, ниобия, меди, алюминия и др.

Физико-химические процессы, происходящие вблизи поверхности при Х.-т. о., заключаются в образовании диффундирующего элемента в атомарном состоянии вследствие химических реакций в насыщающей среде или на границе раздела среды с поверхностью металла (при насыщении из газовой или жидкой фазы), сублимации диффундирующего элемента (насыщение из паровой фазы), последующей сорбции атомов элемента поверхностью металла и их диффузии

в поверхностные слои металла. Концентрация диффундирующего элемента на поверхности металла, а также структура и свойства диффузионного слоя зависят от метода Х.-т. о. Глубина диффузии элемента возрастает с повышением температуры (по экспоненциальному закону) и с увеличением продолжительности процесса (по параболическому закону). Диффузионный слой, образующийся при Х.-т. о. деталей, изменяя структурно-энергетическое состояние поверхности, оказывает положительное влияние не только на физико-химические свойства поверхности, но и на объёмные свойства деталей. Х.-т. о. позволяет сообщить изделиям повышенную износостойкость, жаростойкость, коррозионную стойкость, усталостную прочность и т. д. (см. статьи о конкретных процессах Х.-т. о.).

Лит.:

, Химико-термическая обработка металлов и сплавов, 2 изд., М., 1965; , Технология химико-термической обработки на машиностроительных заводах, М., 1965; , , Тугоплавкие покрытия, 2 изд., М., 1973; , О механизме формирования диффузионного слоя, в сборнике: Защитные покрытия на металлах, в. 10, К., 1976.

.

Наклёп

металлов и сплавов, изменение структуры и соответственно свойств металлов и сплавов, вызванное пластической деформацией при температуре ниже температуры

рекристаллизации

. Н. называется также технологический процесс создания упрочнённого состояния материала холодной поверхностной пластической деформацией. объясняется накапливанием в металле части энергии деформации, которая расходуется на искажение кристаллической решётки, образование преимущественно ориентированных кристаллов (

текстур

), изменение дислокационных структуры, а также на увеличение удельного объёма металла в слое. Н. может быть результатом действия внешних деформирующих сил (деформационный Н.) или, реже, фазовых превращений (фазовый Н.). Н. сопровождается увеличением прочности и твёрдости и снижением пластичности материала.

В технике Н. используется для поверхностного упрочнения деталей. Кроме того Н. приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации, выражающийся в повышении усталостной прочности, а иногда и износостойкости. Н. осуществляют специальными способами и на специальном оборудовании, например, производят обкатку цилиндрических поверхностей роликами, зубьев зубчатых колёс роликами или зубчатыми накатниками, дробеструйную обработку фасонных поверхностей, обработку ударными инструментами и др.

Лит.:

, Поверхностный наклеп для повышения прочности и долговечности деталей машин, 2 изд. М., 1969; , , Структура и механические свойства металлов, М., 1970

.

Отжиг,

вид

термической обработки

металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. осуществляются процессы

возврата

(

отдыха металлов

),

рекристаллизации

и

гомогенизации

. — снижение твёрдости для повышения обрабатываемости, улучшение структуры и достижение большей однородности металла, снятие внутренних напряжений.

| Из за большого объема этот материал размещен на нескольких страницах: 6 |

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Специалисты рекомендуют остановиться на легированном, либо углеродистом быстрорежущим варианте.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительно выдержки может зависеть не только от химического состав материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Читать также: Как пользоваться большим степлером для бумаги

Как установить отрезной резец

Чтобы правильно выполнить отрезание без повышенного износа режущей пластины, а также обеспечить требуемое качество торца после отрезки, необходимо выставить резец строго перпендикулярно к детали. Кроме того, он должен быть установлен напротив оси вращения с отклонением по вертикали не более ± 0,1 мм. Размещение кромки лезвия даже на несколько десятых миллиметра выше может привести к поломке режущего лезвия, а при установке ниже уровня на заготовке может остаться непрорезанная ступенька. Отрезку необходимо производить максимально близко к кулачкам патрона, используя резец с минимальным вылетом.

Для облегчения обработки сложных материалов на настольных станках применяют пружинные и инвертированные резцы. Но, вероятно, народные умельцы для этих целей используют и другие конструкции, а также различные усовершенствования «штатных» резцов. Если вы что-нибудь знаете об этом, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Правила эксплуатации

Токарные резцы способны долгое время выполнять основную функцию, пока не сточится рабочая поверхность. Но неправильное использование сокращает срок службы инструмента. Чтобы не допустить предварительного износа, нужно соблюдать простые правила эксплуатации:

- Устанавливать по центру.

- Чем больше габариты заготовки, тем крупнее должен быть резец.

- Включать охлаждение при работе на тяжелых режимах.

- Своевременно затачивать.

- Периодически проводить доводку рабочих поверхностей мелкозернистым камушком, не вынимая инструмент из резцедержателя.

- К заготовке подводить инструмент вручную, после касания включать автоматическую подачу.

- При остановке станка сначала вручную отвести инструмент, после выключить агрегат.

- Правильно подбирать режимы резания.

- Не хранить инструмент в куче — это приводит к сколам и трещинам на режущей кромке.

- При работе с отрезным резцом подводить его как можно ближе к патрону.

На токарном станке выполняется много видов работ. Для каждого процесса предусмотрен отдельный резец. Он подбирается исходя из обрабатываемого материала, режимов резания, параметров чистоты и шероховатости. Инструмент нужно своевременно его затачивать, соблюдать правила эксплуатации и хранения.

Наборы резцов с другими параметрами

Резцы для токарного станка по металлу 8х8 мм чешской компании Proma представлены одиннадцатью инструментами. При помощи пайки они оснащаются твердосплавными пластинами. Размеры резцов в данном наборе составляют 80 мм и 125 мм.

Те, кому для работы необходим инструмент, сечение хвостовой части которого составляет 0,12 см, могут использовать резцы для токарного станка по металлу 12х12 мм. Выполнение широкого спектра работ возможно за счет следующих резцов:

- проходного отогнутого;

- упорного;

- резьбового;

- расточного;

- отрезного;

- прорезного и других типов резцов.

На современном рынке инструментов вниманию потребителя предоставлен широкий ассортимент различных изделий для металлообрабатывающего оборудования. Новичку, решившему приобрести набор резцов для токарного станка по металлу, специалисты рекомендуют детально ознакомиться с классификацией этих инструментов, внимательно изучить их конструктивные особенности и характеристики, чтобы в дальнейшем не пришлось сожалеть о сделанной покупке.