П

ромышленную революцию в Англии XVIII века обычно связывают с усовершенствованием ткацкого станка и изобретением паровой машины.

Эти и другие усовершенствования и изобретения породили настоятельную потребность в увеличении производства новых машин. Того же требовало развитие кораблестроения и производства вооружений, обусловленное расширением британской колониальной империи и торговли со всем миром. Англия стала «владычицей морей».

Флот тогда был парусным. Паруса управлялись системой канатов, пропущенных через блоки. В начале XIX века только для британского военного флота требовалось более 130 тысяч блоков в год. Потребность в таком количестве однотипной продукции могло удовлетворить только массовое производство.

Генри Модсли, 1827 год

Фотография: gettyimages.ru

Но невиданный доселе спрос на машины нельзя было удовлетворить до тех пор, пока их изготовляли вручную: машины создавались искусными ремесленниками-механиками, которые зачастую хранили в тайне свои производственные секреты. За это их даже часто называли арканистами

, то есть людьми, владеющими тайным знанием. Качество машин зависело от искусства рабочих. Так что машины были редкостью и стоили дорого.

Известно, что тот же Джеймс Уатт довольно долго не мог изготовить изобретенную им паровую машину, так как ему не удавалось добиться необходимой точности изготовления цилиндра.

Ручное изготовление деталей машин исключало их взаимозаменяемость, в результате каждая машина становилась уникальной, а ее ремонт был невозможен либо требовал кропотливой подгонки новых деталей. Аналогичные проблемы возникали при изготовлении всех сложных устройств. Например, того же оружия.

Главную роль в решении этих проблем сыграло усовершенствование токарного станка, осуществленное британским инженером-механиком Генри Модсли

(1771–1831). Его можно считать отцом-основателем современной станкостроительной промышленности — именно Модсли первым организовал производство машин машинами в промышленных масштабах, создал методику конструирования машин и разработки технологических процессов, внедрил в повседневную практику машиностроения точные измерительные инструменты.

Ручное изготовление деталей машин исключало их взаимозаменяемость, в результате каждая машина становилась уникальной, а ее ремонт был невозможен либо требовал кропотливой подгонки новых деталей

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами. На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем. Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке. В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А. К. Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно. А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А. К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом. Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке. Таким образом ни изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Детство и юность

Генри Модсли родился 22 августа 1771 году в Вулвиче, расположенном в восьми милях от Лондона, он был пятым ребенком в многодетной семье плотника местного арсенала. О детских годах будущего станкостроителя ничего не известно, кроме того, что ему, сыну плотника, путь в школу был заказан. Судя по всему, он овладел грамотой самостоятельно и достаточно поздно. Как и других детей из рабочих семей, Генри в двенадцать лет послали работать. Он поступил в тот же арсенал набивальщиком патронов — в Англии таких рабочих называли powder monkey,

«пороховой обезьянкой». Через два года его перевели учеником в плотницкую мастерскую. А еще через год он сам попросился учеником в кузницу, где по собственному почину еще и слесарил. К восемнадцати годам Модсли стал не только лучшим кузнецом арсенала, но и слесарем-механиком, о чем свидетельствуют измерительные инструменты, сделанные им самостоятельно в период работы в Вулвичском арсенале.

В то время в Пимлико, предместье Лондона, большой мастерской владел Джозеф Брама, известный механик и изобретатель, пионер в области гидравлики и слесарной работы. Он был грамотен и умел хорошо чертить.

Первоначально Брама устанавливал в Лондоне ватерклозеты. Он придумал для них совершенно новое устройство, на которое взял патент. С тех пор изобретение Брама претерпело лишь небольшие изменения.

Затем Брама усовершенствовал дверной замок. Он разработал новую схему механизма, которая превосходила все известные до него по качеству и надежности. Исправное действие нового замка зависело от точности изготовления деталей. И Брама стал искать искусного механика, которому он мог бы поручить это дело. Но платить много не хотел. Таким человеком оказался Модсли: молодой парень был рад интересной работе и не требовал большой оплаты.

Оригинальный токарно-винторезный станок Генри Модсли

Фотография: gettyimages.ru

Вскоре он стал лучшим рабочим в мастерской. Брама назначил его мастером и поручил ему механизацию изготовления деталей своего замка. Попутно Модсли овладевал грамотой и учился чертить. Работа с замком велась секретно, в отдельном, всегда запертом помещении, что давало Модсли дополнительные возможности для самостоятельной углубленной работы.

Сохранились некоторые машины и приспособления из секретной мастерской Джозефа Брама, в том числе механизированная пила, станок для навивания пружин и шаблон для разметки при сверлении. Механизированная пила имеет призматические направляющие, применение которых в конструкциях позднейших токарных станков, созданных Модсли, относят к его важнейшим усовершенствованиям. А в конструкции станка для навивания пружин кроме призматических направляющих имеются суппорт, механизированный с помощью пары «винт–гайка», и комплект сменных зубчатых колес. Иными словами, набор всех тех устройств, которые легли в основу будущих токарных станков, были разработаны Модсли еще в период его работы на Брама.

Годы обучения и труда в мастерской Брама во многом подготовили Модсли к его дальнейшей работе. Многие заказы Брама выполнял с участием Модсли, который учился у Джозефа не только искусству машиностроителя, но и деловой хватке: он стал понимать, при производстве каких изделий массового спроса механизация и автоматизация наиболее эффективны.

Брама был многим обязан Модсли, но все равно не хотел повышать ему зарплату. Это подтолкнуло Модсли к тому, чтобы уйти от скупого хозяина.

Тем более что у каждого рабочего мануфактуры была заветная мечта — самому стать владельцем мастерской. К этому шли постепенно, мало-помалу изготовляли для себя лично кузнечные, слесарные и измерительные инструменты. Модсли начал делать это еще в арсенале Вулвича. Работая у Брама, он продолжал накапливать запас. Со временем эти инструменты ему очень пригодились.

Жестоко экономя на самом необходимом, Генри скопил небольшую сумму и в 1797 году снял маленькую мастерскую и заброшенную кузницу при ней. Так Модсли покинул Брама, проработав у него восемь лет.

Завод Генри Модсли в Ламбете

Фотография: gettyimages.ru

Когда появился первый ЧПУ станок

Первый станок с ЧПУ (Числовое программное управление) (англ. Numerical Control, NC) был изобретен сыном владельца компании Parsons Inc, Джоном Пэрсонсом.

Первый станок с ЧПУ (Числовое программное управление) (англ. Numerical Control, NC) был изобретен сыном владельца компании Parsons Inc, Джоном Пэрсонсом, который работал в инженерном отделе компании, принадлежавшей его отцу. Эта компания специализировалась на производстве пропеллеров, лопастей и сопутствующих частей для вертолетов.

Персонс младший был первым, кто запатентовал идею использования станка, обрабатывающего материалы для пропеллеров и других деталей при помощи программы, которая выполнялась в следствии считывания нужной информации с перфокарт.

Пэрсонс и его первый станок ЧПУ

Инструменты

Для обработки древесины используют инструменты, которые подразделяются на три группы:

- Режущие – полукруглая стамеска, косяк. С их помощью снимают верхний толстый слой материала.

- Разметочные и контрольные – циркуль, штангенциркуль и кронциркуль – измеряют детали.

- Приспособления для станка – корпус с центром-вилкой, патрон и планшайба.

Немного цифр

История была такая:

- В начале 1949 года ВВС Соединенных Штатов начали финансирование компании Parsons Inc для разработки и дальнейшего производства станка, который смог бы фрезеровать по контуру запчасти сложной формы, производимые для вертолетов, самолетов и прочей авиационной техники. Но, вопреки ожиданиям ВВС, Parsons Inc были вынуждены попросить помощи у Массачусетского технического института, а именно у его лаборатории, специализирующейся на сервомеханике.

- Компания Парсонса работала с MIT вплоть до 50 года прошлого столетия. В этом же году Массачусетский институт купил себе фирму, занимающуюся производством фрезерного оборудования марки HydroTel и перестал сотрудничать с компанией Parsons Inc. Сразу после разрыва контракта институт заключил контракт на разработку первого фрезерного станка, который управляется программой, с ВВС Соединенных Штатов.

- Уже в сентябре 1952 года фрезерный станок компании HydroTel был показан людям на выставке, а немного позже весь мир узнал о нем благодаря статье из журнала Scientific American. Это и было первое автоматическое устройство, управление которым совершалось при помощи перфорированной ленты.

Первый станок с Числовым Программным Управлением был отличен от остальных, тем, что имел гораздо сложнее конструкцию и управление, и поэтому его использование в промышленности затруднялось, а иногда и вовсе было невозможно.

- Самая первая установка ЧПУ была разработана и произведена корпорацией Bendix Corp. в 1954 году, а спустя всего год (в 1955 году) эти устройства массово начали применять в станкостроении и в доработке старого оборудования на производствах. Оборудование с ПУ медленно набирало свою популярность в мире, поскольку многие люди относились к данной новинке технологического прогресса довольно скептически и недоверчиво. Для того чтобы доказать обратное, Министерство обороны Соединенных Штатов изготовило 120 экземпляров станков с ЧПУ за свой счет. В дальнейшем эти станки были сданы в аренду частным и государственным фирмам, занимающимся обработкой различных материалов и выпуска продукции из них.

- Спустя небольшой промежуток времени, в 1958 году был разработан первый язык символьного программирования, называющийся APT (Automatically Programmed Tools).

Внедрение станков ЧПУ в отечественное производство

Первыми станками с ЧПУ российского производства, а если точнее, то производства СССР, для использования в промышленности, были токарно-винторезный автомат 2К63ПУ, а так же токарно-карусельный автомат 1541n. Их разработали и начали массово выпускать в 60-х годах прошлого столетия.

Данные автоматы управлялись при помощи как систем ПРСЗК (работали совместно с ними), так и других систем управления промышленным оборудованием. Немного позже были изобретены и запущены в производство вертикально-фрезерные автоматы с ЧПУ, получившие название 6H13 и которые были укомплектованы системой «Контур-ЗП», при помощи которой и осуществлялось непосредственное управление станком.

К концу 70-х годов прошлого века на токарное оборудование с ЧПУ стали устанавливать системы 2P22 и Электроника НЦ-31, которые были выпущены также отечественными производителями.

Современные станки с ЧПУ

В наше время оборудование с ПУ это часть, без которой невозможно представить ни одно производство, занимающееся выпуском высококачественной продукции.

Главным преимуществом устройств с системами ЧПУ является не только то, что появляется возможность обрабатывать детали и заготовки сложной формы, но и то, что весь процесс производства становится с каждым днем все более автоматизированным.

В данный момент компании используют оборудование, выпущенное в разные периоды времени. По этой причине, системы числового программного управления имеют значительные отличия как по конструкции, так и по способу программирования и дальнейшей работы с ними. В основном, при наличии финансовой возможности, компании стараются заменять устаревшие системы ЧПУ на новые, современные, поэтому даже станки одной модели, выпущенные в одно и то же время, могут значительно отличаться в программной и электронной части, связанной с числовым управлением.

Кто изобрел первый автоматический станок?

ПРЕДПОСЫЛКИ СОЗДАНИЯ АВТОМАТИЧЕСКОГО ОБОРУДОВАНИЯ

Автоматический токарный станок был создан в США, где развитие техники обработки металла началось позже, чем европейской. Первые металлорежущие станки, изготовленные в этой стране, были весьма несовершенными по сравнению со станками Г. Модели и его учеников.

В первой половине XIX в. станины американских станков были деревянными, с укрепленными па них железными направляющими. Отсутствие опытных станкостроителей и необходимость использования металлорежущих станков на предприятиях, выпускающих продукцию с взаимозаменяемыми деталями (прежде всего на оружейных заводах), приводили к внедрению простых станков и приспособлений, предназначавшихся специально для выполнения отдельной конкретной операции.

Первые наиболее совершенные станки, которые по своим характеристикам приближались к европейским образцам, были построены с использованием опыта английских машиностроителей. Так, токарный станок, изготовленный в 1853 г. в Нью-Йорке и обладавший хорошими техническими характеристиками, построен А. М. Фриландом, являвшимся последователем Витворта и использовавшим его опыт [6].

Качество американских станков во второй половине XIX в. было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков станков одной фирмы. Движущиеся части подгонялись не одна к одной, а к специальным шаблонам, обеспечивавшим их идентичность. При поломке деталей достаточно было выписать с завода аналогичную и заменить ее без малейшей подгонки. Чтобы сократить ручной труд (при невозможности ликвидировать его совсем), детали предварительно обрабатывали на станках. Например, на плоскости для суппорта токарных станков сначала фрезеровали, затем строгали и потом «прискабливали» к шаблонам.

Ввиду того что кузнечные работы тогда плохо механизировались и автоматизировались, американские станкостроители предпочитали литые детали. Все ручки управления по возможности выносили на фартук станка. Включение прямого и обратного хода от ременной передачи обеспечивалось простым передвижением фрикционной муфты, входившей в зацепление с одним из вращающихся в противоположных направлениях барабанов. Для переключения подачи на противоположную служил обычный трензель с сателлитной шестерней.

Револьверный станок 1850 г. (США)

Во второй половине XIX в. были введены элементы, обеспечивавшие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т. д.

Однако основной причиной ускорения прогресса американского станкостроения было не развитие традиционного токарного станка, который вообще принципиально улучшен быть уже не мог, а создание его модификации — револьверного станка.

Потребность в создании такого станка была связана с переходом в конце первой половины XIX в. от кремневых ружей к ударному капсюльному оружию. Для него требовалось большое количество винтов, и для их производства С. Фитч, взявший у правительства контракт на выпуск 30 тыс. пистолетов, спроектировал и построил в 1845 г. револьверный станок с 8 режущими инструментами в револьверной головке. В 1858 г. Г. Стоун предложил другую схему револьверного станка. Отметим, что это оборудование позволяло обходиться небольшим числом опытных наладчиков и использовать неквалифицированную рабочую силу при сохранении высокой производительности.

Основным преимуществом револьверных станков явилось резкое уменьшение времени, необходимого для смены режущего инструмента. Револьверные станки XIX в. имели обычно два суппорта — один отрезной, имевший одну только поперечную подачу, а второй — проходной, имевший только продольную подачу. На втором крепился револьверный патрон, несущий (в то время) до 10 инструментов. После одной операции резания и отвода резца в исходное положение патрон необходимо было повернуть для ввода в действие нового резца. В общем случае в функцию рабочего входит поворот резцового патрона, подача и крепление материала и режущего инструмента. Передвижение продольного суппорта обычно ограничивалось упорами и поэтому не требовало высокой квалификации рабочего. Все технологические операции здесь несложны и легко могли быть заменены автоматизированными узлами. Следовательно, револьверный станок относительно легко мог быть превращен в станок-автомат.

Передняя бабка револьверного станка американского производства второй половины XIX в. не представляет интереса, за исключением шпинделя и патрона, почти всегда сверленых (для подачи пруткового материала). Патрон оснащен механизмом зажима заготовки, которую можно зажимать и разжимать, не останавливая станок. Работа этих механизмов блокировалась с механизмом автоматической подачи обрабатываемого изделия. В 1871 г. Э. Пархурст запатентовал цанговый патрон и зажимной механизм подобного рода. Прототипом этого цангового патрона была цанга Витворта. Впоследствии были применены различные модели патронов с кулачками, зажимавшими и отпускавшими пруток во время работы станка (без его останова). Подача материала обеспечивалась вначале (с 1861 г.) просто грузом, который через блок крепился к прутку и продвигал его до упора, укрепленного в револьверном патроне, в момент разжимания кулачков. При большой массе прутка, однако, происходил сильный удар, что расстраивало станок. Для того, чтобы избежать такого удара, применялся тормоз типа дросселя или другое приспособление.

В США в револьверных станках чаще всего использовалась храповая рейка. При диаметре заготовки большем, чем 2-3 дюйма, на мощных станках использовали методы подачи специальными механизмами. Поворот револьверной головки при окончании операции и необходимости смены инструмента тоже был автоматизирован (с 1861 г.).

Следовательно, на различных револьверных и токарных станках можно было автоматически, без останова станка, осуществить продвижение заготовки и ее зажим, обработку (при механической продольной и поперечной подаче), удаление готовой детали и последующее повторение цикла. Однако до 70-х годов XIX в. использовались только некоторые из этих устройств, т. е. автоматизировались отдельные технологические операции, выполняемые на станках.

Тенденции автоматизации металлорежущего оборудования в США стимулировались рядом факторов. Среди них экономические факторы занимали главенствующее место. Простота управления этими станками позволяла использовать неквалифицированную и дешевую рабочую силу — женщин и подростков, которые могли обслуживать несколько станков одновременно. Немаловажным было также то, что в период гражданской войны 1861-1865 гг. возрос спрос на огнестрельное оружие, а нехватка квалифицированных рабочих сдерживала рост его производства. Выходом из этого положения было создание станков-автоматов. Успехи автоматизации отдельных элементов металлообрабатывающих токарных и револьверных станков позволяли надеяться на успешное решение этой проблемы, особенно если учесть, что в 40-х годах XIX в. были спроектированы и успешно применялись деревообрабатывающие автоматы (К. Виппль, 1842 г.; Т. Слоан, 1846 г.).

Первый универсальный токарный автомат был изобретен Хр. Спенсером в 1873 г. Он был конструктивно прост, главной его особенностью был кулачковый вал. X. Спенсер — автор еще нескольких более совершенных типов автоматов.

Изобретение и серийный выпуск токарных автоматов различных типов означал, что станкостроение достигло высокого уровня развития и что можно было ожидать выпуска автоматов других технологических типов металлорежущего оборудования. Таким образом, станкостроение вступало в новый этап своего развития — этап совершенствования автоматических металлорежущих станков.

Технологический прогресс. История металлообрабатывающих станков.

Сегодня невозможно представить жизнь без металлообрабатывающих станков. Будь то автомобиль или обычный винт, все это невозможно было бы создать не имея станков. Никто точно не знает кто первый создал металлообрабатывающие станки. Известно что первое упоминание о токарных металлорежущих станках было где-то в первой половине 18 века, но так как массовых заказов на изделия еще не было, эти станки не получили распространения. Историю развития металлообрабатывающих станков можно разделить на несколько этапов:

Первый токарно-винторезный станок в мире. Начало эры металлорежущих станков.

В 1718 году русский учёный и механик Андрей Константинович Нартов был отправлен Петром I в страны Европы, для изучения токарного дела. Проанализировав и изучив методы обработки металлов, Нартов решает усовершенствовать станки, используемые в его мастерской и создает первый в мире токарно-винторезный станок в мире, который имел механизированный суппорт и набор сменных зубчатых колёс. Однако судьба этого изобретения (как и многих русских изобретений) была весьма печальна. Оно было забыто после смерти ученого и в 1800 году было вновь изобретено Генри Модсли.

Чуть позже, изобретателем Эли Уитни был создан первый в мире фрезерный станок, благодаря которому ему удалось выполнить заказ правительства США на производство 15000 ружей за рекордное время (2 года).

Благодаря этим изобретениям появилась возможность создавать более сложные механизмы, паровые машины (в том числе и первые паровозы).

Появление массового производства.

Благодаря паровым машинам к середине 19 века группы токарных и фрезерных станков приводились в движение паровой тягой, что положило начало крупносерийному производству.

Первое время промышленность удовлетворяла лишь военные нужды (огнестрельное оружие, артиллерия, паровые двигатели для боевых кораблей и т.д.). Однако к концу 19 го века и к началу 20 века активно развивается автомобилестроение и повсеместно проводится электрификация. Для того чтобы сделать автомобиль массовым и доступным все детали и узлы стали изготавливать на поточных линиях с металлообрабатывающими станками, что позволило в свое время Генри Форду выпустить 15 миллионов автомобилей марки «Ford T».

После первой мировой войны в сфере обрабатывающей промышленности начался новый виток в развития. Предприятия начинают массово применять револьверные станки.

В таких станках можно изготавливать детали заранее настроенным инструментом, что позволяет сэкономить время на смене инструмента. Что дало предпосылку для создания первых станков с числовым программным управлением (ЧПУ).

Эра автоматизации производства. Станки с ЧПУ.

В 50-х годах 20 века производительность универсальных станков уперлась в практический потолок. Перед человечеством встал вопрос об автоматизации производства. Помимо этого, стали появляться такие сложные агрегаты как реактивный двигатель, активно развивается самолетостроение, в котором используются детали сложной аэродинамической формы. Чтобы решить эти задачи, в США впервые появляется фрезерный станок с ЧПУ, созданный компанией Bendix Corp.

Внедрение этих станков проходило весьма не гладко. Предприниматели с недоверием относились к новой технике. Все исполняющие программы заводились с перфолент.

Первые станки ЧПУ были несовместимы друг с другом и перенос программы с одного станка на другой был весьма проблематичен. Для решения этой проблемы компанией Electronic Industries Alliance в начале 1960-х разрабатывается универсальный язык программирования G-code. После 1965 года из-за быстрого износа устаревшего инструмента, были разработаны новые материалы для режущего инструмента, что увеличило время его эксплуатации.

В СССР станки с ЧПУ массовое распространение получили в 1980-х годах с разработкой блоков управления «Электроника НЦ-31» (для токарных станков) и 2Р22 (для фрезерных станков).

В 1990-х в связи с бурным развитием электроники и массовому внедрению сменных многогранных режущих пластин, станки получают новое развитие. Современный станок не имеет зубчатой коробки скоростей. Всем управляет электроника.

С 18 века человечество совершило огромный технологический рывок. Сейчас многие недооценивают рабочие специальности и считают их непрестижными. Но не стоит забывать что благодаря труду специалистов-станочников вы пользуетесь всеми современными благами, будь то личный автомобиль, общественный транспорт, или стиральная машина.

На этом все, дорогие читатели. Подписывайтесь на мой канал или ставьте «палец вверх».

Тест по истории Индустриальная революция 8 класс

Тест по истории Индустриальная революция: достижения и проблемы для учащихся 8 класса с ответами. Тест включает в себя 2 варианта, в каждом варианте по 7 заданий.

1 вариант

1. Что из перечисленного характерно для завершающей стадии промышленного переворота?

1) переход от ручного труда к машинному 2) переход от мануфактуры к фабрике 3) создание промышленного оборудования при помощи станков 4) превышение доходов от сельского хозяйства над доходами от промышленности

2. Автоматический ткацкий станок изобрел

1) Г. Модели 2) Т. Макалей 3) Ж.М. Жаккар 4) Дж. Стефенсон

3. Признаком завершения аграрной революции в Англии в первой половине XIX в. является

1) преобладание фермерских хозяйств 2) преобладание традиционных методов ведения сельского хозяйства 3) развитие ярмарочной торговли 4) натуральный характер хозяйств

4. Вращающаяся печь — конвектор — для выплавки стали была изобретена в 1856 г.

1) Эмилем и Пьером Мартенами 2) Генри Бессемером 3) Джорджем Стефенсоном 4) Генри Модели

5. Причиной железнодорожного бума не является

1) развитие натурального хозяйства 2) развитие международной торговли 3) расширение экономических связей 4) изобретение парового двигателя

6. Выберите два имени, лишних в списке имен производителей автомобилей. Запишите цифры, под которыми они указаны.

1) Эрнст Сименс 2) Оливер Эванс 3) Ричард Тревитик 4) Этьен Монгольфье 5) Карл Бенц 6) Готлиб Даймлер

7. О ком идет речь в приведенном отрывке?

«Он был профессиональным художником, но увлекся достижениями промышленной революции и оставил занятие живописью. Изобретенный им телеграф позволил построить первую в мире телеграфную линию и установить телефонную связь между Вашингтоном и Балтимором в 1844 г. Его первое сообщение, переданное по этой линии, состояло из слов: «Что за чудо сотворил Господь!»

История создания первого станка в мире

История появления и развития токарного станка берет свое начало в 650 г до н. э. Это документально подтверждает гравюра, найденная археологами. На ней изображены люди в хитонах, наблюдающие за работой мастера Федора на ножном токарном станке. Деталь закреплялась между 2 центрами и приводилась в движение рычагом.

Заготовка в таком станке вращалась попеременно на несколько оборотов к инструменту, затем обратно, от него. Резец держали в руках. Усилие при резании было слабым, точность низкая. На таком станке могли обрабатывать:

Историки нашли украшения, сделанные на аналогичном оборудовании.

Первые упоминания

Первые изображения токарных станков нашли в древнем Египте. На фресках хорошо видно лучковый механизм привода. Тетиву обвивали вокруг зажатой в центре детали с одного конца, и натягивали на лук. Раб двигал приспособление вперед и назад, вращая деревянную заготовку то в одну, то в другую сторону. Мастер сидит на полу и направляет инструмент.

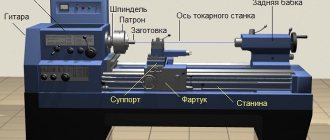

Основные детали

Технология токарного дела долго развивалась, приобретая новые навыки и повышая уровень мастерства. Благодаря этому сегодня все деревянные изделия отличаются гладкой поверхностью, лаконичностью и завершенностью. А их внешний вид не оставит равнодушным никого.

Все образцы токарных работ по дереву подразделяются на несколько деталей:

- тор;

- куб;

- параллелепипед;

- конус;

- шар;

- пирамида.

Почти все эти фигуры можно получить методом точения. Перед тем как положить часть древесины на токарный станок, с нее предварительно снимают кору и зачищают трещины. Чтобы обработка была проведена правильно, подготовленный цельный кусок надежно закрепляют на устройстве специальными приспособлениями. После того как все работы были завершены, мастера делают на изделиях выразительную роспись по древним традициям (о ее великолепии можно судить по знаменитой хохломе и русским матрешкам).

Какие особенности были у ранних моделей?

Ранние модели имели общий для всех привод. Вращение передавалось через ременные передачи. Количество оборотов заготовки невозможно было выставить точно. Продольное и поперечное перемещение суппорта зависело от числа оборотов вала и регулировалось перестановкой шестерен в коробке подач. Скорость вращения шпинделя выставлялась перебрасыванием ремня на шкив нужного диаметра.

Точность поперечной и продольной подачи инструмента составляла 0,1 мм – погрешность ручного перемещения по лимбу. Невозможно было автоматизировать процесс обработки на ранних моделях и изготавливать большие партии деталей с высокой точностью соответствия.

Токарный станок имеет многовековую историю. Она отражает технический уровень развития народов, их стремление к упрощению изготовления деталей и создание красивых вещей правильной формы.