Цель этой статьи познакомить вас с наиболее распространенными металлами из которых создаются спирали и обсудить их характеристики, достоинства и недостатки. Некоторые провода могут использоваться только в режиме вараватт, некоторые в режиме температурного контроля и есть исключение, которое может использоваться во всех режимах.

Главная цель не загрузить вас техническими характеристиками, а просто дать представление и помочь в выборе металла для спиралей, материал который лучше всего подойдет для вашего стиля парения. Основное внимание будет уделено одножильным проводам, никаких экзотических спиралей – clapton, alien, косичек и тд.

Диаметр, сопротивление и TCR

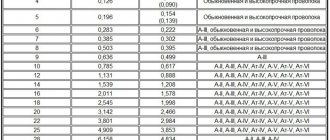

Существуют основные характеристики, которые применимы ко всем проводам, независимо от материала, из которых они сделаны. Первое на что стоит обратить внимание, это диаметр провода. В метрической система измеряется в миллиметрах (например: 0,4мм), в имперской диаметр помечается как калибр (gauge) и обозначается цифровым значением (например: 26 gauge). Если с миллиметрами все понятно, то в имперской системе, чем выше калибр, тем меньше диаметр проволоки. Для лучшего понимания или быстрого перевода в миллиметры, можно пользоваться калькулятором намоток, где в поле “Диаметр провода” можете увидеть основные размеры и их значения.

Вторая особенность провода, в том, что при увеличении диаметра, сопротивление уменьшается, но требуется больше времени для его нагрева. Толстые провода 0,8мм и 0,6мм, будут иметь низкое сопротивление и потребуется больше времени на нагрев, чем более тонкие 0,4мм или 0,3мм.

Температурный контроль (TC)

Для температурного контроля используются металлы, у которых сопротивление зависит от температуры спирали (Температурный коэффициент сопротивления (TCR)). Для регулирования мощности, ваш мод каждый 0,25 секунды считывает сопротивление и подает на спираль нужную мощность, чтобы поддерживать определенную температуру нагрева.

Я обещал, что статья будет без технических сложностей, но с температурным контролем легко не получится. Поэтому простой пример: боксмод знает сопротивление холодной спирали и TCR, с помощью чего он легко высчитывает температуру и решает сколько мощности подавать на спираль, а если температура выше выставленной, то вообще прекратить подавать электричество. Все просчеты происходят по 4 раза в секунду, именно поэтому вам сложно будет увидеть и почувствовать какие-то изменения в работе мода. Надеюсь было понятно, теперь перейдем непосредственно к проводам и спиралям.

Атомайзеры для намотки

Прежде чем приобретать атомайзер, лучше обратиться за советом к специалистам, а именно к искушенным вейперам.

Самые популярные модели среди сообществ вейпинга следующие:

- Kanger SubTank – популярный и разрекламированный сабомный клиромайзер, который завоевал множество приверженцев за возможность использовать как заводские, так и самодельные спирали. Недавно вышла модификация данной модели – ТопТанк. Новая версия позволяет сверху, таким образом, не откручивая устройство от мода.

- Kayfun – клир российского производства, который создан только для самостоятельной намотки;

- Billow v2 – главным отличием данного клиромайзера является возможность установить две спирали, а не как обычно – одну.

- Zefirus – двухспиральный клир отличного качества, который также полюбился вейперам за его возможность работать как с самодельными головами, так и заводскими.

- Velocity – в отличие от предыдущих моделей является дрипкой, а не клиромайзером. То есть в ее устройстве не предназначен бак для жидкости. Заправку необходимо капать на спираль. Несмотря на не очень удобное пользование, Velocity обеспечит вам отменный вкус.

Кантал (Kanthal) он же фехраль (FeCrAl)

Кантал (Kanthal) – название фирмы производителя, которое стало нарицательным в вейп сообществе. Является сплавом трех металлов – железо (Fe), хром (Cr) и алюминий (Al). Сплав получил название фехраль (FeCrAl), в продаже иногда можно встретить под названием еврофехраль. Между канталом и фехралем нет никаких различий, кроме того, что провод Kanthal A1 в составе содержит еще и 0,15-0,4% титана, и имеет несколько повышенную рабочую температуру и температуру плавления. В остальном отличий никаких и обычно кантал равняется фехралю.

Кантал хорошо работает в режиме вариватт и является самым популярным материалом для спиралей. С ним легко работать, он не пружинит, особенно после прожига и очень медленно окисляется. Что дает возможность вместе со сменой хлопка, еще раз прожечь голые спирали, счистить с них нагар и снова использовать. В итоге такие спирали могут жить месяцами, если за ними правильно следить и чистить.

Большим преимуществом кантала является низкий TCR, поэтому него нельзя использовать в режиме термоконтроля. Это значит, что независимо от температуры, сопротивление остается неизменным, что при 30°

C, что при 200

°

C.

Купить кантал можно в любом вейпшопе, где можете взять себе для начала пару метров провода диаметра 0,4мм, цена может доходить до 50-100 рублей за метр. Этого хватит для большинства стандартных намоток и простых экспериментов.

Плюсы

- Идеален в режиме вариватт и на мехмодах

- С канталом легко работать, скручивать, гнуть и тд

- Не пружинит и держит форму

- Продается в каждом вейпшопе

- Недорогой

Минусы

- Не работает в режиме термоконтроля (TC)

А стоит ли оно того?

Не стоит ждать того, что намотка испарителя в домашних условиях вам даст финансовую выгоду моментально и сразу. Но после нескольких месяцев пользования экономия будет очевидна.

Если для примера взять испарители для Kanger Sub Tank сопротивлением в 0.5 Ома, которые стоят примерно полторы тысячи рублей за 5 штук в упаковке, то ежемесячно затраты составят 550-750 рублей.

Расходные же материалы собственного производства обойдутся вам около 120 рублей в месяц, что составит разницу почти в 5 раз. Выгода очевидна, но не стоит забывать, что предшествовать этому будут некоторые затраты на попросту испорченные в процессе обучения материалы. Но результат, бесспорно, того стоит.

Плюс немаловажным фактором станет то, что вы сможете регулировать параметры испарителя самостоятельно, так как устройства, производители которых имеют узкий модельных ряд расходных материалов. Исходя из этого, либо удар по горлу, либо количество пара вы сможете довести до идеала собственных требований и предпочтений.

Нихром (Nichrome)

Другой тип проволоки, хорошо подходящий для спиралей и режима вариватт – нихром (NiCr). Нихром, это сплав никеля и хрома, в некоторых случаях в него может добавляться немного железа.

В режиме вариватт, нихром ведет себя так же как кантал, но при том же размере и толщине будет иметь более низкое сопротивление, чем кантал. К тому же нихром быстрее нагревается. Но как и кантал, не пружинит и спирали хорошо сохраняют свою форму после прожига. С прожигом нужно быть максимально осторожным, температура горения нихрома ниже, чем у кантала и если вы привыкли сильно прожигать кантал, то с нихромом могут быть проблемы, он просто может начинает гореть и плавиться. Будьте внимательны и сильно не прожигайте нихром.

Главным недостатком нихрома и почему он менее популярен, является аллергия на никель у большого количества людей на земле. Вы можете даже не подозревать и всю жизнь спокойно жить, а потом попробовать попарить на нихроме и почувствовать першение и зуд в горле, появление болячек в ротовой полости.

Примечание: У автора этой статьи аллергия на никель и про язвочки на слизистой и как с ними бороться, я могу рассказать подробно. Но поверьте, лучше простой прекратите парить на нихроме, если у вас аллергия на никель.

Купить нихром в вейпшопе скорее всего не получится, это очень непопулярный материал для спиралей. Но более быстрый нагрев и низкое сопротивление может дать вам новые ощущения в парении. Другое дело, что нихром скорее всего придется заказывать из Китая.

Плюсы

- Разогревается быстрее, чем кантал

- С нихромом легко работать, скручивать, гнуть и тд

- Не пружинит и держит форму

Минусы

- Низкая температура горения и плавления

- У многих аллергия на никель

- Трудно найти в локальных магазинах

Правильный выбор

Тут стоит отметить, что проволока для электронных сигарет нередко продается в виде готовой спирали. В этом случае вам придется только заменить старую намотку на новую. Прежде чем приступить к изготовлению спирали, внимательно просмотрите наш каталог — возможно, производитель уже позаботился об этом за вас.

Купить проволоку для перемотки испарителей вы сможете как в интернет-магазине Vardex, так и в ближайшем филиале нашей розничной сети.

Парильщики делятся на две категории. Да-да, всего на две. Первая — ленивые задницы,

вторая —

чёртовы наркоманы со своими проволочками, ватками и прочим непонятным стаффом.

Этот цикл статей для тех, кого обижает звание ленивой задницы, и кто хочет стать чёртовым наркоманом. Поехали!

—

Ну вот я ленивая задница, да. И что мне даст данный курс повышения квалификации до чёртового наркомана?

Начнем с плюсов :

- экономия денег

Мотать самому выходит дешевле, чем покупать сменные испарители или уже готовые намотки. Так, например, голова на бак стоит от 150 до 300 рублей, что равносильно покупке от 3 до 10 метров кантала. На одну спираль уходит в среднем от 6 до 10 сантиметров проволоки. По-моему, выгода очевидна.

- известность материалов изготовления

Если вы мотаете сами, то всегда знаете, какую проволоку используете. Ну, в меру ваших познаний и в меру честности продавца. Разные проволоки имеют разные характеристики — удельное сопротивление, температуру плавления, мягкость и прочие. О характеристиках разных проволок поговорим в следующей части.

- возможность добиться пара, устраивающего именно вас

Необслуживаемые атомайзеры или сменные головы не предоставляют пользователю большого выбора сопротивлений, площадей испарения, толщины проволоки и других важных для получаемого пара характеристик спирали. Мотая же сами, вы получаете неограниченный простор для экспериментов, в результате которых можно добиться результата, устраивающего именно вас на вашем девайсе.

- возможность намотать то, чего в принципе нет в продаже

Не всегда возможно (а то и вовсе невозможно) найти готовые флэттенд фьюзд клэптоны, например. А попробовать-то хочется. Ну или придумать что-то своё. Экслюзивность, так сказать.

- огромное количество информации и примеров

Найти как намотать определенный атомайзер — абсолютно не проблема! Количество материалов по намоткам (от форумов до ютуба) — огромное. Так что у вас всегда будет пример перед глазами.

- мотать — это интересно

Мотать самому — это такое своего рода творчество, хобби. Вы не ограничены ничем! Экспериментируйте, творите, делайте странное.

Это весело!

Но, конечно, у «самообслуживния» атомайзеров есть и минусы :

- требуется практика

Не думайте, что вы намотаете идеальный коил с первого раза. Хотя, конечно, и такие случаи имели место быть. Однако в большинстве случаев потребуется некоторая практика, и первые результаты могут быть, ну, скажем так, не очень.

- придется потратить некоторое количество свободного времени на саму намотку

В среднем перемотка атомайзера занимает не более 10 минут, если билд не сложный. Однако новичкам на первых порах может потребоваться и больше. Ну и сложные билды (коил порн и вот это всё), могут занимать намного, НАМНОГО больше времени.

- потребуются инструменты

Для намотки потребуется некоторое количество инструментов: отвертки, плоскогубцы, бокорезы. Ничего экстраординарного — но всё же. Если хочется чего-нибудь посложнее, то без дрели с регулируемой скоростью вращения или шуруповерта уже не обойтись.

- нужны поверхностные знания в физике

Для того, чтобы мотать самому, нужно знать и понимать закон Ома на уровне 8 класса. В этой серии статей мы о нем поговорим, так что не бойтесь, если ничего не помните со школьной программы.

- есть вероятность пораниться

Работая с инструментами и проволокой, всегда есть вероятность пораниться — уколоться, обжечься во время прожига, поцарапаться. Количество «травм» напрямую зависит от вашей внимательности и аккуратности.

Тут стоит отметить, что не все хотят и любят, и будут мотать. Многих более чем устраивает то, что предлагает рынок необслуживаемых атомов. Так что теперь выбор за вами — на одну чашу весов кладём плюсы, а на другую — минусы сложенные с вашей ленью.

Ну раз вы все ещё здесь, то значит решили таки мотать. Правильно, одобряем!

Нержавеющая сталь (Stainless steel)

Нержавеющая сталь (SS) – самый универсальный вариант для спиралей, может использоваться в режиме вариватт и в режиме термоконтроля. Это может упростить вашу жизнь, если вы часто переключаетесь между режимами работы, экспериментируете с намотками или просто тестируете бак и дрипку. Нержавеющая сталь, это сплав хрома, никеля и углерода. Существует множество разновидностей стали, каждая марка имеет номер (например: 316L). Опять же, я обещал не углубляться в технические особенности и различия, просто знайте, что 316 нержавеющая сталь, это один из лучших выборов, её применяют в фармацевтической, пищевой и медицинской промышленности.

Нержавеющая сталь легко гнется, сплетается и держит форму, не пружинит. Как и нихром, быстро разогревается и в этом плане превосходит кантал. Сталь нелегко найти в локальных магазинах, особенно определенной марки и часто приходится заказывать в онлайн магазинах.

Примечание: Некоторые старые моды (до 2016года) не поддерживают нержавеющую сталь в TC режиме. Если это ваш случай, то можете поискать новую прошивку на сайте производителя или руками настраивайте TCR для термоконтроля.

Плюсы

- Работает в режиме вариватт и TC

- Нагревается быстрее, чем кантал

- Не пружинит и держит форму

Минусы

- Содержит никель

- Трудно найти в локальных магазинах

Mechanical properties at elevated temperature

All values are representative average values in delivery condition. The samples are taken in the longitudinal direction from tube and in length and cross directions on hot rolled plate.

Impact test

The graph shows Charpy-V results tested on heating. Standard samples were machined from 12 mm hot rolled plate. A transition from low to high absorption energy regime occurs at ~200°C (390°F). Similar behaviour exists for other product forms in relatively heavy section, like extruded tube.

Hot tensile test (deformation rate 10-3 s-1)

| Temperature °C (°F) | Tensile strength Rm MPa (ksi) |

| 600 (1112) | 420 (61) |

| 800 (1472) | 120 (17) |

| 1000 (1832) | 42 (6) |

| 1200 (2192) | 16 (2.3) |

Hot tensile test — Gleeble test (deformation rate ~1 s-1)

Creep strength — 1% elongation

| Time | Temperature/ Stress (MPa) | ||||||

| h | 700°C | 800°C | 900°C | 1000°C | 1100°C | 1200°C | 1300°C |

| 100 | 39,9 | 26,2 | 19,7 | 12,7 | 7,0 | 3,4 | 2,1 |

| 1000 | 36,8 | 23,4 | 16,2 | 9,9 | 5,0 | 2,3 | 1,5 |

| 10000 | 34,0 | 21,0 | 13,2 | 7,8 | 3,6 | 1,6 | 1,2 |

| 100000 | 31,4 | 18,8 | 10,8 | 6,1 | 2,6 | 1,1 | 0,9 |

1% elongation data are calculated from minimum strain rate data. In general, there is an initial amount of primary creep in the order of 0,3 — 1% depending on product form, temperature and stress level. Total elongation to rupture depends on temperature and stress but is typically in the order of 3 to 12% where the lower range is representative for low stress levels.

Creep strength — rupture

| Time | Temperature/ Stress (MPa) | ||||||

| h | 700°C | 800°C | 900°C | 1000°C | 1100°C | 1200°C | 1300°C |

| 100 | 45,0 | 29,2 | 21,6 | 14,4 | 8,7 | 4,6 | 2,7 |

| 1000 | 39,7 | 24,8 | 17,0 | 10,8 | 5,5 | 2,5 | 1,5 |

| 10000 | 35,0 | 21,1 | 13,4 | 8,1 | 3,5 | 1,4 | 0,9 |

| 100000 | 30,8 | 18,0 | 10,6 | 6,1 | 2,3 | 0,8 | 0,5 |

Creep rupture data are representative average values for tube, bar and hot rolled plate based on creep tests performed within the time and temperature range indicated by the length of the solid lines in the diagrams (test times less than 50 000 hours). It should be pointed out, that component lifetime on thinner sections may be limited by oxidation/corrosion rather than creep rupture at low stress levels and long exposure times as indicated by the shaded area in the tables. 10 000 hour rupture compared to some other alloys are given in diagram.

Никель (Nickel)

Никелевая проволока, так же называемая Ni200, обычно представляет собой чистый никель и первая использовалась для режима термоконтроля, потом пошли титан и нержавейка.

Главным недостатком никеля является его мягкость, к тому же спирали сильно пружинят, что усложняет их установку. Вторым недостатком является аллергия, это не сплав, это чистый никель и людям с аллергией на него будет очень тяжело парить. Если в нержавеющей стали никеля совсем немного и можно бороться с аллергией, если она вообще себя будет проявляться, то с Ni200 такие фокусы не пройдут.

В остальном, это будет вашим личным выбором почему вы решили использовать Ni200, ведь каких-то причин в 2022 году использовать его нет. Но его все еще можно легко найти в локальных вейпшопах, что несомненно является плюсом.

Плюсы

- Хорошо работает в TC режиме

- Легкой найти локально

Минусы

- Трудно работать, очень мягкий и пружинит

- Никель для аллергиков

Умение делать койлы придаст вашему девайсу уникальности

Как уже было сказано выше, умение мотать может придать вашему меху или плате новый окрас. Можно смотать какие-нибудь неимоверные жирные спирали, выглядящие очень брутально и действительно сложными. Все уважение среди вейп-сообщества падет к вашим ногам, когда вы будете очередной раз открывать свою дрипулю, для того чтобы прокапать ватку. Здесь главное не перегнуть палку. К примеру можно смотать что-то очень интересное, но какой от этого толк, если койлы еле греются? Тут надо немного подумать и просто пробовать.

Титан (Titanium)

Последним материалом для спиралей, который мы рассмотрим будет титан. Титановая проволока состоит из чистого титана, без примесей.

Титан отлично работает в режиме ТС, но совсем не подходит для вариватта. К тому же существуют разногласия в вейп сообществе, насчет прожигания титановых спиралей. Дело в том, что титан при температуре 648℃, выделяет диоксид титана, который является токсином. Другой большой минус в том, что титан легко воспламенить при прожигании, а потом трудно потушить, можете сплавить все о-ринги на вашем баке или дрипке в таком случае. Некоторые вейпшопы даже не продают титановую проволоку именно по этой причине.

Но другая часть вейп сообщества спокойно использует титан в режиме термоконтроля, просто не прожигает спирали и не выставляет высокую температуру. Будьте осторожны и всегда проверяйте, в каком режиме вы собираетесь парить.

В моем случае я легко пользовался титановыми спиралями и ни разу ничего не подгорело. Из титана легко можно делать любые спирали, он прост в работе и не доставляет каких-то проблем в парении и настройке режима TC. Хотя нержавеющей стали он все же уступает. Титан очень трудно купить в локальных вейпшопах, придется заказывать онлайн сразу пять-десять метров.

Плюсы

- Хорошо работает на TC

- Не пружинит и держит форму

- С титаном легко работать, скручивать и тд

Минусы

- Токсичен на высоких температурах

- Может гореть

- Очень трудно найти в магазинах

Виды плетений

Существует несколько видов плетения намотки спирали, которые сегодня используются в электронных сигаретах. К их числу относятся:

- Микрокойл, или нанокойл.

Такая спираль имеет небольшой размер. Витки намотки располагаются очень близко друг к другу, за счет чего достигается максимально возможная зона нагрева. Микрокойл применяется на мелких клирах и обеспечивает генерирование большого объема пара.

- Спейскойл, или обычный койл.

Все витки намотки у этой спирали разделены пустым пространством. Такие конструктивные особенности обеспечивают равномерное распределение жидкости по вате, благодаря чему снижается вероятность подгорания последней. Спейскойл часто применяют начинающие вейперы при создании собственной намотки спирали. Недостатком койла является то, что он вырабатывает мало пара.

- Койл-косичка.

По сути, представляет собой две спирали, переплетенные между собой. При такой организации намотки значительно увеличивается площадь нагрева, за счет чего возрастает объем пара и улучшаются вкусовые качества электронной сигареты. Однако существует вероятность попадания жидкости в рот при затяжке. Койл-косичка применяется только на определенных клирах.

- Параллельные койлы.

Представляют собой микрокойлы или спейскойлы, созданные путем намотки двух проволок. Такие спирали имеют небольшую площадь нагрева, вследствие чего снижается объем пара. Параллельные койлы редко применяются при самостоятельной намотке.

- Арт-койлы.

Арт-койлы отличаются достаточно сложным плетением. Они обладают большой площадью нагрева и являются наиболее привлекательными с точки зрения объема пара и вкусовых качеств электронной сигареты.

Преимущества в том, чтобы мотать самому

Самое первое и самое полезное – это дешевизна. Если найти у кого и где купить металлы, то на перемотку своего вейпа по материалу вы потратите буквально 15-50 руб. А вот если покупать и ставить готовые намотки в магазине, то это обойдется вам в немного немало 200-500 рублей.

Вторым бы отметил то, что это просто интересно, какая еще нужна причина, если этим заниматься действительно просто интересно? Просто и без лишних слов.

Третьим плюсом можно выделить то, что умея мотать красивые и интересные койлы, вы всегда можете удивить своих друзей да и просто окружающих своими интересными решениями. А если вы подросток и вам до 20 лет, то старшее поколения вообще окрестят вас в мастера токарного дела, а это как никак все таки приятно.

Applications

- Radiant tubes for electrical and gas heated furnaces

- Retorts and muffles for heat treatment and high-temperature sintering of powder metallurgical components

- Shielding tubes

- Burner components, nozzles and flame detectors

- Load carriers, e.g. load carrying trays or baskets

- Furnace furniture, and furnace construction components

- Uncooled components in coal, gas, and biofuel fired power plants

- Thermocouple protection tubes in power plants and high temperature petrochemical processes

Values and diagrams are representative for all product forms in delivery condition unless otherwise stated. Values presented in imperial units are interpolated from tests made in SI-units.

High Temperature Oxidation and Corrosion Properties

Kanthal APMT exhibits excellent high temperature corrosion properties due to the spontaneous formation of a thin layer of aluminium oxide (Al2O3) that protects the base material from corrosion attack. The most important properties of the scale are summarized below:

- Thermodynamically stable – forms also in protective atmospheres at very low dew points

- Inert – once formed, it is very stable with respect to chemical reactions

- Dense – forms a very effective barrier against carbon diffusion and penetration from contaminants

- Thin – very small amounts of aluminium is consumed to form and maintain the scale which results in very long oxidation life time

- Adherent – resistant to spallation during thermal cycling

Oxidation Properties

The oxidation resistance of Kanthal APMT is superior to that of Ni-base and high alloyed austenitic chromia forming alloys due to its alumina protection. It gives less scale spallation, and alumina is, in contrast to chromia, not sensitive to emit volatiles in humid atmospheres.

Kanthal APMT is recommended for service in air and in most oxidizing and reducing gases up to 1250°C (2280°F) which is approximately 100°C (180°F)higher than that of the best performing chromia forming alloys. For shorter periods, temperature up to 1300°C (2372°F) is acceptable without substantial detrimental effects.

Corrosion resistance in dry N2 or H2/N2 is very good when DP is higher than -25°C (-13°F). Below this level of water content, the alloy might be susceptible to nitriding in certain situations.

The figure below shows mass change during intermittent oxidation in air at 1100°C. After an initial period, cycle times were approximately 100 hours. Kanthal APMT shows a sub-parabolic weight gain, while the oxide scale on the Fe25Cr35Ni alloy starts to flake after less than 24 hours.

Oxidation limited lifetime

Oxidation limited lifetime is determined by the gradual consumption of Al within the alloy. The protective alumina scale breaks down after extended time at high temperature when the level of Al has reached between 1 and 3wt% depending on temperature and thermal cycling. Comparative oxidation lifetime may be estimated according to ASTM B78-81. The test is performed on Ø 0,7 mm wire and results are shown in the diagram for APMT and some other high temperature alloys.

Carburization Properties

The formation of a protective alumina scale gives Kanthal APMT superior resistance to carburization compared to chromia forming alloys.

In the figure below the average depth of carburization was calculated based on total loss of material during the test.

Mechanical properties at elevated temperature

All values are representative average values in delivery condition. The samples are taken in the longitudinal direction from tube and in length and cross directions on hot rolled plate.

Impact test

The graph shows Charpy-V results tested on heating. Standard samples were machined from 12 mm hot rolled plate. A transition from low to high absorption energy regime occurs at ~200°C (390°F). Similar behaviour exists for other product forms in relatively heavy section, like extruded tube.

Hot tensile test (deformation rate 10-3 s-1)

| Temperature °C (°F) | Tensile strength Rm MPa (ksi) |

| 600 (1112) | 420 (61) |

| 800 (1472) | 120 (17) |

| 1000 (1832) | 42 (6) |

| 1200 (2192) | 16 (2.3) |

Hot tensile test — Gleeble test (deformation rate ~1 s-1)

Creep strength — 1% elongation

| Time | Temperature/ Stress (MPa) | ||||||

| h | 700°C | 800°C | 900°C | 1000°C | 1100°C | 1200°C | 1300°C |

| 100 | 39,9 | 26,2 | 19,7 | 12,7 | 7,0 | 3,4 | 2,1 |

| 1000 | 36,8 | 23,4 | 16,2 | 9,9 | 5,0 | 2,3 | 1,5 |

| 10000 | 34,0 | 21,0 | 13,2 | 7,8 | 3,6 | 1,6 | 1,2 |

| 100000 | 31,4 | 18,8 | 10,8 | 6,1 | 2,6 | 1,1 | 0,9 |

1% elongation data are calculated from minimum strain rate data. In general, there is an initial amount of primary creep in the order of 0,3 — 1% depending on product form, temperature and stress level. Total elongation to rupture depends on temperature and stress but is typically in the order of 3 to 12% where the lower range is representative for low stress levels.

Creep strength — rupture

| Time | Temperature/ Stress (MPa) | ||||||

| h | 700°C | 800°C | 900°C | 1000°C | 1100°C | 1200°C | 1300°C |

| 100 | 45,0 | 29,2 | 21,6 | 14,4 | 8,7 | 4,6 | 2,7 |

| 1000 | 39,7 | 24,8 | 17,0 | 10,8 | 5,5 | 2,5 | 1,5 |

| 10000 | 35,0 | 21,1 | 13,4 | 8,1 | 3,5 | 1,4 | 0,9 |

| 100000 | 30,8 | 18,0 | 10,6 | 6,1 | 2,3 | 0,8 | 0,5 |

Creep rupture data are representative average values for tube, bar and hot rolled plate based on creep tests performed within the time and temperature range indicated by the length of the solid lines in the diagrams (test times less than 50 000 hours). It should be pointed out, that component lifetime on thinner sections may be limited by oxidation/corrosion rather than creep rupture at low stress levels and long exposure times as indicated by the shaded area in the tables. 10 000 hour rupture compared to some other alloys are given in diagram.

Forms of supply

| Form | Dimensions (mm) | Dimensions (inch) | |

| Plate | Width | ≤ 1200 | ≤ 47,24 |

| Thickness | 3 — 20 | 0.12 — 0.79 | |

| Length | ≤3000 | ≤ 118,44 | |

| Extruded tubes | Outer dia. | 26 — 260 | 1.05 — 10.24 |

| Wall thick. | 2.87 — 11.0 | 0.11 — 0.43 | |

| Length** | 3000 — 13000 | 118.11 — 511.81 | |

| Cold Rolled Strip* | Width | ≤ 205 | ≤ 8.07 |

| Thickness | 0.2 — 3 | 0.01 — 0.12 | |

| Wire | Ø | 0.2 — 9.5 | 0.01 — 0.37 |

| Rod | Ø | 5.5 — 12 | 0.22 — 0.47 |

| Round bar | Ø | ≤ 100 | ≤ 3.94 |

| Length | ≤ 4500 | ≤ 177.17 | |

| Forging blanks | Width | ≤ 500 | ≤ 19.69 |

| Thickness | 35 — 170 | 1.38 — 6.69 | |

| Length** | ≤ 3000 | ≤ 118.11 | |

| Square bar | ф | ≤ 150 | ≤ 5.91 |

| Length | ≤ 4500 | ≤ 177.17 |

Other sizes and forms can be discussed on request

*) Cold rolled strip can be delivered as cut to length products