Метод ультразвуковой дефектоскопии сварных швов применяется с 1930 года. С тех пор разработаны различные способы эхолокации. Они выявляют нарушение целостности диффузного слоя, соответствие наплавки основному металлу по химическому составу, выявляются шлаковые включения, оксидные примеси. Процедура УЗД (ультразвуковой диагностики) по точности результатов сопоставима с рентгеном, радиолокацией. Прибором выявляют самые мелкие дефекты, снижающие прочность соединений.

Среди неразрушающих методов контроля швов ультразвуковой стал самым доступным и эффективным, поставлен на поток. Результаты проверки работы сварщика заносятся в специальный журнал. Область применения ультразвукового контроля сварных соединений ограничена только геометрическими параметрами свариваемых деталей. Диагностируют швы трубопроводов, сосудов высокого давления, металлоконструкций, испытывающих большую нагрузку.

Что такое УЗК сварочных стыков

Ультразвуковой контроль (УЗК) или ультразвуковая дефектоскопия — это метод неразрушающего контроля. Детали и материалы, подвергаемые ему, не получают повреждений. Его применяют во многих сферах и отраслях в промышленности, в медицине и т. д.

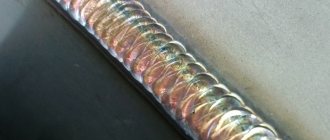

Данный метод активно применяется при контроле сварных швов таких как: стыковые, угловые, нахлестрочные и тавровые с конструктивным проваром (это те швы у которых после сварки не останется внутри непроваренного участка). На рисунке для примера приведен тавровый шов с конструктивным проваром Т8 по ГОСТ 5264)

Методика основан на применении ультразвука (звуковой волны с частотой свыше порога слышимости более 20 кГц, для контроля используются частоты от 180 кГц – 10 МГц, а иногда и до 100 МГц).

При контроле ультразвуком используются 2 основных принципа:

- Изменение амплитуды у отражённого сигнала (выявляются дефекты).

- Измерение времени, за которое волна проходит изделия (определяется толщина)

На основе этих 2 принципов и проводится контроль сварных соединений, металла при входном контроле, и различного оборудования, которое уже длительное время отработало и нужно оценить его остаточный ресурс.

Рамки применения данной методики при выявлении дефектов

Контроль сварочных швов, основанный на УЗД довольно четкий. И при правильно проведенной методике испытания шва дает полностью исчерпывающий ответ по поводу имеющегося дефекта. Но рамки применения УЗК так же имеет.

С помощью проведения УЗК возможно выявить следующие дефекты:

- Трещины в околошовной зоне;

- поры;

- непровары шва;

- расслоения наплавленного металла;

- несплошности и несплавления шва;

- дефекты свищеобразного характера;

- провисание металла в нижней зоне сварного шва;

- зоны, пораженные коррозией,

- участки с несоответствием химического состава,

- участки с искажением геометрического размера.

Подобную УЗД возможно осуществить в следующих металлах:

- чугун;

- медь;

- аустенитные стали;

- легированные стали;

- и в металлах, которые плохо проводят ультразвук.

УЗД проводится в геометрических рамках:

- На максимальной глубине залегания шва — до 10 метров.

- На минимальной глубине (толщина металла) — от 3 до 4 мм.

- Минимальная толщина шва (в зависимости от прибора) — от 8 до 10 мм.

- Максимальная толщина металла — от 500 до 800 мм.

Проверки подвергаются следующие виды швов:

- плоские швы;

- продольные швы;

- кольцевые швы;

- сварные стыки;

- тавровые соединения;

- сварные трубы.

Для фрезерной обработки металла, как правило, используются торцовые и цилиндрические фрезы. Пескоструйная очистка поможет избавиться от многих загрязнений металла. Подробнее об этом читайте здесь.

Хотите открыть бизнес в сфере металлообработки и сварки? Пошагово о том, как это сделать, читайте по https://elsvarkin.ru/prakticheskoe-primenenie/kak-otkryt-biznes-v-sfere-okazaniya-uslug-po-metalloobrabotke-i-svarke/ ссылке.

Основные области использования данной методики

Не только в промышленных отраслях используют ультразвуковой метод контроля целостности швов. Данную услугу — УЗД заказывают и в частном порядке при строительстве или реконструкции домов.

УЗК чаще всего применяется:

- в области аналитической диагностики узлов и агрегатов;

- когда необходимо определить износ труб в магистральных трубопроводах;

- в тепловой и атомной энергетике;

- в машиностроении, в нефтегазовой и химической промышленности;

- в сварных соединениях изделий со сложной геометрией;

- в сварных соединениях металлов с крупнозернистой структурой;

- при установке (сварки соединений) котлов и узлов оборудования, которое поддается влиянию высоких температур и давления или влиянию различных агрессивных сред;

- в лабораторных и полевых условиях.

Испытания в полевых условиях

К преимуществам ультразвукового контроля качества металлов и сварных швов относятся:

- Высокая точность и скорость исследования, а также его низкая стоимость.

- Безопасность для человека (в отличие, к примеру, от рентгеновской дефектоскопии).

- Возможность проведения выездной диагностики (благодаря наличию портативных ультразвуковых дефектоскопов).

- Во время проведения УЗК не требуется выведения контролируемой детали или всего объекта из эксплуатации.

- При проведении УЗД проверяемый объект не повреждается.

Для чего проводят ультразвуковой контроль

Данным методом неразрушающего контроля возможно:

- Оценить наличие размеры очагов коррозии;

- Выявить внутренние (подповерхностные) дефекты – трещины, не сплавления, отслоение металла, поры, шлаковые включения и прочее не сплошности сварочного шва и основного металла.

- Оценить качество шва и определить глубину залегание дефектов.

Данным методом проводит диагностирование оборудование как действующего, так и нового (перед вводом в эксплуатацию), а также контролируется качество сварки после её выполнения.

При выполнении контроля в некоторых случаях даже не требуется опорожнение сосудов и трубопроводов (удаление среды), что делать данную методику очень востребованный.

Устройство ультразвукового дефектоскопа

Каждое устройство имеет излучатель, усилитель и приемник ультразвука. Основное отличие разных моделей заключается в типе генераторе. Наибольшее распространение получили пьезоэлементы. Датчик отправляет сигналы через равные промежутки времени.

Паузы между импульсами составляют несколько микросекунд. Их длительность задается пользователем с учетом искомых дефектов, плотности и структуры металла. По отражению выявляется брак и основные его параметры: размер и глубина местонахождения. Излучатель размещен в динамичном щупе, который передвигается по исследуемым швам.

Точность работы аппарата зависит от чувствительности приемника, который улавливает отраженную волну. Пользователю важно учитывать тот факт, что на границы сред волна меняет направление. Легче обстоят дела с определением теневых участков – в этих местах волна отражается. Прибор ловит звуковой сигнал, преобразует его в электричество и показывает на осциллографе.

Применяемое оборудование

При УЗК используется следующее оборудование:

- Дефектоскоп.

- Пьезоэлектронный преобразователь (ПЭП).

- Соединяющий Lemo кабель.

Дефектоскопы применяемые в настоящее время имеет небольшие размеры их удобно использовать и не сложно переносить. В зависимости от производителя различается и функционал дефектоскопов от самых простейших с монохромными дисплеями типа УД-2-70 до самых компактных и передовых с цветными дисплеями и программным управлением.

Пьезоэлектронные преобразователи (или сокращённо ПЭПы) различаются по частотам, углам ввода, способам излучения и так далее.

Для контроля сварных швов используются следующие типы:

- прямые и наклонные;

- совмещённые и раздельно-совмещенные;

- фокусирующееся, не фокусирующиеся, а также хордовые;

- контактные и бесконтактные.

Совмещённые преобразователи — имеет только один пьезоэлемент который является и излучателем, и приёмником одновременно.

Раздельно-совмещённые преобразователи имеют уже 2 пьезоэлемента один из которых является источником волн, а другой приёмником. Данные преобразователи обеспечивают более точное определение дефекта. Ими можно контролировать под поверхностные дефекты и проводить контроль поверхности с высокой шероховатостью.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Сущность метода

Эхо-методом (в некоторых источниках – эхо-импульсный). Это самый применяемый метод УЗК и чаще всего он применяется для проверки сварочных швов. Принцип метода, следующий: звуковая волна, проходя через контролируемое изделие отражается от поверхности дефекта (если он есть) или от поверхности дна (если дефектов нет). При обнаружении дефекта прибор фиксирует это сигналом на дисплее. Для применения данного способа достаточно доступа только с одной стороны и в некоторых случаях не нужно разбирать оборудование.

Контролировать сварные швы можно без снятия усиления используя наклонные ПЭПы. Для проведения контроля потребуется зачистка шва на расстояние 100 мм в оба направления, шероховатость должна быть не выше Ra 3.2. Также потребуется нанести контактную жидкость (гель, глицерин, минеральное масло и т.д.)

Эхо-зеркальный метод. Для его реализации используется 2 ПЭПа один – трансмиттер, излучающий звуковые волны. Второй – ресивер, приемник отраженных волн от дефекта или донной поверхности. Располагаются они с одной стороны контролируемой детали и перемещаются совместно.

Данный метод применяется для выявления вертикально расположенных дефектов, чаще всего непроваров, несплавлений и трещин расположенных в корне шва.

Дельта метод. Принцип метода, следующий: излучатель вводит в изделие звуковые волны, которые рассеиваются и превращаются на краях дефекта в продольную волну, которую фиксирует ресивер продольных волн. Для контроля достаточно доступа с одной стороны. Данный метод является сложным в применении из-за необходимости чрезвычайно точной настройки дефектоскопа. Также предъявляются высокие требования к компетенции дефектоскописта. Данный способ активно применяется там, где предполагается наличие вертикально ориентированных дефектов.

Зеркально теневой метод основан на том, что производится измерение снижения силы сигнала от дефекта. При контроле сигнал дважды проходит сечение объекта.

Данный метод часто используют вместе с эхо-методом для дополнительного контроля.

Теневой (в некоторой литературе амплитудно-теневой) – данный метод основывается на снижении амплитуды звуковой волны после прохождения через дефект. Для него требуется двухсторонний доступ. Излучатель устанавливают с одной стороны, а приемник с другой и проводят прозвучивание. Важной особенностью является то, что нельзя определить глубину нахождения дефекта. Используют его для контроля листовых конструкций.

Ревербационно-сквозной метод используется для контроля в полимерных, многослойных материалах и композитах. Датчики располагаются с одной стороны объекта контроля, звуковая волна, пропускаемая через тело объекта, совершает несколько отражений от донных поверхностей.

Акустико-эмиссионный метод. Этот способ применяется там, где нужно выявить дефекты на ранней стадии их образование. Метод основан на способности изучать звуковые волны низкой частоты в процессе возникновение дефектов таких как: трещин и структурных перестроения.

На контролируемые изделия устанавливаются множество датчиков, которые фиксируют данные волны и передают их на усилители. Далее сигнал попадает в блок информационной обработки, в котором отфильтровываются посторонние шумы. Полученное значение выводится на дисплей.

Ниже приведем схему проведения акустико-эмиссионного контроля.

Данный способ чаще всего применяется на объектах химической и нефтехимической промышленности: резервуарах, ёмкостях и трубопроводах.

Свойства ультразвуковой волны

Звуковая волна как вид механического колебания обладают следующими свойствами:

- Период—(Т) — то время, за которое совершается одно полное колебание.

- Длина волны – (λ) — это то расстояние который проходит волна за одно колебание.

- Чистота (f) — важная характеристика, которая показывает сколько совершается колебаний за 1 секунду.

- Амплитуда (dB) — максимальное отклонение волны от равновесного состояния.

При ультразвуковом контроле также учитывается типа волн:

- продольная волна (растяжения/сжатия)

- поперечная (сдвиговая)

- поверхностная (волна Рэлея)

- Головная волна

- Волна Лэмба (в пластинах)

- Волны Порхгаммера (в стержнях)

Углы направления

При проведении УЗК используются ПЭПы (пьезоэлектронные преобразователи). Они же в свою очередь отличаются по углу ввода волны в контролируемые материалы на:

- Прямые.

- Наклонные.

Прямые—создают и получают ультразвуковые волны под прямым углом к поверхности контроля.

Наклонные преобразователи — создают и получают ультразвуковой волны под различными углами отличными от нормали к поверхности. Чаще всего на практике применяются ПЭПы с углами ввода 50, 65 и 70 градусов.

Какие дефекты можно выявить

При контроле можно выявить следующий дефекты:

- Поры.

- Расслоения.

- Шлаковые и другие включения.

- Непровары.

- Несплавления кромок.

Перечислены лишь основные дефекты. с помощью ультразвука можно выявить и другие несплошности, а также их расположение и размеры.

Теория технологии

Технология ультразвуковой дефектоскопии. (Слева отсутствие дефекта, справа дефет)

В основе ультразвуковых колебания лежат обычные акустические волны, которые имеют частоту колебания выше 20 кГц. Человек их не слышит. Проникая внутрь металла, волны попадают между его частицами, которые находятся в равновесии, то есть, колеблются в одной фазе. Расстояние между ними равно длине ультразвуковой волны. Этот показатель зависит от скорости прохождения через металлический шов и частоты самих колебаний. Зависимость определяется по формуле:

L=c/f, где

- L – это длина волны;

- с – скорость ее перемещения;

- f – частота колебаний.

Скорость же зависит от плотности материала. К примеру, в продольном направлении ультразвуковые волны двигаются быстрее, чем в поперечном. То есть, если на пути волны попадаются пустоты (другая среда), то изменяется и ее скорость. При этом, встречая на своем пути различные дефекты, происходит отражение волн от стенок раковин, трещин и пустот. А соответственно и отклонение от направленного потока. Изменение движения оператор видит на мониторе УЗК прибора, и по определенным характеристикам определяет, какой дефект встал на пути движения акустических волн.

К примеру, обращается внимание на амплитуду отраженной волны, тем самым определяется размер дефекта в сварочном шве. Или по времени распространения ультразвуковой волны в металле, что определяет расстояние до дефекта.

Область применения — где применяется ультразвуковой контроль

Ультразвуковой контроль весьма универсальный метод и обладает очень широкой областью применения. С его помощью можно контролировать как металлические, так и неметаллические изделия такие как: керамика, полимеры, стекло. Ограничением является лишь контроль пористых материалов, в которых происходит сильное затухание волн. Также весьма затруднительно использование данного метода при контроле изделий со сложной конфигурацией (резьбовые соединения) и контроль на малых толщинах.

УЗД (ультразвуковая дефектоскопия) применяется при контроле сварных швов и основного металла при техническом диагностировании, строительстве, реконструкциях в процессе эксплуатации и при монтаже. Применяется на таких объектах как :

- объекты котлонадзора (котельное оборудование);

- подъёмные сооружения (краны, подъёмники, лифты и так далее);

- объекты газоснабжения;

- горная промышленность (здание и сооружение, а также оборудование шахт и рудников);

- угольная промышленность;

- объекты контроля нефтяной и газовой промышленности;

- металлургическая промышленность;

- объекты химической и нефтехимической промышленности;

- железнодорожный транспорт;

- хранение, переработка зерна;

- объекты строительства (здания и сооружения, а также металлические конструкции);

- электроэнергетика.

Сфера применения УЗК

Данный метод контроля применяют в промышленной отрасли, а также при реконструкции и строительстве домов. Часто УЗК используют:

- При аналитической диагностике агрегатов, узлов.

- Для определения износа труб в магистральном трубопроводе.

- В атомной или тепловой энергетике.

- В сфере машиностроения, нефтегазовой, химической отрасли.

- При проверке сварных швов конструкций со сложной конфигурацией.

- При диагностике соединений металлов, имеющих крупнозернистую структуру.

- При сварке соединений узлов и котлов оборудования, которые находятся под воздействием давления, высокой температуры, агрессивной среды.

Методика применяется и в полевых, и в лабораторных условиях.

Проверенный на дефекты шов – это гарантия того, что конструкция безопасна для эксплуатации, надежна и может использоваться по назначению. Без проведения контроля на соответствие нормативам, ввод сооружения в эксплуатацию невозможен. Аккредитованная строительная лаборатория IRONCON готова провести УЗ-диагностику сварных соединений на объекте заказчика в полном соответствии с действующими нормами контроля.

Преимущества и недостатки методики

Преимуществами методы являются:

- Скорость проведения контроля — данный получают без задержек в режиме реального времени (не требуется проявка пленок или расшифровка данных с магнитных лент).

- Высокая универсальность метода позволяющая контролировать большую номенклатуру материалов и изделий.

- Возможно выполнение контроля во всех пространственных положениях.

- Возможна автоматизация метода.

- Контроль больших толщин (вплоть до 3–5 м).

- Метод безвреден для человека.

- Большинство оборудования компактно и портативно (облегчает работу в полевых условиях).

Как у медали 2 стороны, так и у данного метода есть своя 2 сторона – недостатки.

К недостаткам метода относятся:

- Сложно оценить реальные размеры дефекта.

- Ряд ограничений при контроле материалов, имеющих зернистую или крупнозернистую структуру в которых происходит сильное затухание волны.

- Имеется мёртвая зона при контроле поверхностных и подповерхностных дефектов.

- Требуется высокое качество зачистки поверхности при контроле контактными способами.

Порядок проведения УЗК

Рассмотрим порядок проведения ультразвуковой дефектоскопии на примере контроля сварных швов. Перед контролем должны быть завершены все работы на данном оборудовании.

Перед началом необходимо зачистить зону вдоль сварочного шва на расстояние Д которая рассчитывается по формуле Д= Lмах+30 мм; где L — длина зоны перемещения ПЭПа (как правило 120 — 150 мм).

Зачистку для проката можно не производить, а убрать только брызги металла и коррозию глубина которой более 1 мм. Все забоины, вмятины и неровности должны быть устранены. Зачистку производит с помощью металлических щеток, напильников, также с помощью шлифовальные машинки с применением абразивных кругов.

Шероховатость подготовленной поверхности должна быть не выше Rz40 а температура при которой будет производиться контроль должна быть в пределах от минус 30 до плюс 30 градусов.

Далее для создания акустического контакта на поверхность наносится контактная жидкость (глицерин, минеральные трансмиссионные и машинные масла, специализированные жидкости и гели).

После производится настройка дефектоскопа на стандартных образцах СО-2 и СО-3, а чувствительность устанавливается по искусственно выполненному отражателю (дефекту) на стандартном образце предприятия – СОПе. Конструкции СОПов с искусственными отражателями приведены ниже.

Стандартный образец (СОП) с зарубкой, такой применяется для настройки дефектоскопа с совмещенным ПЭПом

СОП «плоскодонка» — в котором выполнено отверстие с плоским дном, для настройки ПЭПа хордового типа.

Проверку исправности ПЭПов производят на стандартных образцах предприятия СО-2 и СО-3. СО-3 используют для определения точки выхода и стрелы.

С помощью СО— 2 определяют угол ввода.

На стандартном образце предприятия (СОПе) выполнен максимально допустимый дефект для данного объекта контроля при заданный толщине. По нему производится настройка чувствительности дефектоскопа. Сначала производится настройка сигнала, получаемого однократно отраженным лучом, а после настраивается сигнал, получаемый при контроле прямым лучом. Самые часто применяемый способы контроля прямым и однократно отраженным лучом.

Далее производится прозвучивание самого объекта. Преобразователь располагают перпендикулярно сварочному шву и плавно перемещают, удаляя и приближая совершая как бы возвратно-поступательные движения. В процессе совершения перемещений преобразователь поворачивают на угол от 10 до 15 градусов вправо влево. Шаг перемещения должен быть не более 5-6 мм.

В процессе сканирования дефектоскопист отслеживает получаемые сигналы на дисплее дефектоскопа и в случай брака отмечает место на изделии маркером или мелом.

Ниже можете ознакомиться со схемами прозвучивания различных сварочных соединений.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 — 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний. Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД. Контроль:

- толщины до 20 мм — стандартные настройки (зарубки);

- свыше 20 мм — настраиваются АРД-диаграммы;

- качества соединения — настраиваются AVG или DGS-диаграммы.

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-150.

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Параметры оценки результатов

Расшифровка результатов, полученных ультразвуковым методам контроля при прозвучивании сварных соединений, является одним из важных этапов работы.

При обнаружении дефекта измеряют:

- Глубину залегания дефекта.

- Протяженность.

- Расстояние между дефектами (если их несколько).

- Максимальную амплитуду от сигнала.

- Суммарную протяженность дефектов.

Результаты заносятся в журнал контроля, а также в заключение или протокол. В журнале контроля указывают:

- Номер сварочного стыка по формуляру и его тип;

- длина контролируемого участка;

- № СОПа;

- рабочая частота и угол ввода;

- результаты контроля;

- участки, которые не удалось проконтролировать (при отсутствии доступа);

- дата контроля и подписи дефектоскопистов.

Выявленные дефекты при контроле описываются с помощью буквенно-цифирного обозначения. Для обозначения дефектов следует использовать ГОСТ 14782.

Какие дефекты выявляет ультразвуковая диагностика

С помощью ультразвукового контроля труб и конструкций определяют ряд разнообразных дефектов, например:

- трещины на околошовном участке;

- поры в соединениях;

- непровары;

- расслоение наплавленного металла;

- несплавления шва;

- свищеобразные изъяны;

- провисание металла, которое возникает на нижнем участке сварного соединения;

- коррозионные поражения;

- несоответствие материала по химическому составу;

- зоны с искаженными геометрическими размерами.

Провести диагностику можно в таких металлах, как медь, чугун, легированные и аустенитные стали. При этом существуют и определенные геометрические рамки для применения метода, в частности:

- Глубина залегания шва (max) – 10 метров;

- Глубина (min) – 3-4 мм.

- Толщина шва (min) – 8-10 мм.

- Толщина металла (max) – 500-800 мм.

С помощью ультразвукового контроля труб и конструкций проверяют швы разного типа: продольные, плоские, кольцевые, тавровые, а также сварные стыки.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

УЗК сварных швов трубопроводов

Зачастую УЗК сварных швов трубопроводов проводят лишь с одной стороны. При этом используются ПЭПы наклонные и прямые. В зависимости от толщины стенки ПЭПы подбираются по частоте.

Ниже в таблице приведены критерии выбора преобразователя.

Если контролируются трубопроводы диаметром от 10 до 530 мм с небольшой толщиной стенки (до 8-9 мм), лучше использовать хордовый раздельно-совмещённые преобразователи. Это увеличит скорость контроля и точность полученных результатов.

Критерии выбора преобразователя в зависимости от диаметра трубопровода и толщины стенки приведены ниже в таблице.

Критические углы

При выполнении ультразвукового контроля оператору нужно выбрать тип преобразователя, выполнить калибровку и настройку прибора на предполагаемые дефекты объекта. Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Первый критический угол – это наименьший угол падения продольной волны, при котором преломленный луч не пересекает границу второй твердой среды. Например, для границы оргстекло-сталь он равен 27,5º.

Рекомендуем к прочтению Технология сварки блоков ДВС

Вторым критическим углом считают наименьший угол падения продольного луча, при котором преломление не проникает через границу во вторую твердую среду и при этом не обнаруживаются внутренние повреждения. Для оргстекла-стали он составляет 57,5º.

Третий критический угол – наименьший угол падения поперечного луча, при котором отсутствует отраженная продольная волна. Луч идет по поверхности объекта, не распознавая дефектов внутри него. Для пересечения границы сталь-воздух угол равен 33,3º.