Сведения о производителе

Непосредственно разработчиком данного станка является Экспериментальный научно-исследовательский институт металлорежущих станков.

Производителем, начиная с 1932 года и по сей день, является Московский станкостроительный завод. За основу первых конструкций был взят австрийский аналог Unimat SL.

Первичный вариант серии Универсал имел две направляющие. Универсал 3М в отличие от первых моделей значительно усовершенствован и вместо двух направляющих имеет одну большего диаметра, которая расположена посередине станины.

Электрооборудование токарного станка Универсал-3М. Общие сведения

По способу защиты от поражения электрическим током электрооборудование станка относится к классу I, т.е. имеет рабочую изоляцию, элемент для заземления и провод с заземляющей жилой для присоединения к источнику питания и заземлению.

Принципиальная электрическая схема станка приведена на рис.14, перечень элементов электрооборудования — в табл.4. Электроаппаратура расположена в отдельной коробке (см. рис.1, поз.6). Коробка закрыта крышкой. Крышка крепится двумя винтами, один винт находится в центре крышки под резиновым ковриком, другой крепит крышку к станине, обеспечивая заземление крышки.

Настольные станки серии Универсал

Это отдельная категория станков, которые выполняют схожие функции с большими производственными аналогами, но приспособлены для обработки мелких деталей и работы от бытовой сети.

Они стоят гораздо дешевле, крупных аналогов, а работают практически в любых условиях. Вся серия выпускается уже не одно десятилетие.

За это время станки модернизировались и имеют 3 поколения. Но при этом вся серия востребована и в современных условиях, поскольку обладает надежностью и долговечностью.

Описание работы электросхемы токарного станка Универсал-3М

Питание электрооборудования осуществляется от однофазной сети переменного тока напряжением 220 В, частотой 50 Гц.

Пуск и останов электродвигателя осуществляется с помощью реле KV (см. рис.14), которое управляется кнопками SB2 (пуск) и SB1 (останов). При пуске реле KV включается и становится на самопитание, подключая своими контактами электродвигатель к сети и обеспечивая нулевую защиту, т.е. отключение электродвигателя при отсутствии напряжения в сети. Защита электродвигателя от перегрузки производится пускозащитным реле А, которое разрывает пусковую цепь, отчего отключается реле KV. Повторный пуск возможен только через 15-50 с, т.е. после возвращения элементов тепловой защиты пускозащитного реле А в исходное положение.

При пуске электродвигателя увеличение его пускового момента происходит за счет подключения контактами пускозащитного реле А пускового конденсатора С1 параллельно рабочему конденсатору С2. После разгона электродвигателя и уменьшения, пускового тока конденсатор С1 отключается.

Реверсирование электродвигателя осуществляется с помощью переключателя SA, который при среднем (вертикальном) положении рукоятки обеспечивает отключение электродвигателя, т.е. его останов даже при включенном реле KV. Рукоятку следует оставлять в нейтральном положении

Назначение и область применения

Настольный станок Универсал -3М предназначен для обработки средних и маленьких заготовок в индивидуальных мастерских. Такой механизм можно часто встретить в кабинетах школ, институтов, различных колледжей.

Прекрасно подходит для использования в бытовых условиях. основными преимуществами являются:

- небольшое количество шума;

- возможность подключится к бытовой электросети;

- небольшие размеры станка;

- его универсальность.

Именно поэтому устройство пользуется популярностью у различных мастеров. Предназначен станок для выполнения следующих операций:

- отрезка;

- растачивание отверстий разного диаметра;

- просверливание отверстий и снятие фасок;

- проточка и расточка различных поверхностей, цилиндрических, конических.

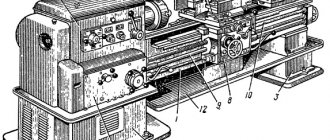

Общий вид токарного станка Универсал-3М

Фото токарного станка Универсал-3М

Фото токарного станка Универсал-3М

Фото токарного станка Универсал-3М

Конец шпинделя токарного станка Универсал-3М

Фото гитары токарного станка Универсал-3М

Фото привода токарного станка Универсал-3М

Технические характеристики оборудования

По сравнению с предшественниками токарный станок Универсал- 3М имеет улучшенные характеристики и потому значительно расширенные возможности по сравнению с аналогами. класс точности станка- Н. По ГОСТу это означает, что станок нормальной точности и допустимые расхождения в прямолинейном движеньи в 10 мкм.

Габариты

Размеры оборудования для токарных работ, рассматриваемой серии:

- 675 х410х20 мм;

- масса – 60 кг.

При приобретении важно правильно подобрать рабочую поверхность. Она должна соответствовать данным размерам. Обязательно произвести расчет, чтобы правильно распределить нагрузку и учесть, где будет наибольшая вибрация.

Размеры заготовки также имеют максимально допустимые значения в зависимости от расположения. При расположении над станиной наибольший возможный диаметр 150 мм. Если расположена заготовка сверху, по отношению к станине – диаметр не больше 9 см.

В длину конструкция заготовки при фиксации в центрах – 250 мм. С помощью сверления можно получить отверстие в 6 мм по диаметру.

У станка 9 ступеней вращения со скоростью от 200 об\мин до 3200 об\мин.

Расположение составных частей

К составным частям данного станка относятся:

- Собственно привод.

- Неподвижное основание.

- Шпиндельная (передняя) бабка.

- Приспособление для крепления резца (суппорт).

- Упорная бабка.

- Коробка электрооборудования.

Основной узел станка – станина и выполнена она литьем. Сюда прикреплены все главные детали устройства.

Передняя бабка

Передняя или шпиндельная бабка имеет две опоры, к которым с помощью подшипников прикреплен шпиндель. Это полая внутри конструкция из стали, имеющая внутренне отверстие. Шпиндель посредством работы шкивного привода получает 10 вращательных скоростей.

Спереди конец шпинделя оснащен резьбой М20. На нее можно насадить токарный или поводковый патрон.

Суппорт

Деталь имеет установленный резец и перемещается по продольным направляющим на 160 мм, а поперек на 55 мм. Суппорт на данном станке перемещается только вручную, поскольку ходовой винт не соединен с приводом.

Описание кинематической схемы токарно-винторезного станка Универсал-3М

Цепь привода главного движения

В этой цепи вращение шпинделя осуществляется от электродвигателя 3 через клиноременную передачу (см. рис.3) . Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 300 об/мин) можно получить, если шкив 13, жестко сидящий на валу электродвигателя, соединить ремнем с промежуточным шкивом 1, а тот в свою очередь по ручью «а» — со шкивом 2, свободно вращающимся относительно вала электродвигателя. Со шкива 2 по одному из двух свободных ручьев — «в» или «с» — вращение передается непосредственно на шкив 9, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 13 прямо на шкив 9, минуя промежуточные шкивы 1 и 2.

Еще две ступени (525 и 1000 об/мин) можно получить, если на шкив 13 надеть сменный шкив 12 так, чтобы торец, на котором имеются кулачки, был обращен наружу. Со шкива 12, как и в первом случае, вращение передается на промежуточный шкив 1, а с него по ручью «в» — на шкив 2, который передает вращение шкиву 9 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин.) получаются, если вал электродвигателя соединить со шкивом 2 через шкив 12 с помощью кулачков, имеющихся на одном из торцов последнего. Теперь по любому из четырех ручьев вращение можно передать на шкив 9.

Примечание: Cтупень 1200 об/мин может быть получена и без соединения вала электродвигателя со шкивом 2.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется, ходовым винтом 14.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на нем зубчатым колесом II.

Через зубчатое колесо 10 вращение передается зубчатым колесам 8 и А, далее — на промежуточный валик 5. Имеется два варианта передачи вращения на этот валик: первый вариант (на схеме обозначен цифрой I)- через блок зубчатых колес Б-В и колесо Г и второй (на схеме обозначен цифрой II) — через зубчатые колеса Б и В.

Первый вариант используется для осуществления подачи при обычном точении, второй — при нарезании резьбы. С валиком 5 жестко связано зубчатое колесо 6. С этого колеса на колесо 7, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 15 и 16 — и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 17, что обеспечит перемещение суппорта вправо. Все три колеса (15, 16 и 17) смонтированы на поворотном устройстве 4 (см. Д-Д) и находятся в постоянном зацеплении с зубчатым колесом 6 (центральным) . Таким образом, можно осуществить перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключить подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес II и 10 с помощью того же поворотного устройства 4 и пружины 18.

ВНИМАНИЕ! Во избежание поломки зубчатых колес цепи привода подач включение и переключение направления перемещения суппорта следует выполнить при невращающемся шпинделе.

Перемещение пиноли задней бабки и поперечное перемещение суппорта осуществляются маховичками через соответствующие винтовые пары, как показано на кинематической схеме.

Стандартный комплект поставки

При покупке в стандартный комплект входят определенные принадлежности и инструменты. В некоторых случаях могут быть и дополнительные компоненты.

Принадлежности

В базовый набор входят следующие принадлежности для станка серии Универсал:

- трехкулачковый патрон в комплекте с фланцем и кольцом;

- несколько обратных кулачков и ключ к патрону;

- хвостовик к разновидности сверлильного патрона;

- 2 упорных центра и один вращающийся;

- оправка в сборе для выполнения расточки;

- цанга Ф6 и Ф8;

- плоскошлифовальное устройство;

- фрезерно-сверлильное приспособление;

- тиски;

- заточка;

- механизм для обработки деревянных конструкций;

- подручник;

- лобзик;

- механизм для работы с дисковой пилой;

- экран;

- полиэтиленовая масленка;

- кожух патрона.

Инструменты

Инструменты к станку в стандартной комплектации:

- один рожковый ключ;

- несколько торцевых ключей;

- 7812-0373 40ХФА Н12х1 S=4;

- 7812-0374 40ХФА Н12х1 S=5;

- 7812-0375 40ХФА Н12х1 S=6;

- ключ для квадрата;

- стамеска;

- для ключа S10х13 ручка;

- резцы нескольких видов: проходной правый, расточный, подрезной, обрезной, резьбовой наружный и внутренний;

- пила лобзиковая и дисковая;

- сверло спиральное;

- фреза концевая с цилиндрическим хвостовиком Ø6,0 ГОСТ 17025.

Это полный набор, которого вполне хватает, чтобы производить все основные работы.

Фрезерно-сверлильное устройство многофункционального станка Универсал-3М

Фрезерно-сверлильное устройство станка Универсал-3М

Устройство (рис.4) представляет собой стойку 3, по направляющим которой перемещается стол 4. Перемещение осуществляется вращением, маховичка I, жестко связанного с ходовым винтом 2. Заготовка крепится к столу прихватами 11 с помощью шпилек 10, гаек 9, винтов 8 и сухарей 7, входящих в Т-образные пазы стола. Для того, чтобы наладить станок на фрезерные или сверлильные работы, необходимо стойку закрепить на суппорте станка с помощью планок 6 и винтов 5, как это показано на рис.4.

Концевая фреза или сверло закрепляются в цанговом зажиме или в специальном сверлильном патроне 12, входящем в комплект поставки.

Патрон 12 соединяется со шпинделем с помощью специального хвостовика 13, также входящего в комплект поставки.

Кроме прихватов для закрепления обрабатываемой детали могут быть использованы тиски, которые винтами с помощью сухарей крепятся к столу фрезерно-сверлильного устройства. На неподвижной губке тисков имеется два призматических паза, которые позволяют удобно закреплять детали цилиндрической формы.

Рекомендации по применению:

- при сверлильных работах — сверла 2300-0181 (ГОСТ 10902-77)

- при фрезерных работах — фрезы концевые 2220-0037 (ГОСТ 17025-71): Скорость резания не более 15 м/мин.

- Плоскошлифовальное устройство: Чашечный шлифовальный круг 18 (см. рис. 4) с помощь винта 19 и шайбы 20 крепится на оправке 15. Под круг и под шайбу положены прокладки 21 из картона. Оправка с установленным на ней кругом наворачивается на передний конец шпинделя станка. Затем на кожух 14, находящийся над шпинделем, надевается защитное кольцо 17 и винтами 16 с шайбами фиксируется на нем через пазы, предназначенные для регулировки положения защитного кольца относительно шлифовального круга.

Устройство и работа

На основе расположена пустая направляющая из стали. Это база для всех остальных частей. Второй базой является плоский вид направляющей этой же станины.

Спереди непосредственно под кожухом располагается винт продольного перемещения суппорта. Кронштейн, на котором закреплен электродвигатель привода станка, расположен с левой стороны передней бабки.

Кронштейн закрыт кожухом, под которым расположены шкивы от привода, которые вращают шпиндельную конструкцию, а также собственно конструкция привода подач.

Расположение органов управления токарным станком Универсал-3М

Расположение органов управления токарным станком Универсал-3М

Перечень органов управления токарно-винторезного станка Универсал-3М

- рукоятка управления движением подачи (включение механической продольной подачи суппорта влево, вправо и выключение ее)

- рукоятка управления главным движением (включение прямого вращения шпинделя, останов и включение обратного вращения)

- маховичок поперечного перемещения суппорта

- маховичок перемещения резцедержки

- рукоятка зажима пиноли

- маховичок перемещения пиноли

- маховичок продольного перемещения суппорта

- кнопка выключения питания электрооборудования станка (красного цвета)

- кнопка включения питания электрооборудования станка (черного цвета)

Виды функций станка и его конструкция

Универсал 2 – это станок довольно легко трансформирующийся в сверлильный либо фрезерный. Поэтому с его помощью можно отрезать, торцевать, резать резьбу резцом, растачивать отверстия, и точить простые или фасонные поверхности. А после перестановки узла главного движения на вертикально установленную направляющую сверлить, зенковать и даже фрезеровать, а также выполнять шлифовку плоскостей. Использование дополнительных принадлежностей позволяет делать следующее.

- Затачивать режущий инструмент.

- Резать листовой материал по прямой (циркулярной пилой).

- Строгать дерево.

- Вырезать из листового материала детали произвольной формы (лобзиком).

Основой, служащей для крепления остальных деталей и узлов станка является литая чугунная станина.

К ней крепится бабка изделия и две направляющих. Главный двигатель находится на бабке изделия. Упорная бабка устанавливается на направляющие. Вращение шпинделя главным и единственным двигателем происходит посредством шкивов и клинового ремня. А механизм подач, нередко называемый гитарой, связан с источником движения шестеренчатой передачей.

Наладка станка Универсал и правила работы на станке

При механической обработке различных материалов (сталь, чугун, дерево, пластмасса и т.д.) и выполнении различных видов обработки (обточка, распиловка, сверление, шлифование и т.д.) в зависимости от материала режущего инструмента (инструментальная, быстрорежущая сталь или твердый сплав) необходима определенная скорость резания для обеспечения хорошего качества поверхности и сохранения режущих свойств инструмента. Так, при очень большой скорости резания режущий инструмент быстро затупится, а при очень низкой — обрабатывавшая поверхность получится рваной или шероховатой. Для получения целесообразной скорости резания необходимо, чтобы шпиндель вращался с соответствующим числом оборотов n в минуту, которое можно определить по следующей простейшей формуле:

n = 320 · V/ D об/мин

где V — cкорость резания в м/мин;

D — диаметр обрабатываемой детали или режущего инструмента (когда вращается режущий инструмент). Рекомендуются следующие скорости резания:

- При точении по стали и чугуну — 50-80 м/мин твердосплавными резцами и 20-40 м/мин резцами из быстрорежущей стали.

- При точении по дереву — 80-150 м/мин.

- При сверлении — 15-30 м/мин.

- При шлифовании — до 20 м/сек.

- При фрезеровании — 15-30 м/мин.

- При заточке — до 20 м/сек.

- При распиловке по дереву — 300-500 м/мин.

- При работе лобзиковой пилой n = 280-710 об/мин.