У домашних мастеров потребность в шлифовке габаритных изделий возникает достаточно редко. По этой причине в гаражных и дачных мастерских ленточно-шлифовальное оборудование, как правило, представлено болгарками и ручными ленточными шлифмашинами. С другой стороны, при отделке деревом загородного дома или строительстве бани всегда требуется шлифовка большого количества плоских и объемных деталей. Необходимость в таких работах появляется эпизодически, а стационарный ленточно-шлифовальный станок фабричного производства (гриндер) стоит довольно дорого — от 12 000-15 000 рублей. В этой ситуации наилучшее решение — самому сделать разборную шлифовальную установку с требуемыми размером рабочей зоны и скоростями обработки.

Устройство и материалы

Стационарные самодельные ленточные шлифовальные станки, как правило, имеют вертикальную компоновку, которая наиболее удобна для шлифовки габаритных изделий из металла, дерева и пластика. В качестве приводов в них используют действующий электроинструмент или двигатели от отживших свой век стиральных и швейных машинок. Далее рассмотрим процесс изготовления и сборки такого ленточного станка, который должен отвечать следующим требованиям:

- высота рабочей зоны — 50-60 см;

- габаритные размеры в горизонтальной плоскости — не более 30х40 см;

- ширина шлифовальной ленты — 5 см;

- использование одного из распространенных размеров непрерывной ленты;

- привод от имеющейся в наличии болгарки;

- возможность быстрой сборки, разборки и установки на новом месте.

В таких устройствах движение шлифовальной ленты обеспечивается системой вращающихся валиков, один из которых является ведущим, а остальные — направляющими и натяжными. В домашних мастерских можно встретить различные варианты станков, размер и компоновка которых зависит от потребностей, возможностей и фантазии конкретного мастера. Вполне надежной и полностью функциональной является кинематическая схема с тремя вращающимися валиками, поэтому далее будет описан процесс самостоятельного изготовления именно такого ленточно-шлифовального станка.

Выбор шлифовальной ленты

Для станка с рабочей зоной 50 см вполне подойдут непрерывные ленты длиной 1200 и 1220 мм и шириной 1000 и 1500 мм. В первом случае их нужно будет разрезать вдоль на две части, а во втором — на три. Выбор зернистости ленты зависит от вида обрабатываемого материала, т.к. срезанные при шлифовке частицы, которые забивают пространство между зернами абразива, у различных материалов отличаются структурой и размером. При обработке на ленточных шлифовальных машинах пластика и древесины используют зернистость 80-100 Р, а при шлифовании металлов — 30-40 Р и ниже.

Что такое ленточный шлифовальный станок

Ленточный шлифовальный станок, также известный как ЛШМ или гриндер, используют для следующих типов работ:

- изготовление, периодическая заточка ножей;

- завершающая шлифовка деревянной поверхности перед покрытием лаком или покраской;

- закругление острых углов обрабатываемых деревянных заготовок;

- заточка прутьев с острым концом.

Ленточный шлифовальный станок годится для работ не только с деревом, но также с фанерой и некоторыми видами металлов: медью, латунью, алюминием, сталью. По сути, гриндер выполняет все те же задачи, что точило.

Устройство ленточного шлифовального станка следующее:

- В основе – три шкива. При включении двигателя начинает вращаться самый главный шкив, который приводит в движение ремень с абразивной лентой.

- Второй шкив аналогичной толщины, но меньшего радиуса, закрепляется на подшипнике.

- Третий шкив устанавливается и вращается на верхнем рычаге. Функция этого колеса – держать в тугом натяжении абразивный ремень. С обратной стороны ленточной шлифмашины верхний рычаг прикрепляется к раме с помощью пружины.

Общее устройство

Самодельный гриндер. Важные моменты.

Конструкций самодельных гриндеров множество. Кто-то делает их с применением двигателя от старой стиральной машины, кто-то делает из старой болгарки или дрели, но объединяет все эти модели одни и те же технические детали. Разберём их подробнее.

Габаритные размеры и конструкция

Каких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент.

Абразивные ленты для гриндера по ширине выпускаются двух типоразмеров: 50 и 100м. Длина таких лент может быть 610, 915, 1230, 1600, 1800, 2000 миллиметров.

Лучше всего если у вас в наличии будет абразивная лента нужной длины, тогда под нее легче будет подгонять размеры гриндера.

Основные узлы гриндера – это каркас станка с рабочим столиком и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик, бочкообразный ролик и при необходимости дополнительные ведомые ролики. Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

Ленточно шлифовальный станок с двигателем от стиральной машины.

Тот же станок с двигателем от стиральной машины. Вид с другого ракурса.

Чертеж.

Станок изготовлен с каркасом из фанеры.

Гриндер.

Гриндер с мебельным газовым амортизатором.

Данный станок изготовлен с применением роликов от ГРМ автомобиля.

Еще один ленточный станок с каркасом из фанеры.

Гриндер с приводом от болгарки.

Компактный станок с мебельным газовым амортизатором.

Компактный ленточно — шлифовальный станок на двух роликах.

Станок с каркасом из фанеры.

Если гриндер будет работать с длинными абразивными лентами, то без дополнительных ведомых роликов не обойтись.

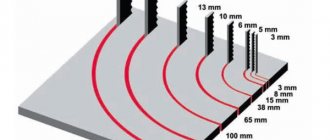

Зачем нужен ролик бочкообразной формы? При сборке станка практически невозможно выдержать идеальную параллельность осей всех роликов. По этой причине лента стремиться сойти с роликов. Чтобы устранить этот недостаток, применяется бочкообразный ролик. Регулируя наклон его оси, можно “заставить” абразивную ленту остаться на месте.

Для регулировки оси бочкообразного ролика можно использовать принцип обычной дверной петли. Ось ролика приваривается на подвижную часть петли, а регулировка производится с помощью болта. Который упирается в подвижную часть петли.

На фото изображен бочкообразный ролик гриндера.

Обратите внимание на бочкообразный ролик и регулировочный болт.

Бочкообразный ролик вместе с механизмом регулировки.

Бочкообразный ролик гриндера.

Механизм натяжения абразивной ленты можно сделать несколькими способами. Самый распространенный-это с помощью пружины, второй – это с помощью мебельного газового амортизатора и третий с помощью обычной резины, например от велосипедной камеры. Если будет использоваться мебельный газовый амортизатор, то нужно знать, что при низких температурах он плохо работает.

Упор для ленты рекомендуется сделать двухслойным. Основу упора выполнить из металлического листа и наклеить на нее гладкую керамогранитную плитку. Таким образом упор практически не будет греться при интенсивной работе на гриндере. Также керамогранитная плитка изнашивается намного медленнее, чем металл. Ее можно будет удобно заменять по мере износа, нужно будет только прогреть строительным феном соединение, и она отклеиться. Клеить можно на обычный силиконовый герметик для мрамора, например Silirub MA фирмы Soudal.

Упор должен иметь возможность регулировки относительно ленты. Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0.5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

Керамогранитная плитка на гриндере.

Как рассчитать диаметр приводного ролика.

Чтобы рассчитать диаметр приводного ролика, нужно знать скорость ленты, с которой будет работать гриндер и количество оборотов двигателя.

Скорость ленты должна выбираться по рекомендациям производителя лент. Например, для ленты 3M Cubitron по стали должно быть 22-25 м/с, от того же производителя на ленты с цирконатом алюминия рекомендуется скорость 30-35 м/с. Скорость ленты сильно зависит не только от типа абразива, но и от величины зерна. А так в среднем рекомендуется на углеродистую сталь 32 — 38 м/сек, легированная и нержавеющая сталь 18-30 м/сек, Титан -15 м/сек, цветные металлы 35-45 м/сек, пластики 10-30 м/сек, ковкий чугун 38-34 м/сек, серый чугун 35-45. Что касается дерева, то рекомендуется не превышать 20 м/сек, также нужно знать, что разное дерево будет гореть на разной скорости.

Формула для расчета скорости ленты:

V ленты (м/с)= (3.14* D * N) / 60000,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Формула для расчета диаметра приводного ролика:

D(мм)=(V*19108) / N,

где V-скорость ленты в м/с , N-обороты двигателя в минуту.

Пример расчета. Нужно рассчитать диаметр приводного ролика для обработки стали (22-25 м/с). Электродвигатель 2800 об\мин.

D=25*19108\2800=170,6мм

Скорость оборотов ленты под разные материалы можно регулировать изменением диаметра приводного ролика или регулированием оборотов двигателя. Также следует понимать, что с увеличением диаметра приводного ролика растет нагрузка на двигатель и если он небольшой мощности, например, от стиральной машины, то он будет часто останавливаться даже от незначительной нагрузки.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о станках сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотов\мин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

P(вт)=(D*N)\570,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но включенный в однофазной сети 220В, то его расчетная мощность при подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже от номинала. Это необходимо учитывать. Например, по расчету необходим электродвигатель мощностью 800 ватт, и двигатель будет использоваться трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Рекомендуем прочитать:

Как выбрать и склеить ленту для гриндера.

Если в изготовлении ленточно-шлифовального станка будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Как сделать ролики для ленточно — шлифовального станка

Если у вас есть знакомый токарь, то у вас не должен возникать подобный вопрос. Ну а если подобных знакомств нет, то данная информация будет вам полезна.

Существует несколько способов сделать ролики.

Приводной ролик удобно изготавливать из листа фанеры. Сначала размечаются круги нужного диаметра, затем они вырезаются с помощью электролобзика. После этого фанерные круги склеиваются между собой.

Склеиваем фанерные круги.

После склейки центральное отверстие ролика рассверливается под диаметр вала электродвигателя. Теперь необходимо сделать шпоночный паз в отверстии. Его легко сделать с помощью напильника.

Изготовление шпоночного паза в фанерном ролике.

Приводной фанерные ролик со шпоночным пазом.

После одеваем ролик на электродвигатель и обтачиваем его с помощью стамески, крупного напильника или УШМ (болгарки) с зачистным кругом.

Обтачиваем фанерный ролик болгаркой.

Чтобы приводной ролик меньше проскальзывал, его можно обработать жидкой канифолью.

Самый простой способ сделать ведомые ролики — это просто набрать их из подшипников подходящего диаметра на каком-либо валу. В качестве вала можно использовать болты с неполной резьбой. Подшипники нужны закрытые, иначе они будут быстро забиваться пылью и выходить из строя.

В качестве роликов можно использовать ролики от ГРМ автомобиля, но не покупать новые, а спросить их на любом СТО. Только желательно, чтобы ролики были плоские без буртиков. Такие буртики могут резать края ленты.

Еще один способ — это нарезать ролики коронкой из листа фанеры и склеить полученные шайбы между собой. Можно дополнительно их закрепить саморезами. После внутри ролика необходимо просверлить два отверстия с двух сторон ролика под подшипники. Глубина таких отверстий должна равняться ширине подшипников. Такие отверстия удобно сверлить с помощью перьевого сверла по дереву. Когда отверстия будут готовы, то сверлим по центру ролика сквозное отверстие под ось ролика. Диаметр этого отверстия должен быть немного больше диаметра внутренней обоймы подшипника, иначе подшипник будет подклинивать внутри ролика.

После этого ролик практически готов, осталось только отшлифовать его по наружи и придать ему нужную форму, если это будет бочкообразный ролик.

Фанерный ролик.

Обтачиваем ролик с помощью болгарки.

Ролики можно сделать из круглого капролона или другое название этого материала полиамид-6. Процесс изготовления ролика не отличается от предыдущих. Отрезаем заготовку нужной длины, сверлим отверстия перьевым сверлом под подшипники и обтачиваем по наружи с помощью болгарки.

Еще один способ сделать ведомые ролики — это использовать муфты от полипропиленовой трубы. В продаже есть бочкообразные муфты. Например, муфта чешского производства d 32 Wavin Ekoplastik.

Муфта пластиковая сантехническая.

На этой фотографии хорошо видно, что данная пластиковая муфта имеет форму бочки.

Под эту муфту хорошо подходит подшипник № 201. Подшипник можно запрессовать в муфту с помощью тисков.

Если необходимо сделать прямой ведомый ролик или не смогли найти бочкообразную муфту, то можно сделать ролик из двух прямых муфт. При необходимости данный ролик можно обточить до бочкообразного состояния.

Схема ролика из двух пластиковых муфт.

Детали для изготовления ролика гриндера.

Для одного ролика понадобиться две пластиковые муфты с внутренним диаметром 32мм, три подшипника №201 и шайбы под болт м12. Сначала пластиковые муфты обрезаются, с одной стороны, таким образом, чтобы расстояние от края муфты до внутреннего ребра получилось 5мм. Нам необходимо, чтобы подшипник смог войти в муфту только на половину своей ширины, то есть на 5мм. Подшипник должен упереться во внутренне ребро муфты.

На фото муфта пластиковая размеченная перед обрезкой.

После обрезки муфт запрессовываем с помощью тисков подшипник между двумя муфтами. Он окажется внутри ровно посередине будущего ролика.

Теперь подкладываем шайбы и запрессовываем два подшипника по краям ролика.

Между подшипниками закладываем шайбы.

Осталось только отшлифовать ролик по наружи.

Шлифуем ролик с помощью болгарки.

Рекомендую посмотреть видео по данной теме.

Ленточный шлифовальный станок своими руками из электрической дрели

Ещё один способ сделать в домашних условиях станок для шлифовки с ленточной передачей подразумевает использование в качестве привода электродрели. Модели на аккумуляторе не подойдут, требуется именно сетевая дрель.

Какие понадобятся инструменты

Для изготовления своими руками ленточной шлифмашины понадобятся следующие материалы:

- Электродрель;

- деревянные перила;

- толстый фанерный лист;

- резьбовая шпилька;

- стальной лист толщиной не меньше 3 мм;

- подшипники, гайки, болты, шайбы разных размеров;

- строительные уголки с отверстиями;

- несколько деревянных брусков для крепления дрели.

Порядок изготовления самодельной шлифмашины из электрической дрели

Поэтапно технология изготовления ленточного шлифовального станка будет следующей:

- От перил отрезается два куска одинаковой длины под опоры станины.

- С помощью коронки по дереву из фанерного листа вырезается много кругов одинакового диаметра. Круги затем накладываются друг на друга и склеиваются в ведущее и ведомое колесо. В этом варианте ленточного шлифовального станка роликов будет не три, как обычно бывает, а два.

Круги для колёс

- Из того же фанерного листа отрезается прямоугольник, который будет основанием ленточной шлифовальной машинки.

- Опоры из перил прикручиваются к основанию саморезами.

- По центру склеенных роликов сверлится отверстие с диаметром крепежного болта. Кроме того, сверху и снизу каждого колеса необходимо высверлить посадочные места под уплотнительные подшипники.

- С одной стороны перил сверлятся выемки для резьбовой шпильки, на которой будет крепиться приводное колесо.

- На втором куске деревянных перил прорезаются два отверстия для шпильки с ведомым роликом. Затем колёса устанавливаются в назначенные места.

Вырезание отверстий в опоре

- Из деревянных брусьев изготавливается составное держащее приспособление для дрели. К станине ленточной шлифовальной машины прикручивается прямоугольная площадка длины чуть большей, чем диаметр колеса. После этого вырезаются два одинаковых П-образных деревянных фрагмента с полукруглыми выемками.

Нижняя деталь с полукруглым пазом

Вместе эти пазы должны составить круг такого диаметра, чтобы туда без помех проходил патрон электродрели. Убедившись в соблюдении этого условия, мастер устанавливает на ближний к себе край приделанной площадки первый П-образный брус, сверху ставит второй, и затем скрепляет воедино бруски и опорную площадку болтами с гайками.

- В паз устанавливается электродрель, к патрону подводится и надёжно зажимается конец резьбовой шпильки приводного колеса.

Подведение дрели

- С внешней стороны обоих опор будущего ленточного шлифовального станка прикручивается по уголку с отверстиями. Дальше надо соединить дырку уголка с краем винта, на котором закреплено ведомое колёсико. Для этого понадобится приварить торцом гайку к длинной резьбовой шпильке. Гайка надевается на винт колеса, а шпилька заходит в отверстие уголка, и фиксируется с обратной стороны. Операция делается для регулировки натяжения абразивной шлифовальной ленты.

Соединение уголка с крепежом ролика

- Дополнительно сверху на опоры прикрепляется платформа из стального листа. Замеряется расстояние между краями роликов, и вырезается фрагмент стали примерно такой же длины. Платформа прикручивается к опорным перилам.

Платформа

- Теперь осталось интегрировать в систему шлифовальную ленту. Конец полосы заводится под колёса, выводится наверх с другой стороны и идёт поверх стальной платформы.

Подведение шлифовальной ленты

Этот конец удерживается одной рукой, а вторая подводит к нему продолжение ленты. На месте, где заканчивается удерживаемый конец, шлифовальная лента разрезается, и задача – соединить два края в одну ременную передачу. Для этого стоит взять ещё один маленький кусок абразивной полосы, перевернуть вверх дном и обильно капнуть надёжным клеем.

Соединительный кусочек с клеем

Низ обоих концов разрезанной полосы приклеивается к этому фрагменту очень тщательно, ведь при плохом креплении такой ремень быстро порвётся, и придётся затягивать шлифовальную ленту заново.

- В паз подводится электродрель, запуском двигателя тестируется работа собранного ленточного шлифовального станка.

Тестирование готового станка

Самодельный ленточный шлифовальный станок из дрели может быть выполнен как в горизонтальном, так и в вертикальном виде. Для второго варианта дополнительно устанавливается перпендикулярный опорный столик.

Необходимые инструменты и материалы

Для изготовления самодельной шлифовальной машины я использовал следующие детали:

- Дрель.

- Корончатое сверло 60 мм.

- Фанера.

- Деревянный брус и перила.

- Листовой металл.

- Резьбовая шпилька.

- Ножовка по дереву.

- Строительный угол.

- Подшипники 4 шт. (внутренний диаметр 8 мм).

Также потребуется для изготовления станка подготовить необходимое количество различных метизов (гаек, саморезов и шайб).

Изготовление гриндера от Чапая

Гриндеры «От Чапая» пользуются у профильных специалистов абсолютным авторитетом за свою продуманность конструкции, функциональную универсальность и высокое качество изготовления. Семейство этих станков было разработано инженером и предпринимателем из г. Коврова Андреем Чапаем, который скончался в начале 2022 года.

Сегодня их производством и продажей продолжает заниматься его супруга.

Гриндер от Чапая.

Чапаевские станки способны обрабатывать дерево, металл, пластик, камень. Их заказывают люди, которые нуждаются в постоянном применении этого инструмента и его специальной настройке. Такие гриндеры – пример самодельных устройств с высокой производительностью.

Схема конструкции гриндера

Отличие ленточного гриндера от привычных шлифовальных станков состоит в применении для обработки шлифовальной ленты, а не диска. Это позволяет подбирать нужную степень зернистости и обрабатывать значительные площади.

Установленная в натяжной прибор абразивная шина передвигается вращением приводного вала. Шлифовка производится при соприкосновении поверхностей детали и движущейся шины.

Схема гриндера.

Устройство гриндеров не отличается от конструкции стационарных дисковых станков. Основные элементы:

- Система барабанов. Предназначена для установки шины. Состоит из приводного и нескольких ведомых валов.

- Станина. Конструкция элемента зависит от назначения для определённого типа обрабатываемого материала. Для древесины применяется облегчённая станина, для металлических – более мощная.

- Натяжная система. Используется для поддержания шины в постоянно натянутом положении.

- Электрический блок из электродвигателя и управляющего узла. Как дополнительный элемент включается узел повышения/снижения оборотов на базе ременной передачи.

Техника безопасности при работе на шлифовальном гриндере

Как и любая другая работа на любых других станках, шлифовка на самодельном ленточно шлифовальном станке подпадает под довольно жесткие правила безопасности, которых нужно строго придерживаться.

Принцип работы гриндера.

Эти правила следующие:

- Категорически запрещено трогать руками все, что движется во время работы станка и рабочей поверхности.

- Пользоваться защитными очками во время работы для защиты от раскалённых абразивных частиц.

- Тщательно проверять, крепки ли соединения и крепления всех движущихся частей гриндера.

- Следить за состоянием оплетки электрических проводов.

- Защитных кожух обязателен, даже несмотря на то, что он немного сужает угол обзора.

Рабочая лента

У ленточного гриндера всегда можно увидеть пружину, которая необходима для того, чтобы обеспечивать автоматическое натяжение ленты-наждака. Если использовать такую пружину, то менять ленту будет очень удобно, а ее натяжение будет регулироваться автоматически. Следует сразу сказать, что менять ленту даже при обработке одного изделия необходимо будет несколько раз. Обработку любой металлической детали необходимо начинать с лентой с более крупным абразивом, постепенно меняя ее на более мелкую.

Очень важное внимание следует уделить склеиванию ленты. В интернете есть варианты правильной склейки, также можно посмотреть этот процесс на видео. Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе. Шов на ленте делается только встык и его необходимо обязательно усилить, для чего используется полоска плотной ткани, подкладываемая с обратной стороны склеиваемого участка. Для склеивания ленточного наждака необходимо использовать только эластичный клей, и он должен быть очень качественным.

Для качественного и надежного склеивания ленты для ленточного наждака вам понадобится ее правильная подготовка. Склеивать ленту можно при помощи клеевой палочки для термопистолета: такой способ можно наглядно изучить в ролике выше. Для нагрева можно применить обычный технический фен.

При желании, можно сделать свой самодельный шлифовальный станок еще более универсальным, для этого его следует оснастить дополнительным столиком, размещаемым со стороны самого большого шкива. Это позволит вам выполнять обработку деталей на ленточном гриндере, прижимая их к ленте-наждаку со стороны самого большого шкива. Если вы решите сделать такой столик, то необходимо будет предусмотреть возможность изменения направления движения ленточного наждака, который всегда должен перемещаться по направлению к рабочему столу, а не от него.

С более простой конструкцией гриндера можно ознакомиться в видео ниже:

Области применения станка

Основными задачами, которые выполняет ленточный станок шлифовальной группы, являются: финишное выравнивание обрабатываемой поверхности, доведение уровня шероховатости поверхности до требуемого, доведение обрабатываемых поверхностей до уровня гладкости перед их покрытием лаком и другими отделочными материалами. Также ленточный станок применяется для устранения незначительных дефектов обрабатываемой поверхности: углублений, возвышений и заусенцев, обработки финишного покрытия: удаления наплывов грунтовки и лака, грата, шлифовки внутренних поверхностей, обработки закруглений на поверхности детали.

Вариант заводского производства, чертежи которого вполне можно использовать для создания аналогичного самодельного устройства.

Ленточный станок может быть использован для обработки деталей, изготовленных из различных материалов: древесины, простой и легированной стали, цветных металлов. Что удобно, обрабатывать при помощи ленточного станка можно детали, которые имеют различную форму: четырехугольную, круглую и плоскую. При помощи такого оборудования можно обрабатывать круглые и трубные детали, отличающиеся большим диаметром своего поперечного сечения.