Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Точение алюминия: проблемы и их решение

Алюминий – довольно податливый в плане обработки материал. Его можно точить на высокой скорости. Однако особенности в резании тоже присутствуют.

У алюминия существует две ключевых проблемы, с которыми можно столкнуться во время обработки. Это высокая вязкость материала, а также склонность к налипанию. Эти особенности необходимо учитывать при выборе обрабатывающего инструмента и режимов резания.

Начнём с повышенной вязкости металла

. Чистый алюминий и мягкие деформируемые алюминиевые сплавы во время обработки образуют очень длинную стружку, которая норовит обмотаться вокруг инструмента и забить собой стружкоотводные канавки. Это нередко приводит к перегреву инструмента или его поломке.

Эта особенность вынуждает принимать особые меры для устранения негативных последствий. В частности, режущие кромки на пластинах должны быть максимально острыми. Для лучшего отвода стружки необходимо использовать СОЖ.

Если в алюминии содержится большая примесь кремния (свыше 13%), то никаких проблем с ликвидацией стружки у вас не будет – она значительно короче и легко удаляется. Однако для точения высокопрочных алюминиевых сплавов предпочтительно применять пластины с алмазным напылением.

Вторая особенность, которую нужно обязательно учитывать при резании алюминия, — это его склонность к налипанию

на режущую кромку инструмента. Край затупляется, на инструмент оказывается повышенная нагрузка. Как следствие, низкое качество обработки, образование наростов на инструменте и в зоне резания, увеличение температуры, ведущее к перегреву и заклиниванию инструмента.

Негативных последствий можно избежать, если установить более производительный режим работы, т.к. низкая скорость резания лишь усугубляет проблему. Также необходимо выбирать максимально гладкий инструмент, предназначенный для точения алюминия и его сплавов.

Компания ТИГРОТЕХ предлагает лучшие пластины для обработки цветных металлов от американского производителя Kennametal. Легкий выбор под различные задачи.

Компания ТИГРОТЕХ открыто показывает цены и сроки поставки на приводной инструмент SMW-Autoblok.

С ними вы можете ознакомиться в в нашем каталоге нашем каталоге.

Источник

Скорость резания

Это скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

V= π*d*n/1000 (1)

V – это скорость резки,

d – диаметр обрабатываемого материала, измеряется в миллиметрах,

n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом. Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений. В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

Если необходимо выполнить продольные или поперечные точения, то значение V будет:

V= Cv*Kv/T*t*S (2)

T – период стойкости резца,

t – глубина резки металла,

S – скорость подачи.

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Особенности процесса

Токарная отделка осуществляется на специальных станках с помощью резцов. Главные движения выполняются шпинделем, который обеспечивает вращение закрепленного на нем объекта. Движения подачи совершаются инструментом, который закреплен в суппорте.

К основным видам характерных работ относятся: торцевое и фасонное обтачивание, растачивание, обработка углублений и канавок, подрезание и отрезание, оформление резьбы. Каждый из них сопровождается производительными движениями соответствующего инвентаря: проходных и упорных, фасонных, растачивающих, подрезных, отрезных и резьбовых резцов. Разнообразный типаж станков позволяет обрабатывать мелкие и очень крупные объекты, внутренние и внешние поверхности, плоские и объемные заготовки.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования. Токарные, фрезерные станки т.д.

- Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

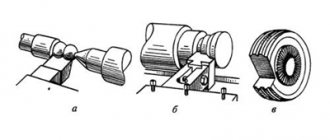

Виды и назначения токарных резцов

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Полезные статьи

Рекомендации по резке металла при помощи газового резака

Какое озеро в мире самое крупное

Компании по обработке металла в Нижнем Тагиле

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи. Это нужно для использования всех мощностей станка.

- Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Пример

Для определенных условий обработки на токарно-винторезном станке модели IК62 определим значения теоретической скорости резания Vт:

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава ВК8

- , м/мин;

- – при точении проходным резцом, оснащенным напаянной пластиной из твердого сплава Р18

- , м/мин.

Значения Сv = 5640 и 1500, m = 0,8, Хv = 0,55 и Уv = 0,55 приняты из справочных нормативных материалов по резанию.

Необходимо отметить, что скорость резания не оказывает существенного влияния на шероховатость, как значение подачи.

По паспортным данным станка IК62 определяем фактическую скорость резания Vд.

Расчетная частота вращения шпинделя

, пр (для Vт = 120 м/мин):

На станке Vт – теоретическая скорость резания для данных условий обработки, м/мин; Dз – диаметр заготовки, мм.

Машинное время обработки

определяется по формуле

где l – длина заготовки, мм;

l2 – длина перебега, по нормативным таблицам: для глубины резания

где d – диаметр, обработанной поверхности;

l1 – длина врезания

где φ – главный угол в плане проходного резца, примем равным 60°.

S – продольная подача резца за один оборот заготовки. Теоретическое значение подачи S = 0,6 мм/об заменяем величиной ближайшей подачи, имеющейся на станке IК62, т.е. S = 0,61 мм/об.

Мощность Nр, затрачиваемую на процесс резания, при силе резания Рz = 300 кГ определяем по формуле

Необходимая мощность электродвигателя для выполнения заданного режима обработки

где η – коэффициент полезного действия (кпд), равный 0,75.

Коэффициент загрузки станка IК62 для указанной обработки, при мощности его электродвигателя Nст = 10 кВт.

К параметрам процесса резания относят основное (технологическое) время обработки – время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки.

При токарной обработке цилиндрической поверхности основное (машинное) время и элементы режима резания связаны зависимостью

где Li = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи ( l – длина обрабатываемой поверхности, мм; l1 = t·ctgφ – величина врезания резца, мм; l2 = 1–3 мм выход резца (перебег)), i =H/t число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку (Н – толщина удаляемого слоя металла, мм).

В целом штучное время состоит

где Тв – вспомогательное время необходимое для выполнения действий, связанных с подготовкой к процессу резания (подвод и отвод инструмента, установка и снятие заготовки и т.д.);

Тоб – время обслуживания рабочего места, оборудования и инструмента в рабочем состоянии;

Тп – время на отдых и естественные потребности, отнесенное к одной детали.

2.2. Выбор рациональных режимов резания при точении

Элементами режима резания являются: глубина резания, подача и скорость резания.

Глубина резания t (мм) – расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней. При точении – это толщина слоя металла срезаемого за один проход резца. При обтачивании, растачивании, рассверливании

где D – наибольший диаметр касания инструмента с деталью, мм; d – наименьший диаметр касания инструмента с заготовкой, мм.

При сверлении t = D / 2,

где D – диаметр отверстия, мм.

При отрезании и вытачивании канавки глубина резания соответствует ширине прорези, выполняемая резцом за один проход. Подача (мм/об) – величина перемещения инструмента за один оборот заготовки. Различают продольную, поперечную и наклонную подачи в зависимости от направления перемещения резца. Рекомендуется для данных условий обработки выбирать максимально возможную величину подачи.

Скорость резания V (м/мин) – путь, который проходит наиболее удаленная от оси вращения точка поверхности резания относительно режущей кромки в направлении главного движения в единицу времени. Скорость резания для станков с главным вращательным движением (токарных, сверлильных, фрезерных) подсчитывается по формуле

V = p Dn / 1000 » Dn / 320,

где D – наибольший диаметр заготовки (при токарной обработке),

диаметр сверла (при сверлении) или диаметр фрезы (при фрезеровании), мм;

n – частота вращения заготовки или инструмента, об/мин.

Режим резания, который обеспечивает наиболее полное использование режущих свойств инструмента и возможностей станка при условии получения необходимого качества обработки, называется рациональным.

Для повышения производительности труда рекомендуется работать с возможно большим режимом резания. Однако его увеличение ограничивается стойкостью инструмента, жесткостью и прочностью обрабатываемой детали, узлов станка и его мощностью.

Высокая производительность может быть достигнута, если в первую очередь будут приняты наибольшие возможные значения глубины резания и подачи и в зависимости от них – допустимая скорость резания, обеспечивающая принятую стойкость инструмента.

Выбор режима резания выполняют на основании исходных данных: чертежа обрабатываемой детали, размеров заготовки, типа, материала и геометрии инструмента, паспортных данных станка в следующем порядке.

Читать также: Самоделки из барабана от стиральной машины

1. Глубина резания принимается в зависимости от величины припуска. Рекомендуется вести обработку за один проход. Минимальное число проходов определяется мощностью станка, жесткостью детали и заданной точностью обработки. При черновой обработке (если условия позволяют) глубину резания назначают максимальной – равной всему припуску. Точные поверхности обрабатывают вначале предварительно, затем окончательно. При чистовой обработке глубину резания назначают в зависимости от требуемых степени точности и шероховатости поверхности в следующих пределах: для шероховатости поверхности до R z от 10 до 20 включительно глубина резания 0,5 – 2,0 мм, для R z от 2,5 до 0,063 – 0,1 – 0,4 мм.

2. Подачу выбирают из нормативных таблиц в зависимости от марки обрабатываемого материала, размеров заготовки и выбранной глубины резания. Рекомендуется для данных условий обработки выбирать максимально возможную величину подачи. При черновой обработке ее значение ограничивается жесткостью детали, инструмента и допустимым усилием предохранительного механизма подачи станка. Подача для чистовой обработки определяется главным образом шероховатостью обрабатываемой поверхности. Для уменьшения шероховатости подачу следует принимать меньшей.

Окончательно подачу корректируют исходя из данных станка и принимают ближайшую из имеющихся на станке.

3. Скорость резания, допускаемая инструментом, определяется заданной стойкостью резца, глубиной резания, подачей, твердостью обрабатываемого материала и рядом других факторов. Средняя стойкость резца обычно принимается равной 30–90 мин.

Скорость резания назначают по соответствующим нормативным таблицам в зависимости от свойств обрабатываемого материала, принятых значений глубины резания и подачи. Такие таблицы составлены для определенных условий работы. Поэтому если действительные условия резания отличаются от нормативных, выбранную скорость надо умножить на поправочные коэффициенты, прилагаемые к таблицам.

4. Зная скорость резания, определяют частоту вращения n (об/мин) из формулы

n = 1000V / p D » 320V / D,

где V – скорость резания, м/мин; D – наибольший диаметр касания инструмента с заготовкой, мм.

Так как станок точно такой частоты вращения шпинделя может не иметь, вследствие ее ступенчатого регулирования, то назначают ближайшую меньшую величину. В результате этого незначительно снижается скорость резания, но зато стойкость режущего инструмента повышается.

5. По принятой частоте вращения подсчитывается действительная скорость резания (м/мин).

6. Проверку режима резания по мощности при черновом точении можно выполнить, пользуясь формулой

где V – скорость резания, м/мин.; 1020 – коэффициент перевода Н x м/с в кВт; P z – вертикальная составляющая силы резания, Н.

Вертикальная составляющая силы резания P z (Н) – сила сопротивления резанию, действующая в вертикальном направлении касательно к поверхности резания. Для приближенных расчетов ее можно определить из формулы

где K – коэффициент резания, равный силе резания, приходящейся на 1 мм 2 площади поперечного сечения срезаемой стружки, МПа (табл. 11);

t – глубина резания, мм; S – подача, мм/об.

Среднее значение коэффициента резания К при точении

После подсчета мощности резания должно соблюдаться условие

где N рез – мощность, необходимая на резание; N шп – мощность на шпинделе.

Пример . Выбрать режимы резания для обтачивания вала из стали 45 ( s в = 650 МПа) при следующих данных : диаметр заготовки D = 45 мм, диаметр детали d = 40-0,05 мм, длина обрабатываемой поверхности L = 200 мм, шероховатость Ra = 2,5 мкм, установка в патроне и заднем центре.

Станок токарно-винторезный 1К62; резец – проходной упорный с пластинкой из твёрдого сплава Т15К6.

Геометрия резца: g = 12 ° , a = 10 ° , j = 90 ° , r = 1 мм; форма передней поверхности – плоская с положительным передним углом.

Решение. Учитывая высокую точность и малую шероховатость поверхности детали, обтачивание следует выполнять за два перехода . На чистовое точение оставлен припуск 1 мм на диаметр.

Назначаем режим резания для чернового перехода.

1. Глубина резания

t = ( D – d ) / 2 = (45 – 41) / 2 = 2 мм.

2. Из табл. 20 выбираем подачу равную S = 0,5 мм/об.

3. По табл. 27 выбираем скорость резания V = 166 м/мин.

По табл. 28 устанавливаем поправочные коэффициенты для заданных условий работы: К1 = 1; К2 = 1,15; К3 = 1; К4 = 1; К5 = 0,8.

Умножаем табличную скорость на поправочные коэффициенты:

V = 166 * 1,15 * 0,8 = 152 м/мин.

4. Определяем необходимую частоту вращения заготовки

n = 320 * V / D = 320 * 152 / 45 = 1080 об/мин.

По паспорту станка табл. 31 принимаем ближайшую меньшую частоту вращению n = 1000 об/мин.

5. Уточняем действительную скорость резания

V = Dn / 320 = 45 * 1000 / 320 = 140 м/мин.

6. Проверяем режим резания по мощности на шпинделе станка. Вычисляем усилие резания: P z = KtS.

Из табл. 11 коэффициент резания К = 1780 МПа, тогда

P z = 1780 * 2 * 0,5 = 1780 Н.

Мощность, необходимая на резание,

N рез = P z V / 60 * 1020 = 1780 * 140 / 60 * 1020 = 4,1 кВт.

Из табл. 14 мощность двигателя станка N дв = 10 кВт.

КПД станка принимаем h = 0,75. Тогда мощность на шпинделе составит

N шп = N дв h = 10 * 0,75 = 7,5 кВт,

что вполне достаточно для осуществления выбранного режима резания.

Назначаем режим резания для чистового перехода.

1. Глубина резания

t = (41 – 40) / 2 = 0,5 мм.

2. Подача (табл. 21) S = 0,2 мм/об.

3. Скорость резания из табл. 27 составляет 235 м/мин.

Уточняем скорость резания соответственно изменённым условиям работы:

n = 235 * 1,15 * 0,8 = 216 м/мин.

4. Определяем частоту вращения заготовки:

n = 320 V / D = 320 * 216 / 41 = 1680 об/мин.

Исходя из данных станка (табл. 31) принимаем n = 1600 об/мин.

5. Действительная скорость резания

V = Dn / 320 = 41 * 1600 / 320 = 205 м/мин.

Графоаналитический и машинный методы

Графический способ является вспомогательным и основан на математических расчетах. Вычисленные результаты подач наносятся на график, где расчерчивают линии станка и резца и по ним определяют дополнительные элементы. Этот метод – очень сложная комплексная процедура, которая является неудобной для серийного производства.

Машинный способ – точный и доступный вариант для опытного и начинающего токаря, разработанный для того, чтобы вычислять режимы резания при токарной обработке. Программа предоставляет наиболее точные значения в соответствии с заданными исходными данными. Они обязательно должны включать:

- Коэффициенты, характеризующие материал обрабатываемой детали.

- Показатели, соответствующие особенностям инструментального металла.

- Геометрические параметры токарных резцов.

- Числовое описание станка и способов закрепления заготовки на нем.

- Параметрические свойства обрабатываемого объекта.

Сложности могут возникать на этапе числового описания исходных данных. Правильно задав их, можно быстро получить комплексный и точный расчет режимов резания при токарной обработке. Программа может содержать неточности работы, однако они менее значительны, чем при ручном математическом варианте.

Режим резания при токарной обработке – важная расчетная характеристика, определяющая ее результаты. Одновременно с элементами выбираются инструменты и охлаждающе-смазывающие вещества. Полный рациональный подбор этого комплекса – показатель опытности специалиста или его упорности.

К основным элементам режима резания относят глубину, подачу и скорость резания. Рассмотрим схему резания при точении на примере обтачивания цилиндрической поверхности на токарном станке.

Табличный метод

Суть этого варианта состоит в том, что показатели элементов находятся в нормативных таблицах в соответствии с исходными данными. Существует перечень справочников, в которых приведены значения подач в зависимости от параметрических характеристик инструмента и заготовки, геометрии резца, заданных показателей качества поверхности. Есть отдельные нормативы, вмещающие в себе предельно допустимые ограничения для различных материалов. Отправные коэффициенты, необходимые для расчета скоростей, также содержатся в специальных таблицах.

Такая методика используется обособленно или одновременно с аналитической. Она удобна и точна в применении для несложного серийного производства деталей, в индивидуальных мастерских и в домашних условиях. Она позволяет оперировать цифровыми значениями, используя минимум усилий и исходных показателей.

Критерии эффективности точения

Детали, изготавливаемые с помощью токарной отделки, являются чаще всего составляющими ответственных механизмов. Требования выполняются с учетом трех основных критериев. Наиболее важным является максимальное выполнение каждого из них.

- Соответствие материалов резца и обтачиваемого объекта.

- Оптимизация между собой подачи, скорости и глубины, максимальная производительность и качество отделки: минимальная шероховатость, точность форм, отсутствие дефектов.

- Минимальные затраты ресурсов.

Порядок расчета режима резания при токарной обработке осуществляется с высокой точностью. Для этого существует несколько различных систем.

Исходные данные

С точки зрения системного подхода процесс точения можно рассматривать как слаженное функционирование элементов сложной системы. К ним относятся: токарный станок, инструмент, заготовка, человеческий фактор. Таким образом, на эффективность этой системы влияет перечень факторов. Каждый из них учитывается тогда, когда необходимо рассчитать режим резания при токарной обработке:

- Параметрические характеристики оборудования, его мощность, тип регулирования вращения шпинделя (ступенчатое или бесступенчатое).

- Способ крепления заготовки (с помощью планшайбы, планшайбы и люнета, двух люнетов).

- Физические и механические свойства обрабатываемого металла. Учитывается его теплопроводность, твердость и прочность, тип производимой стружки и характер ее поведения относительно инвентаря.

- Геометрические и механические особенности резца: размеры углов, державки, радиус при вершине, размер, тип и материал режущей кромки с соответствующей теплопроводностью и теплоемкостью, ударной вязкостью, твердостью, прочностью.

- Заданные параметры поверхности, в том числе ее шероховатость и качество.

Если все характеристики системы учтены и рационально просчитаны, становится возможным достижение максимальной эффективности ее работы.