Сварка плавлением при соединении таких металлов крайне затруднительна. Это связано с тем, что состав расплавленного металла почти невозможно контролировать. А свойства шва находятся в зависимости от содержания в его составе меди.

Если количество меди выше 12%, то предел прочности на растяжение больше не увеличивается. При этом стойкость к коррозии и вязкость металла сильно понижается. Такие соединения становятся довольно хрупкими и склонными к образованию дефектов.

Использование угольных электродов практически никак не влияет и не повышает качество сварки. Эти металлы можно соединить с помощью плавления, но только в том случае, если плавиться в основном будет алюминиевая деталь. Где есть возможность, применяется преимущественно «замковое» соединение. О нем читайте ниже.

Трудности при сварке плавлением алюминиевых и медных изделий

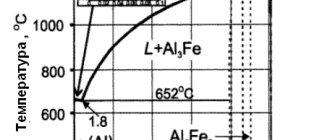

Сварку меди с алюминием довольно затруднительно производить при помощи сварки плавлением. Происходит это из-за того, что состав расплавленного металла регулировать практически невозможно, а механические свойства сварного соединения сильно зависят от содержания в нём меди, это хорошо видно из диаграммы (см. рисунок слева).

Если в медно-алюминиевом сплаве содержание меди превышает 12%, то предел прочности при растяжении перестаёт увеличиваться, а вязкость сплава и его коррозионная стойкость резко падают. Поэтому, при содержании меди в металле сварного шва более чем 12%, соединение становится очень хрупким и склонным к образованию трещин после сварки.

Практические исследования по свариванию алюминия и меди при помощи угольного электрода, не дали положительных результатов. Соединять медь и алюминий при помощи сварки плавлением возможно в том случае, если плавится, будет, преимущественно, алюминий. Часто применяется, так называемое, «замковое» соединение, где это возможно.

«Замковое» соединение алюминия и меди

Сущность «замкового» соединения (см. рисунок слева) состоит в следующем. На лист из алюминия, поз.1 накладывают медную накладку поз.2 и обваривают её по всему периметру сварным швом, вровень с накладкой. Далее выполняют наплавку поз.3, которая соединяет сварные швы, наплавленные по периметру медной накладки. Таким образом поучается что-то вроде замка из алюминиевого сплава. Процесс сварки необходимо производить с формирующими графитовыми планками.

Режимы сварки алюминия и меди

Режимы сварки алюминия с медью очень схожи с режимами сварки алюминия. Характер сварочного тока — постоянный, прямой полярности. В качестве присадочного материала используются прутки из литого алюминия диаметром 12-20мм для толщины алюминия 29-30мм и меди 10мм. Сила сварочного тока 500-550А. Напряжение электрической дуги 50-60В, а её длина 20-25мм. Для сварки выбираются графитовые электроды диаметром 15-20мм.

Проблемы с пайкой алюминия

Оксид алюминия (Al2O3) в минералогии называется корундом Источник masterpaiki.ru

Большинство людей, которые дружат с паяльником, хоть раз в жизни пытались спаять алюминий и убедились в том, что это практически невозможно даже после лужения соляной кислотой. Но почему так? Противостоит хорошему контакту с оловом пленка оксида алюминия (Al2O3), которая возникает сразу же после зачистки. Это говорит о том, что сначала нужно ограничить возможность возникновения оксидной пленки и только потом приступать к пайке – иначе никак.

Примечательно, что оксид алюминия является драгоценным камнем, известным под названием корунд. В зависимости от содержания примесей, корунд может быть красным (примеси хрома Cr), известным как рубин, или синим, где есть примеси железа (Fe) и титана (Ti), известным как сапфир. То есть припой никак не может иметь адгезию с камнем, пусть даже драгоценным.

Контактная сварка алюминия и меди

Контактная сварка стыков алюминий — медь успешно применяется в электропромышленности для сварки алюминиевых шин с медными наконечниками, и алюминиевых проводом с медными наконечниками. В кабельной промышленности широко применяется конденсаторная сварка алюминиевых и медных проводов по режимам, указанным в таблице ниже:

| Напражение конденсаторов, В | Расстояние между деталями, мм | Усилие осадки, Н | ||

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Режимы сварки

Они очень похожи на режимы сварки алюминия. При обработке используют постоянный ток прямой полярности. Присадочными прутками выступают изделия из литого алюминия с диаметром от 12 до 20 миллиметров при толщине алюминиевой детали от 29 до 30 миллиметров. Толщина медного изделия при этом составляет 10 миллиметров. Сила тока допускается в диапазоне 500-550 ампер, а напряжение дуги 50-60 вольт. Её длина при этом колеблется от 20 до 25 миллиметров. Оптимальными электродами в данном случае являются угольные с диаметром 15-20 миллиметров.

Инверторные аппараты

Самый надёжный вид соединения электрических проводов – это сварка с использованием постоянного и переменного тока, напряжением от 12 до 36 В. Для осуществления сварки электрики всё чаще применяют инверторные сварочные аппараты. Они экономные, лёгкие, удобные при переноске и в работе. Для сваривания проводов можно использовать графитовые или простые угольные стержни от батарейки. На аппарате можно установить режим тока, с учётом диаметра и количества свариваемых проводов

Как выбрать аппарат

Предпочтение отдаётся сварочному инвертору. Главными его достоинствами являются: широкий диапазон, возможность мягкого регулирования тока, стабильность в работе, небольшие размеры и вес.

Для сварки проводов можно выбрать универсальный инверторный аппарат. Аппарат этот самый современный. Таким аппаратом можно выполнять всевозможную сварку, и не только проводов. При выборе аппарата надо смотреть на источник питания, его мощность. Для работ дома подойдёт аппарат, мощность которого 4 – 5 кВт., с силой тока до 160 А. Желательно, чтобы имелся «горячий старт». Он нужен для защиты от залипания при сварке и к перепадам напряжения. Такой аппарат пригодится и для сварки проводов, и для выполнения других сварочных работ в быту. Ещё одно его достоинство – он прост в работе, не требует больших навыков. К недостаткам можно отнести его высокую цену.

На практике, электрики для сварки проводов применяют компактные, переносные, удобные при работе аппараты постоянного тока. Сварочные трансформаторы компактные и недорогие. Можно использовать трансформаторы мощностью 500 Вт и больше, и 25 В напряжения вторичной обмотки.

Сварочный аппарат для проводов своими руками

Хотите сделать аппарат для сварки проводов? Не знаете как? Делается это так. Приобретается сильный магнит и медный провод, изолированный стеклотканью или хлопком. Нужен он для сердечника трансформатора. Желательно, чтобы площадь его сечения была не больше 50 квадратных сантиметров. При желании, обмотку проволоки, также, можно сделать самому. Берётся нужный материал, наматывается на проволоку, покрывается электротехническим лаком и, первичная обмотка готовая. Сердечник делается П-образной формы для удобного наматывания проволоки. Он должен иметь стержневую конструкцию. Каркас катушки можно изготовить из текстолита или картона. Сверху, на первичную обмотку, наматывается вторичная обмотка. После нанесения обмотки на одну сторону катушки, она таким же образом, наносится на вторую половину. Если между слоями обмотки поместить картон или стеклоткань, то улучшится качество изоляции. Аппарат для сварки медных проводов подключается к сети для замера напряжения на вторичной обмотке. Оно должно быть около 60 В. Если оно намного больше или меньше, то путём уменьшения или увеличения обмотки, можно установить нужную величину напряжения. К первичной обмотке присоединяется кабель. Он должен быть двухжильный. Вместо него, можно применить провод внутренней прокладки. К выводам вторичной обмотке присоединяется ПРГ-провод. Первичная обмотка служит для получения по кабелю тока от электросети в 220 Вт. Вторичная обмотка используется, непосредственно, для сварки.

Все, кто в процессе электромонтажных работ хоть раз сталкивался с необходимостью соединения проводов, знают, насколько ответственным должен быть подход к этому делу. Главная задача — минимизировать переходное электрическое сопротивление, которое возникает между контактирующими проводниками.

Как известно из курса физики, чем слабее контакт, тем сильнее нагреваются проводники из-за повышения сопротивления. Следовательно, нужно добиться максимально прочного, практически монолитного, соединения электрических проводов. Это является обязательным условием для надежной и безопасной работы электроустановок.

Соединение пружинными и самозажимными клеммниками

В настоящее время выпускаются как клеммные колодки и клеммники многоразового применения, так и однократного использования.

- пружинные клеммные колодки и клеммники многократного применения, имеют фиксирующую пружину, которую можно ослабить поднятием рычага, расположенного на корпусе прибора. Это позволяет достать или вставить провод без приложения усилий. Опускание рычага надёжно фиксирует жилы кабеля;

- клеммники однократного применения автоматически зажимают провод при установке его в гнездо, извлечение провода потребует физического усилия, которое может повредить зажимную пружину, поэтому рекомендуется их однократное использование.

Как многоразовые, так и клеммники однократного применения выпускаются в широком ассортименте, в том числе с разным количеством подключаемых веток разводки, предназначенных для фиксации провода сечением от 0.08 мм² до 6 мм². В том числе, и в виде готовых к установке, клеммных коробок. Этот способ соединения алюминиевого и медного провода на настоящее время является наиболее оптимальным в плане надёжности и удобства использования.

Разрез пружинного клеммника и размещение соединения в распределительной коробке

Клеммные коробки с пружинными зажимами впервые были выпущены немецкой компанией Wago, от чего и получили своё название, но в настоящее время существует большое количество аналогов, в том числе и контрафактного происхождения. По этой причине необходимо приобретать пружинные клеммные коробки только в магазинах электротехники. При приобретении клеммных коробок на рынке существует большая вероятность приобрести некачественные изделия, не отвечающие заявленным требованиям.

Самозажимной клеммник WAGO

Для фиксации провода в клеммной коробке необходимо подготовить провода, для этого снять с их концов изоляцию, размер оголённой части должен быть не менее 0.5 см. После чего открытая часть жилы кабеля вставляется в нужное гнездо клеммной коробки и фиксируется в нем посредством пружинного зажима или винта. Необходимо отметить, что крепление в клеммной коробке обычно не требует дополнительной изоляции, но в тоже время при расположении их в стене, необходима распределительная коробка. Таким образом, пружинные клеммники обладают рядом преимуществ перед остальными видами соединений ввиду удобства подключения.

Самозажимной клеммник

Технология процессов

Методы сварки цветных металлов выбираются в соответствии с их физико-химическими свойствами. При выборе способа учитывают наличие:

- необходимой оснастки;

- сварочных материалов.

Также учитывается экономическая и техническая целесообразность метода и квалификация технологов и сварщиков.

Таблица свариваемых цветных металлов и применяемых типов сварки.

| Наименование металла | Дуговая | Аргонодуговая | Электрошлаковая | Электронно-лучевая в вакууме | Газовая |

| Алюминий | + | + | + | + | |

| Магний | + | + | |||

| Медь | + | + | + | ||

| Никель | + | + | + | ||

| Титан | + | + | |||

| Тантал | + | + | |||

| Цирконий | + | + | |||

| Гафний | + | + | |||

| Молибден | + | + | |||

| Вольфрам | + | + | |||

| Ниобий | + | + | |||

| Цинк | + | + | |||

| Серебро | + | + | |||

| Ванадий | + | ||||

| Свинец | + | + | + |

Свойства цветных металлов

Цветные металлы практически не встречаются в чистом виде, зато востребованы сплавы из них. Основными направлениями применения таких сплавов в промышленности стали авиация, автостроение, химическая и пищевая отрасли. В домашних же условиях для сварки используют чаще медь, алюминий, никель и другие вещества.

При проведении сварочных работ по цветным металлам и сплавам необходимо учитывать их особенности, тип сваривания и другие нюансы:

- Окисление. Цветные металлы и сплавы из них сильно подвержены влиянию кислорода, из — за чего впоследствии на их поверхности образуется оксидная пленка. Эта пленка препятствует прочному соединению и провоцирует образование трещин в шве.

- Теплопроводность. Она проявляется в скором остывании свариваемых поверхностей. Для качественного соединения потребуется предварительный нагрев деталей или источники сильного тепла.

- Температура плавления. Существуют металлы, у которых разная температура плавления со сплавами, в связи с чем высока вероятность испарения «легкого» элемента. Ускорение процесса поможет этого избежать.

- Потеря прочности. В процессе нагревания цветные металлы могут разрушаться от слабого воздействия извне. Работать с такими веществами надо предельно аккуратно.

- Взаимодействие с окружающей средой. В связи с особенностями данных металлов и их сплавов сварку стоит выполнять исключительно в среде защитных газов для достижения требуемого результата.

Учитывая указанные нюансы не стоит пренебрегать предварительной обработкой деталей к свариванию, а именно удалением оксидов с поверхности и обезжириванием краев соединения.