Тигельная печь – это печь с емкостью из огнеупорного материала (тигель), в которой плавиться, варится, нагревается металл или другой материал.

Навигация:

- Индукционная печь

- Камера соляного тумана

- Камера тепла холода влаги

Применяется тигельная печь для плавки практически всех видов металла: сталь, алюминий, медь, драгоценные, цветные металлы и прочее, но в небольшом количестве. Примечание. Вместимость печи составляет от двух килограмм до 30 тн.

Распространение получили тигельные электрические печи за счет того, что в них возможно достигать очень высоких температур, которые легко регулировать электронным блоком. Если есть ограничения по мощности, можно использовать транзисторный преобразователь, который позволяет подобрать необходимую мощность и, соответственно, загрузку печи. Примером является печь индукционная плавильная тигельная ИПП 45 (цена может изменятся в зависимости от комплектации).

Тигельная плавильная печь может иметь три вида тиглей:

- керамический;

- графитовый;

- чугунный.

Керамические тигли получили самое большое распространение, так как они никак не влияют на свойства выплавляемых веществ.

Индукционная тигельная печь эксплуатируется, как самостоятельное оборудование, так и в комплексе с другим оборудованием, доводя плавку до требуемого состава.

Преимущества использования тигельных печей:

- нет надобности в промежуточных нагревательных элементах, так как энергия выделяется непосредственно в загрузочной камере;

- равномерное прогревание металла или сплава за счет электродинамической циркуляции вещества в емкости;

- атмосфера и давление в рабочей камере могут создаваться в любом диапазоне;

- удобство в использовании, поскольку небольшая емкость позволяет полностью сливать металл, а относительно небольшой вес облицовки быстро остывает и позволяет за короткий промежуток времени переходить с одного сплава на другой;

- простота в обслуживании и управлении процессом за счет возможности автоматизации;

- небольшие загрязнения воздуха.

Но есть и недостатки, индукционные плавильные печи тигельные имеют:

- низкую стойкость футеровки в силу ее небольшой толщины, ведь ее температура сменяется достаточно часто;

- небольшую температуру шлаков, которые нагреваются от металла;

- большую стоимость оборудования.

Индукционная тигельная печь, купить которую можно на специализированном заводе, может иметь достаточно разные типы.

Примечание. В силу своей простоты конструкции можно даже заказать печь индивидуального строения или сделать ее самому.

Но в основном шахтная тигельная печь подразделяется по следующим критериям:

- по размерам рабочей емкости;

- по температурному режиму;

- по особенностям конструкции.

Емкость от 2 до 1000 кг имеет маленькая печь и применяются для плавки драгоценных металлов, выплавки сплавов в небольших количествах или как лабораторная тигельная печь. Более емкостная печь тигельная плавильная — для плавки цветных металлов и черных в промышленных масштабах. Все зависит от потребностей производителя и от выплавляемого вещества. Например, тигельная печь для алюминия и сплавов с ним, чаще всего бывает от 0,04 до 2 т, а для меди и медных сплавов – от 0,1 до 0,6 т.

Тигельная печь, цена которой зависит от размеров и конструкции, в основном имеет максимальную температуру до 1400 – 1600 градусов. Но есть высокочастотная печь тигельная, 2000 градусов для которой является рабочей температурой.

Конструктивно различается стационарная электрическая тигельная печь и поворотная. Обычно стационарные печи имеют небольшие габариты и применяются для лабораторных исследований, а поворотные используются в промышленных масштабах для удобства разливки.

Примечание. Стационарная печь отлично подходит для выплавки металла и хранения его в жидком виде.

Кроме того, бывает тигельная печь (купить ее можно какой угодно конструкции) открытого и закрытого типа. Первый тип позволяет производить выплавку на открытом воздухе, а второй – в вакуумном пространстве.

Примечание. Мощность вакуума в закрытых тигельных печах пребывает в диапазоне от 0,1МПа до 10 Па.

Тигельные печи прямого действия, еще называют тигельными печами сопротивления, позволяют производить нагревание металла в очень сжатые сроки за счет преобразования электрической энергии в тепловую.

Если необходимо отойти от электрического носителя, применяются тигельные печи пламенные. Нагрев в них происходит от газовой пламенной горелки между футеровкой и тиглем, производительность их составляет около 400 кг металла в час. Поэтому часто применяют такие тигельные печи для плавки алюминия и других цветных металлов.

Индукционные электрические тигельные печи

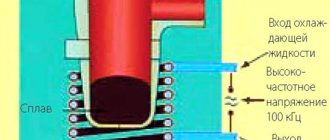

Индукционные тигельные печи – являются наиболее технологичным оборудованиям, поэтому печи работают на многих литейных заводах. Индукционная печь работает под воздействием вихревых электрических токов, возникающих внутри металла вследствие электромагнитной индукции.

| Тигельные печи на редукторе 5 – 150 кг | Тигельные печи на редукторе 100 – 3000 кг | Тигельные печи на гидравлике 400 – 5000 кг |

В индукционных электрических тигельных печах можно избежать перегревов расплавляемых материалов в силу равномерного распределения температуры по всему объему тигля. Благодаря чему состав сплава получается однородным. Такие печи очень популярны в России на сегодняшний день.

Отличия самодельного и заводского агрегата

Чтобы понять разницу, нужно взять за точку отсчета цель использования оборудования. Агрегаты домашней сборки обычно нужны для периодического применения (перерывы могут быть существенными), поэтому на первый план в них выходит минимальная себестоимость, возможность выполнения простейших манипуляций, нетребовательность в обслуживании.

В том случае, если результаты плавки используются для получения заработка, целесообразнее приобрести заводскую индукционную модель – такое оборудование способствует аккуратной работе, помогает точно соблюдать замеры, сводит к нулю вероятность попадания нежелательных примесей.Такое же оборудование сложно выполнить своими руками – сборка индуктора, выбор тигля, обустройство экрана требует профильных навыков. Создать конденсаторную батарею и генератор сможет не каждый.

Тигельная печь своими руками

Нельзя упускать из внимания эргономические показатели печей. В кустарных заготовках им уделяется минимум ресурсов, как правило, такие вариации неудобны в использовании, зачастую опасны ввиду применения подручных материалов. В заводских линейках для обеспечения комфортной работы применяются проверенные технологии, в частности, это касается конфигурации и поворотного механизма тигля. Важно, что в них созданы условия для предотвращения травматизма.

Тигельные электропечи для плавки алюминия и меди

Тигельные электропечи используются для плавки алюминия, меди, стали и чугуна. Максимальная загрузка тигля у таких печей составляет от 5 до 5000 кг. Электрические тигельные печи благодаря действию электромагнитного поля осуществляют разжижение металла, доводя его до однородного состояния. Качество такого металла считается наилучшим для получения отливки.

Во время плавки тепловая энергия от нагревательного элемента электропечи не передается, а образуется внутри металла. Ведь через него проходит переменный ток, в результате чего образуется электромагнитное поле. Электрические печи работают на разной частоте тока: промышленная (50 Гц), повышенная (0,5 – 10 кГц), высокая (66 – 440 кГц).

Камера соляного тумана

Камера соляного тумана предназначена для определения коррозионной стойкости материалов при воздействии соляного тумана.

Испытания в камере соляного тумана происходят до 30 суток, в течении которых на материал воздействует солевой туман, равномерно распыляющийся по всей его поверхности. Камера соляного тумана КСТ позволяет максимально воспроизвести условия эксплуатации и добиться необходимых антикоррозийных характеристик.

Аттестация камеры соляного тумана предусматривает определение дисперсности и водности раствора. Методика аттестации камеры соляного тумана подробно изложена в соответствующих нормативных документах.

Согласно аттестации, самые распространенные типы камер имеют следующие характеристики:

- камера соляного тумана КСТ 2 — дисперсность 1-10 мкм, водностью 1-2,5 мл/ч;

- камера соляного тумана КСТ 1м – дисперсность 1-10 мкм, водность 2-3 г/куб.м;

Мировым лидером по разработкам новых технологий является компания Atlas Material Testing Technology, поэтому камера соляного тумана Atlas пользуется успехом в различных отраслях промышленности из-за качества и долговечности.

Камера соляного тумана (цена зависит от конструкции и производителя) полностью автоматизирована, регулируются лишь режимы работы. В процессе эксперимента постоянно контролируется и поддерживается состав раствора и чистота воды. Если есть необходимость, камера соляного тумана, купить которую можно на территории России, может также изменить положение в пространстве образца.

Тигельные электрические печи – футеровка

Футеровка тигельных печей включает в себя основные части: тигель, воротник, подина, сливной нос и крышка. Правильно сделанная футеровка и подбор огнеупорных материалов продлит ее срок службы и обеспечит большое количество плавок. Основная часть футеровки печи – это тигель, он выполняется набивкой буферной части или кладкой из огнестойких материалов:

- кварцит SiO2 (Кислая футеровка);

- магнезит МgO;

- шпинель МgО + Al2O3;

- корунд Al2O3;

- муллит ЗAl2O3 · 2SiO2

- муллитокорунд Al2O3;

- шамот;

- цирконий Zr2 · SiO2;

- шамотографит;

- графит.

Кислая футеровка тигельных печей — это самая распространенная футеровка, ее применяют для плавки стали, чугуна и углеродистых металлов. Кислая футеровка не используется при определенном содержании углерода, фосфора и кремния при выплавке высоколегированных сталей. Ведь сгорание примесей (оксида кальция) при высоких температурах происходит быстрее. Так же жаропрочные стали и расплавы нельзя применять в этой футеровки, ведь их перегрев близок к температуре плавления кварцитов.

Для грамотного выбора футеровки индукционных тигельных печей надо учитывать вид шихты, которая будет использоваться. Основным критерием при выборе является срок службы, для обеспечения следующих требований:

- получение металла хорошего;

- большое количество плавок;

- безопасная работа для обслуживающего персонала;

- исключение прерываний во время плавки;

- стоимость и экономический эффект;

- выброс вредных примесей.

Футеровка тигельной печи необходима для усиления огнеупорных свойств тигля, ведь она оказывает влияние на физические и химические свойства металла. Правильно выбранная футеровка обеспечивает высокое качество выплавленного металла, безопасность работы с тигельной печью, длительную продолжительность работы печи без необходимости ремонта, минимальное количество отходов, вредных для окружающей среды.

При добавлении раскислителей во время плавки и взаимодействии с футеровочными материалами, может повлиять на образование нежелательных примесей, которые в дальнейшем выразятся в неметаллические включения. Благодаря качественной футеровке снижается термическое напряжение в тигле и обеспечивается надежная защита индуктора.

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная УПВ-16/50

| п/п | Характеристика | Ед. изм. | Количество |

| 1 | Потребляемая мощность | кВт | 16 |

| 2 | Емкость тигля (по меди) | кг | 50 |

| 3 | Время выхода на режим | мин | 35 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х410 |

| 7 | Габаритные размеры печи | мм | 900х900х800 |

| 8 | Общий вес | кг | 220 |

| п/п | Комплект поставки | Ед. изм. | Количество |

| 1 | Генератор ВБГ-16 | шт | 1 |

| 2 | Устройство плавильное УП-50 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 5 | Изложница №3 СЧ-20 | шт | 1 |

| 6 | Носик графитовый НГ-2 | шт | 1 |

| 7 | Тигель АА-50 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | Стекло жидкое | л | 2 |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Захват изложницы | шт | 1 |

| 12 | Крышка тигля | шт | 1 |

Тигельные электрические печи – преимущества

Преимущества индукционных тигельных печей очевидны: исключено загрязнение металла другими материалами. Равномерное распределение температуры в тигле и, как следствие, равномерный химический состав сплава. Низкий уровень образования угара легирующих элементов. Легкая регулировка температурного режима. Высокая производительность. Компактные габариты печей, не требующие больших рабочих площадей. Благоприятные условия работы с тигельными печами, за счет низкого уровня шума, минимального теплового излучения и небольшого количества дыма.

Камера тепла холода влаги

Климатическая камера тепло холод влага используется для испытания веществ на устойчивость к климатическим условиям (температура и влажность).

Для создания равномерной пониженной или повышенной температуры камера тепла холода и влаги снабжена широколопастным винтом в задней части. Высокая и низкая влажность создается за счет подогрева или охлаждения воды и образования «водяной бани». Причем испытательная климатическая камера тепла холода влаги одновременно регулирует оба этих параметра, создавая необходимые условия.

Тигельные электрические печи – применение

Применение тигельных печей особенно актуально в ремонтных и литейных цехах, которые выпускают малые и средние отливки или ремонтное литье. Меры безопасности при использовании тигельной печи включают в себя соблюдение техники безопасности при использовании электротехнических устройств того же класса. Аварии, которые могут возникнуть в ходе работы с тигельной печью, связанны с повреждением футеровки. Для предотвращения подобного рода ситуаций разработана специальная система, которая отключает питание печи и сигнализирует о недопустимом истончении стенок тигля или появлении трещин. В целях обеспечения безопасности эксплуатации предъявляются высокие требования к оборудованию индукционной тигельной печи. Электроснабжение печи осуществляется через трансформатор, подключенный к генератору повышенной или высокой частоты. Тигельные печи отличаются простотой и удобством регулировки и управления процессом плавки. Процесс плавления в тигельных печах может быть автоматизированным или механизированным. Тигельные печи применяются в следующих направлениях:

- металлургические заводы и небольшие литейные производства: плавление, обжиг, смешивание, разливка металлов, расплав руды;

- металлообработка: литьё, обжиг;

- лаборатории и исследовательские институты: увеличение прочности металлов, сжигание, плавление;

- химическая промышленность: растворение и сжигание.

Тигельная плавильная печь для плавления цветных металлов и золота слитки высокочастотная УПВ-25/100

| п/п | Характеристика | Ед. изм. | Кичество |

| 1 | Потребляемая мощность | кВт | 25 |

| 2 | Емкость тигля (по меди) | кг | 100 |

| 3 | Время выхода на режим | мин | 40 |

| 4 | Время плавки при заполнении тигля на 50% | мин | 30 |

| 5 | Расход воды для охлаждения | л/ч | 20-100 |

| 6 | Габаритные размеры генератора | мм | 580х760х410 |

| 7 | Габаритные размеры печи | мм | 950х950х800 |

| 8 | Общий вес | кг | 250 |

| п/п | Комплект поставки | Ед. изм. | Количество |

| 1 | Генератор ВБГ-25 | шт | 1 |

| 2 | Устройство плавильноеУП-100 | шт | 1 |

| 3 | Пульт управления | шт | 1 |

| 4 | Шланг резиновый | шт | 3 |

| 6 | Носик графитовый НГ-5 | шт | 1 |

| 7 | Тигель АА-100 | шт | 1 |

| 8 | Войлок каолиновый | кг | 5 |

| 9 | Стекло жидкое | л | 2 |

| 10 | Шамот дробленный | кг | 5 |

| 11 | Крышка тигля | шт | 1 |

| 12 | Изложница №3 СЧ-20 | шт | 1 |

| 13 | Захват изложниц | шт | 1 |

Делаем тигли

Теперь пришло время сделать своими руками плавильный тигель. Из вышесказанного ясно, что своими руками имеет смысл делать тигли:

- Стальной;

- Керамический нейтральный;

- Керамический графитированный.

О стальных тиглях особо говорить нечего – это просто посудина из стали в приваренной ручкой. Используются стальные тигли для переплавки легкоплавких металлов; иногда – цинка на горячую оцинковку с качеством до 3+. Стальные тигли для свинца, олова и цинка пригодны только для плавки одного конкретного металла, т.к. после 1-2 плавок сами покрываются им изнутри.

Керамический нейтральный

Состав смеси для формирования керамического нейтрального тигля – 7 частей шамотной глины, 1 часть мелко молотого шамота (до фракции <1,5 мм) и 10 ст. ложек жидкого стекла (силикатного канцелярского клея) на 1 л сухой смеси. Молотый шамот в небольших количествах можно получить из кусков шамотного кирпича, растолченных в фаянсовой ступке (продаються в магазинах хозяйственных, медицинского оборудования и некоторых аптеках). Не жалко денег на крутизну – можно в сувенирном купить агатовую, они более стойкие. Если же вы собираетесь лить металл регулярно и довольно много, или делать тигли на продажу, то, возможно, лучше будет сделать для размола шамота цепную или шариковую мельницу.

Мельница для шамота

Устройство самодельной мельницы для размола шамота

Шамот тонкого помола входит в состав сырья для формовки и нейтрального, и графитированного тиглей, причем качество и долговечность тигля во многом от него зависят, а дробление шамота кустарными способами весьма трудоемко и не дает вполне доброкачественного материала. Устройство цепной мельницы для минерального сырья показано на рис. справа. Материал – сталь. Цепей – 4; их подвешивают наперекрест так, чтобы горизонтальными они провисали на прим. на 1/3 диаметра бака. Вариант вместо цепей на 1 битый шамотный кирпич – 2-3 пригоршни шариков от подшипника. Новые покупные обойдутся дороже цепей, но старые от разбитых подшипников вполне пригодны. Привод любой: ручной, электрический. И цепная, и шариковая мельницы способны размолоть шамот в пыль вроде цемента; для получения определенных фракций мельницу останавливают ранее. Зев бака, чтобы не пылило, на время помола чем-нибудь прикрывают. Кирпич для размола достаточно бросить с высоты на твердый пол и получившиеся куски загрузить в мельницу.

Подготовка формовочной массы

Смешиваем сухую глину с молотым шамотом до полной гомогенности (однородности). Идеальный вариант – прокрутить 15-20 раз в той же мельнице; если она шаровая, то шарики в бак можно не бросать. Выгружаем перемешанную массу и добавляем понемногу воды (1,5-2,5 части), перемешивая уже вручную, до консистенции: сжатая в кулаке, слипается в комок, но не прилипает к коже и не продавливается между пальцами. Добавляем жидкое стекло, также размешивая до полной однородности, это самый трудоемкий этап.

Обезвоздушивание

Всего один оставшийся в массе для керамического тигля пузырек воздуха способен привести к тому, что тигель от нагрева лопнет. Поэтому из массы нужно выбить воздух. Для этого на твердый пол стелят чистую пленку; газету, как советуют в некоторых руководствах, не надо – масса наберется бумажных волокон.

Для выбивания воздуха весь ком массы с силой бросают на пол много раз. Практически – после того, как из шлепающейся массы перестали выскакивать пузырьки, еще не менее 10 раз.

Хранение

На хранение отбитую массу кладут в стеклянную посуду с герметически закрывающейся крышкой. В пластиковой и тем более завернутая с несколько слоев пленки масса пересыхает за несколько недель, и восстановлению не подлежит, а в стекле в прохладном месте хранится более полугода.

Использование

Тигли из полученной массы просто лепят руками либо формуют в разрушаемой гипсовой форме или в разборной, как описано далее. Отформованный тигель сушат, и, что для данной массы совершенно обязательно, после сушки отжигают в муфельной печи час-два при температуре 800 градусов. Именно при такой температуре жидкое стекло расплавится и крепко свяжет остальные компоненты. Ниже – тигель разрушится при первой плавке; выше – при отжиге. Это весьма существенный недостаток данной технологии, т.к. муфельная печь оборудование не из дешевых и не из простых, хотя сделать ее своими руками тоже возможно. Максимальная рабочая температура полученных тиглей – до 1600 градусов; ресурс, при качественном помоле шамота – до 30 плавок.

Графитированный

Технология изготовления графитированных тиглей для плавки любых металлов, в т.ч. черного лома, при любом способе нагрева, хорошо описана в статье автора А. Ramir от 2006 г, (см. dendrite-steel.narod.ru/stat-ramir-3.htm). А. Ramir, судя по всему, самоучка, но тем более ему чести – его изделия вполне соответствуют хорошим промышленным образцам. Однако, во-первых, его статья много раз переписана рерайтерами, которые явно в своей жизни отливали не металл. Во-вторых, до нее в поиске не всегда доберешься, и чертежи почему-то не скачиваются, хотя они вроде в свободной раздаче. В-третьих, к материалам А. Ramir есть что добавить, не в обиду ему. Одно из правил техники гласит: в хорошей конструкции всегда найдется, что усовершенствовать. Поэтому повторим и дополним основные моменты указанной публикации.

Чертежи тиглей из упомянутой статьи даны на рис.:

Чертежи тиглей для плавки металла

В кг указан максимальный вес переплавляемой стали; на другой металл его нужно пересчитывать. Главную трудность в данном случае представляет изготовление опоки – круглой обечайки пресс-формы. Ее внутренняя поверхность коническая, иначе готовый тигель после формовки не извлечь, поэтому А. Ramir использовал точеные опоки.

Как правильно выбрать хомут для стяжки обечайки пресс-формы для тигля

Между тем опоку для любой из этих форм можно сделать из отрезка пластиковой трубы. Его в 3-х местах, внизу, посередине и вверху, перехватывают винтовыми хомутами, и греют изнутри феном. Подтягивая хомуты, получают поверхность не вполне коническую, но с тигля опока снимется. Нужно только использовать червячные хомуты (см. рис. справа) или их самодельные аналоги. Любой другой хомут деформирует трубу поперек. Опока из нее скорее всего сойдет с тигля, но он долго не прослужит или треснет при первой же плавке.

Состав смеси, примененной автором – 7 объемных частей молотого шамота, 3 части гончарной или печной глины и 1 часть молотого графита. А. Ramir дает и рецепт с 2 частями графита, но по восстановительной способности это явный перебор, а вероятность растрескивания тигля из смеси 7:3:1 сведется к нулю, если шамот растолочь в пыль в ступке или размолоть в мельнице (см. выше).

Вымачивать шамотный кирпич, как советует А. Ramir, нужно только перед дроблением описанным им кустарным способом. Сухие компоненты смешиваются до полной однородности в указанной последовательности (шамот, глина, графит) и затворяются водой при непрерывном перемешивании до консистенции, как описано выше. Выбивать воздух из этой массы нет необходимости, т.к. она обезвоздушивается в процессе формовки. Смесь не хранится, поэтому готовить ее нужно непосредственно перед изготовлением тигля.

Формовка тигля для плавки металла

Для формирования внутренней поверхности тигля нужно выточить из твердого дерева болван (залит серым на поз. 1-5 рис.), ошкурить его и, весьма желательно, пройтись по нему кожей до полной гладкости поверхности. В центре поверхности болвана, формирующей дно тигля, сверлят глухое отверстие и вставляют в него зубочистку или, лучше, круглую гладкую пластиковую палочку от ушной ковырялки. Спичка, которую использовал А. Ramir, вариант не лучший – при вытаскивании часто ломается, а изделие от этого идет в брак.

Примечание: использование любых смазок при формировании тигля недопустимо – они впитаются в его материал, и тигель от нагрева лопнет.

Форма наполняется смесью слоями по 15 мм, и каждый слой трамбуется деревянной трамбовкой. Это самый ответственный этап: пузыри и неравномерное уплотнение смеси недопустимы. Когда до верха опоки останется ок. 12 мм, смесь уплотняют уже точеной крышкой с отверстием под стерженек с центре, поз. 2. Смесь добавляют слоями по 1-2 мм, пока зазор между очень сильно прижатой крышкой и верхним краем опоки не достигнет 1-1,5 мм, поз. 3. Если зазор получился больше, часть смеси можно отобрать. Далее крышку снимают и стерженек из болвана осторожно вытаскивают пассатижами, крышку ставят обратно и форму переворачивают. К днищу болвана саморезами прикрепляют рукоять и, осторожно поворачивая его туда-сюда, вытаскивают из отливки.

Примечание: если стерженек в дно болвана не вставлять, его невозможно будет снять, не разрушив отливки – вакуум под болваном не даст.

Формирование тигля с плоским дном (который на 1,2 кг) имеет особенности – его болван просто так не вытащишь. Поэтому, когда трамбуемая масса поднимется до плоского верха болвана, на него укладывают кружок из туалетной или фильтровальной бумаги.

Теперь той же массой заделывают отверстие от стерженька и мелкие дефекты внутренней поверхности тигля. Она должна быть совершенно гладкой, иначе вероятность разрушения тигля при плавке довольно велика, так что после исправления дефектов ее нужно загладить. Лучший способ для этого – выстлать ее туалетной бумагой (поз. 4), вставить болван (поз. 5), и несколько раз провернуть.

Осталось снять опоку. Для этого ее вместе с тиглем переворачивают опять в рабочее (для тигля) положение, подставляют круглую деревянную чурку и осторожно стягивают опоку, поз. 5 и 6. Если опока пластиковая, то ее выступающий верхний край в нескольких местах немного отгибают наружу пальцами; скорее всего, опока после этого сойдет как по маслу.

И, наконец, готовую отливку сушат. Оборудование – кухонная плита с духовкой. Отливку ставят вверх дном на противень и помещают в духовку. Полчаса греют на самом малом газу, потом еще полчаса на среднем (температура по встроенному термометру – ок. 150 градусов) и еще 2 часа на полном. После этого огонь выключают и оставляют отливку в духовке остывать до завтрашнего утра. Открывать духовку во все время сушки нельзя!

Перед использованием тигель нужно проверить на скрытые трещины. Для этого его, держа кончиками пальцев за дно, по кругу сверху вниз простукивают ногтями. Каждый стук должен отзываться звоном. Если где-то не зазвенело – брак, плавить с таком нельзя. Отжиг для изготовленного по данной технологии тигля не требуется. Везде звенит – можно в нем сразу плавить.