С древних времен человечество использует металлы и их сплавы; из них делают оружие, украшения, домашнюю утварь, инструменты и разнообразные детали. Чтобы металлический слиток превратился в нужное людям изделие, требуется немало усилий: заготовку необходимо обработать, изменив ее форму и размер, а также физико-химические свойства. За долгое время с момента открытия металлов было создано множество способов их обработки.

Основные способы обработки металлов

Различия между способами металлообработки заключаются в том, какое оборудование и технологии применяются. Основными методами обработки можно назвать следующие:

- Механический (осуществляется с помощью давления и резания).

- Термический.

- Художественный.

- Электрический.

- Токарный.

- Сварка.

- Литье.

Комбинация параллельной / ватерлинии отделки

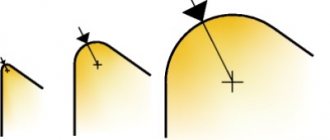

Многие программы CAM, которые предлагают как параллельную обработку, так и обработку по ватерлинии, также имеют способ ограничить их использование определенными областями на основе углов поверхности. Ниже приведен снимок экрана траектории инструмента из MeshCAM с пороговым углом 45 градусов. Все, что ниже 45, обрабатывается параллельно, все круче — ватерлинии.

Комбинированная обработка параллельной линии и ватерлинии

Моделирование показывает только одну проблемную область:

Параллельное моделирование и моделирование ватерлинии

Углы можно было бы очистить немного больше, и было бы проще поручить это станку, чем нам делать это вручную.

Обработка металлов под давлением

При этом способе обработки форма и размеры изделия изменяются в процессе деформирования. Метод обладает рядом преимуществ:

- Улучшение структуры металла.

- Повышение физико-механических свойств материала.

- Придание сплаву химической однородности.

- Минимизация усадочной пористости.

- Повышение прочности и эластичности металла.

Как будет обрабатываться металл? Это зависит от того, какая технология выбрана. Основные методы обработки под давлением перечислены в таблице ниже:

| Процесс | Цель | Виды |

| Прокатка | Уменьшение геометрических параметров поперечного сечения детали, придание требуемой конфигурации | поперечная; продольная; поперечно-винтовая |

| Ковка | Создание детали определенной формы с помощью высокотемпературного нагрева и инструментов | ручная ковка; штамповка; ковка с помощью оборудования |

| Прессование | Выдавливание металла на оборудовании со сменной матрицей | Прессование в горячем/холодном состоянии |

| Волочение | Формирование изделия с заданным профилем поперечного сечения | сухое/мокрое; черновое/чистовое; однократное/многократное; холодное/горячее |

| Объемное штампование | Получение изделия нужной конфигурации при помощи штампа | Процесс обработки с открытым/закрытым штампом |

| Листовое штампование | Создание детали гидравлическим или кривошипно-шатунным прессом | раздельное; формообразующее |

Отдельно надо отметить холодную обработку металла под давлением. Такой способ позволяет изменить физико-химические показатели изделий, придать им желаемую форму и размер, сохранив целостность материала.

Что это такое

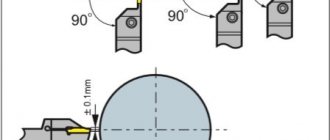

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Резание

При обработке резанием для изготовления деталей применяется режущий инструмент. После того, как верхний слой металла срезан, получается заготовка детали заданной точности, обладающая определенной формой и шероховатостью. Снятие слоев происходит на металлорежущем станке. В качестве материала для заготовок используется сортовой прокат металлов. К основным видам резания относятся:

- Ручная обработка.

Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские. - Газопламенная обработка.

Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты). - Лазерная обработка.

Металл разрезают лазерным лучом. Лазерная обработка не только обладает высокой точностью, но и дает возможность снизить количество отходов. Помимо этого, лазер используют для сварки и нанесения гравировки. - Плазменная обработка.

Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов. - Гидроабразивная обработка.

Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Термическая обработка

Термообработка — это последовательность нагрева, выдержки и охлаждения металла. Термический способ обработки нужен, чтобы изменить структуру материала и придать заготовке необходимые физико-механические свойства. Заготовки производят из стали и цветных металлов.

Виды термической обработки:

- Отжиг 1-го или 2-го рода.

Металл нагревают до нужной температуры, затем подвергают выдержке и охлаждению, в результате чего получают материал равновесной структуры. Металл приобретает больше вязкости и пластичности, при этом его твердость и прочность снижается. - Закалка.

Такой вид обработки делится на два подвида — с полиморфным превращением и без. Закалка увеличивает прочность и твердость металла благодаря образованию неравновесной структуры. Эту обработку проходят сплавы, претерпевающие фазовые изменения в твердом состоянии при нагреве и охлаждении. - Отпуск

— метод, разработанный для прочных сталей и закаленных сплавов. Ключевые параметры — температура нагрева, период выдержки и скорость охлаждения. - Старение.

Старению подвергают сплавы, прошедшие закалку без полиморфного превращения. Этот вид термообработки позволяет увеличить прочность и твердость сталей из алюминия, магния, меди и никеля. - Химико-термическая обработка

, изменяющая химический состав, структуру и характеристики поверхности изделия. После такой обработки металл становится более износостойким и твердым, приобретает сопротивление усталости и контактную выносливость, а также антикоррозийные свойства. - Термомеханическая обработка.

В процессе материал претерпевает пластическую деформацию, которая дает возможность создать повышенную плотность дефектов кристаллического строения заготовки. Таким способом обрабатывают алюминиевые и магниевые сплавы.

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Сварочный, электрический и токарный способы обработки

С помощью сварки добиваются неразъемного соединения стальных деталей, нагревая металл до плавления или высокопластического состояния. Расплавленный по краю соединяемых частей материал перемешивается, и при его затвердении образуется шов. Существует электрическая (дуговая и контактная) и химическая (газовая и термитная) сварка.

Электрическая металлообработка делится на две разновидности:

- Электроискровая обработка, основанная на разрушительном действии электроискровых разрядов на прочные металлы.

- Ультразвуковая обработка — метод, созданный для работы с закаленной сталью, твердыми сплавами, драгоценными камнями и другими материалами.

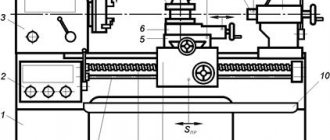

Токарной обработкой называются ручные работы на станке. В процессе с деталей удаляется лишний слой, и они приобретают нужную форму, точность, шероховатость и размеры. Выбор вида обработки зависит от цели работ (основные работы, ремонт, сборка).

Обработка металла необходима для производства заготовок и деталей, которые требуются для машиностроения, авиации, автомобильной промышленности и других отраслей.

Технологические схемы

Стадия технологического процесса – механическая обработка заготовок – включает в себя следующие операции: создание базовых поверхностей, обработка в размер по толщине и ширине, торцевание, формирование шипов и проушин, фрезерование, сверление отверстий, выборки продолговатых гнезд и отверстий, точение, шлифование.

В производстве изделий из древесины существует ряд технологических схем механической обработки брусковых заготовок. Приведем наиболее характерные из них.

- Создание базовых поверхностей на фуговальных станках – обработка в размер на рейсмусовых станках – торцевание на станках для поперечного раскроя или концеравнителях – выборка продолговатых гнезд и отверстий на сверлильно-пазовальных или цепно-долбежных станках – шлифование.

- Создание базовых поверхностей на фуговальных станках – обработка в размер на рейсмусовых станках – формирование шипов (проушин) и торцевание на шипорезных станках – шлифование.

- Создание базовых поверхностей на фуговальных станках – обработка в размер на рейсмусовых станках по толщине – фрезерование профиля на продольно-фрезерных станках – торцевание – формирование шипов (проушин), или сверление отверстий, или выборка продолговатых гнезд и отверстий – шлифование.

- Создание базовых поверхностей на фуговальных станках – обработка в размер (при необходимости и формирование профиля) на четырехсторонних продольно-фрезерных станках – торцевание – формирование шипов (проушин), или сверление отверстий, или выборка продолговатых гнезд и отверстий – шлифование.

- Обработка в размер на рейсмусовых станках – фрезерование профиля на фрезерных станках – торцевание – формирование шипов (проушин), или сверление отверстий, или выборка продолговатых гнезд и отверстий – шлифование.

- Обработка в размер на рейсмусовых станках – торцевание – выборка продолговатых гнезд и отверстий – сверление отверстий – шлифование.

- Обработка в размер на рейсмусовых станках – формирование шипов (проушин) и торцевание на шипорезных станках – сверление отверстий – шлифование.

- Обработка в размер (при необходимости и формирование профиля) на четырехсторонних продольно-фрезерных станках – торцевание – выборка продолговатых гнезд и отверстий – шлифование.

- Обработка в размер на четырехсторонних продольно-фрезерных станках – формирование шипов (проушин) и торцевание на шипорезных станках – сверление отверстий – шлифование.

- Создание базовых поверхностей – обработка в размер – формирование шипов и проушин – торцевание – сверление отверстий – выборка продолговатых гнезд и отверстий на поточных, автоматических и полуавтоматических линиях.

Анализ приведенных технологических схем механической обработки заготовок дан ниже.

Карандашная отделка

Карандашная обработка имеет единственную цель — провести резаком по острым вогнутым углам, чтобы очистить их. Внешние углы или выпуклые углы обрабатываются очень хорошо, используя комбинацию параллельности и ватерлинии, поэтому карандашная отделка здесь не имеет большого значения.

Как правило, для нее нет никаких настроек; просто установите скорость подачи, инструмент и включите его. Вот как это выглядит:

Карандашная траектория

Когда мы добавляем карандашный путь к приведенной выше комбинации параллельных ватерлиний, мы получаем следующее:

Карандашное моделирование

Поскольку карандашные пути короткие по сравнению с параллельными или ватерлинией, почти всегда стоит использовать их, если у вас есть деталь с острыми вогнутыми углами.