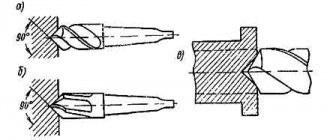

Сверлильные станки можно отнести к оборудованию с универсальными возможностями. Одновременно с возможностью сверления отверстий различного диаметра, чистоты и точности, с их помощью возможно выполнение многочисленных операций, в соответствии с технологическим процессом обработки поверхностей. Применение этой категории оборудования оптимально, если технологией предусмотрены следующие действия:

- просверлить, рассверлить отверстия различных диаметров;

- зенкеровать просверленные отверстия до соответствующих параметров, зенковать необходимые выточки для размещения выступов крепежных деталей;

- развертывать поверхность отверстий в заданных пределах;

- раскатывать отверстия с применением шариковых и роликовых оправок до заданного уровня шероховатости;

- выполнить нарезку внутренней резьбы;

- подрезать (цековать) торцы деталей с целью их выравнивания.

Существуют также другие возможности применения оборудования этой категории.

Рис. 1. Работы, выполняемые на сверлильных станках

а – сверление; б – рассверливание; в – зенкерование; г – зенкование; д – развертывание; е – раскатывание; ж – нарезание внутренней резьбы; з – подрезание (цекование) торцов

Обработка металлов сверлением: основные сведения

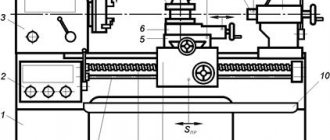

Сверлильная обработка производится на специальных сверлильных станках, где заготовка жестко закреплена, а режущий инструмент вращается и одновременно движется поступательно вдоль оси отверстия, высверливаемого в обрабатываемой детали (это движение называется подачей). Различают вертикальносверлильные и радиально-сверлильные станки. Первые используются для сверления отверстий в небольших заготовках, которые в процессе настройки перемещают по столу с тем расчетом, чтобы ось сверла и ось будущего отверстия совпали. Для работы с тяжелыми и крупногабаритными заготовками используют радиально-сверлильные станки. На них обрабатываемая деталь сразу жестко фиксируется на столе, а шпиндель станка устанавливается в нужном положении.

Работы, выполняемые на сверлильных станках:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

Режущие инструменты, используемые для обработки деталей на сверлильных станках:

- сверла;

- развертки;

- зенкеры;

- метчики (для нарезания резьбы).

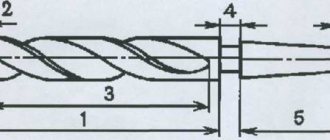

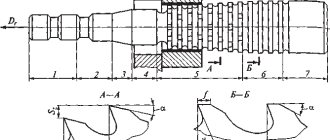

Основным режущим инструментом при сверлении деталей является сверло. Обычно для этой цели используются спиральные сверла, состоящие из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, состоит из двух частей — режущей и центрирующей. У режущей части две режущие рабочие кромки, соединенные между собой перемычкой. Центрирующая часть имеет пару винтовых ленточек, выполняющих функцию направляющих в процессе сверления металла, а также две спиральных канавки, по которым подводится смазочно-охлаждающая жидкость и отводится стружка. Хвостовик может иметь коническую либо цилиндрическую форму. Первый вариант предназначен для крепления сверла в шпинделе посредством переходных втулок, второй вариант — для крепления в патроне. Шейка сверла несет на себе маскировку, где в числе прочих параметров указывается диаметр сверла и материал его режущей кромки.

Обработка отверстий на сверлильных станках

Обработка отверстий сверлом является наиболее распространённым методом вследствие применения дешёвого инструмента, сравнительно дешёвых станков, большой производительности.

При сверлении отверстий диаметром больше 35 мм в сплошном материале рекомендуется применять два сверла для уменьшения осевого усилия и предотвращения увода сверла от намеченного направления.

При изготовлении отверстия диаметром больше 30 мм по 3-му классу точности помимо сверла применяются зенкер и развёртка; для диаметров менее 30 мм после сверла — только развёртка.

При изготовлении отверстий диаметром от 15 до 20 мм по 2-му классу точности после сверла применяются зенкер и развёртка; для диаметров больше 20—25 мм после сверла и зенкера применяются одна или две развертки.

На фиг. 147 показаны схемы обработки отверстий на вертикально сверлильном станке с указанием размеров, которые определяют припуск под каждый инструмент.

Фиг. 147. Порядок операций при обработке отверстий на вертикально-сверлильном станке.

Фиг. 148. Сверление, расточка, подрезка и развёртка отверстий через кондуктор.

Каждый инструмент должен быть направлен втулкой кондуктора, в противном случае направление и точность могут быть неправильны (фиг. 148).

При обработке отверстий, отлитых или прошитых в кузнице, сверло заменяется зенкером (фиг. 149); последующая обработка остаётся без изменений.

Для быстрой смены режущего инструмента на вертикально-сверлильных станках применяются специальные быстросменные патроны (фиг. 150).

Фиг. 149. Обработка отлитого отверстия зенкером.

Фиг. 150. Сверление и подрезка с быcтросменным патроном.

Фиг. 151. Обработка отлитого отверстия зенкером с задним направлением.

Фиг. 152. Обработка отлитого отверстия зенкером с задним направлением без заборного конуса.

При отлитых отверстиях диаметром больше 25—30 мм очень хорошо применять зенкеры с задним направлением (фиг. 151), а при отверстиях, сильно снесённых от оси, — зенкеры с задним направлением, но без заборного конуса ( фиг. 152), что имеет целью предохранить зенкер от увода.

Взамен зенкеров можно применять двусторонние резцы в оправках тоже с задним направлением (фиг. 153); они дешевле в изготовлении, но менее производительны, чем зенкеры. Оправка с резцами (фиг. 154) применяется для больших диаметров в мелко — и среднесерийном производствах на вертикальных, но чаще на горизонтальных расточных станках.

Фиг. 154. Оправки с резцами для обработки отверстий.

Фиг. 155. Зенкование одно и двусторонними круглыми резцами.

Зенкование может производиться одно- и двусторонними круглыми резцами

в оправке (фиг. 155). Для зенкования внутренних приливов применяются как специальные съёмные зенковки (фиг. 156), так и круглые одно- и двусторонние резцы (фиг. 157).

Фиг. 156. Зенкование внутреннего прилива съёмной зенковкой.

Фиг. 157. Зенкование внутреннего прилива круглым односторонним резцом.

Фиг. 153. Обработка отлитого отверстия двусторонним резцом с задним направлением.

Фиг. 158. Оправка с насадными зенкерами для обработки нескольких отверстий.

При обработке нескольких отверстий, находящихся на одной оси, применяются оправки с насадными зенкерами (фиг. 158).

В настоящее время начинают применять зенкеры со вставными ножами, закреплёнными при помощи клиньев с рифлёной поверхностью (фиг. 159).

Ножи при переточках могут переставляться. В расточных специальных станках применяются блоки типа Келле или Дэвис с двумя резцами, которые затачиваются в специальных оправках и могут быть быстро сменены на станке( фиг. 160).

Фиг. 160. Специальная оправка для расточных станков.

Фиг. 159. Зенкер со вставными ножами.

Фиг. 161. Специальный нож для обработки фасонной поверхности.

Фиг. 162. Фасонный зенкер для обработки отверстий.

Фиг. 163. Комбинированный зенкер для обработки отверстий.

Фиг. 164. Насадный зенкер с пластинками из твёрдого сплава.

В настоящее время для свёрл, зенкеров и развёрток применяются пластинки из твёрдых сплавов, которые припаиваются к инструменту. На фигуре 164 показан насадной зенкер с пластинками из твёрдого сплава.

Развёртки разделяются на ручные и машинные и изготовляются цельными и раздвижными.

Ручные развёртки имеют длинные зубья и длинную коническую заточенную часть, называемую заборной. На фигуре 165 показана регулирующаяся переставная развёртка. Цилиндрический хвост её имеет квадратный конец, на который надевается рукоятка для вращения развёртки. Однозубые развёртки (фиг. 166) применяются, главным образом, для последующей выверки длинных, развёрнутых на станке отверстий; закалённая часть таких развёрток служит направляющей.

Фиг. 165. Переставная ручная развёртка с коническим винтом.

Фиг. 166. Однозубая развёртка для обработки отверстий.

Машинные развёртки цельные применяются для диаметров до 32 мм. Насадные развёртки для диаметров более 30 мм применяются в целях экономии материала. Развёртки раздвижные применяются-для диаметров от 25 до 100 мм (фиг. 167).

Большое распространение имеют развёртки типа Гишольт со вставными ножами, применяемые для диаметров от 35 до 150 мм (фиг. 168):

они регулируются подкладыванием под ножи тонких бумажных или металлических прокладок.

При работе чистовыми развёртками на токарных и револьверных станках применяются качающиеся оправки (фиг. 169), которые компенсируют несовпадение оси отверстия и направления развертки.

Фиг. 167. Раздвижная развёртка.

Фиг. 168. Развёртка со вставными ножами.

Фиг. 169. Качающаяся оправка.

Самоцентрирующиеся развёртки (фиг. 170), называемые иногда плавающими, представляют собой свободно вложенные в державку пластины, предназначенные для удаления очень тонкого слоя стружки.

Ввиду того, что эти развёртки направляются самим отверстием, они не могут выправлять кривизну и Положение оси, но дают чистую поверхность и точный диаметр.

Фиг. 170. Самоцентрирующаяся развёртка для обработки отверстий.

Применение только двух режущих кромок облегчает заточку таких развёрток.

Износ пластин компенсируется регулировкой раздвижных пластин, которые устанавливаются по микрометру.

Такие развёртки могут применяться для диаметров отверстий от 25 до 500 мм.

Для конических отверстий диаметром до 140 мм применяется обычно комплект из двух или трех развёрток ввиду необходимости снимать большое количество металла.

Сверлом, диаметр которого на 1—2 мм меньше диаметра входящего конца черновой развёртки, сверлится отверстие; глубина этого отверстия на 2—6 мм больше длины конуса.

При диаметрах больше 25 мм отверстие рекомендуется сверлить несколькими свёрлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме черновой развёртки.

После сверла поочередно применяются две или три развёртки (фиг. 171).

Отверстия для конических штифтов диаметром меньше 5 мм развёртываются пятигранной развёрткой с прямыми канавками (фиг. 172).

При сверлении отверстия под резьбу диаметр сверла берётся больше внутреннего диаметра на 0.30—0,40 глубины резьбы (фиг. 173).

Для вязких материалов диаметры свёрла берутся больше, чем для твёрдых.

Для обработки отверстий применяются вертикально-сверлильные, радиально-сверлильные и горизонтально-расточные станки.

Фиг. 171. Порядок операций для обработки конических отверстий.

Фиг. 172. Пятигранная развёртка с прямыми канавками.

Фиг. 173. Определение диаметра сверла под резьбу.

Способы сверления

В зависимости от типа производства и поставленной задачи обработка металлов сверлением может выполняться разными способами.

Сверление по кондуктору и по разметке

В мелкосерийном и единичном производстве сверление отверстий в деталях выполняют по разметке. К сверловщику заготовки поступают уже размеченными (с нанесенными на них центром будущего отверстия и контрольными окружностями). Прежде всего проводится предварительное сверление. Оно осуществляется с ручной подачей, диаметр пробного отверстия примерно 0,25D. Далее шпиндель со сверлом отводят, стружку удаляют и проверяют, совпала ли полученная пробная окружность с размеченной контрольной окружностью. При точном совпадении сверление металла продолжается и доводится до конца. При отклонении необходима корректировка: в том направлении, куда необходимо сместить сверло, узким зубилом прорубают канавки, по которым оно должно уйти в нужную точку. После этого продолжают сверление до достижения желаемого результата.

В условиях массового производства чтобы сократить время на настройку станка и сделать обработку деталей на сверлильных станках более точной, применяют кондукторы. Они предназначены для фиксирования заготовки в нужном положении и точного направления режущего инструмента в соответствии с требованиями технологического процесса. Обрабатываемая деталь ставится в установочную базу, а направление сверлу обеспечивают кондукторные втулки. Рабочий не занимается настройкой станка и/или проверкой точности настройки, а только устанавливает заготовку, включает и выключает станок, после чего снимает обработанную заготовку и устанавливает следующую. Тем самым сокращается время, расходуемое на операцию сверления отверстий в деталях, повышается точность обработки. Кондукторы не используют на единичном производстве из-за того, что изготавливать специальное приспособление для сверления отверстий в нескольких деталях нерентабельно.

Сквозные и глухие отверстия

Отверстия, проходящие через всю деталь, называют сквозными, а высверливаемые на определенную глубину — глухими. Процессы их сверления имеют существенные различия. Так, к примеру, в момент выхода сверла из заготовки с противоположной стороны сверло может заклинить, либо оно может сломаться из-за резкого уменьшения сопротивления материала заготовки. Учитывая, что операции на сверлильном станке выполняются обычно с механической подачей, необходимо перейти на ручную подачу и уменьшить скорость подачи до самой малой.

Для сверления глухих отверстий существует три способа:

- На станках с устройством автоматического отключения подачи шпинделя при настройке на изготовление детали задается необходимая глубина сверления.

- На станках без устройства автоматического отключения подачи применяют специальный патрон с регулируемым упором, устанавливая упорную втулку относительно корпуса на требуемую глубину сверления (точность до 0,5 мм).

- Если не нужна большая точность по глубине, ее отмечают мелом непосредственно на сверле.