Все без исключения сварщики, работающие на производстве, имеют специально оборудованное рабочее место, которое еще принято называть сварочным постом. Он может быть стационарным или передвижным и оснащается в зависимости от поставленных перед специалистом задач.

- Оборудование стационарного поста

- Общие требования

Основная комплектация

Для полноценного оснащения сварочного поста необходимо укомплектовать его электрическим оборудованием, дополнительной оснасткой и вспомогательными средствами:

- источник тока для образования сварочной дуги, которым является сварочный трансформатор или инвертор;

- токоподводящие кабеля в надежной оплетке, выдерживающей большую силу тока и постоянное механическое воздействие.

- проводники должны иметь соответствующее крепление на конце для подключения к клеммам, держатели электродов и «массу»;

- газовые горелки для работы с газосварочным оборудованием;

- приспособления и другие инструменты для выполнения сварочных работ: зажимы, струбцины, держатели;

- сварочный стол;

- средства защиты: термоустойчивый костюм, специальные рукавицы, маска сварщика, головной убор с отворотом.

Отличительная особенность передвижного сварочного поста заключается в том, что у него отсутствуют какие-либо границы. Это объясняется тем, что специалисту необходимо постоянно перемещаться для выполнения своих обязанностей в пределах определенного ареала: строительной площадки, сварочного цеха, производственного участка и т.п.

Стоит обратить внимание на то, что данная классификация относится исключительно к организации процедур, но никак не регламентирует характер выполняемых при этом манипуляций.

Варианты обустройства рабочего места

На практике принято различать два вида сварочных постов. Стационарный в большинстве своем используется для работы с небольшими по размеру заготовками. Передвижной востребован на крупных производственных участках, в строительстве или укладке разного рода трубопроводов.

Основные требования к организации рабочего места для выполнения сварочных работ:

- На участке следует предусмотреть хорошее освещение. Минимальный показатель составляет 80 Люкс. Желательно комбинировать естественное освещение и искусственный свет.

- Все электрооборудование в обязательном порядке заземляется.

- Основание должно быть прочным и твердым. Как как правило, это бетон или кирпичная кладка.

- На рабочем месте следует предусмотреть рабочие карманы, где могла бы храниться документация или графические материалы.

- В обязательном порядке нужно предусмотреть хорошую вентиляцию.

- Рабочая поверхность сварочного стола должны быть выполнена из стали или чугуна. Рядом должны находиться разъемы для подключения сварочного аппарата и дополнительного оборудования.

- Под ногами специалиста должен находиться резиновый коврик или плотный щит из дерева.

- Для выполнения работ в сидячем положении необходимо диэлектрическое кресло, изготовленное из не горящего материала.

Если рабочее место обустраивается вне помещения, то нужен навес, который хорошо защитит сварщика и оборудования от дождя. В солнечную погоду можно работать на открытой площадке, но зачастую требуется защита от прямых солнечных лучей. Тогда навес можно заменить высокими щитами.

Что такое сварочный пост

Сварочный пост, по сути, представляет собой импровизированный кабинет сварщика. Да здесь нет удобных кресел, столов и кувшинов с водой, но есть все необходимое для выполнения комплекса сварочных работ. Другими словами, сварочный пост – это рабочее пространство, где сварщику комфортно и безопасно работать, а под рукой у него всегда есть расходные материалы и прочий необходимый инвентарь.

Сварочный пост должен быть обустроен с соблюдением всех требований безопасности и охраны труда. Это обязательное условие, позволяющее сохранить специалистам здоровье и получить от них максимальную отдачу. Особое внимание при обустройстве поста уделяется пожарной безопасности. Но чтобы добиться всех необходимых условий, следует изучить специфику разных сварных постов.

В зависимости от применяемого оборудования сварочные посты могут быть:

- Газосварочными. Основной отличительный принцип заключается в том, что для расплавления металлических заготовок используется энергия, получаемая в результате горения газа в специальной горелке. В силу специфики газосварки для организации рабочего кабинета важно обустроить хорошую систему вентиляции. Поверхность рабочего стола и пространства вокруг него должна быть выполнена из негорючих материалов.

- Электросварочным. Работать с электрической сваркой не менее опасна, чем с газовой. Помимо хорошей вентиляции необходима и эффективная защита сотрудника от поражения электрическим током.

В любом случае, какой бы метод сваривания или резки металла не использовался в закрытом рабочем пространстве очень важно внимательно отнестись к обустройству системы вентилирования. Помимо вытяжки также устанавливаются приточные системы для естественной или принудительной подачи свежего воздуха.

В зависимости от потребностей сварочные посты могут быть:

- Стационарными. Представляет собой ограниченное пространство в помещении, оборудованное специально для сварки металлов. Часто комплектуются поворотными столами для удобства.

- Передвижными. Являются передвижными конструкциями, которые один человек может перенести или передвинуть в пределах рабочей площадки. Оптимальный вариант в случаях, когда требуется сваривание конструкций большого размера. Могут находиться в закрытых помещениях (цех, производственный участок, судостроительный ДОК и т.п.) или на открытой площадке (строительство, создание крупногабаритных нестандартных конструкций и т.д.).

Стационарный сварочный пост наилучшим образом подходит для соединения металлических заготовок небольшого и среднего размера. А вот для работы с крупногабаритными конструкциями это не лучший вариант. Специальную кабину, которая служит «стенами» такого участка изготавливают из оцинкованных металлических листов. Они характеризуются высокой устойчивостью к высоким температурам, а также ИФ-излучению.

Явным преимуществом мобильного сварочного поста является тот факт, что нет надобности создавать какие-либо специальные условия для работы. При необходимости защитой от осадков служит навес, а от ветра – боковые жесткие ширмы. Если условия позволяют, то сваривание деталей выполняется без защиты от непогоды.

Инструменты и дополнительная оснастка содержится в ящиках инструментальной тумбы, а искусственное освещение (если таковое требуется) обеспечивается локально. В передвижных постах, как и в стационарных, следует позаботиться о заземлении оборудования, которое подключается к сети энергоснабжения.

Медные трубы

Химический состав металла, идущего на производство медных труб, регламентируется в России ГОСТом 859-2001. Согласно ему во всех марках меди содержание Cu (+Ag) составляет более 99%. Допустимы небольшие примеси железа, олова, свинца, сурьмы и прочих элементов. Медные трубы бывают отожженными (мягкими) и неотожженными (твердыми).

Первые получаются в результате отжига — нагрева до 600-700°C с постепенным охлаждением. Эта операция возвращает меди ее природную пластичность, потерянную при механической обработке (штамповке или прокатке) во время изготовления. Отожженная труба имеет некоторые технологические преимущества перед неотожженной.

Проигрывая ей в прочности, она намного превосходит ее в пластичности. Значение ее удлинения при разрыве может достигать 40-60%. Это означает, что отожженную трубу при необходимости можно гнуть, не опасаясь разрыва. Соблюдая при этом, конечно, определенные соотношения между диаметром трубы и радиусом гибки (R=3d-8d, в зависимости от способа гибки).

Медные отожженные трубы могут избавить от разрыва водопровода при его случайном замораживании — благодаря пластической деформации металла, не позволяющей трубе разорваться. Тот, кто хоть раз сталкивался с заменой стальных «замороженных» труб, способен в полной мере оценить это достоинство. Отожженные трубы поставляются в бухтах по 50 и 25 м, неотожженные — в виде мерных кусков (штанг) длиной 3 и 5 м.

Неотожженные и отожженные медные трубы

Виды сварочных постов

Стационарный пост

Классическая схема стационарного сварочного поста подразумевает обустройство специальной защитной кабины, лишенной навеса.

Требования к организации стационарного рабочего места:

- Площадь помещения по внутреннему периметру должна быть не меньше трех квадратных метров.

- Поверхность стенок отделывается негорючими материалами.

- Каркас кабины может изготавливаться только из металла.

- Высота рабочего стола зависит от способа выполнения работ. Для сидячего положения она составляет 60 см, а для стоячего – 90 см. в идеале, если конструкция может опускаться или подниматься в зависимости от ситуации.

- На входе навешивается брезентовый полог.

- Минимально допустима высота кабинки составляет 2 метра.

- Нижняя часть стенок приподымается над уровнем пола для улучшения вентиляции. Зазор должен быть не меньше 25 см.

- Для рабочей поверхности требуется металлический или чугунный лист общей площадью не менее одного квадратного метра.

- С внутренней стороны кабина обрабатывается специальным составом светло-серого оттенка. Он обладает высокими огнеупорными характеристиками и поглощает ультрафиолет. Это необходимо для исключения случайного воспламенения поверхности стен помещения.

Газосварочный пост

Для организации газосварочного поста потребуется, в первую очередь, соответствующее оборудование: генератор ацетилена, горелки и рукава для подачи газа, баллоны с кислородом и редукторами.

Газосварочный переносной пост представляет собой тележку, на которой расположены баллоны, редукторы и вся необходимая оснастка. Тележка чаще всего изготавливается из труб, а колесная ось располагается в месте центра тяжести, чтобы облегчить перемещение и удержание.

Оборудование газосварочного поста состоит из таких элементов:

- стол с металлической столешницей;

- вытяжка. Устанавливается, как правило, над столом или немного в стороне;

- источники света.

Газовые баллоны располагаются немного в стороне от рабочего стола, чтобы исключить попадание раскаленных брызг на редукторы. Газ к месту работы подается по шлангам. На больших предприятиях зачастую предусматривается подача газа по централизованным магистралям.

По существующим нормативам в целях безопасности расстояние между рабочим столом и баллонами с ацетиленом и кислородом должно составлять не меньше 10 метров. Такой же метраж (не меньше!) должен соблюдаться между баллонами и любыми источниками открытого огня. В случаях, когда работать приходиться в узких или труднодоступных местах, то требуется подача свежего воздуха.

Передвижной пост

Сварочный передвижной пост необходим при выполнении работ с крупногабаритными конструкциями. Нередко, такое рабочее место располагается на открытом воздухе. Поэтому нуждается в дополнительной оснастке для защиты от солнечных лучей, ветра и осадков. Защита представляет собой навесной козырек и раскладные жесткие щиты (ширмы) от ветра. Для размещения расходных материалов, дополнительного инструмента и мелкой оснастки, мобильное рабочее место комплектуется слесарными тележками с выдвижными ящиками.

Во время выполнения сварочных работ в большом количестве выделяются вредные летучие вещества. Они представляют опасность для здоровья специалиста. Однако обустройство вентиляции не требуется: передвижной пост сварщика находится на открытой площадке и газы быстро улетучиваются.

А вот локальная система освещения может потребоваться. В условиях плохой естественной освещенности потребуется дополнительный источник света. Он размещается непосредственно над столом на стойках. Хорошее освещение снижает нагрузку на глаза, улучшает условия работы, что способствует повышению производительности специалиста. Электрическое оборудование, включая и сам сварочный аппарат, в обязательном порядке заземляется, чтобы минимизировать вероятность поражения сварщика электрическим током.

Необходимо учесть, что при установке ограждающих конструкций между панелями следует оставить зазор около 50 см. это необходимо для обеспечения достаточного притока свежего воздуха. Наличие у сварщика средств защиты – специального костюма, обуви, маски, рукавиц и головного убора – обязательно. Обязательно наличие всегда исправного основного инструмента – держателя. Он должен быть надежным и безопасным, защищать руку сварщика от источника высокой температуры, хорошо держать и быстро освобождать электрод.

Грамотное оборудование передвижного сварочного поста дает сварщику возможность работать без дискомфорта и в полностью безопасных условиях. Это в свою очередь приносит:

- хороший конечный результат работы;

- снижение сроков выполнения сварочных работ;

- уменьшение вероятности заболевания специалиста.

Оборудование для газовой резки

В самом общем случае, резка металла газом подразумевает следующие операции:

- раскрой листовой стали на заготовительном участке;

- демонтаж металлических элементов конструкции на сборочном участке;

- ручная обрезка деталей и собранных узлов;

- утилизация отслуживших свой век конструкций и механизмов и другие, не требующие особой точности, виды работ.

В состав оборудования для перечисленной выше газовой резки металла (далее – газорезки) входят:

- газовая горелка. Она оснащена, находящейся под углом 90° или 60° к оси инструмента, головкой. Последняя имеет несколько сопел, через которые выходит кислород и подогревающий газ;

- баллоны с газом;

- регулятор давления;

- газовые шланги (рукава).

Генераторы ацетиленовые

Ацетиленовым генератором называется аппарат, который создаёт ацетилен путём смешивания карбида кальция с водой.

Ацетиленовый генератор. Ист. https://weldering.com/acetilenovyy-generator

Процесс смешивания и химического взаимодействия происходит в стационарных или передвижных газосварочных постах. Они, в дальнейшем, и служат источниками ацетилена – горючего газа для газовой сварки.

В соответствии с ГОСТ 30829-2002 «Генераторы ацетиленовые передвижные. Общие технические условия» (далее – ОТУ) ацетиленовые генераторы состоят из следующих основных узлов:

- газообразователь. Этот узел предназначен для выработки ацетилена из воды и карбида кальция;

- газосборник. Он выполняет две задачи: хранение всего выработанного газа;

- компенсацию неравномерности между газообразованием и газопотреблением ацетилена;

- локализация пламени ацетиленокислородной или ацетиленовоздушной смеси;

Кроме того, генераторы могут быть оснащены и другими функциональными элементами:

- фильтры;

- регуляторы давления и т. п.

В соответствии с ОТУ, ацетиленовые генераторы классифицируются по следующим параметрам:

- по методу взаимодействия карбида кальция с водой: ВК – вода на карбид;

- KB – карбид в воду;

- К – контактный, с вариантами процессов: ВВ – вытеснение воды;

- ПК – погружение карбида в воду.

- Н – низкого давления. Значение параметра (далее – ЗП), МПа: ≤ 0,02;

Дополнительные технические требования:

- производительность генераторов не должна превышать, куб.м/час: 3;

- масса незагруженного генератора, кг: ≤ 20.

При выборе оборудования для газовой резки следует с особой тщательностью сопоставлять его возможности со стоящими перед вами задачами.

Комплекты и посты газосварочные

Газосварочные посты в обиходе имеют следующие названия:

- комплекты для газовой сварки;

- инструмент газосварщика и т. п.

Газосварочные посты, в зависимости от их габаритов и мощности, делятся на подвижные (перевозимые или переносимые) и стационарные (на больших производствах). Подвижный комплект представляет собой специальную металлическую конструкцию: перевозную тележку или переносной короб.

Газосварочный пост «ПГСП-10/12»

Пост газосварочный (далее – ПГС) предназначен для транспортировки газосварочного оборудования и инструмента к месту работы и осуществления сварки. ПГС укомплектован следующими устройствами:

- баллоны. Они заполнены кислородом и горючим газом (ацетилен, пропан и т. п.);

- горелки и резаки;

- комбинированный и защитный ключи;

- резиновые рукава (газовые шланги);

- хомутики.

ПГС оборудован каркасом, что позволяет ему легко перемещаться и быть применённым для выполнения широкого спектра работ:

- ремонтных;

- аварийных;

- монтажных.

Преимущество ПГС заключается в том, что они позволяют осуществлять сварочные работы вдали от источников пополнения расходных материалов:

- при монтаже трубопроводов;

- внутри холодильных систем;

- при проведении сантехнических работ и т. п.

Недостатком ПГС считают необходимость заправки баллонов кислородом и горючим газом. Этот недостаток становится особенно ощутим в условиях интенсивной работы, для выполнения которой требуется увеличенный расход газов.

При выборе оборудования следует:

- взвешенно определиться: что вы предполагаете делать, каков предстоит объём работ;

- в зависимости от принятого решения выбирать оборудование.

При оценке технического состояния ПГС обязательно проверяйте поверочно-контрольную документацию на манометр и вентили.

Газовые баллоны

В комплект оборудования ПГС для газовой сварки входят баллоны, которые необходимы для хранения и транспортирования рабочих газов. Последние находятся в баллоне под давлением в одном из следующих состояний:

- сжатый;

- сжиженный

- растворённый.

Газовые баллоны для сварки имеют объёмы, куб. дм: 0,4…55. Они применяются в мобильных (переносных или возимых) и стационарных ПГС. Более востребованы баллоны, имеющие вместимостью 40л.

Баллоны для ПГС изготавливаются, согласно ГОСТ949 – 73 «Баллоны стальные малого и среднего объема для газов на Рр<=19,6 МПа (200 кгс/см. кв.). Технические условия» (далее – ТУ), из стальных бесшовных труб. Они имеют форму цилиндрического сосуда, у которого выпуклое наружу днище и узкая горловина. На горловину монтируются различные устройства:

- фланцы;

- штуцеры;

- вентили.

В горловине сосуда имеется отверстие в форме конуса, в котором нарезана резьба для вентиля – запорного регулирующего устройства. Последний имеет маховик, поворот которого открывает или закрывает клапан для подачи газа.

На горловину баллона плотно установлено кольцо с наружной резьбой для предохранительного колпака, предназначенного для защиты вентиля. Для устойчивости баллона в вертикальном положении, на нижнюю его часть посажен башмак с квадратной платформой – на неё и ставится ёмкость с газом.

Газовые баллоны для сварки или резки металлов различаются по цвету, в который они окрашены.

Каждому газу соответствует свой цвет баллона

Каждому газу соответствует свой цвет. Цветовая маркировка баллонов с наиболее часто применяемыми газами приведена в таблице №1. Таблица №1.

| Газ | Цвет баллона | Цвет надписи | Цвет полосы |

| Кислород | Голубой | Чёрный | – |

| Пропан | Красный | Белый | – |

| Ацетилен | Белый | Красный | – |

| Углекислота | Чёрный | Жёлтый | – |

| Азот | Чёрный | Жёлтый | Коричневый |

| Аргон | Серый | Зелёный | Зелёный |

| Нефтегаз | Серый | Красный | – |

Газовый баллон имеет свой индивидуальный паспорт, в котором указаны его технические параметры. Кроме того, все ёмкости регулярно проходят обязательное тестирование и проверку, результаты которой в обязательном порядке должны быть указаны в этом паспорте. Он закреплён на корпусе баллона под горловиной. При выборе баллонов проверяйте их паспорта и состояние газозапорного механизма.

Резаки

Это то оборудование для газорезки, без которого не обойтись вовсе. Газовые резаки на нашем сайте подробно рассмотрены в статье «Газовые резаки». Поэтому, повторяться не будем, и рекомендуем обратиться по указанному адресу.

Горелки

Газовой сварочной горелкой называют устройство, позволяющее пропорциональным смешиванием кислорода с горючим газом или парами горючей жидкости получать стабильное сварочное пламя нужной мощности. Сварочные горелки является обязательными участниками газосварочного процесса. Они предназначены для:

- разогрева металла;

- сварки деталей.

Поэтому, они должны удовлетворять ряду особых требований, важных при выполнении газосварочных работ:

- иметь возможность создавать, формировать, поддерживать и регулировать устойчивое пламя выбранного режима;

- обладать высокой механической прочностью;

- обеспечивать безопасность при эксплуатации;

- иметь небольшую массу.

Горелки изготавливают из прочного и качественного материала. Как правило, сами сварочные горелки производят из латуни, а мундштуки – из меди. В некоторых случаях, для их изготовления применяют легкие сплавы алюминия. Это значительно снижает общий вес оборудования.

Сварочные горелки имеют разную мощность, что даёт возможность сваривать металл разной толщины. По схеме поступления горючего газа в смесительную камеру, газовые горелки делятся на два вида:

- инжекторные. Применяются при низком давлении поступающего горючего газа (менее 0,5 атмосферы);

- безинжекторные. Применяются при наличии давление горючего газа в баллоне выше указанного значения. В этом случае газ может попадать в горелку без помощи инжектора (самостоятельно).

Схемы ацетиленовых горелок. Ист. https://tm.msun.ru/tm/books/pats/lab3/lab3.html.

Пояснение к рисунку: а)инжекторная горелка; б)безинжекторная горелка; 1 – ствол горелки; 2 – гайка; 3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор; 7 – вентиль; 8 – штуцер присоединительный.

В зависимости от функциональности, газовые горелки делятся на следующие группы:

- по способу применения: ручные;

- машинные;

- однопламенные;

- малой. Расход ацетилена, л/ч: 25…400;

В соответствии с ГОСТ1077-79 «Горелки однопламенные универсальные для ацетиленокислородной сварки, пайки и подогрева. Типы, основные параметры и размеры. Общие технические требования», однопламенные универсальные газовые горелки делятся по вырабатываемой мощности на четыре вида:

- Г1 – микромощность;

- Г2 – малая мощность;

- Г3 – средняя мощность;

- Г4 – большая мощность.

Наибольшее распространение имеют горелки малой и средней мощности (толщина обрабатываемого металла, мм: ≤ 0,2¬07 и ≤ 0,5¬30, соответственно).

Кислород и горючий газ должны смешиваться в определенном соотношении. Например, к горелкам, которые используются с ацетиленом, предъявляют следующие требования по соотношению: Vк/Va = 0,8-1,5. Горелка должна поддерживать постоянный состав смеси во время проведения сварочных работ.

При выборе обратить внимание на техническое состояние вентилей.

Тележки для баллонов

Применение газовых баллонов при обработке металла сопряжено с определёнными неудобствами – они весят довольно много. Особенно это сказывается при их перемещении. Тележка для баллонов, входящая в оборудование для газовой резки металла, нивелирует этот недостаток. Кроме того, процесс становится более безопасным и эффективным. С ее помощью можно, без особых усилий, перемещать баллоны на незначительные расстояния. Такие тележки для газовых баллонов безопасны, т. к. имеют усиленную ось для колёс. Кроме того, более надежные и безопасные тележки имеют специальную конструкцию, которая позволяет перемещать газовые баллоны под углом 45°. Такая конструкция приспособления имеет свои достоинства: она более удобна и безопасна.

Обратите внимание при покупке, не купите тележку с нарушением правил ТБ. По правилам, баллоны крепятся цепью.

Существуют тележки, предназначенные для перевозки одного баллона, двух емкостей и остальных необходимых для сварки атрибутов (сварочный пост). Фиксируются баллоны при помощи специальной оцинкованной цепи. Тележки для перевозки баллонов с кислородом, пропаном и другими горючими газами имеют следующую грузоподъёмность, кг:

- для одной ёмкости: 150;

- для двух: 250.

Причем, тележки, предназначенные для перевозки двух газовых баллонов, для снижения нагрузки, оборудованы третьим колесом. Оно выполняет поворотно-опорные функции. Его диаметр, как правило, меньше, чем двух основных:

- основные два колеса имеют диметр, мм: 250 или 330;

- третье (вспомогательное) – мм: 160.

Рассмотрим примеры самых популярных у сварщиков тележек для газовых баллонов:

- серия «ГБ 1». Используется для перевозки одного баллона (ацетилен, кислород, углекислота и т. п.). Тележка удобна в эксплуатации, проста и, как следствие, очень надежна. Баллон фиксируется к корпусу тележки оцинкованной цепью. Оснащена усиленной осью для крепления колес. Комплектуется как пневматическими колесами, так и на литой резине.

- серия «ГБ 2». Применяется для транспортировки двух баллонов. В целях снижения нагрузок и для удобства эксплуатации, эта модель тележки имеет третье: поворотно-опорное колесо, диаметр которого 160 мм. Конструкция тележки надёжна, проста, и удобна в эксплуатации. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ПР». Тележка для перевозки одного баллона для пропана. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП» (кислород + пропан). Тележка для перевозки двух баллонов. Она оснащена дополнительным опорным колесом диаметром 160 мм. Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «КП-2 У». Используется для перевозки двух баллонов и шлангов (укомплектованный сварочный пост). Фиксация баллонов к корпусу тележки и комплектация колёсами аналогична «ГБ-1»;

- серия «ГБ-2Б». Тележка сварщика комплектуется двумя мощными литыми колесами диаметром 330 мм и имеет конструкционную особенность: удерживает, без помощи третьего колеса, 2 газовых баллона под углом 45°. Баллоны фиксируются к тележке при помощи оцинкованной цепи;

- серия «ГБР». Тележка предназначена для перевозки 1 кислородного газового баллона. Фиксация баллона к корпусу тележки и комплектация колёсами аналогична «ГБ-1».

При выборе тележки обратить внимание на конструкцию крепления колёс.

Вентили

Классификация запорной арматуры для баллонов зависит от их содержимого. Поэтому, вентили делятся на следующие виды:

- арматура для баллонов со сжиженным газом;

- арматура для кислородных баллонов;

- арматура для пропан-бутановых баллонов.

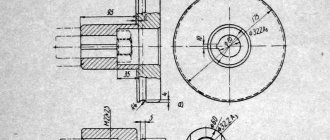

В качестве примера рассмотрим конструкцию кислородного баллонного вентиля. Его схема приведена на рисунке.

Кислородный баллонный вентиль. Ист. https://experttrub.ru/zadvizhki/ventil-kislorodnyj-ustrojstvo.html.

Пояснение к рисунку: 1 – гайка; 2 – пружина; 3 – маховичок; 4, 7 – фибровые прокладки; 5 – шпиндель; 6 – накидная гайка; 8 – муфта; 9 – корпус вентиля; 10 – заглушка; 11 – корпус клапана; 12 – уплотнитель.

Конструкция вентиля и принцип его действия:

- корпус вентиля (здесь и далее – обозначения на рисунке вентиля: 9). Это – стальная деталь, напоминающая по своей форме «тройник». На его нижней части нарезана коническая резьба (идентичная резьбе на приёмном отверстии баллона). В верхней части корпуса – резьба цилиндрическая. Она предназначена для накидной гайки (6), удерживающей шпиндель (5). На боковом отводе корпуса – цилиндрическая резьба, предназначенная для заглушки вентиля (10);

- запорный элемент. Это – сборный узел (сборка), состоящий из: пропускного клапана (11), который регулирует движения потока сквозь корпус;

- штока. Он передаёт крутящий момент от маховика (3) на клапан (11);

Кроме того, вентили для баллонов высокого давления комплектуются прокладками и уплотнителями (4, 7, 12). Эти уплотняющие элементы конструкции размещены между:

- корпусом и накидной гайкой;

- гайкой и маховиком;

- клапаном и корпусом.

Схема эксплуатации вентиля на газовом баллоне для сварки очень проста:

- с бокового штуцера на корпусе свинчивается заглушка. Вместо неё навинчивается редуктор сварочного шланга (рукав);

- плавным движением откручивается маховик вентиля. Он сдвигает клапан, и содержимое баллона поступает на рабочее место;

- для перекрытия потока газа из баллона необходимо всё проделать в обратном порядке.

При выборе вентиля следует обратить особое внимание на качество прокладок и техническое состояние резьбы.

Редукторы

Газовыми редукторами называются устройства, предназначенные для понижения давления газа (газовой смеси) на выходе из баллона (газопровода и т. п.) до уровня рабочего. Кроме того, они автоматически поддерживают этот параметр постоянным, в независимости от его изменений в этих баллонах или газопроводах.

Редукторы должны соответствовать стандарту ГОСТ Р 54791-2011 «Оборудование для газовой сварки, резки и родственных процессов. Редукторы и расходомеры для газопроводов и газовых баллонов с давлением газа до 300 бар (30 МПа)».

Схема типового редуктора без расходомера приведена на рисунке.

Схема типового редуктора без расходомера. Ист. https://docs.cntd.ru/document/gost-r-54791-2011.

Пояснение к рисунку: 1 – задаточный винт; 2 – упорная шайба пружины; 3 – корпус; 4а – входной штуцер; 4b – гайка входного штуцера; 5 – входной фильтр; 6 – уплотнение манометра; 7 – манометр высокого давления; 8 – колпак редуцирующего клапана; 9 – пружина редуцирующего клапана; 10 – упорная шайба пружины; 11 – редуцирующий клапан; 12 – колпак предохранительного клапана; 13 – пружина предохранительного клапана; 14 – седло предохранительного клапана; 15 – манометр низкого давления; 16 – седло редуцирующего клапана; 17 – передаточный шток; 18 – передаточный диск; 19 – мембрана; 20 – выходное соединение; 21 – накидная гайка; 22 – штуцер под шланг; 23 – уплотнение мембраны; 24 – редуцирующая пружина; 25 – крышка редуктора; 26 – упорная шайба редуцирующей пружины; 27 – выходной клапан.

Газовые редукторы: классифицикация

- по принципу организации процесса регулирования: прямого действия. Газ через штуцер, попадая в камеру высокого давления и действуя на клапан, стремится открыть его;

- обратного действия. Газ стремится закрыть клапан. На практике, наибольшее распространение получили редукторы обратного действия, т. к. они более удобны и безопасны в эксплуатации;

- Б – баллонные;

- А – ацетиленовые;

- О – одноступенчатые с пружинным заданием давления;

- на входе: 250 – для сжатых газов;

- по расходу газа. Этот параметр, в зависимости от типа редуктора и его назначения, может колебаться от нескольких десятков литров в час – до нескольких сот куб.м/час;

- по принципу действия редукторы делятся на: прямого действия. Постепенно и одновременно уменьшаются оба давления: рабочее и в баллоне;

- однокамерные. Применяют в случае низких требований к постоянству давления;

Таблица №2.

| Вид газа | Кодовое обозначение |

| Ацетилен | А |

| Кислород | О |

| Водород | Н |

| Сжатый воздух | D или Air (воздух) |

| СПГ (в том числе пропан, бутан и пропилен) | Р |

| МАФ | Y |

| Природный газ | М |

| СО2, азот, инертный газ | N |

Наибольшее распространение получили следующие типы редукторов:

- кислородный. Имеет необычайно широкое применение: на промышленных предприятиях для выполнения газовой сварки, резки, пайки и т. п.;

- при выполнении сварки в экстремальных условиях (под водой, в космосе) и множество других видов работ;

- с постоянно заданным рабочим давлением, которое устанавливается на заводе-изготовителе;

Кроме описанного выше, редуктор, также, может выполнять роль клапана сброса давления.

Оборудование сварочного поста

Вне зависимости от функциональности, будь то стационарный или передвижной сварочный пост, место работы специалиста должно в полной мере соответствовать следующему набору требований:

- заземление всех энергопотребляющих устройств в обязательном порядке;

- хорошая степень освещенность рабочего стола. Оптимальным считается сочетание естественного и искусственного освещения;

- полы должны быть выполненными из кирпича или бетона;

- столешница изготавливается из чугуна или стали и подключается к «массе»;

- для хранения инструмента предусматриваются выдвижные ящики;

- в случаях, когда подразумевается сидячая работа, то требуется кресло из диэлектрического материала;

- под ногами расстилается резиновый коврик.

При работе на открытой площадке дополнительно потребуются средства защиты от солнечного света, ветра и осадков.

Оборудование стационарного поста

Рабочее место стационарного типа должно соответствовать ряду требований:

- Выполняется такое рабочее место в виде кабины, не имеющей кровельного перекрытия. Общая площадь выделенного пространства не должна быть меньше 3 м кв. Оптимальная высота ограждений составляет 2 м. Входной проем должен закрываться пологом, выполненным из огнестойкого брезента.

- В нижней части ограждения должны быть приподняты над полом на высоту 25-30 см.

- Материалом для столешницы рабочего места могут послужить сталь или чугун. Площадь поверхности делается не меньше квадратного метра.

- Следует предусмотреть возможность регулировки стола по высоте, чтобы сварщик имел возможность изменять ее для работы сидя (50-60 см) или стоя (90 см).

- Простенки по периметру делаются из огнеустойчивого материала. С внутренней стороны они окрашиваются в светло-серый оттенок, поглощающий ультрафиолетовое излучение.

- Нужно предусмотреть вытяжку, которая бы эффективно отводила продукты горения. Для эффективного обмена воздуха потребуется приточная вентиляция. По требованиям безопасности продуктивность такой системы рассчитывается не ниже 40 куб/м воздуха за час.

- Нормативная яркость освещения составляет 60-80 люменов. Идеально, если удается обеспечить комбинированную освещаемость поста: естественную в сочетании с искусственной.

В обязательном порядке все оборудование, подключенное к сети энергоснабжения, заземляется. Помимо этого, устанавливается один общий рубильник, позволяющий за раз отключить все оборудование от сети снабжения.

Оборудование передвижного поста

Отличный вариант для производственного цеха или другого большого рабочего пространства, а также при создании масштабных конструкций.

Основные требования:

- Электросварка и дополнительное оборудование комбинируется на передвижной тележке.

- Длина питающего кабеля должна быть достаточной для перемещения в пределах рабочего участка или объекта.

- Нет потребности в обустройстве системы вентиляции. На улице продукты горения расходников уносятся в результате естественного движения воздушных масс.

- Переносной пост оборудуется навесом и оградительными щитами, которые можно быстро собрать для защиты от осадков, ветра или солнца.

- Точно так же необходимо предусмотреть возможность установки ограждений для защиты посторонних от вспышек сварочной дуги.

- Для удобства работы сварщик должен иметь достаточное количество инструментальных тележек для хранения своего оборудования, дополнительного инвентаря и оснастки.

Рабочие столы

Учитывая, что на рабочих постах стационарного типа свариваются металлические детали небольшого размера, то для удобства предусматриваются специальные столы. Конструктивно промышленные верстаки рассчитаны для работы в стоячем или сидячем положении. Если стол изготавливается самостоятельно, то нужно учесть, что для работы сидя оптимальной будет высота в 60 см, а стоя – 90 см.

Крышка стола выполняется из листовой стали или чугуна толщиной 2 см. Общая площадь поверхности составляет не менее 1 квадратного метра. Важно, чтобы стол имел выдвижные ящики, в которых сварщик мог бы хранить электроды и другие расходные материалы, инструмент и мелкую оснастку. Если таковых нет, то нужно дополнительно обзавестись специальной слесарной тележкой.

Под самим столом и по его периметру следует уложить резиновые коврики, которые бы препятствовали поражению сварщика электрическим током. И еще один небольшой штрих – металлическое кресло с диэлектрическим сидением, позволяющее выполнять часть работы в сидячем положении.

Способы соединения медных труб

Самый удобный способ соединения медных труб — с помощью фитингов, которых выпускается множество. При всем обилии видов этих деталей, основных форм, используемых чаще всего, всего три: тройники (обеспечивают ответвления от трубы), углы (изменяют направление трубопровода на 90°) и муфты (соединяют две трубы).

Медные фитинги под пайку

При желании можно обойтись вообще без фитингов или, во всяком случае, их минимальным количеством. Правда, для этого нужно иметь специальный недешевый инструмент, позволяющий выполнять с трубами определенные операции, — а именно, гибку, расширение и отбортовку. Используя гибку, можно обойтись без фитингов-углов. Расширение (увеличение диаметра конца трубы) позволяет обойтись при пайке труб без муфт. Применяя отбортовку, можно отказаться от приобретения тройников (или углов, если обрезать трубу и установить на ее конец заглушку). Необходимо только иметь в виду, что при использовании отбортовки отводная труба должна быть меньшего диаметра, чем магистральная. Чтобы выполнять все эти операции с трубами, необходимо иметь ручные или электрические приспособления: трубогиб, отбортовщик и расширитель. При использовании трубогибов радиус изгиба должен быть не менее чем 3,5d (d — диаметр трубы) при диаметре до 15 мм, и 4d при диаметре 18 мм. При использовании сгибающей пружины — не менее чем 6d.

Ручной трубогиб

Пружины для гибки медных труб

Чрезмерно малый радиус может привести к разрыву или сплющиванию трубы. Отожженные трубы можно гнуть с меньшим радиусом, но крутой сгиб (менее 3d), с точки зрения потока, неблагоприятен. Отожженные трубы можно также осторожно гнуть руками. В этом случаи, во избежание сплющивания, радиус изгиба должен быть не менее чем 8d.

Плохо выполненные сгибы, при которых труба сплющилась и поперечное сечение потеряло круглую форму или внутренняя поверхность сгиба собралась гармошкой, вызывают турбулентные потоки в сгибе трубы, что приводит к эрозийно-коррозийным повреждениям.

Неотожженную (твердую) трубу, до диаметра 18 мм, можно сгибать в холодном состоянии трубогибом. Трубы большего диаметра перед сгибанием следует смягчать при температуре 500-600°С.

Работа расширителя (экспандера) основана на раздвигании в радиальном направлении сегментов кулачкового механизма, вставленного внутрь трубы. Расширяемая медная труба должна быть отожженной (мягкой). Благодаря системе рычагов, при нажатии на рукоятки инструмента создается необходимое усилие, требующееся для пластической деформации металла. Все очень просто — вставил кулачковый наконечник в трубу, сжал рукоятки и получил раструб, в который можно вставлять трубу такого же диаметра. Из отрезка трубы можно сделать муфту, расширив оба конца заготовки. При необходимости конец неотожженной (твердой) трубы можно отжечь самостоятельно.

Экспандер для расширения труб

Операция отбортовки несколько сложнее операции расширения. Она состоит из двух этапов: сверления отверстия специальным калибровочным сверлом и непосредственно самой отбортовки. После того как отверстие будет просверлено, необходимо вставить в него оправку с раздвижными, смазанными консистентной смазкой усиками, и закрепить на ней наружную часть устройства, служащую упором при вытяжке. После чего к наружной части подсоединяется электроинструмент. Вращение шпинделя вытягивает оправку из отверстия. При этом раздвинутыми усиками осуществляется отбортовка — загиб наружу кромки просверленного отверстия.

Отбортовка труб

Теперь в трубу можно вставлять отвод, представляющий собой отрезок трубы меньшего диаметра. Чтобы он не выступал изнутри слишком сильно и не препятствовал движению воды, на его стенках с помощью специального инструмента формируют два выступа. Последние упираются в раструб, обеспечивая погружение отвода в отверстие на строго определенную глубину.

Описанный способ отбортовки предполагает использование электроинструмента, но есть и ручные модели.

Ручной отбортовщик

Оборудование разных видов сварки

Организация сварочных постов сопряжена, прежде всего, с параметрами эксплуатируемого оборудования. Основные из них – масса и требования к сети энергоснабжения.

Сварочный пост должен оснащаться не только сварочным оборудованием и оснасткой для него. Помимо этого, требуется наличие дополнительного инструмента для беспроблемной эксплуатации сварочных аппаратов, а при необходимости – и мелкого ремонта. для бесперебойной работы потребуется и некоторый запас расходного материала: разного рода присадки, флюс в виде порошка или инертный газ.

Более точно скомплектовать рабочую станцию помогут технологические карты, индивидуальные регламенты, схемы, чертежи и прочая документация. Принято выделять две большие группы распространенного оборудования: электрическое и газовое.

Стационарные посты, ориентированные на использование электрооборудования, нередко оснащаются мощными устройствами переменного или постоянного тока. Для энергоснабжения зачастую требуется подключение к трехфазной сети. Наиболее востребованное дополнительное оборудование: трансформаторы переменного тока в комплекте с выпрямителями либо без таковых, генераторы, стабилизаторы электрической дуги.

Когда предусматривается работа с применением газа (инертного или активного), то в комплектацию включаются баллоны, содержащие водород, аргон, гелий или другой необходимый для работы газ. Для газосварки потребуются баллоны с кислородом и рабочим газом – ацетиленом или пропаном. Стационарный газосварочный пост может комплектоваться разными по весу баллонами, начиная от 10 литров.

Стол может быть очень массивным или же небольшим компактным. Единственное условие – площадь столешницы не должна быть меньше 1 квадратного метра. Его незаменимыми дополнениями станут тиски и струбцины. Помимо этой в дополнительную оснастку часто включаются разного рода крепежи, трубогибы, вальцовочное приспособление и т.д. Для мобильных наборов используется малогабаритное оборудование: газосварки с небольшими баллонами, инверторы и сварочные полуавтоматы.

Есть мобильные установки, размещаемые на базе автомобильной техники, в том числе и легковой. Они комплектуются бензиновыми или дизельными генераторами и являются автономными. Такие посты предназначены для работ выездного характера. Они нередко встречаются в зонах стихийных бедствий, на участках магистралей после аварий; используются в дорожных и полевых работах.

Пайка медных труб

Процесс пайки медных труб заключается в последовательном выполнении следующих операций:

- резки трубы,

- снятии фасок,

- зачистки соединяемых частей от окислов,

- промазки их флюсом,

- сборки соединения,

- его нагреве и нанесении припоя.

Резка

Удобнее всего резать трубы труборезом. Выпускается множество видов этого инструмента, но все они имеют схожую конструкцию и состоят из корпуса, опорных роликов, режущего ножа в виде диска, и винта, поджимающего нож к трубе. Основное различие моделей состоит в форме корпуса, от которой зависит необходимая сила вращения при резке. Чем длиннее рычаг, за который поворачивается труборез, тем легче резать. Для резки труб, находящихся близко от ограждающих конструкций, применяют компактные труборезы с минимальным размером. Они требуют большего усилия, чем труборезы обычных размеров.

Резка медной трубы труборезом

Последовательность резки такова. Труборез устанавливается на трубе таким образом, чтобы кромка режущего ролика совпадала с линией реза. Зажимается винт, поджимающий ролик к трубе, и поворотом инструмента вокруг оси трубы осуществляется резка. После каждых 1-2 оборотов нужно вращением винта поджимать ролик к трубе. Трубу можно отрезать и обычной пилой по металлу или электролобзиком. Нужно только постараться сделать рез перпендикулярным оси. Для этого лучше купить или сделать шаблон — стусло.

Применение труборезов дает ровную кромку трубы, но может привести к небольшому уменьшению диаметра трубы, задиры при этом образуются только внутри трубы. Применение ножовки позволяет избежать деформации трубы, но дает много заусенцев.

Снятие фасок

После резки необходимо снять внутреннюю и наружную фаски. Труборез немного загибает кромку трубы внутрь, если этот загиб не убрать, он будет создавать турбулентность и сопротивление потоку воды или газа. Наружная фаска снимается для облегчения сборки. Существуют специальные серпообразные ножи для снятия фаски. Иногда они встраиваются в труборезы, иногда представляют собой отдельный инструмент. Выпускаются также фаскосъемные инструменты в виде втулок (одной стороной снимают внутреннюю фаску, другой — наружную). В крайнем случае, можно воспользоваться монтажным или любым другим ножом.

Гратосниматель

Фаскосниматель

Зачистка

После снятия фаски нужно очистить сопрягаемые части деталей от окислов. Наружные поверхности зачищаются мелкой абразивной шкуркой (с зерном подряда P600), проволочной сеткой из нержавеющей стали или специальным инструментом с отверстием, обрамленным проволочной щеткой. Для внутренних поверхностей используются ершики, шкурка или сетка, навернутая на какой-нибудь штырь или, в крайнем случае, собственный палец. Поверхность зачищается до блеска. Если использовалась абразивная шкурка, после очистки нужно удалить с деталей остатки абразива. Наличие посторонних веществ на поверхности снижает качество любой, в том числе и медной пайки.

Механическая очистка медной трубы от оксидов

Механическая очистка медной трубы от оксидов

Обработка флюсом.

Промазку флюсом нужно производить сразу же после зачистки, поскольку уже через несколько минут очищенная поверхность будет вновь покрыта окислами, препятствующими смачиванию припоем. Пастообразный флюс наносится кистью на наружную поверхность деталей, вставляемых внутрь других. Наносить нужно количество, достаточное для полного покрытия сопрягаемых поверхностей, но без излишка.

Нанесение флюса

Когда флюс нанесен, рекомендуется сразу же соединять детали — это позволит исключить попадание посторонних частиц на обработанную флюсом поверхность.

Сборка

При сборке нужно немного провернуть детали друг относительно друга, чтобы флюс хорошо распределился по поверхности и убедиться, что труба достигла упора. Затем следует убрать сухой хлопчатобумажной тканью излишки флюса и закрепить детали в нужном положении или уложить их на огнестойкие материалы, на которых можно осуществлять нагрев без риска пожара.

Сборка деталей и удаление излишков флюса

При монтаже медного трубопровода, с применением газовой горелки, следует использовать огнезащитный экран.

Огнезащитный экран

Основные требования при обустройстве сварочных постов

Независимо от того, каким оборудованием укомплектован пост, требования по технике пожарной безопасности практически одинаковы. Все их пункты направлены на то, чтобы обезопасить условия труда и сделать их максимально комфортными. Основные требования:

- место сварщика следует оградить щитами или экранами, изготовленными из несгораемых материалов. при этом верх следует оставить открытым;

- сварочные работы с использованием инертных газов допускаются только в тех кабинках, где нет верха, световой проем между ограждениями и основанием составляет 30 и больше сантиметров, а стенки ограждений составляют не меньше 2 метров;

- внутри пост по периметру обшивается несгораемыми материалами;

- площадь кабины должна составлять минимум 4,5 квадратных метра. Этого пространства достаточно для размещения сварочного оборудования, оснастки, разного рода приспособлений, систем для хранения инструмента и расходных материалов;

- при эксплуатации машины для плазменной резки высота ограждений должна составлять не меньше 2,2 метра, а поверхность внутри обязательно покрывается несгораемыми материалами;

- не стоит внутри одной кабинки устанавливать сразу два сварочных аппарата. А если это очень нужно, то между ними необходимо установить разделительный светозащитный экран. Он предотвратит вероятность возникновения пожара.

Важное значение при обустройстве рабочего места сварщика имеет организация системы вентилирования. Мастер производственного участка в обязательном порядке должен проверить производительность вентиляции каждого поста, поскольку от эффективности воздухообмена напрямую зависит безопасность не только конкретного сварщика, но и рабочего участка в целом.

Практикующие специалисты советуют:

- Обеспечить параллельную работу сразу двух вытяжных систем: общей и местной.

- Местные вытяжки оснащаются фильтрами, которые очищают воздух от вредных аэрозолей и продуктов горения.

- При выполнении сварочных работ в защитной среде воздух в кабинку подается рассредоточено. В других случаях он может нагнетаться в верхнюю зону кабинки.

- Желательно чтобы стены внутри были матовыми. Тогда сварочные блики не будут отражаться.

Если все требования по организации приточно-вытяжной системы вентилирования соблюдены, то рабочее место готово к использованию. До начала сварочных работ специалист должен одеть защитную одежду и маску. В противном случае он рискует повредить глаза и получить ожоги от раскаленных капель металла.

Припои и флюсы для пайки меди

Медь и ее сплавы можно паять как низкотемпературной, так и высокотемпературной пайкой.Существует достаточное количества мягких и твердых припоев, обеспечивающих хорошее качество пайки труб.

Использование низкотемпературных припоев позволяет выполнять пайку при температуре, которая мало влияет на прочность меди, но они дают шов с худшими механическими характеристиками. Припои для высокотемпературной пайки дают большую прочность шва и допускают высокую температуру эксплуатации системы, но при этом происходит отжиг меди и требуется больший навык, так как легко пережечь металл.

Низкотемпературная пайка наиболее востребована в водоснабжении и отоплении. Есть много низкотемпературных бессвинцовых припоев, обеспечивающих достаточно хорошее качество медной пайки. Это сплавы олова с сурьмой, медью, серебром, висмутом, селеном. Основную часть (до 95-97%) в них составляет олово, остальную — прочие элементы. Наилучшими технологическими свойствами обладают серебросодержащие припои, например, S-Sn97Ag3, содержащий 97% олова и 3% серебра. Несколько худшими, но достаточно хорошими качествами обладают медьсодержащие припои, в частности S-Sn97Cu3 (97% олова и 3% меди). Есть трехкомпонентные припои, содержащие олово, серебро и медь (например, состав с 95,5% олова, 3,8% серебра и 0,7% меди). Наиболее универсальным и широко используемым является оловянно-медный припой. Недостатком оловянно-серебряных сплавов является более высокая стоимость по сравнению с оловянно-медными сплавами.

Припой S-Sn97Ag3 содержащий 97% олова и 3% серебра

Припой S-Sn97Cu3 содержащий 97% олова и 3% меди

Эти составы припоев дают хорошее качество шва и отвечают всем требования по прочности, долговечности и надежности водопроводов и систем отопления. Припои других составов практически не используются. Для низкотемпературной пайки меди подходят и свинцово-оловянные припои, но если паяется трубопровод для питьевой воды, от них необходимо отказаться из-за вредности свинца. В качестве флюсов для низкотемпературной пайки применяются в основном составы, содержащие хлорид цинка. Однако вряд ли стоит при покупке флюса уделять особое внимание его составу. Для пайки меди существует множество эффективных флюсов, нужно просто приобрести любой состав, предназначенный для этого. Например, F-SW 21 или канифольно-вазелиновую пасту, состоящую из канифоли, хлористого цинка и технического вазелина. Форма в виде пасты — самая удобная для нанесения на детали.

Флюс F-SW 21

С учетом большой площади контакта элементов трубопровода, низкотемпературные припои обеспечивают достаточную прочность соединений. Прибегать к высокотемпературным припоям имеет смысл лишь в тех случаях, когда в этом есть особая необходимость. Например, если предполагается эксплуатация паяного трубопровода при высоких (выше 110°C) температурах — в отопительных системах с использованием пара высокого давления или иных случаях. Для пайки газопроводов из медных труб применяется только высокотемпературная пайка, как соединение с наибольшей прочностью и надежностью, низкотемпературная пайка в газоснабжении не используется.

Далее приведены значения допустимых давлений в трубопроводах из медных труб диаметром 6-28 мм, паянных низкотемпературными (мягкими) и высокотемпературными (твердыми) припоями. Тип припоя Мягкий Температура транспортируемой среды, °C 30-65-110 Допустимое давление, атм. 16-10-6 Тип припоя Твердый Температура транспортируемой среды, °C 30-65-110 Допустимое давление, атм. 40-25-16 Для медных труб диаметром 6-28 мм.

Для высокотемпературной пайки меди наибольшее распространение получил медно-фосфорный припой состава Cu-94%, P-6% (L-CuP6 и подобные ему — ПМФ 7, ПМФ 9 и др.). Введение 6%-ой добавки фосфора очень резко снижает температуру плавления меди (до 710-750°С), что позволяет использовать этот состав как припой.

Медно-фосфорный припой L-CuP6 содержащий 94% меди и 6% фосфора

Медно-фосфорные припои в случае пайки меди с медью не требуют обязательного применения флюсов. Еще один плюс этого припоя — коэффициенты термического расширения припоя и меди паяемых деталей практически идентичны. Большое распространения получил также самофлюсующийся припой состава: 92% Cu, 6% P, 2% Ag (медно-фосфорный с серебром — L-Ag2P). Все твердые припои выпускают в виде твердых прутков.

В связи с хрупкостью соединения, возникающей из-за химической реакции фосфора с некоторыми металлами, нельзя применять медно-фосфорные припои для пайки цветных металлов с содержанием никеля выше 10%. Эти припои не рекомендуется также использовать для пайки алюминиевой бронзы. Нельзя их использовать и при пайке стали, чугуна. При соединении медно-фосфорными припоями элементов из разных сплавов меди: медь с бронзой или медь с латунью или бронза с латунью — всегда необходимо применение флюса для высокотемпературной пайки.

Флюс для пайки твердыми припоями

Для низкотемпературной и высокотемпературной паек предпочтительным является использование согласованных припоя и флюса для конкретного вида пайки одного производителя.

Требования к сварочным постам

Общие требования

Требования к организации сварочных постов основываются на соблюдении техники безопасности и обеспечения комфорта в проведении работ. Важно обеспечить заземление всех энергопотребляющих установок. Для их размещения очень желательно сделать основание из бетона или кирпичной кладки. Пост должен иметь все необходимое для хранения не только инструмента, но и документации.

Вкратце об основных требованиях. Обязательно наличие вентиляции. Стол делается из стали или чугуна. Сварщик во время работы должен стоять на резиновом коврике.

Для случаев, когда сварщик работает сидя, необходимо предусмотреть специальное кресло с сидением, не проводящим ток. Оно должно быть прочным, но легким и небольшим, чтобы можно было при необходимости передвинуть одной рукой. Естественно, что сидение должно быть удобным, поскольку иногда приходится работать специалисту по несколько часов без перерыва.

Невозможна продуктивная работа без достаточного освещения. Яркость должна быть не избыточной, но в то же время даже мелкие детали должны хорошо освещаться. Как показывает практика, для работы достаточно 80 Люмен. Расположить источник света следует непосредственно над столом. Если это невозможно, то допускается размещение осветительного прибора в непосредственной близости от рабочего места.

Даже если речь идет о многопостовой сварке, то все равно нужен рубильник, поворотом которого можно в одно мгновение отключить подачу электричества. Это может понадобиться в экстренной ситуации и для обесточивания участка по окончанию рабочего дня.

Немного теории о пайке меди

Господствующее мнение о хорошей паяемости меди и ее сплавов верно лишь в том случае, когда речь идет о самой меди и ее сплавах с цинком, оловом, свинцом, фосфором, сурьмой, железом, никелем, марганцем. Эти металлы в самом деле имеют окислы, относительно легко удаляемые флюсами. Но медные сплавы, легированные хромом, алюминием, кремнием, титаном и некоторыми другими элементами, имеют на своей поверхности трудно растворимые флюсами оксиды. По счастью, чаще приходится иметь дело не с ними, а с технически чистой медью или теми ее сплавами, которые образуют легкоудаляемые оксиды. Так что утверждение о том, что пайка меди не доставляет особых хлопот, в большинстве случаев можно считать верным.

При пайке вообще и медных трубок в частности, используются обычно нахлесточные типы соединений. Они позволяют обеспечить достаточную прочность конструкции даже в том случае, если используются обладающие относительно малой прочностью мягкие припои. Считается, что для обеспечения удовлетворительной прочности паяного соединения, нахлест должен быть не менее 5 мм. На практике применяются обычно гораздо более высокие значения, что и обеспечивает хороший запас прочности.

Взаимное перекрытие элементов в трубопроводе обеспечивается за счет использования фитингов или операций расширения и отбортовки труб. Части труб и фитингов вставляются друг в друга. При этом между соединяемыми элементами обеспечивается как раз такой зазор (0,1-0,2 мм), который необходим для действия капиллярных сил, являющихся необходимым условием для большинства видов пайки. Под их действием расплавленный припой самопроизвольно втягивается в зазор, равномерно распределятся по всей поверхности контакта и плотно герметизирует соединение. Капиллярные силы позволяют подавать припой снизу.

Пайка медных труб