Плюсы и минусы для ножей

В основном из стали этой марки изготавливают всевозможные режущие изделия. Как бытовые, так и медицинские.

Достоинства:

- Высокий показатель твердости, равен 56-59 HRC.

- Устойчивость к изгибам и ударам.

- Легко обрабатывается и затачивается.

- Обладает нержавеющими свойствами.

- Невысокая стоимость.

Недостатки:

- Деформируется при эксплуатации, незначительно.

- Повышенная скорость истирания.

Использование Хром-Молибдена

Хром-молибден — лучший материал для ударных головок. При этом эти головки обычно выполняются намного толще и тяжелее, чем хромованадиевые ручные головки. Ударные головки подвергаются термообработке иным способом, чем хромированные головки.

Ударная торцевая головка из Хром-молибдена

Хром-молибден позволяет ударным головкам выдерживать значительные удары с большей силой, возникающие при использовании ударных пистолетов. Ударные головки не могут быть такими же твердыми, как хромированные, потому что они должны поглощать резкие и мощные удары.

Кроме того, важным свойством этого типа сплава является его способность к цементации поверхности. При этом сердцевина материала имеет тенденцию сохранять свои объемные свойства, и этот сплав, также, является отличным материалом для использования в производстве шестерен, поршней, пальцев и коленчатых валов.

Химический состав

Процентное содержание элементов в сплаве:

| Химический элемент | Название | Минимальное содержание % | Максимальное содержание % |

| Cr | Хром | 0,8 | 1,1 |

| Mn | Марганец | 0,75 | 1 |

| C | Углерод | 0,38 | 0,43 |

| Si | Кремний | 0,15 | 0,3 |

| Mo | Молибден | 0,15 | 0,25 |

| S | Сера | 0,04 | |

| P | Фосфор | 0,35 | |

| Fe | Железо | 97,27 |

Основные добавки:

- Марганец. Повышает жесткость и прочность материала. Меняет фактуру стали. Она становится более крепкой в сравнении с другими металлами.

- Хром. Увеличивает антикоррозийные свойства сплава. Сталь получает нержавеющие свойства в водной среде. Но агрессивно-кислотная среда разрушает сталь.

- Молибден. Добавка отвечает за прочность материала: ломкость и хрупкость.

Расшифровка

Американская маркировка стали AISI 4140 означает, что это легированная хромомолибденовая сталь. Цифра 41 обозначает группу стали, 40 — содержание углерода х 100.

Aisi 4140.

Применение стали X50CrMoV15

Сталь X50CrMoV15 применяют в отраслях с повышенными гигиеническими требованиями. Она применяется для изготовления медицинского оборудования и в фармацевтической промышленности. Также её используют в пищевой и перерабатывающих отраслях.

Из этого всего следует, что сплав прекрасно подходит для изготовления ножей. Оптимальное процентное соотношение легирующих веществ, обеспечивает металлу высокую коррозийную стойкость. А также прекрасную механическую прочность и стойкость режущей кромки.

Ножи из такой стали показали на тестах, в некоторых областях параметры лучше, чем у своих аналогов. Изделия из сплава:

- прекрасно держат заточку;

- не меняют своего цвета;

- меньше подвержены окислению;

- идеально подходят для интенсивного использования;

- имеют идеальный внешний вид.

Свойства

Характеристика поведения стали при различных условиях и режимах.

Механические

Механические свойства показывают на сколько материал выдерживает влияние внешних нагрузок. Основные свойства проверяют на образцах, когда, проводят испытания различными факторами.

- Предел прочности — напряжение, выше которого материал разрушается — 655 Мпа.

- Предел текучести — деформация материала продолжается без изменения напряжения — 415 Мпа.

- Пластичность — помогает, не изменяя структуры, изготавливать различные формы изделий. Испытываемый образец сужают или расширяют до появления трещины.

- Вязкие свойства показывают способность сопротивляться динамическим нагрузкам.

- Твердость стали — способность сопротивляться внедрению в изделие другого материала.

- Испытание на растяжение показывает цифры в пределах 100-130 KSI.

Физические

Физические свойства обозначают упругость, плотность, теплопроводность.

- Отношение напряжения к деформации — устойчивость, упругость изделия.

- Модуль упругости: Е = 190-210 ГПа.

- Плотность — отношение массы к единице объема: ρ = 7,7-8,1 кг/дм3.

- Коэффициент Пуассона ν равен в пределах 0,27- 0,30, зависит от природы материала.

- Показывает свойства упругости, величина = поперечное сжатие / продольное растяжение.

- Теплопроводность показывает способность проводить тепло: k = 11,2-48,3 Вт/мК.

- Температура плавления — 1416 градусов С.

Технологические

Технологические свойства показывают податливость материала на разнообразные виды обработок:

- Литейность — в расплавленном состоянии заполняет любые формы.

- Ковкость — обработка давлением без разрушения. Материал деформируют под давлением пресса или ударами молота.

- Свариваемость — пригодность делать сварные соединения.

- Обработка резанием удаляет лишние части изделия в виде стружки, чтобы заготовка приобрела нужный вид. Это окончательный этап обработки.

Хромомолибденовые стали

Совместное легирование хромом и молибденом дает возможность получать стали, имеющие более высокую износостойкость по сравнению с хромистыми и меньшую стоимость по сравнению с молибденовыми. Технология получения, термическая, химико-термическая обработка и свойства хромомолибденовых спеченных сталей, полученных механическим смешиванием компонентов, изучены в работах.

В качестве исходных компонентов использовали отожженное карбонильное железо, коллоидальный графит марки C-1, восстановленные хром и молибден. Композиции готовили путем перемешивания порошков в течение 20-30 ч в спирте и 8 ч всухую. Смеси прессовали при давлении 780 МПа и спекали при температуре 1200 °С в течение двух часов в токе осушенного водорода. После спекания стали имели остаточную пористость 10-13%.

Структура спеченных сталей приведена в табл. 17. С увеличением концентрации карбидообразующих элементов структура становится более гетерогенной, возрастает разброс по микротвердости основы сталей, образуются специальные карбиды (Me23С6, Me7С3), объемная доля которых увеличивается. Появляется остаточный аустенит в количестве до 50%.

Структура хромомолибденовой стали более однородна по сравнению с молибденовой и хромистой. Поликомпонентное легирование, уменьшая структурную неоднородность, полностью не ликвидирует ее. Наименьшую гетерогенность структуры имеют стали, содержащие хром и молибден примерно в равных количествах.

Увеличение температуры спекания и времени выдержки, способствуя возрастанию диффузионной подвижности атомов и интенсифицируя процессы растворения хрома и молибдена в железной основе, приводит как к увеличению насыщенности твердого раствора легирующими элементами, о чем свидетельствует увеличение количества остаточного аустенита (рис. 14), так и к уменьшению степени негомогенности твердого раствора.

Исследование влияния скорости охлаждения на структуру сталей, спеченных при 1200 °С в течение 2 ч показало, что скорость охлаждения оказывает такое же влияние, как и в случае литых сталей, т.е. чем более легирована сталь, тем меньше влияние на формирование структуры оказывает скорость охлаждения.

Так, структура спеченной стали ЖГр1Х2М2, охлажденной со скоростью 0,05 К/с, представляет собой дисперсный перлит. Увеличение скорости охлаждения до 0,5 К/с приводит к образованию сорбита. Увеличение скорости охлаждения с 0,05 до 0,5 К/с для высоколегированных сталей ЖГр1Х5М5, ЖГр1Х12М2 и ЖГр1Х5М10 существенного изменения в характер формирующейся структуры не вносит.

Для повышения однородности структуры спеченные стали подвергали цементации в твердом карбюризаторе при температуре 920 °С в течение трех часов с последующей закалкой в масле и низким отпуском. Антифрикционные свойства хромомолибденовых сталей в спеченном состоянии и после химико-термической обработки характеризуются следующими данными (в числителе -в спеченном состоянии, в знаменателе -после химико-термической обработки):

Благоприятное влияние химико-термической обработки на антифрикционные свойства объясняется как значительным увеличением твердости стали, так и уменьшением гетерогенности структуры. Если в спеченной стали структура представляет собой набор таких составляющих, как мартенсит, троостомартенсит, остаточный аустенит и карбиды размером от 2 до 30 мкм в количестве 5-10% (объемн.), то сталь, подвергнутая химико-термической обработке, имеет мартен-ситную структуру, в которой равномерно распределены специальные карбиды, доля которых увеличивается до 45% (объемн.). Известно, что мелкие, равномерно распределенные карбиды, выступая над поверхностью трения, воспринимают нагрузку срезают мостики схватывания и тем самым улучшают антифрикционные свойства. Кроме того, отсутствие остаточного аустенита, способствующего схватыванию, также приводит к улучшению антифрикционных свойств.

Сравнительные испытания в керосине износостойкости термообработанной стали ЖГр1Х12М2 и литой цементированной стали 20Х3МВФ в паре с литой закаленной сталью Х12М, проведенное на модернизированной машине трения МИ-1М при нагрузке 10 МПа и скорости скольжения 5 м/с в течение 10 c по схеме ролик-цилиндр со сферической головкой, показало, что сталь ЖГр1Х12М2 имеет износостойкость выше, чем литая сталь 20Х3МВФ:

При этом износ ролика, изготовленного из литой стали Х12М, также меньше в случае его работы в паре со спеченной сталью ЖГр1Х12М2, что свидетельствует о более высоких антифрикционных свойствах пары ЖГр1Х12М2-Х12М по сравнению с парой трения 20Х3МВФ-Х12М.

Другой путь получения хромомолибденовых сталей с высокой степенью однородности твердого раствора — науглероживание предварительно спеченной легированной хромом и молибденом безуглеродистой композиции, в качестве которой авторами была ипользована композиция ЖХ12М2. Отсутствие графита в исходной шихте благоприятным образом сказывается на образовании твердого раствора, так как в данном случае в отличие от графитсодержащей шихты не происходит образования карбидов, связывающих легирующие элементы и препятствующих их диффузии в твердый раствор.

Спекание прессовок композиции ЖХ12М2 проводили при температуре 1200 °С в течение двух часов, что обеспечило формирование однородного твердого раствора. Спеченные образцы диаметром 25 и высотой 15 мм подвергали цементации в твердом карбюризаторе при температуре 920 °С с продолжительностью от 1 до 9 ч. На цементированных образцах исследовали распределение углерода по глубине науглероженного слоя методом послойного химического анализа, определяли тип и объемную долю карбидной фазы.

Установлено, что в результате науглероживания в течение часа образуются карбиды цементитного типа Me3С. При увеличении времени науглероживания наряду с карбидами цементитного типа образуются более сложные специальные карбиды типа Me23С6, Me2С. Увеличение пористости образцов, цементированных в течение 5 ч, также приводит к образованию сложных карбидов Me23С6. Это, вероятно, связано с перераспределением углерода и легирующих элементов за счет активации диффузионной подвижности атомов. Тип карбидов в зависимости от пористости и времени цементации представлен в табл. 18.

На рис. 15 представлена зависимость содержания углерода от времени цементации и расстояния от поверхности образца. Как видно из рис. 15, по мере удаления от поверхности в глубь образца происходит плавное уменьшение содержания углерода. Если за толщину науглероженного слоя принять слой с содержанием 0,4 % С, то после пятичасовой выдержки толщина слоя составила 1,6 мм. Более длительная цементация приводит к сквозному науглероживанию образцов.

Объемная доля карбидов в поверхностном слое образцов, цементированных в течение пяти часов, резко увеличивается по мере возрастания пористости до 20 % (рис. 16). Дальнейшее повышение пористости не приводит к существенному изменению объемной доли карбидной фазы, так как происходит насыщение углеродом твердого раствора.

Структура науглероженного слоя после закалки с температуры 900 °C представляет собой мартенсит с равномерно распределенными дисперсными карбидами со средним размером 1 мкм. Количество углерода в науглероженном слое составляет 0,7 %, в то время как в мартенсите закаленной стали ЖГр1Х12М2, в исходную шихту которой углерод вводили в виде графита, содержится всего 0,28 % С. Науглероженная сталь ЖХ12М2 имеет высокую степень гомогенности твердого раствора по хрому и молибдену.

Установлено, что при пористости 10 % наилучшее сочетание прочности, ударной вязкости и твердости стали ЖХ12М2, полученной посредством науглероживания при 920 °С в течение пяти часов предварительно спеченной легированной основы, достигается в результате закалки из атмосферы водорода в масле и отпуска на 180 °С.

Сравнительные исследования механических свойств и износостойкости науглероженной стали ЖХ12М2 и стали ЖГр1Х12М2, обработанным по оптимальным режимам, показали, что более высоким комплексом механических свойств и износостойкости обладает науглероженная сталь после закалки и отпуска на 180 °С (табл. 19). Испытания на износостойкость проводили на машине 77МТ на образцах в виде пластин при нагрузке 18 МПа. Образцы испытывали в паре с закаленной сталью Х12М.

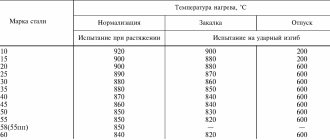

В работе изучено влияние термической обработки на свойства хромомолибденовых сталей, полученных по технологии, описанной в работе. Свойства сталей после спекания и закалки приведены в табл. 20. Стали ЖГр1Х2, ЖГр1М2, ЖГр1Х2М2 закаливали в воде, остальные — в масле.

Неоднородность твердого раствора, характерная для хромомолибденовых сталей, является причиной того, что отдельные участки аустенита, обедненные углеродом и легирующими элементами, обладают пониженной устойчивостью к переохлаждению, и даже в процессе закалки в них происходит диффузионный распад аустенита, вследствие чего наряду с мартенситом в структуре закаленных сталей содержатся троостит и сорбит. С увеличением количества легирующих элементов в стали неоднородность аустенита возрастает и структура сталей становится более гетерогенной. Одновременно повышается количество первичных труднорастворимых специальных карбидов, на образование которых расходуется углерод, в результате содержание его в мартенсите уменьшается.

Формирование гетерогенной структуры и низкоуглеродистого мартенсита приводит к снижению твердости закаленных сталей. В условиях высокой структурной неоднородности, когда между собой граничат участки, резко отличающиеся друг от друга прочностными или пластическими свойствами, возникают концентраторы напряжений. В процессе механических испытаний высокая прочность металлической основы не успевает реализоваться. Это приводит к тому, что прочность на растяжение и ударная вязкость понижаются вследствие опережающего действия концентраторов хрупкого разрушения. В процессе отпуска вследствие распада мартенсита Доля хрупкой составляющей уменьшается, сталь приобретает более вязкую и пластичную сорбитную структуру. Напряженное состояние стали сменяется более равновесным. Надрезывающее влияние концентраторов напряжений уменьшается, а прочность металлической основы по мере повышения температуры отпуска возрастает. Как видно из рис. 17, а, максимальную прочность стали приобретают после закалки и отпуска при температуре 400-500 °C. Причем прочность эта выше той, которую стали имели в спеченном состоянии. При более высоких температурах отпуска дисперсность сорбита уменьшается, что приводит к снижению прочности. По мере повышения температуры отпуска, как следует из рис. 17, б, в, твердость монотонно падает, а ударная вязкость возрастает.

Влияние легирования на вязкость разрушения изучено в работе. Сопротивление сталей разрушению изучали на образцах с острым надрезом и усталостной трещиной. Образцы испытывали на статический изгиб по трехточечной схеме при 20 °С с записью диаграмм разрушения в координатах нагрузка — прогиб. По результатам изгибных испытаний в качестве критерия вязкости разрушения рассчитывали критический коэффициент интенсивности напряжений по формуле: где Рс — разрушающая нагрузка; L — половина расстояния между опорами; В, W — соответственно толщина и ширина образца; а — общая длина концентратора (надреза и трещины).

Из полученных результатов следует (рис. 18), что легирование порошковых сталей позволяет одновременно повысить характеристики прочности и вязкости разрушения. Это очень важно, так как на практике с целью повышения вязкости разрушения материала часто сознательно идут на снижение его прочности.

Авторы работ рекомендуют для получения порошковых легированных сталей с однородной структурой применять легирование менее концентрированных добавками, чем металлические порошки.

В работе на примере стали ЖГр1Х5М5 показана возможность получения порошковых высоколегированных сталей с однородной структурой и гомогенным твердым раствором путем введения хрома и молибдена в сталь не в виде чистых порошков, а в виде карбидов хрома (Cr3C2) и молибдена (Mo2C). На модельных образцах, состоящих из 20 % Fe и 80 % карбидов, рентгенографически установлено, что при спекании происходит образование карбида (Fe, Mo, Cr)7C3:

В процессе спекания происходит интенсивное замещение в карбиде атомов хрома и молибдена атомами железа и, следовательно, растворение карбида и насыщение матрицы углеродом, хромом и молибденом.

Растворение сложного карбида (Fe, Cr, Мо)7С3 происходит более интенсивно, чем, например, чистого карбида Mo2C, в результате чего в композиции ЖСr3СМо2С5 образуется мартенситно-аустенитная структура, в то время как структура композиции ЖМо2С10 — феррит с включениями карбидов. Более интенсивное растворение сложного хромомолибденового карбида по сравнению с карбидом молибдена объясняется различным влиянием молибдена и хрома на сужение y-области.

Молибден в процессе спекания, сужая у-область, уже при концентрации его 6 — 7 % затрудняет условия растворения и диффузии углерода в железной основе, в результате чего железная матрица практически оказывается безуглеродистой. Совместная диффузия хрома и молибдена из сложного карбида в железную основу понижает температуру а -> y-превращения и стабилизирует у-фазу вплоть до температур солидуса, т.е. значительно расширяет y-область и способствует более интенсивному растворению сложного хромомолибденового карбида. В том случае, когда диффузия хрома и молибдена идет из карбидов, распределенных в матрице случайным образом, имеет место некоторая структурная неоднородность. Диффузия хрома и молибдена из одного источника — сложного хромомолибденового карбида, образование которого возможно при взаимодействии Cr3C2 и Mo2C, приводит к образованию гомогенного твердого раствора. Согласно работе интенсивному растворению в железе карбидов Cr3C2 и Mo2C способствует их взаимодействие в процессе гомогенизирующего отжига в интервале температур 600 — 1200 °С. По-видимому, данное взаимодействие заключается во взаимной диффузии металлических компонентов. Известно, что хром оказывает дестабилизирующее действие на октаэдрическую координацию атомов в карбиде Me6C, тогда как Mo повышает свободную энергию тригонально-призматической упаковки, характерной для карбидов хрома. Такое взаимное влияние, очевидно, также могло привести к интенсивному растворению карбидов Cr3C и Mo3C в железе с формированием однородного твердого раствора.

В работе исследовано явление растворимости карбидов хрома и молибдена в железе при спекании композиций Fe-Cr3С2, Fe-Mo С и Fe-Cr3С2-Mo2С. Композиции получали на основе карбонильного железа марки 13-2 с тем, чтобы максимально исключить технологические факторы (крупный размер частиц, неметаллические включения, оксидные пленки на частицах порошка и т.д.).

Микроструктурные исследования показали, что при температуре 1150-1200 °С структура большинства исследованных сплавов Fe-Cr3C2-Mo3C не содержала карбидных частиц и представляла собой либо однородный аустенит, либо продукты его распада. Микрорентгеноспектральный анализ показал высокую однородность распределения легирующих элементов по микрообъемам твердого раствора. Таким образом, поликомпонентное легирование карбидами Cr3C2 и Mo2C привело к интенсивному растворению их в железной матрице при спекании и последующей гомогенизации твердого раствора.

Интенсивное растворение карбидов Cr3C2 и Mo3C в матрице при спекании с поступлением в твердый раствор всего количества легирующих элементов и углерода продолжалось До 20 % их общего количества в шихте, что свидетельствовало о существовании у-области твердых растворов в данной системе вплоть до 9,5 % Mo, 9 % Cr, 1,8 % С.

Исходя из полученных данных, на рис. 19 изображена у-область твердых растворов в исследуемой системе. Для сравнения на том же рисунке приведена область системы Fe-Cr-Mo-C по данным работы. Видно, что полученные результаты фазового анализа не согласуются с ранее известными: начиная с композиций, содержащих 0,6 % С, сплавы исследуемой системы Fe-Cr3C2-Mo2C должны по данным находиться в двухфазной области у + Ме6С. Предельное содержание легирующих элементов и углерода в однофазном аустените системы составляет 10,5 % Cr; 5 % Mo; 0,4 % С, 1150-1200 °С, что существенно ниже достигнутого в композициях Fe-Cr3C2-Mo2C. Следовательно, однофазный аустенит состава 9,5 % Mo; 9 % Cr; 1,8 % С получен в металлургической практике впервые. Причиной расхождения, по-видимому, является неравновесный характер сплавов, изученных в цитируемой работе, в которой то или иное фазовое состояние получали путем плавки пробы с последующим охлаждением, нагревом до температуры 1150-1200 °С и изотермической выдержки. При охлаждении расплава, содержащего карбидообразующие элементы (Cr, Mo) и углерод, формируется грубогетерогенная дендритная структура, состоящая из первичных дендритов ликвации и матрицы, содержащей вторичные карбиды, выделившиеся в процессе охлаждения из пересыщенных участков твердого раствора. Нагрев до температур диффузионного отжига и последующая изотермическая выдержка приводили к растворению вторичных карбидов, но были, по-видимому, малоэффективными для диффузионной гомогенизации структуры, содержащей первичные карбиды.

В работе использованы дисперсные порошки карбидов хрома и молибдена, а также железа. Общее повышение степени дисперсности системы способствовало интенсификации процесса взаимодействия и диффузионной гомогенизации. Кроме того, использованные порошки Cr3C2 и Mo3C характеризовались неравновесной дефектной структурой, что интенсифицировало взаимодействие и последующую диффузионную гомогенизацию.

В работе исследованы характеристики превращения и механические свойства хромомолибденовых порошковых сталей, изготовленных различными способами введения молибдена. Для приготовления исследуемых образцов были использованы порошки: распыленный железный порошок, легированный порошок (Fe-1 %Сr-0,2 %Мо), полученный распылением, порошок карбида хрома Cr3C2, порошок карбида молибдена Mo2C и порошок природного графита. Для исследования влияния способа введения молибдена на характер превращений в стали и на ее механические свойства были использованы различные варианты приготовления смесей (табл. 21). В смеси CM-A был использован предварительно легированный порошок. Смеси CM-M и CM-C приготавливались с добавлением порошка молибдена и порошка карбида молибдена соответственно. Образцы, спрессованные при давлении 588-608 МПа, спекали в вакууме (10 Па) при температуре 1200 °С в течение одного часа.

Кривые охлаждения были построены дилатометрическим методом. Образцы нагревали при температуре 880 °С в течение одного часа и затем охлаждали с разными скоростями. Начальные и конечные точки превращения определяли по дилатометрическим кривым.

Спеченные образцы, предназначенные для испытания на Усталость и на разрыв, были предварительно. аустенитизированы при 850 С в течение 0,5 ч в вакууме и охлаждены со скоростями 0,06; 2,5 и 12,7 К/с.

На рис. 20 представлены термокинетические кривые исследованных образцов. Области F, Р, В и M на диаграммах соответствуют участкам, где образуются соответственно феррит, перлит, бейнит и мартенсит. Из рисунка видно, что кривые охлаждения образца СМ-М, полученного путем добавления порошка молибдена, значительно смещены влево по сравнению с кривыми образца СМ-А, полученного из предварительного легированного порошка. Форма кривых при этом не меняется. На кривых охлаждения образца СМ-С, полученного путем добавления порошка карбида молибдена, участок образования бейнита шире, чем у образца СМ-М. Микроструктурные исследования показали, что для всех полученных образцов характерна структурная неоднородность, которую можно разделить на три зоны: зону сегрегации, зону диффузии и недиффундированную зону. В образце СМ-С, приготовленного с добавлением порошка карбида молибдена, граница между диффузионной зоной и зоной сегрегации размытая и нечеткая, в то время как в образце СМ-М, полученном путем добавления порошка молибдена, граница между диффузионной зоной и зоной сегрегации гораздо уже и четче.

Согласно микрорентгеноспектральному анализу в образце CM-M концентрация молибдена составляет 4-5% в непосредственной близости от сердцевины зоны сегрегации, 1,0-1,2% — в зонах мартенсита и 0,4% в зонах бейнита. В то же время в образце CM-C максимальная концентрация молибдена в центре зоны сегрегации составляет 0,6-0,8%. Кроме того, в образце CM-C разница в концентрации молибдена между участками, окружающими зону сегрегации с одной стороны и диффузионную зону с другой, определяется с трудом. Эти результаты свидетельствуют о том, что диффузионная зона в образце CM-C более вытянута по сравнению с таковой в образце СМ-М. С этим и связано расширение зоны бейнита на термокинетической диаграмме образца СМ-С.

Микроструктура образцов для механических испытаний зависит от скорости охлаждения. После охлаждения со скоростью 0,06 К/с образцы СМ-А, CM-M и CM-C имеют ферритоперлитную структуру. Охлаждение со скоростью 2,5 К/с приводит к формированию в образце CM-A преимущественно бейнитной структуры с участками феррита и перлита. В образцах CM-M и CM-C при этом формируется гетерогенная структура, состоящая из феррита, перлита, бейнита и мартенсита. При охлаждении со скоростью 12,7 К/с образец CM-A имеет равномерно распределенную бейнитную и мартенситную структуру, в то время как в образцах CM-M и CM-C сохраняется гетерогенная структура, включающая феррит, перлит, бейнит и мартенсит.

Механические испытания показали, что прочность на разрыв увеличивается по мере роста скорости охлаждения, а Удлинение уменьшается во всех исследованных материалах. При скорости охлаждения 2,5 К/с прочность на разрыв материала из предварительно легированного порошка превосходит прочность на разрыв материалов из смешанных порошков. Это различие объясняется микроструктурой образцов. Микроструктура образцов из смесей порошков в основном ферритоперлитная, в то время как микроструктура материала из предварительно легированного порошка состоит, главным образом, из бейнита. Механические свойства образцов, изготовленных из смесей порошков, мало чем отличаются друг от друга.

Усталостная прочность увеличивается с ростом прочности на растяжение независимо от метода введени молибдена. Однако стали, изготовленные путем добавления карбида молибдена, имеют более высокую усталостную прочность. Фракто-графический анализ показал, что в сталях с добавлением карбида молибдена дисперсные мартенситные кристаллы в гетерогенной структуре служат препятствием распространению усталостных трещин.

В работе исследована зависимость прочности порошковой хромомолибденовой стали от способа введения легирующих добавок и условий проведения ВТМО.

Легирующие добавки вводили следующими способами: смешиванием с железным порошком, диспергированием, совместным восстановлением окислов гидридно-кальциевым методом. В качестве исходных материалов при смешивании и диспергировании использовали железный порошок марки ПЖЧ, хром вводили в виде порошка высоколегированного сплава ПХ30, молибден — в виде порошка марки МПЧ.Гидридно-кальциевым методом получалась сталь марки ПХ13М2. Смешивание порошков проводили в смесителе со смещенной осью вращения. Время размола порошков в шаровой мельнице составляло 72 ч. Порошки, полученные различными способами, прессовали и спекали в атмосфере диссоциированного аммиака при температуре 1300 °С. Высокотемпературная термомеханическая обработка спеченных заготовок осуществлялась экструзией при температуре 1000 °С с закалкой в воде и масле. Степень обжатия при деформации варьировали в пределах 30-70%. Исследование проводилось методом математического планирования эксперимента.

В результате проведенного исследования было установлено, что закалочная среда практически не влияет на прочностные свойства материала. Максимальное упрочнение порошковой хромомолибденовой стали достигается при использовании диспергирования исходных порошков. Деформация влияет по-разному при различных методах получения материала.

Увеличение степени деформации образцов, изготавливаемых как смешиванием, так и диспергированием, значительно повышает прочность спеченного материала. Что касается образцов из порошка, полученного гидридно-кальциевым методом, то увеличение степени деформации вызывает незначительное повышение их предела прочности.

Деформация образцов, полученных из диспергированной шихты, со степенью обжатия 80% позволила получить значение oв = 1500-1550 МПа.

В работе изучены технология получения и свойства хромомолибденовых сталей, дополнительно легированных кремнием. Состав исследованных сталей представлен в табл. 22.

Смеси готовили на основе карбонильного железного порошка с добавлением восстановленных порошков хрома и молибдена, кремния. Спрессованные при 800 МПа смеси спекали при температурах 1050-1250 °С с интервалом 50 градусов в течение двух часов в токе осушенного водорода. Скорость охлаждения с температуры спекания составляла 0,25-0,28 °С/с.

Исследование структуры спеченных хромомолибденовых кремнистых сталей показало, что кремний, имеющий коэффициент диффузии во много раз меньше, чем углерод, значительно хуже растворяется в железной основе. При температуре 1050-1150 °С в структуре стали встречаются крупные (более 10 мкм) нерастворившиеся частицы кремния. На месте растворившихся частиц появляются участки кремнистого феррита с микротвердостью 240-260 HV и области с повышенным содержанием кремния (до 70-80%), окаймленные темными контурами, появление которых объясняется тем, что протекающие при спекании диффузионные процессы полностью не восстанавливают контакт между железом и частицами кремния, нарушаемый в результате уменьшения объема растворяющейся частицы кремния. Поступающие путем самодиффузии атомы железа, рассредоточиваясь по всей поверхности полости и стремясь занять положения с наименьшим запасом энергии, заполняют главным образом микропоры, трещины, а не выступающие участки, которые могли бы стать контактными. Участки с повышенной концентрацией кремния встречаются и при более высоких температурах (1200-1250 °С), что свидетельствует о том, что крупные частицы кремния, растворившись в железной основе при выбранных режимах спекания и изотермических выдержках, не успевают продиффундировать по объему.

Наличие высококремнистых областей кремнистого феррита и особенно нерастворившихся кристаллов кремния увеличивает гетерогенность структуры, снижает механические свойства и создает неравные условия для протекания процесса графитизации. Перед графитизацией спеченные стали подвергали цементации в течение трех часов с последующей закалкой в масле. Графитизирующий отжиг проводили при температурах 750 и 850 °C, т. е. в районе критических температур (точка Aс для исследуемых сплавов, как показали дилатометрические исследования лежит в районе 780-830 °C) и при температуре 1100 °С, т. е. выше линии Асm. Время выдержки при всех температурах составляло 2 ч, охлаждение с температур ниже Ас1 проводилось вместе с печью, с температур выше Асm до температуры 600 °С со скоростью 60 °С/ч, а т ниже-вместе с печью.

Металлографические исследования показали, что наибольшее количество графита выделилось при отжиге в районе температур выше точки Аcm, несколько меньше — при температуре 750 °С и очень мало — при 850 °С. В цементированных сталях обнаружено некоторое количество свободного углерода. Как в процессе цементации, так и в процессе дополнительного отжига выделяется мелкодисперсный точечный и пластинчатый графит.

Таким образом, несмотря на наличие карбидообразующих элементов (хрома и молибдена), графитизация в спеченных сталях протекает интенсивно. Очевидно, немаловажную роль при этом играют различного рода дефекты, характерные для порошковых сталей.

Микроструктура основы графитизированных сталей зависит как от скорости охлаждения, так и от химического состава, отличаясь от спеченных большей степенью гомогенизации вследствие дополнительных нагревов, играющих роль гомогенизирующих отжигов. Отличительной особенностью структуры графитизированных сталей является большое количество мелких, равномерно распределенных карбидов в поверхностном слое, образовавшихся за счет диффузии углерода из засыпки во время графитизирующих отжигов.

Антифрикционные свойства сталей в спеченном состоянии и после дополнительного науглероживания при температуре 920 °С в течение трех часов с последующей закалкой в масле с низким отпуском приведены в табл. 23.

В качестве контртела использовали литую закаленную сталь карбидного класса Х12М. Испытания проводили в авиационном топливе ТС-1. Из таблицы, видно, что антифрикционные свойства спеченных и термообработанных сталей при испытании в масле отличаются очень незначительно, так как веретенное масло способствует образованию граничных смазочных пленок, предохраняющих контактные поверхности от непосредственного соприкосновения при трении. Свойства самого материала здесь играют как бы второстепенную роль. При нагрузках 8,8-9,8 МПа происходит прорыв граничной пленки масла, в результате чего и наступает схватывание. Влияние химико-термической обработки в большей степени проявляется при испытании материалов в авиационном топливе ТС-1, так как агрессивное действие неполярных углеводородов С10H22, входящих в состав этого топлива и не способных к устойчивой ориентации на поверхности металла, приводит к схватыванию трущихся поверхностей. Таким образом, при испытании в топливе TC-1 основное влияние на антифрикционные характеристики должны оказывать свойства и структура самого материала.

Антифрикционные свойства сталей, подвергнутых различным режимам графитизирующего отжига, испытывали на машине МИ-1М в топливе TC-1 с растворенной водой при температуре 70 С в паре с литой закаленной сталью карбидного класса Х12М. Антифрикционные свойства графитизированных сталей при испытании в топливе TC-1 представлены в табл. 24.

Наилучшие антифрикционные свойства имеют стали, отожженные при 1000 и 750 С, т.е. имеющие в своей структуре мелкодисперсный точечный и пластинчатый графит отжига.

Проведено испытание износостойкости пар трения в приспособлении, моделирующем работу топливорегулирующей аппаратуры авиационного двигателя. Для испытаний была взята сталь ЖГр1Х5М10С2,5, имеющая после графитизации наилучшие антифрикционные свойства. Из этой стали были изготовлены образцы, по форме напоминающие подпятники, применяемые в узлах трения топливорегулирующей аппаратуры. Подпятники испытывали как в спеченном состоянии, так и после цементации и дополнительных графитизирующих отжигов. Контртелом служил плунжер, изготовленный из стали Х12, имеющий твердость 62-65 HRC (рис. 21).

Стендовые испытания в приспособлении проводили по следующим режимам: число оборотов 63,5 с-1; давление 9,8 МПа; угол наклона подпятника 14 градусов; время испытания 30 ч; смазка — авиационное топливо TC-1 с растворенной водой; температура топлива 40 °С.

Суммарный линейный износ пары подпятник-плунжер, а также износ подпятника показаны на рис. 22. Для сравнения приведены результаты испытания подпятников, изготовленных из цементированной стали 20Х3МВФ, имеющей твердость 62-65 HRCэ. Износ подпятников из спеченной стали ЖГр0,8Х5М10С2,5 почти в 1,5 раза выше, чем из стали 20ХЗМВФ. Цементация стали ЖГр0,8Х5М10С2,5 повысила износостойкость в три раза по сравнению со спеченной и почти в 2,5 раза по сравнению со сталью 20ХЗМВФ. Износ подпятника и плунжера равномерный. В случае испытания графитизированных подпятников картина износа несколько иная. Подпятник, почти не изнашиваясь сам, сильно изнашивает контртело. Это вызвано тем, что в процессе графитизирующего отжига наряду с появлением свободного графита сильно увеличивается количество карбидов, которые и изнашивают сталь Х12М. Поверхность подпятников и плунжеров во всех случаях после испытаний была хорошей.

Рекомендации по обработке

Aisi 4140.

Особенности обработки улучшают и закрепляют нужные свойства.

- Для увеличения силы резания поверхность обрабатывают наклепом, упрочняют.

- Токарные операции производят при продольном точении, обрабатывании торцов и профиля.

- Сварочную обработку делают без предварительной тепловой обработки и подогрева.

Конструкция отвёртки

Основные детали отвёртки — это стержень и рукоятка. В свою очередь стержень имеет рабочую зону — наконечник со шлицем, а рукоятка состоит из материала основы, дополнительного слоя или накладок и опций, вроде отверстия и бойка под молоток.

Все эти детали и материалы в совокупности и влияют на качество изготовления отвёртки, её работоспособность и долговечность.

Молибденовая сталь характеристики

Благодаря свойствам применение молибдена в промышленности широко распространено в России и мире. Металлургия, авиационная промышленность, машиностроение, сельское хозяйство — это не весь список, где применяют этот стратегический металл. Он настолько восстребован, что цена молибдена неуклонно растет год от года.

Тугоплавкий металл молибден

| Калькулятор металлопроката [td]Молибден относится к классу тугоплавких металлов, что делает его применение уникальным в областях, связанных с высокими температурами. На странице представлено описание данного металла: физические, химические свойства, области применения, марки, виды продукции. |

Молибден (Mo) (Molybdenum) — химический элемент с атомным номером 42 в периодической системе, ковкий переходный металл серо-стального цвета в компактном состоянии и черно-серого — в диспергированном.

Плотность 10,2 г/см3, tпл. = 2620°С, tкип. = 4630°С. в земной коре 3·10-4% по массе. В свободном виде молибден не встречается. Известно около 20 минералов.

Важнейшие из них: молибденит МоS2, повеллит СаМоО4, молибдит Fe(MoO4)3·nH2O и вульфенит PbMoO4.

Молибден был открыт в 1778 году шведским химиком Карлом Шееле — получен оксид МоО3. В 1782 г. П. Гьельм впервые получил Mo в металлическом состоянии, но загрязненный углеродом и карбидом молибдена. Чистый металл в 1817 году был получен шведским химиком Й. Берцелиусом.

Первые попытки использования молибдена в металлургии стали относятся к концу прошлого столетия. Его промышленное производство началось в 1909-1910 гг.

, когда были обнаружены особые свойства орудийных и броневых сталей, легированных этим металлом, а также была разработана технология получения компактных тугоплавких металлов методом порошковой металлургии.

Поделиться: Facebook

- Предыдущая записьМаркировка пищевой нержавеющей стали

- Следующая записьКлассификация сталей по степени раскисления

Нет комментариев

Марка стали 38ХА

Хромистая сталь марки 38ХА содержит 0,38% углерода и менее 1,5% хрома. В общей сумме легирующих элементов менее 2%, поэтому она относится к категории низколегированных сталей. Наряду с этим сталь является высококачественной (в маркировке присутствует буква «А»).

Среди отличительных особенностей марки 38ХА – склонность к отпускной хрупкости и флокеночувствительность. При ее закалке используют масло и воздействие высоких температур. После закалки используют отпуск при 550оС с последующим охлаждением в воде. Марку 38ХА используют при изготовлении шестерней, болтов, червяков и других конструкционных изделий.

Марка стали 38ХС

В хромистой стали марки 38ХС содержится 0,35% углерода и менее 1,5% хрома и кремния. В результате получается менее 3% химических примесей, поэтому сталь является низколегированной. Она не чувствительна к флокенам, что является редкостью среди конструкционных сталей.

Вид поставки стали 38ХС – сортамент. Чаще всего выпускают серебрянку, кованые заготовки, шлифованный и калиброванный пруток. Из всех методик обычно выбирают ручную дуговую сварку с подогревом. Марку стали 38ХС применяют при изготовлении мелких деталей, обладающих износостойкостью и высоким уровнем прочности. К ним относятся: муфты, валы, шпильки и другие. В качестве аналога марки 38ХС в промышленности применяют марку 40ХС.

Марка стали 35ХМА

Хромомолибденовая сталь марки 35ХМА является высококачественной, о чем говорит буква «А» в конце маркировки. Легирующих элементов в составе менее 3%, поэтому она является низколегированной. Как и ее предшественник, марку 35ХМА подвергают закалке при высоких температурах и последующему отпуску.

Сталь марки 35ХМА нашла широкое применение в судостроении, машиностроении и авиастроении. Ее применяют для изготовления деталей, которые эксплуатируют в условиях усиленных нагрузок. Эта сталь может быть полезна при изготовлении деталей трубопроводной арматуры, шестерней, шпилек, фланцев и многих других. Также, марку 35ХМА используют при изготовлении приборов и деталей, эксплуатируемых в нефтегазовой отрасли.

Наконечник отвёртки

Основная рабочая часть отвёртки — её наконечник. Его еще иногда называют “жало”. Чтобы инструмент прослужил долго и не доставлял хлопот, выбирая отвёртку, присмотритесь к наконечнику внимательнее.

Качество обработки

В первую очередь следует визуально изучить качество обработки металла на наконечнике. Грани и поверхности должны быть аккуратно фрезерованы и отшлифованы. Не должно быть заусенцев и задиров.

Наконечники силовых отвёрток LUX

Защитный слой черной краски должен быть цел. Если краска потёрта или её нет вовсе, то скорее всего отвёрткой уже работали, и она не новая.

Если вы заранее знаете, отвёртку с каким шлицом собираетесь купить, захватите с собой в магазин образец крепежа. Хорошо обработанный наконечник должен плотно и без люфтов вставать во внутренний профиль шурупов и винтов.

Плотность прилегания наконечника отвёртки Jonnesway Full Star PH2 к шлицам шурупа

Закалка

На глаз проверить степень закалки наконечника,конечно, не получится. Придется полагаться на честность продавцов и откровенность производителей. Но поинтересоваться, до какой твёрдости закалено жало, всё же стоит.

Лучшие образцы отвёрток могут похвастать наконечниками, закаленными до 52-58 HRC.

Намагниченность

А вот намагниченность, в отличие от закалки, легко проверить на месте. Достаточно приложить к наконечнику шуруп, гайку или винт.

У добротной отвёртки наконечник уверенно держит шуруп даже большого размера.

С намагниченным наконечником в будущем заметно упростится работа с крепежом. Примагниченный шуруп не соскочит с отвёртки, если вы заворачиваете его в труднодоступном месте.