Сталь 45

Общие данные

| Заменитель |

| Сталь 40Х, Сталь 50, Сталь 50Г2 |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78. Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-70. Лента ГОСТ 2284-79. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 17305-71, ГОСТ 5663-79. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78. |

| Назначение |

| Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхности термообработке детали, от которых требуется повышенная прочность. |

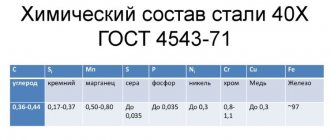

Химический состав (по ГОСТ 1050-2013)

| Химический элемент | % |

| Углерод (C) | 0.42-0.50 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | δ, % | ψ, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 | ||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | σB, МПа | δ5, % | δ4, % | ψ, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | <590 | 40 | |||

| Листы нормализованные и горячекатаные | 80 | 590 | 18 | ||

| Полосы нормализованные или горячекатаные | 6-25 | 600 | 16 | 40 | |

| Лист горячекатаный | <2 | 550-690 | 14 | ||

| Лист горячекатаный | 2-3,9 | 550-690 | 15 | ||

| Лист холоднокатаный | <2 | 550-690 | 15 | ||

| Лист холоднокатаный | 2-3,9 | 550-690 | 16 |

Механические свойства поковок

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HB |

| Нормализация | |||||

| 100-300 | 245 | 470 | 19 | 42 | 143-179 |

| 300-500 | 245 | 470 | 17 | 35 | 143-179 |

| 500-800 | 245 | 470 | 15 | 30 | 143-179 |

| <100 | 275 | 530 | 20 | 44 | 156-197 |

| 100-300 | 275 | 530 | 17 | 34 | 156-197 |

| Закалка. Отпуск | |||||

| 300-500 | 275 | 530 | 15 | 29 | 156-197 |

| Нормализация. Закалка. Отпуск. | |||||

| <100 | 315 | 570 | 17 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 34 | 167-207 |

| 300-500 | 315 | 570 | 12 | 29 | 167-207 |

| <100 | 345 | 590 | 18 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 54 | 174-217 |

| <100 | 395 | 620 | 17 | 59 | 187-229 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода. Образцы диаметром 15 мм | ||||||

| 450 | 830 | 980 | 10 | 40 | 59 | |

| 500 | 730 | 830 | 12 | 45 | 78 | |

| 550 | 640 | 780 | 16 | 50 | 98 | |

| 600 | 590 | 730 | 25 | 55 | 118 | |

| Закалка 840 °С, вода. Диаметр заготовки 60 мм | ||||||

| 400 | 520-590 | 730-840 | 12-14 | 46-50 | 50-70 | 202-234 |

| 500 | 470-520 | 680-770 | 14-16 | 52-58 | 60-90 | 185-210 |

| 600 | 410-440 | 610-680 | 18-20 | 61-64 | 90-120 | 168-190 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 850 °С, отпуск 550 °С. Образцы вырезались из центра заготовок. | |||||

| 15 | 640 | 780 | 16 | 50 | 98 |

| 30 | 540 | 730 | 15 | 45 | 78 |

| 75 | 440 | 690 | 14 | 40 | 59 |

| 100 | 440 | 690 | 13 | 40 | 49 |

Технологические свойства

| Температура ковки |

| Начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе. |

| Свариваемость |

| Трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 170-179 и sB = 640 МПа Ku тв.спл. = 1, Ku б.ст. = 1. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

| Малочувствительна. |

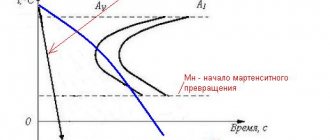

Температура критических точек

| Критическая точка | °С |

| Ac1 | 730 |

| Ac3 | 755 |

| Ar3 | 690 |

| Ar1 | 780 |

| Mn | 350 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| Пруток диаметром 25 мм. Горячекатаное состояние. | 14-15 | 10-14 | 5-14 | 3-8 |

| Пруток диаметром 25 мм. Отжиг | 42-47 | 27-34 | 27-31 | 13 |

| Пруток диаметром 25 мм. Нормализация | 49-52 | 37-42 | 33-37 | 29 |

| Пруток диаметром 25 мм. Закалка. Отпуск | 110-123 | 72-88 | 36-95 | 31-63 |

| Пруток диаметром 120 мм. Горячекатаное состояние | 42-47 | 24-26 | 15-33 | 12 |

| Пруток диаметром 120 мм. Отжиг | 47-52 | 32 | 17-33 | 9 |

| Пруток диаметром 120 мм. Нормализация | 76-80 | 45-55 | 49-56 | 47 |

| Пруток диаметром 120 мм. Закалка. Отпуск | 112-164 | 81 | 80 | 70 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | σB, МПа | σ0,2, МПа |

| 245 | 157 | 590 | 310 |

| 421 | 880 | 680 | |

| 231 | 520 | 270 | |

| 331 | 660 | 480 |

Прокаливаемость

Твердость для полос прокаливаемости HRCэ (HRB).

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 16.5 | 24 | 30 |

| 50.5-59 | 41.5-57 | 29-54 | 25-42.5 | 23-36.5 | 22-33 | 20-31 | (92)-29 | (88)-26 | (86)-24 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм |

| Закалка | 50 | 15-35 | 6-12 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 200 | 201 | 193 | 190 | 172 | |||||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 69 | 59 | |||||||

| Плотность, ρn, кг/см3 | 7826 | 7799 | 7769 | 7735 | 7698 | 7662 | 7625 | 7587 | 7595 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 48 | 47 | 44 | 41 | 39 | 36 | 31 | 27 | 26 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11.9 | 12.7 | 13.4 | 14.1 | 14.6 | 14.9 | 15.2 | |||

| Удельная теплоемкость (с, Дж/(кг · °С)) | 473 | 498 | 515 | 536 | 583 | 578 | 611 | 720 | 708 |

Зарубежные аналоги Стали 45

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB |

| 1044 | 1,0503 | S45C | 1C45 | 060A47 | 1,0503 | 1C45 | C45-1 | C45 | 45 |

| 1045 | 1,1191 | S48C | 2C45 | 080M | 1,1191 | C43 | C45-2 | C45E | 45H |

| 1045H | 1,1193 | SWRCH45K | AF65 | 080M46 | 1,1192 | C45 | C46 | C45k | ML45 |

| G10420 | C45 | SWRCH48K | C40E | 1449-50CS | 2C45 | C45E | C48k | SM45 | |

| G10430 | C45E | C45 | 1449-50HS | C45 | C45R | F.114 | ZG310-570 | ||

| G10440 | C45R | C45E | 50HS | C45E | C46 | F.1140 | ZGD345-570 | ||

| G10450 | Cf45 | C45RR | C45 | C45EC | F.1142 | ||||

| M1044 | Ck45 | CC45 | C45E | C46 | |||||

| Cm45 | XC42H1 | ||||||||

| Cq45 | XC42H1TS | ||||||||

| XC45 | |||||||||

| XC45H1 | |||||||||

| XC48 | |||||||||

| XC48H1 | |||||||||

| Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австрия | Австралия | Швейцария | Юж.Корея |

| SS | BDS | MSZ | PN | STAS | CSN | ONORM | AS | SNV | KS |

| 1650 | 45 | A3 | 45 | OLC45 | 12050 | C45SW | 1045 | C45 | SM45C |

| 1672 | C45 | C45E | OLC45q | 12056 | HK1042 | Ck45 | SM48C | ||

| C45E | OLC45X | K1042 |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

Поделиться:

979

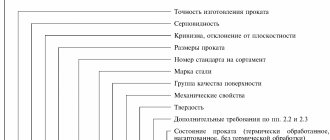

ПРАВИЛА ПРИЕМКИ

3.1. Прокат принимают партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при изготовлении в термически обработанном состоянии).

По согласованию изготовителя с потребителем партии формируются из стали одной марки нескольких плавок одного размера.

Каждую партию сопровождают документом о качестве по ГОСТ 7566.

При использовании для полуспокойной стали других (кроме кремния) раскислителей делается соответствующее указание в документе о качестве.

Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответствии с пп. 2.2 и 2.3, в документе о качестве указывают результаты испытаний по заказываемым показателям.

3.2. Прокат подвергают приемо-сдаточным испытаниям.

3.3. Для проверки качества от партии проката отбирают:

- для химического анализа — пробы по ГОСТ 7565. Контроль остаточных меди, никеля,хрома, мышьяка и азота изготовитель проводит периодически не реже раза в квартал. При изготовлении стали с учетом марганцевого эквивалента контроль остаточных меди, никеля и хрома проводят на каждой плавке;

- для контроля качества поверхности и размеров — все прутки, полосы и мотки;

- для контроля макроструктуры по излому или травлением, для испытания на ударный изгиб,определения глубины обезуглероженного слоя — два прутка, полосы или мотка;

- для проверки твердости — 2 % прутков, полос или мотков, но не менее 3 штук;

- для испытания на растяжение — один пруток, полосу или моток для контроля в нормализованном состоянии, два прутка, две полосы или два мотка для контроля в нагартованном,отожженном, высокоотпущенном или закаленном с отпуском состоянии;

- для определения прокаливаемости — один пруток, полосу или моток от плавки-ковша стали всех марок, не содержащих бор, и два прутка, две полосы или два мотка от плавки-ковша стали марок, содержащих бор;

- для определения величины зерна — один пруток, полосу или моток от плавки-ковша;

- для испытания на осадку — три прутка, полосы или мотка;

- Для определения твердости после закалки — два продольных образца от плавки.

(Измененная редакция, Изм. № 1).

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания по ГОСТ 7566.

Результаты повторных испытаний распространяют на всю партию.

ХАРАКТЕРИСТИКИ ПРОКАТА, УСТАНАВЛИВАЕМЫЕ ПО СОГЛАСОВАНИЮ ПОТРЕБИТЕЛЯ С ИЗГОТОВИТЕЛЕМ В НТД

1. Прокат с нормированной массовой долей азота в стали электровыплавки.

2. Прокат с нижней часовой долей марганца, уменьшенной против норм табл. 1 на величину марганцовогоэквивалента, равного:

BM = 0,3(Cr %)+0,5 (Ni %) + 0,7 (Си %),

где Cr, Ni, Си — остаточная фактическая массовая доля хрома, никеля, меди в стали, не превышающая норм, указанных в табл.1.

3. Прокат калиброванный из стали марок 08, 55 и 60 в нагартованном или термически обработанном состоянии с контролем механических свойств.

4. Прокат с нормированной ударной вязкостью на образцах типа I при температуре минус 40°C.

5. Прокат с нормированной ударной вязкостью на образцах типа II при температуре плюс 20°C и минусовых температурах.

6. Прокат без контроля относительного сужения.

7. Прокат калиброванный и со специальной отделкой поверхности с нормированной твердостью в нормализованном с отпуском и закаленном с отпуском состоянии.

8. Прокат сортовой с нормированной твердостью в нормализованном состоянии.

9. Прокат с нормированной твердостью в заданных пределах.

10. Прокат без контроля твердости.

11. Прокат с нормированной величиной аустенитного зерна.

12. Прокат с нормированной чистотой по неметаллическим включениям.

13. Прокат с нормированной чистотой по волосовинам, выявляемым на поверхности готовых деталей магнитным методом или травлением.

14. Прокат малотоннажных партий.

ПРИЛОЖЕНИЕ 6

Рекомендуемое

Режимы термической обработки заготовок для контроля механических свойств, приведенных в табл.З и 4

Таблица 10

Рекомендуемые минимальные выдержки:

- при нормализации или закалке — 30 мин; при отпуске 200°С— 2 ч;

- при отпуске 600°С — 1 ч.

- Среда охлаждения при закалке — вода.

ПРИЛОЖЕНИЕ 7

Рекомендуемое

Режимы термической обработки заготовок для контроля механических свойств, приведенных в табл.8

Таблица 11

ПРИЛОЖЕНИЕ 8

Обязательное

СХЕМА ОТБОРА ОБРАЗЦОВ ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОСЛЕ ЗАКАЛКИ

h3 style=»text-align: right;»>ПРИЛОЖЕНИЕ 9

Рекомендуемое

Режимы термической обработки образцов для определения твердости после закалки, приведенной в табл. 8а

Таблица 12

Примечания:

- Время выдержки при закалке (после достижения температуры закалки) 20 мин.

- Температура масла (65±10)°С.

ПРИЛОЖЕНИЯ 8, 9 (Введены дополнительно, Изм. № 1).

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение — по ГОСТ 7566 со следующим дополнением.

5.1.1. Транспортирование продукции проводится транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. По железным дорогам перевозка осуществляется в зависимости от массы и габаритных размеров в крытых или открытых вагонах. Масса грузового места не должна превышать при механизированной погрузке в открытые транспортные средства 10000 кг, в крытые — 1250 кг. Упаковка, средства и способы формирования пакетов — по ГОСТ 7566.

При отправке двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритными размерами по ГОСТ 24597, грузовые места должны быть сформированы в транспортные пакеты. Средства крепления — по ГОСТ 21650.

(Измененная редакция, Изм. № 1).