История развития и преимущества применения

Листогиб гидравлический, который стал использоваться производственными предприятиями в середине XX века, пришел на смену ручным и механическим устройствам, предназначенным для гибки листового металла. Наряду с высокой эффективностью и экономичностью использования ручной пресс для гибки отличает и ряд существенных недостатков, связанных прежде всего с невозможностью получения с его помощью изделий с точными геометрическими параметрами, а также с приложением значительных физических усилий при его применении.

Механические листогибочные прессы также не лишены недостатков, которые заключаются в следующем:

- Работа такого станка сопровождается значительным шумом и сильной вибрацией.

- Изделия, изготовленные на таком оборудовании, не отличаются высоким качеством.

- При эксплуатации такого станка слишком велик риск травмирования оператора, который им управляет.

- Использование такого листогибочного пресса связано с повышенным расходом электроэнергии.

- Переналадка механических представляет собой достаточно сложную процедуру.

Кроме механических и ручных, на современном рынке также представлены листогибочные прессы с пневматическим приводом. Такое оборудование, для эксплуатации которого необходимо наличие централизованной сети сжатого воздуха, обладает одним очень серьезным недостатком: даже при увеличении размеров станка развиваемое им усилие, с которым он воздействует на обрабатываемую заготовку, не позволяет выполнять обработку изделий из листового металла значительной толщины.

Появившись на рынке, листогиб гидравлический, отличающийся самой высокой мощностью среди всего оборудования подобного назначения, совершил настоящий прорыв в вопросах обработки листового металла методом гибки. Такой пресс-листогиб, кроме высокой мощности, имеет множество других достоинств:

- высокий уровень безопасности;

- высокая надежность;

- возможность изготавливать изделия исключительно высокого качества.

Появившись на рынке в середине XX века, гидравлические модели листогибочных станков приобрели ряд существенных усовершенствований, что позволило наделить эти устройства дополнительными функциональными возможностями, сделать их более удобными и безопасными в эксплуатации. Оснащение современного листогибочного пресса гидравлического инновационными устройствами и дополнительными механизмами позволяет использовать его для успешного решения даже самых сложных задач, связанных с гибкой листового металла. Среди таких устройств и механизмов можно назвать:

- систему ЧПУ для листогибочного пресса (такая система, оснащенная графическим пользовательским интерфейсом, в состоянии самостоятельно определять режимы и последовательность выполнения технологических операций);

- механизмы, обеспечивающие повышенную защиту оператора станка от травм;

- электронные устройства, которые отвечают за регулировку скорости перемещения траверсы;

- индикатор, который обеспечивает контроль за углом выполняемой гибки.

Это лишь небольшой перечень дополнительных элементов, которые могут присутствовать в конструкции гидравлического листогибочного пресса. Наличие такого оснащения значительно расширяет функциональные возможности станка и дает возможность использовать его для решения специальных задач.

Особенности конструкции

Пресс-листогиб, оснащенный гидравлическим приводом, используется для решения следующих технологических задач:

- формирования гнутых металлических изделий, геометрические параметры которых в точности соответствуют заданным параметрам;

- выполнения одного из этапов технологического процесса обработки изделий из листовой стали, толщина которой превышает 3,5 мм;

- выполнения качественной и недорогой гибки изделий из листовой стали, толщина которой не превышает 3,5 мм;

- производства методом гибки больших партий однотипных изделий из листовой стали.

По степени своей мобильности листогиб гидравлический может быть передвижным или стационарным. Стационарные прессы для гибки металла, оснащенные гидравлическим приводом, отличаются высокой мощностью и производительностью. Они используются для обработки большого количества заготовок за ограниченный промежуток времени. Кроме того, стационарные гидравлические листогибы за счет своих технических возможностей с успехом применяются для обработки заготовок, изготовленных из листового металла даже очень значительной толщины. Передвижные или мобильные прессы, также работающие за счет гидравлического привода, могут быть легко перемещены на любой объект, где их планируется использовать по прямому назначению.

Принцип работы листогибочного пресса заключается в том, что его рабочему органу, в качестве которого выступает траверса, сообщают требуемое направление перемещения и уровень усилия, с которым она воздействует на обрабатываемую заготовку. Траверса – это жесткая балка, изготовленная из стали. Именно на ней фиксируют рабочие приспособления, при помощи которых выполняется формирование изделия с заданными геометрическими параметрами.

За точность перемещения траверсы, от которой напрямую зависит точность и качество выполняемой обработки, отвечают два линейных датчика, один из которых следит за правой стороной рабочего органа, а второй – за левой. Для того чтобы на листогибочных гидравлических станках можно было формировать отгибаемую кромку с требуемыми геометрическими параметрами, большинство моделей оснащается задним программируемым упором. Листогибы гидравлические являются практически незаменимым оборудованием при производстве изделий следующего назначения:

- корпусных деталей для бытового и промышленного оборудования, электротехнических устройств различного назначения;

- элементов корпусов транспортных средств;

- гнутых металлических изделий любого другого назначения.

Используя специальный гибочный инструмент для листогибочных прессов, на таком оборудовании можно успешно обрабатывать заготовки из листового металла, имеющие цилиндрическую и коническую конфигурацию.

Принцип работы

Принцип, по которому работает листогибочный пресс, оснащенный гидравлическим приводом, является достаточно простым, но тем не менее обеспечивает как высокую производительность технологических операций, так и их безопасность.

Процесс гибки заготовок из листового металла при использовании станка данной категории выполняется в следующей последовательности:

- Траверсу пресса фиксируют в «мертвой точке» листогибочного оборудования, расположенной в его верхней части.

- Для того чтобы траверса начала перемещаться сверху вниз с требуемой скоростью, задействуют ножную педаль или кнопку, с помощью которых осуществляется управление данным механизмом. До некоторого положения траверса двигается со скоростью свободного падения, которая выше, чем скорость, необходимая для выполнения гибки. Несмотря на такое определение, как такового свободного падения траверсы не происходит, каждое ее движение контролируется и управляется посредством соответствующей аппаратуры.

- Когда траверса максимально приближается к поверхности обрабатываемой заготовки, балке сообщается рабочая скорость. Управление всеми перемещениями траверсы, а также рабочими режимами таких перемещений обеспечивает гидравлическая система листогибочного пресса, а за контроль над такими процессами отвечают аппаратные регулировочные средства или специальные датчики.

- Траверса станка после сообщения ей рабочей скорости стремится к нижней «мертвой точке», после достижения которой она некоторое время выдерживается в таком положении. Выдержка траверсы в нижней «мертвой точке» необходима для того, чтобы обеспечить равномерную нагрузку на поверхность заготовки, которая подвергается процессу гибки.

- Очень важно после окончания гибки заготовки начать поднимать траверсу с определенной скоростью, что оказывает не меньшее влияние на качество выполняемой обработки, чем сам процесс ее выполнения. Стадия технологического процесса гибки, на которой происходит подъем траверсы над поверхностью только что обработанной заготовки, носит название декомпрессии.

- После окончания декомпрессии траверса с достаточно высокой скоростью возвращается в верхнюю «мертвую точку».

- Оборудование отключается, и готовое изделие извлекается из зоны обработки.

Технологический процесс гибки заготовки из листового металла, осуществляемый на листогибочном прессе, оснащенном дополнительными рабочими механизмами, может несколько отличаться от вышеописанной схемы, но в целом суть его остается неизменной.

Выполняя обработку заготовок на гидравлическом листогибочном станке, руководствуются несколькими основными параметрами как используемого оборудования, так и технологического процесса. К таким параметрам, в частности, относятся:

- рабочая длина используемого оборудования;

- усилие, которое рабочий орган пресса оказывает на обрабатываемую заготовку;

- производительность, с которой выполняется обработка.

Кроме основных, есть еще и ряд дополнительных параметров, которые также необходимо учитывать как при выборе пресса, так и при выполнении обработки. К таким параметрам относятся:

- расстояние между боковыми стойками станка;

- скорость, с которой выполняются рабочие операции;

- расстояние, на которое максимально может подниматься траверса и др.

Этапы настройки листогибочного пресса.

Стандартизация Операционных Процедур.

Предприятия по металлообработке сегодня часто встречаются с потребностью изготовления малых серий деталей, и с более жесткими требования своих клиентов к допускам. Внедрение стандартных операционных процедур настройки и оснастка листогибочного пресса в процессе выполнения задания проходит длительный путь по достижению согласованности в производстве высококачественных деталей с минимальными отходами.

Для повторяющихся заданий, внедрение Настроечных Листов листогибочного пресса может помочь в достижении согласованности и эффективности, так как они включают в себя предыдущий опыт передовой практики, помогают избежать ошибок, упущений, и повысить эффективность, так как каждому оператору не нужно каждый раз разбираться с нуля. Настроечные Листы листогибочного пресса могут включать в себя перечень необходимых инструментов, последовательность настройки, установки и другую специфическую информацию о работе.

Процедура Настройки листогибочного пресса может содержать эти 7 шагов:

1. Внимательно изучите чертеж: Это должно быть сделано при первом выполнении данного задания на листогибочном прессе, а затем использоваться для информации при последующих повторных запусках. Основное для гибки металла: толщина материала и его тип, размеры и допуски, углы гибки металла, внутренние радиусы, и т.д. На многих чертежах внутренний радиус гибки металла не указан, но это очень важно для определения типа оснастки, необходимой в некоторых случаях для листогибочного пресса. 2. Выберите оснастку и инструмент листогибочного пресса, в зависимости от типа применяемой гибки металла. 3. Определите весовые требования в зависимости от метода гибки металла, выбранного в предыдущем шаге. 4. Установите положение оснастки листогибочного пресса, по центру или эксцентрическое, в соответствующих случаях и внесите нужные изменения. Этот шаг, как правило, наиболее трудоемкий, но эти усилия требуется для достижения необходимой точности. 5. Установите параметры программы для системы управления листогибочного пресса. Эта операция является еще одним пунктом возможного повышения эффективности, так как этот шаг может занимать много времени; но потратив малое время на подготовку кадров, особенно на применение наиболее сложных функций листогибочного пресса, это время можно существенно сократить. 6. Выполните пробную гибку металла и внесите нужные изменения в настройки листогибочного пресса. Когда возможно, используйте для этого отходы или брак, чтобы сэкономить на стоимости материалов. Надлежащим образом подготовленный оператор листогибочного пресса может вносить коррективы быстро и эффективно. Как только гибка металла хорошо сформируется, не допускайте какие-либо дальнейшие корректировки в настройках листогибочного пресса. 7. Начинайте гибку металла, но установите достаточный интервал между циклами оснастки листогибочного пресса, чтобы убедиться, что деталь продолжает изготавливаться с надлежащими допусками.

Использование стандартных процедур настройки листогибочного пресса, обеспечение надлежащей подготовки операторов как в знании оборудования, так и по технологии гибки металла, может смягчить негативное влияние увеличения цен на сырье, и обеспечить управление сложными листогибочными прессами точно и эффективно. Объединение человеческого умения использовать современные функции управления, предусмотренные в сегодняшних листогибочных прессах, с оптимизацией производственного процесса позволит обеспечить большую производительность и снизить количество брака и ненужных отходов.

Краткое описание модели ЛГСГ-28

В оснащении многих производственных предприятий, деятельность которых связана с необходимостью гибки заготовок из листового металла, можно встретить для гибки модели ЛГСГ-28, производителем которого является Липецкий завод по выпуску специального профилегибочного оборудования. Технические возможности такого пресса позволяют успешно использовать его для гибки заготовок из листового металла, толщина которого доходит до 3 мм, а длина – до 2,5 м.

Наиболее целесообразным использование станка данной модели является для тех предприятий, которые занимаются производством однотипных изделий из металла средними и крупными сериями. Из наиболее значимых достоинств листогибочного пресса данной модели следует выделить:

- низкий уровень шума, издаваемого при работе устройства;

- простоту управления и обслуживания;

- оптимальное сочетание функциональных возможностей и стоимости;

- экономичное потребление электроэнергии;

- возможность выполнять гибку как в ручном, так и полностью в автоматизированном режиме;

- высокую универсальность;

- высокую надежность, доступность запасных частей и комплектующих для выполнения технического обслуживания и ремонта.

Гидравлическое оборудование, которым оснащен пресс данной модели, позволяет развивать усилие в зоне выполнения гибки, достигающее значения 20 тн. Максимальный угол гибки, который позволяет достигать такое оборудование, составляет 105°, а выполнять его возможно на минимальной ширине, соответствующей 4 см.

Станки с системой ЧПУ

В последнее время большой популярностью пользуются листогибочные гидравлические прессы, в оснащении которых присутствует числовой программный блок, отвечающий за управление устройством. Такое оборудование, в качестве которого может выступать и листогиб с поворотной балкой, и станки любого другого типа, позволяет выполнять технологические операции с высокой точностью и производительностью.

Большую популярность среди отечественных производителей из-за своей надежности и широких функциональных возможностей завоевали листогибочные станки с ЧПУ, выпускаемые в Португалии под торговой маркой Adira. Гидравлический листогибочный пресс с ЧПУ данной торговой марки представлен на отечественном рынке моделями различной мощности и функциональности, но все их отличают следующие достоинства:

- прочная траверса, изготовленная в моноблочном исполнении;

- компактные размеры установленного на станках гидравлического оборудования;

- наличие двух типов защиты от перегрузок: гидравлической и электрической;

- наличие в конструкции станка двух сервоклапанов, которые управляются в автоматическом режиме;

- простота настройки всех режимов работы;

- высокая производительность и русифицированность контроллеров, установленных на данный листогиб с ЧПУ;

- мощная конструкция заднего упора, оснащенного четырьмя управляемыми осями.

Первые станки, предназначенные для гибки листового металла изобрели еще в 19 веке в Америке. В это время в мире начинается промышленный бум, который характеризовался широким внедрением в производство всевозможных станков и механизмов. Широкое применение листогибов было обусловлено большой трудоемкостью ручного изготовления деталей из листового металла. Первые подобные станки были механическими и обладали весьма низкой производительностью.

После изобретения цилиндра высокого давления началось разработка разных станков, работающих на основе пневматического давления. Этот принцип был применен и в новых конструкциях станков для гибки металла. Однако, подобные станки были слишком громоздки и неудобны в эксплуатации. И только в середине 20 века были сконструированы первые гидравлические листогибы. Как показала практика, подобная система оказалась наиболее эффективной и технологичной в использовании.

Особенности гибки листового металла на листогибочных прессах.

Существует несколько методов гибки листового металла. В данной статье мы рассмотрим наиболее универсальный и распространенный метод получения трехмерных изделий из листа с помощью гидравлических листогибочных прессов с вертикальной гибочной балкой.

Главные технологические задачи процесса гибки – обеспечение точности угла, радиуса в месте гиба и размера полок детали в пределах заданных допусков. Деталь устанавливается на матрицу и горизонтально позиционируется против упоров, определяя размер полки (рис.1).

Угол гибки обеспечивается глубиной проникновения пуансона в матрицу, который вдавливает в нее заготовку (рис. 2). Радиус определяется радиусом пуансона и расстоянием между кромками матрицы (при ее открытии).

Необходимо понимать, что на параметры гибки, такие как усилие, глубина проникновения пуансона, открытие матрицы и т.д., непосредственно влияют механическиесвойства материала, сто толщина и глубина гиба. Это особенно важно, если свойства и толщина металла имеют большие отклонения даже в одной партии поставки.

Для получения заданного угла и радиуса обычно применяют несколько способов гибки, каждый из которых имеет свои достоинства и недостатки. Применительно ко всем методам обеспечения угла и радиуса можно сказать, что важным вопросом является подбор инструмента. Именно форма и размеры наладки «пуансон-матрица» обеспечивают возможность получения различных углов и радиусов на определенных толщинах, размерах полок и длинах гибки наряду с возможностями прессов. Детальное описание каждого способа гибки может быть темой нескольких статей, поэтому мы остановимся на основных моментах двух первых методов: метод гибки в воздухе и адаптивный метод.

Для того, чтобы перейти к описанию оборудования, применяемого для обеспечения данных процессов, его особенностям, рассмотрим общую конструкцию листогибочных прессов и принципы их работы, оси перемещения и их обозначения (рис.3). Гидравлический листогибочный пресс состоит из следующих элементов:

- гидравлических цилиндров, которые крепятся к боковым стойкам;

- нижней балки со столом и системой крепления матриц;

- верхней балки с системой крепления пуансонов, прикрепленных к штокам гидроцилиндров;

- системы задних упоров, обеспечивающих базирование заготовки и установленных с задней стороны нижней балки

Штоки гидроцилиндров сообщают движение верхней балке в вертикальном ноправлении по оси Y, тем самым обеспечивая глубину проникновения пуансона в матрицу. Задние упоры могут перемещаться по трем осям X, R, Z, а именно глубине, высоте относительно линии гиба и вдоль линии гиба соответственно (рис.4).

Ось V определяет величину компенсации прогиба балок пресса. Пресс может быть оборудован устройством передней поддержки листа с возможностью сопровождения его во время гибки, для определения перемещений которой используют ось Т. По оси W определяется перемещение бесконтактного устройства адаптивного контроля угла вдоль линии гиба. Листогибочные прессы можно разделять на три категории по способам перемещения осей и контролю их позиций:

- все оси позиционируются вручную;

- прессы управляются от ЧПУ;

- прессы с ЧПУ.

При выборе прессов, относящихся к первым двум категориям, можно утверждать, что предприятие планирует приобрести бюджетное решение своих задач, при этом гибкость, универсальность и скорость перехода от одного изделия к другому не является критерием выбора.

Рассмотрим листогибочные прессы с ЧПУ более подробно, т.к. именно данный вид оборудования вызывает большое количество вопросов в процессе выбора.

Вопрос выбора прессов – важная задача для предприятий. Критерии выбора могут быть самыми разными, исходя из реальных задач производства и размера планируемых инвестиций. Мы рассмотрим данный вопрос только с точки зрения возможностей оборудования. Перемещение верхней балки по оси Y определяется развиваемым усилием, скоростью подхода, рабочего хода и скоростью возврата. Данные параметры влияют в первую очередь на производительность. Точность позиционирования по оси Y – наиболее важный параметр, поскольку она непосредственно влияет на угол гиба. Практически все производители контролируют этот параметр посредством установки оптических линеек на боковых стойках пресса. Точность этого параметра должна быть обеспечена в пределах 0,01 мм, т.к. изменение на эту величину уже создает ошибку в 1* при угле гиба 135* (открытие матрицы 4 мм). Чем больше угол и меньше толщина, тем большее влияние на точность угла оказывает точность позиции по оси Y. Вопрос контроля качества перемещения верхней балки напрямую связан с перемещением штоков левого и правого гидравлического цилиндров. В этом смысле на прессах с ЧПУ различают две оси Y – это Y1 и Y2. Обеспечение синхронизации перемещений и позиционирования – важные задачи производителей прессов. Если присутствует разность позиций, то угол детали по длине гиба будет различным. Также можно программно задать перекос верхней балки, если требуется получить разные углы с левой и правой стороны линии гиба.

Говоря о перемещении и позиционировании верхней балки, необходимо отметить еще две возможности пресса. Во-первых, это время задержки и удержания усилия в нижней точке, которое влияет на фиксацию угла и во многих случаях важно при автоматическом контроле и коррекции угла при при адаптивной гибке. Во-вторых, это компенсация раскрытия боковых стоек пресса во время положения усилия. Практически все производители оборудуют свои станки в базовой комплектации скобами с конечными выключателями для данной коррекции.

Ось V, определяющая компенсацию прогиба балок, обеспечивает постоянство угла по всей длине гиба. Во время приложения усилия верхней балки по осям Y1 и Y2 происходит прогиб верхней и нижней балок от середины к боковым сторонам. В результате получаются разные углы вдоль линии гиба. Для оптимизации этого эффекта производители используют различные системы компенсации прогиба или системы «бомбирования». Клиновая система основана на смещении верхней части стола относительно нижней, где угол клиньев уменьшается от центра стола к его краям (рис.5).

Система волн подобна клиновой, но вместо клиньев используется профиль волны. Предлагается также система вырезов специальной формы в нижней балке, которые призваны компенсировать любые эффекты прогиба балок. Еще один вариант – это система гидравлических цилиндров, встроенных в нижнюю балку.

Системы компенсации прогиба могут быть с ручным выставлением параметров или с управлением от ЧПУ. Системы с ЧПУ дают возможность автоматизировать данный процесс и сохранить в памяти стойкие данные для определенных материалов, толщин, деталей. При длине гибки более 2000 мм использование системы компенсации прогиба – необходимое условие для получения постоянного угла по всей длине детали.

Рассматривая перемещения верхней балки и системы компенсации прогиба балок, мы говорили о позиции нижней точки пуансона. Позиции задних упоров по осям X, R, Z обеспечивают базирование заготовки для определения размеров полок деталей. Выбор конструкции задних упоров и количества ЧПУ управляемых осей зависит от сложности производимых деталей. Для этих целей производители оборудования предлагают множество вариантов. Самый простой – сдвоенное перемещение двух упоров по оси X(X1+X2) и ручное выставление упоров по осям R1, R2 и Z1, Z2. Такая схема упоров эффективна при изготовлении простых деталей, не требующих базирования на высоте. Схема ЧПУ сдвоенного перемещения упоров по X и R с ручным перемещением по Z1, Z2 позволяет автоматически позиционировать упоры, как по глубине, так и по высоте. Другой вариант – добавить ЧПУ перемещение по осям Z1 и Z2 и при этом исключить потери времени на ручное перемещение упоров вдоль линии гиба. Также есть возможность выбрать ЧПУ перемещение по неполной оси X или X` одного из упоров и обеспечить возможность базирования заготовки под небольшим углом. Полную универсальность можно получить при использовании независимых двух упоров с перемещением каждого из них по трем осям X1, R1, Z1 и X2, R2, Z2. Выбор схемы упора зависит от необходимости базирования заготовки под углом либо при выборе независимого перемещения по осям X1, X2.

Любой материал имеет определенный коэффициент пружинения и стремится принять первоначальную форму. При свободной гибке в момент снятия усилия угол открывается и его надо корректировать. Обычно действия оператора при запуске в производство детали состоят из первого гиба, измерения полученного угла, ввода коррекции на разницу в угле, следующего гиба, нового измерения полученного угла и т.д. до получения заданного. Оператор каждый раз вводит коррекцию на изменение позиций осей Y1, Y2 и оси компенсации прогиба балок.

Проблема получения заданного угла гибки с первого раза актуальна и для ее решения существует несколько вариантов. Нужно определить критерии выбора или требования к таким устройствам. Система должна иметь интерфейс с большой скоростью передачи данных с ЧПУ, для того чтобы не замедлять процесс гибки. Кроме того, она должна быть установлена так, чтобы не препятствовать процессу гибки; необходимо обеспечить возможность гиба коротких полок и Z-профилей. Система должна быть функциональной при работе в трудных производственных условиях и не зависеть от точности инструментальной оснастки, так же, как и от непостоянства качества обрабатываемого металла (изменения толщины, твердости, направления структуры). Производители предлагают несколько решений.

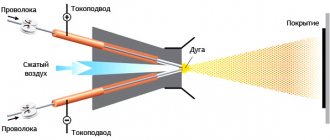

Лазерный контроль угла гибки основан на проекции множества лазерных точек на полку детали и поверхность матрицы (рис.6) посредством камер излучения, установленных с двух сторон нижнего стола.

Результатом измерения является угол, полученный в режиме реального времени. Измерения передаются в ЧПУ, и угол корректируется автоматически путем изменения позиций Y1, Y2 гидроцилиндров и оси V компенсации прогиба. Устройство имеет возможность перемещения вдоль линии гиба, тем самым обеспечивая измерения в центре и по краям детали. Система работает в двух режимах: контроль угла, исходя из величины пружинения, заложенной в ЧПУ, и измерение пружинения, сохранение данных для дальнейшего использования при производстве деталей из данного матриала.

Есть еще одна система, основанная на использовании механических датчиков, встроенных в специальные сегменты инструментальной оснастки. Здесь также производятся измерения угла и его коррекция, исходя из данных, полученных со встроенных датчиков. Требуются специальные сегменты инструмента и установка их в местах измерения. Существует другая система, которая не задействует принцип непосредственного измерения угла в реальном режиме времени, а использует прецизионное измерение давления в гидравлической системе и рассчитывает значение угла, исходя из позиции пуансона в нижней точке.

Отдельного внимания заслуживают тяжелые листогибочные прессы мощностью от 300 т и выше до 3000 – 5000 т и тандемного исполнения листогибочных прессов (рис.8). Производителей таких станков немного, поскольку реализация на этих машинах всех требований, о которых мы говорили выше, задача достаточно сложная. Если требуется обеспечить глубину гибки 10 м и более, обычно выбор останавливают на тандемном использовании прессов. Такое использование подразумевает использование двух прессов, работающих синхронно. При этом прессы могут иметь разную длину гиба и разное усилие. Общее усилие будет рассчитываться исходя из меньшего усилия на метр длины глиба. Преимущества такой схемы состоит в том, что можно использовать прессы как в синхронном режиме работы, так и отдельно каждый станок. При этом инвестиции в тандемное решение (например, два пресса по 6 м усилием по 640 т каждый) меньше, чем в один пресс (с длиной гиба 12 м и усилием 1280 т).

В заключении приведем названия фирм-производителей гидравлических листогибочных прессов, которые работают на рынке России и стран СНГ самостоятельно или через своих дилеров: LVD Company N.V. (Бельгия), Trumpf (Германия), EHT (Германия), Amada (Япония-Франция), Finn-Power (Финляндия), Bystronic (Швейцария), Darley (Голландия), Gasparini (Италия), Vimercati (Италия), Colgar (Италия), Schiavi (Италия), Aliko (Финляндия), Adira (Португалия), Haco (Бельгия), Ermaksan (Турция), Durma (Турция), Baykal (Турция), MVD (Турция).

Информацию об этих компаниях можно найти в интернете, запросить коммерческие предложения, провести сравнение предложений и проконсультироваться с представителями фирм. Надеемся, данная статья поможет Вам провести анализ оборудования по основным критериям и сделать правильный выбор.

Владимир Полковников, Директор Департамента оборудования для обработки листового металла, ООО «Вебер Комеханикс» [email protected]

Область применения и разновидности

По своей сути листогиб представляет собой пресс, предназначенный для сгибания различных заготовок из листового металла. Преимуществом гибки с помощью станка является отсутствие деформаций металла, которые неизбежны при ручной гибке с помощью киянки. Гибочная балка обычно снабжается резиновыми накладками, которые обеспечивают сохранность поверхности при работе с окрашенными листами.

Гидравлический листогиб может сгибать листы из жести, меди, алюминия, а также из стали. При этом достигается очень высокая точность сгиба. На подобных аппаратах в основном изготавливают металлические детали для кровли и наружной отделки зданий — откосы, коньки, внешние и внутренние уголки. Также листогибы применяют в автомобильной, авиационной, судостроительной промышленности — везде, где человек имеет дело с листовым металлом.

Современные листогибы бывают трех основных типов:

- Ручные. В таких станках для сгиба применяется мускульная сила работника, передающаяся через систему блоков на механизм.

- Электрические. В них работа производится с помощью электрических двигателей.

- Гидравлические. Самый распространенный тип. Работает за счет энергии жидкости, подаваемой из цилиндров высокого давления.

Часто станки снабжают вспомогательными приспособлениями, увеличивающими диапазон их функций. Например, держателями металлических рулонов; угольником для установки угла изгиба; дополнительными опорами для листов. Также часто станок снабжается роликовым ножом для раскройки листов металла.

Гидравлический листогиб может снабжаться программным оборудованием. Такие станки, снабженные ЧПУ (числовым программным управлением) обеспечивают более высокую производительность работы. Листогибы с ЧПУ могут программироваться на изготовление всевозможных деталей в автоматическом режиме.

Современные аппараты не только могут читать чертежи и самостоятельно производить гибку, но даже могут снабжаться аппаратурой, подобной той, что устанавливается на 3D принтеры. Таким образом новейшие приборы с ЧПУ могут гнуть объемные детали и заготовки. Стоимость таких станков очень сильно различается — от десятков тысяч за механические, до нескольких миллионов за сложные гидравлические станки с электронным управлением. На фото вы можете видеть различные виды листогибов.

Сегодня практически любое металлообрабатывающее предприятие регулярно сталкивается с необходимостью изготавливать небольшие партии деталей (среднесерийное или мелкосерийное производства), но с достаточно жёсткими требованиями к качеству изготавливаемого товара. Если внедрять в производство стандартные операционные процедуру, требующиеся для настройки листогибочных прессов, то для согласованности в соответствии с требуемым качеством может потребоваться достаточно много времени, чтобы получить необходимый продукт и при этом понести минимальные расходы на расходные материалы и отходы от рабочего процесса.

Если задания на производства повторяются с некоторой периодичностью, то рационально внедрить настроечные листы для листогибочных прессов, что позволит произвести все операции настройки с минимальными временными затратами и достижения наиболее высоких результатов по отношению к качеству. Такие настроечные листы, как правило, уже содержат некоторый передовой практический опыт, что положительно влияет на эффективность работы в целом, снижается риск получения брака, потому что оператору станка уже нет необходимости разбираться с каждой новой деталью и технологическим процессом с нуля. Стоит отметить и то, что настроечные листы для листогибочных прессов обычно включают в себя ещё и набор требуемых инструментов, пошаговую инструкцию по настройке оборудования и другую различную информацию, необходимую для качественной работы.

Процесс настройки листогибочных прессов.

Этот непростой, но весьма важный процесс во всем технологическом процессе, так как от него зависит качество изготавливаемых деталей. Настройка может осуществляться по простым, но достаточно эффективным шагам:

- Первое что необходимо сделать – изучить с особой внимательностью, представленный для изготовления детали чертёж. Такой шаг необходим, если вы впервые изготавливайте на листогибочном прессе требуемую деталь. В дальнейшем, при изготовлении идентичных деталей, этот шаг можно пропускать, используя полученную ранее информацию. Наиболее важной информацией, которую необходимо получить по окончанию прочтения чертежа является: тип материала и его толщина, углы гибки, допуски и размеры, внутренние радиусы и т.п. Встречаются чертежи, где внутренний радиус не указывается, хотя данный параметр является определяющим для получения качественной детали, так как на основании него выбирается необходимая оснастка (если есть такая необходимость).

- В дальнейшем необходимо осуществить выбор инструмента и оснастки для работы (зависит это от типа гибки и обрабатываемого металла).

- Определяем весовые требования, опираясь на информацию, полученную из шага два по методу гибки.

- Устанавливаем оснастку листогибочного пресса в эксцентрическое положение или по центру и вносим необходимые изменения. Этот шаг считается самым трудоёмким, но при соответствующем подходе все усилия компенсируются высокой точностью при изготовлении детали.

- Переходим к настройке программы, устанавливая необходимые параметры для управления станком. Этот шаг также ведёт к повышению общей эффективности, особенно если он выполнен правильно. Процесс достаточно трудоёмок и времезатратен, но соответствующим образом обученный персонал способен сократить его в разы, особенно если речь идёт о наиболее сложных функциях управления листогибочным прессом.

- Следующий шаг предполагает выполнение пробной гибочной операции после, которой необходимо внести определённые корректировки в настройки, если они требуются. Если возможно, то лучше всего для этой операции использовать отходы или бракованные заготовки, что позволит снизить экономические затраты. Если оператор листогибочного пресса подготовлен с профессиональной точки зрения, то вносить корректировки в настройку он может без особых усилий. Как только вам удалось получить необходимые результаты после гибки, постарайтесь более не допускать никаких корректировок.

- Теперь можно приступать к изготовлению основной партии деталей, но перед этим лучше установить несколько больший временной интервал между циклами, так как это позволит более тщательно контролировать процесс работы станка и следить за исполнением всех допусков.

Оптимизируя рабочий процесс и используя квалифицированный персонал, обладающий набором определённых знаний, и умеющим их применять на практике позволяет обеспечивать высокую производительность, снижая при этом процент брака и отходов.

Обратившись в , вы сможете выбрать листогибочные прессы именно с такими характеристиками, которые необходимы для вашего производства. Консультанты компании помогут в любых вопросах, сделав процесс покупки и выбора максимально комфортным. Звоните и приходите, мы рады всем!

Принцип работы

Принцип работы любого подобного станка — будь это простой ручной механизм или сложный электронный аппарат с ЧПУ — одинаков. Он состоит из основания — станины, на который крепится массивный плоский металлический лист (так называемая «траверса»), служащей как бы столом для крепления всех остальных механизмов станка — прижимных устройств, поворотной балки, ножа для резки металла и т.д.

Подающийся на траверсу лист фиксируется в нужном положении прижимными устройствами и загибается на нужный угол с помощью поворотной балки. Фиксация листа может осуществляться как в ручную у станков простейших конструкций, так и с помощью механизма, управляемого электроникой у аппаратов с ЧПУ. Максимальная толщина листа металла, сгибаемого аппаратом зависит от его мощности и может достигать нескольких миллиметров.

Листогиб своими руками

Часто в хозяйстве возникает необходимость согнуть лист металла. Однако, сделать это с помощью подручных материалов (молотка, тисков, киянки и т.п.) бывает непросто. Получить идеально ровный загиб таким методом не получится. Приобретать же дорогостоящий станок лишь для того, чтобы время от времени использовать его в хозяйстве нецелесообразно. Остается единственный способ — сделать подобный механизм своими руками. Самый технологичный способ — соорудить его на верстаке. Для этого понадобятся три отрезка металлического уголка. Длина их рассчитывается с тем условием, чтобы вы могли гнуть лист нужной вам ширины.

Далее берем пару достаточно массивных шарнир, и соединяем с помощью сварки этими шарнирами два уголка полочками друг к другу, таким образом, чтобы они «открывались» наподобие дверей. Это будет главный механизм нашего будущего станка — траверса и поворотная балка. По краям одного из них проделываем отверстия — сквозь них пройдут струбцины, которыми наша траверса будет крепиться к верстаку и к прижимной балке — третьему отрезку уголка (он будет прижимать лист металла к траверсе). К краям другого уголка привариваем обрезки арматуры — это будут ручки, с помощью которых мы и будем приводить в движение нашу «поворотную балку». В третьем уголке («прижимной балке») проделываем отверстия точно напротив таких же отверстий в уголке — траверсе. Затем анкерными болтами или струбцинами, продетыми сквозь «прижимную балку», «траверсу» и крайнюю доску верстака фиксируем наш механизм. Все — наш домашний листогиб готов. Достаточно просунуть лист металла между траверсой и прижимной балкой. После чего стянуть их струбцинами или болтами и поднять вверх «поворотную балку», шарнирно соединенную с неподвижной «траверсой», чтобы получить идеальный сгиб, ничуть не уступающий заводскому! Пошаговая инструкция, как собрать простейший станок для гибки листов металла в домашних условиях, представлена на видео.

Гидравлический листогиб применяется на различных производственных предприятиях для гибки листового металла по холодной методике с четким соблюдением заданных углов сгиба.

Изменение радиуса гиба

При работе на листогибе Decker X5 можно увеличить радиус гиба обрабатываемого листа металла. Это можно сделать, опуская гибочную балку вниз. Чем ниже уровень гибочной балки, тем больше радиус загиба. Для установки минимального радиуса, гибочная балка должна быть отрегулирована следующим образом: её верхняя плоскость должна быть на толщину обрабатываемого металла ниже уровня основной. Минимальный радиус гиба не может быть меньше толщины заготовки. Эта регулировка производится по краям гибочной балки.