Основы электродуговой металлизации

1.1. Процесс электродуговой металлизации

Электродуговая металлизация представляет собой плавление двух проволок электрической дугой и распыление расплавленного металла проволок на подготовленную поверхность металла.

В аппарате электродуговой металлизации две проволоки приводятся в движение и направляются в пистолете так, что они сходятся в точке и образуют дугу.

Воздушное сопло пистолета аппарата электродуговой металлизации распыляет расплавленный металл, полученный из проволоки, и направляет его к обрабатываемой детали с использованием воздуха под высоким давлением. Металл затвердевает, когда он попадает на поверхность заготовки, образуя плотное покрытие, которое защищает от коррозии .

Скорость распыления, скорость подачи толкателем проволок и весь процесс электродуговой металлизации легко контролировать. Все параметры электродуговой металлизации можно задавать регуляторами на панели аппарата электродугового металлизатора.

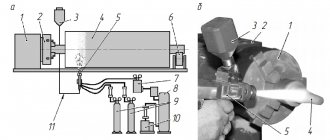

1.2. Принцип работы электродугового металлизатора.

Процесс электродуговой металлизации заключается в нагреве торцов металлических электродов электрической дугой до температуры плавления и последующем распылении жидкого металла струей сжатого воздуха.

Проволоки-электроды напыляемого материала подаются по направляющим горелки, к которым подведено напряжение. При замыкании между концами проволок образуется дуга. При напряжении 15-25 В образуется дуга, которая носит неустойчивый, прерывистый характер. При больших значениях напряжения дуга становится непрерывной и устойчивой. Хорошие результаты горения дуги получаются в том случае, когда дуговой промежуток является небольшим и составляет примерно 0,8 мм. В электрометаллизаторе угол между электродами (напыляемой проволокой) обычно составляет 30-60°. При углах, превышающих 60°, процесс напыления становится чувствительным к изменению условий напыления и нестабильным.

При работе электрометаллизатора на постоянном токе напыляемая проволока, выполняющая функции анода, расплавляется приблизительно на 50% быстрее, чем катод (теоретически на аноде выделяется 66% тепловой энергии дуги).

Значит,анодную проволоку следует подавать быстрее катодной. Однако на практике не возникает необходимости в разных скоростях подачи электродов. Поэтому проволоки подаются с одинаковой скоростью. Наиболее важным при напылении является правильная регулировка тока, позволяющая уравновесить скорости подачи проволок со скоростью их расплавления и таким образом обеспечить постоянство длины дуги. При напылении расстояние от электрометаллизатора до покрываемой поверхности обычно составляет 100-200 мм.

Для напыления обычно используют проволоку стандартных диаметров .

1.3. Предварительная подготовка поверхности металла при электродуговой металлизации.

Алюминиевые и цинковые покрытия невозможно качественно нанести на не подготовленную поверхность металла. Поэтому этап подготовки под напыление неизбежен.

Для всех способов электродуговой металлизации имеются общие требования по подготовке поверхности:

Процесс электродуговой металлизации включает следующие операции:

· предварительную абразивоструйную обработку поверхности металла для обеспечения прочного сцепления напыляемого материала в дробеструйной камере или пескоструйной камере;

· напыление материала на подготовленную поверхность металла в камере электродуговой металлизации ;

· обработку полученного покрытия после напыления, если в этом есть необходимость (термическая обработка, уплотнение покрытия, отделочная обработка).

1.4. Выбор оборудования для электродуговой металлизации

При выборе оборудования для электродуговой металлизации следует учитывать следующие характеристики:

- Потребляемая мощность. Чем выше эта величина, тем эффективнее работа оборудования;

- тип привода. Существуют аппараты металлизации с приводами push, pull или push-pull, которые отличаются весом пистолета и максимальным удалением его от источника питания;

- Гибкость настроек. Некоторые аппараты для металлизации позволяют регулировать напряжение, скорость подачи проволоки, скорость и объем подачи воздуха;

- Система распыления. Возможна регулировка напряжения, скорости подачи проволоки, объемы подачи воздуха;

- Дополнительные устройства. Некоторые аппараты для металлизации могут работать на большом удалении от блока питания. Могут использоваться различные устройства размотки проволоки, средства механизации процесса распыления и обеспечения компьютерного управления;

- Надежность. Мы поставляем только высоконадежные системы электродуговой металлизации, которые позволяют выполнять напыление сотен тысяч квадратных метров поверхности с минимальными затратами на техническое обслуживание и ремонт.

Области применения электродуговой металлизации.

1.Антикоррозионные покрытия ( цинк, алюминий, олово, сплавы меди, высоко хромистые, хромо-никелевые сплавы) обеспечивающие возможность эксплуатации в высоко агрессивных средах.

2. Для нанесения антикоррозионных покрытий на большие поверхности: мосты, причалы, морской и речной транспорт, грузовой, пассажирский, авто- и электротранспорт, ограждения дорог, элеваторы, опоры ЛЭП, сваи, теплицы, трубопроводы, нефтедобывающее и перерабатывающее оборудование.

3. Для восстановления деталей: стальных, чугунных и из цветных металлов.

4. Для защиты от коррозии черных металлов или изменения их поверхностных свойств — для улучшения параметров износостойкости или теплопроводности.

5. Для антикоррозионной обработки на выезде. Возможно использование оборудования в полевых условиях.

Преимущества технологии электродуговой металлизации.

1 Защита металла в экстремальных условиях

Нанесенное покрытие электродуговой металлизации не боится морозов до – 60°С, морской воды, ударов, истирания льдами. Температурная стойкость до 600°С. Ни один другой способ нанесения не дает такого результата

Финансовая выгода электродуговой металлизации

· Увеличение оборота: высокая скорость обработки – до 15м2/час

· Экономия на производственных площадях и персонале – не нужны ванны (как для горячего цинкования), автоматизация

· В десятки раз дешевле, чем стационарное цеховое оборудование

Долговечность покрытия до 50 лет

Электродуговая металлизация это гарантированная защита деталей от коррозии. Адгезия до 80 Мпа – при правильной подготовке покрытия не отслаиваются от поверхности, на которую нанесены.

4. Максимальная надежность покрытия

Электродуговая металлизация гарантирует до 99,9% цинка (или другого используемого вещества) – в верхних слоях покрытия. А при горячем цинковании – лишь до 40%

Без ограничений в размерах детали, погодных условиях

Возможна обработка на оборудовании электродуговой металлизации для деталей любой геометрии, формы, размеров. Проводится электродуговая металлизация в условиях производства, полевых условий , даже в дождь и снег

Механическая обработка покрытий

Когда необходимо получить чистую поверхность с точными размерами и заданной шероховатостью, напыленное с некоторым припуском покрытие подвергают механической обработке. Основные виды механической обработки покрытий – резание и шлифование. Для обработки покрытий из углеродистых и коррозионно-стойких сталей методом точения или фрезерования можно использовать быстрорежущий и твердосплавный инструмент. Шлифование покрытий можно осуществлять как с подачей охлаждающей жидкости, так и без нее. «Мокрое» шлифование предпочтительнее в случаях, когда не возникает проблем, связанных с проникновением охлаждающей жидкости в поры покрытия. Грубое шлифование (как сухое, так и мокрое) может привести к образованию трещин на шлифуемой поверхности. Поэтому, чтобы получить качественную поверхность, необходимо правильно выбрать шлифовальный круг и режимы шлифования. Обычно для шлифования нанесенных покрытий используют круги со сравнительно грубой структурой и непрочной связкой.

После окончательного шлифования поверхность покрытия должна иметь матовый блеск и содержать мелкие поры. Слишком блестящая поверхность, на которой отсутствуют поры, указывает на неправильное шлифование.

Уплотнение покрытия, заполнение его пор уплотняющими материалами, когда это необходимо, производят перед шлифованием. Уплотняющие материалы препятствуют проникновению в поры покрытия частиц абразивных материалов, используемых при шлифовании. Если поры покрытия не заполнены уплотняющими материалами, то после шлифования необходимо промыть покрытие и удалить частицы, попавшие в него при шлифовании. Это особенно важно для покрытий, наносимых на поверхность подшипников. Покрытия из мягких материалов (олова, цинка, баббита) можно хонинговать, в результате чего получается гладкая поверхность с незначительной пористостью.

Проволока для электродуговой металлизации.

Качество защитного покрытия металлической поверхности, нанесенное электродуговым металлизатором, во многом зависит от предварительной подготовки поверхности, качества используемой проволоки для электродуговой металлизации.

Проволока электродуговой металлизации применяется для напыления защитных покрытий с помощью оборудования газопламенного напыления и электродуговой металлизации. Оборудование электродугового напыления довольно чувствительно к качеству материала. Только использование проволоки с постоянным диаметром и химическим составом позволяет гарантировать постоянно высокое качество покрытия.

Использование для электродугового напыления проволоки с одним составом, изготовленной разными способами, может дать совершенно разные результаты.

Основные требования к проволоке для электродуговой металлизации :

· Степень очистки SAE3,0 · Малые отклонения по химическому составу · Малые отклонения по диаметру · Отсутствие каверн · Низкая шероховатость

Использование проволоки для электродуговой металлизации, не соответствующей этим условиям, может привести к ухудшению качества покрытия, быстрому выходу из строя оборудования напыления

Проволока, используемая для газопламенного напыления, должна соответствовать следующим

Вот почему мы тщательно отбираем поставщиков, гарантируя высокое качество материалов, а значит – высокую повторяемость результатов напыления. Наличие оборудованного склада и постоянный оборот материалов на складе позволяет избежать использования «залежалого» материала, окисленного или поврежденного в процессе хранения.

Проволока для электродуговой металлизации имеет стандарты диаметром 1,6, 2, 2,5, 3 мм. Цена на проволоку для металлизации зависит от стоимости цинка на Лондонской металлической бирже. Ознакомиться с действующей ценой на сегодня можно на сайте LMB

5. Материалы для электродуговой металлизации

Цинк — проволока цинковая Zn (99.9%) применяется как материал для создания стойких к атмосферной коррозии и коррозии в жидких средах покрытий. Цинк – для напыления в условиях с умеренно-низкой коррозией, для водных баков, мостов и обычных сооружений из конструкционной стали. Цинк – защита стальных конструкция от коррозии как в открытой атмосфере, так и при погружении в пресную или соленую воду

Алюминий — проволока алюминиевая Al(99.0%) применяется, в основном, для нанесения антикоррозионных покрытий; Алюминий применяется в условиях более жесткой коррозии: в морских береговых зонах и в условиях высоких температур, на установках для бурения нефтяных скважин.

Сплав алюминия и цинка (85%Zn /15%Al) – когда нужна антикоррозионная защита сильнее, чем цинковая, но по цене доступнее, чем алюминиевая. Лучшая коррозионная защита, чем у чистого цинка.Защита стальных конструкция от коррозии как в открытой атмосфере, так и при погружении в пресную или соленую воду. Сложнее напылять методом электродуговой металлизации

Алюминий-магний – проволока AlMg5 применяется для создания протекторных покрытий для защиты металлоконструкций от коррозии;

Алюник — Сплав алюминия и никеля. Проволока NiAl применяется как самостоятельно для создания изолирующих противокоррозионных покрытий, так и для создания адгезионного подслоя;

Баббит — баббит Б-83, Б-88, так называемый «спрабаббит» применяются для производства и ремонта антифрикционных покрытий баббитовых подшипников и вкладышей;

Монель-металл — Проволока монелевая на никелевой основе NiCu30 широко применяется для плакирования металла методом напыления в случаях, когда проектом предусматривается применение биметаллических материалов. Обеспечивает изолирующую защиту от коррозии во многих средах;

Инконель — жаропрочный сплав на основе никеля, содержащий ~15% хрома и до 9% железа. Разработан в США, где выпускается ряд его разновидностей, легируемых в зависимости от назначения алюминием, титаном, молибденом и др. Сплавы отличаются высокими прочностью и ударной вязкостью при температурах до 900 °С, стойкостью к надрезам при температурах до -78 °С.

Нержавеющие стали — проволоки из нержавеющих сталей, например, пищевая нержавейка, применяются для напыления коррозионностойких изолирующих покрытий, стойких к агрессивным средам;

Углеродистые стали — проволоки из углеродистой стали применяются, как правило, для восстановления геометрии деталей, нарушенной при производстве либо в ходе эксплуатации;

Хастелой — семейство коррозионно-стойких сплавов,широко используемое для защиты от химической коррозии в энергетике, нефтегазе, химии, нефтехимии и фармацевтике. Общими свойствами сплавов являются стойкость к химической коррозии и к коррозионному растрескиванию под напряжением.

Преимущества и недостатки

В отличие от других методов антикоррозийной защиты электродуговая металлизация обладает целым рядом положительных характеристик:

- детали и конструкции, подвергнутые металлизации, отличаются большим сроком службы (до 30 лет);

- процесс термического напыления происходит при относительно малом тепловом воздействии на основу (температура нагрева 70—100°С), что исключает структурные изменения и деформацию основного металла;

- нанесенное напыление имеет высокую антикоррозийную стойкость и износостойкость;

- технологический процесс ЭДМ отличается высокой производительностью (до 100 кг/час напыляемого металла) и экономической эффективностью (низкие энерго- и другие производственные затраты), не критичен к размерам обрабытываемых конструкций, месту их расположения и погодным условиям;

- металлическое напыление может состоять из различных металлов и сплавов, и достигать значительной толщины (до 15 мм), обладает высокой адгезией (с течением времени только возрастает), отличается высокой пластичностью, не отслаивается и не разрушается как при воздействии довольно низких температур (до —60°C), так в условиях механической деформации (изгиба);

- антикоррозийные покрытия, созданные с помощью ЭДМ, обладают протекторным свойством самовосстановления, которое состоит в закупоривании мест механического повреждения защитного слоя окислами металла покрытия;

- оборудование ЭДМ отличается высокой надежностью, легкостью и простотой в обслуживании;

- процесс ЭДМ обладает высоким потенциалом автоматизации, в том числе путем создания автоматических линий.

Основными недостатками электродуговой металлизации являются:

- ограниченный ассортимент присадочных материалов (связано с требованиями по их электропроводности и использованием в виде проволочных электродов);

- присутствие в антикоррозийном покрытии значительной доли оксидов, что сказывается на его ударостойкости (связано с перегревом и окислением напыляемого материала при малой скорости подачи проволочных эдектродов);

- имеются случаи недостаточной прочности сцепления напыленного металла с основой (15–45 МПа);

- наличие высокой пористости антикоррозийного напыления ограничивает применение металлизации в агрессивных средах без применения дополнительных методов защиты.