Вопрос о том, как нарезать резьбу метчиком, возникает в тех случаях, когда предварительно выполненное отверстие необходимо подготовить для размещения в нем болта, винта, шпильки и резьбового крепежного элемента любого другого типа. Именно метчик в подобных ситуациях является основным инструментом, позволяющим быстро и точно нарезать внутреннюю резьбу с требуемыми геометрическими параметрами.

Ручная нарезка внутренней резьбы выполняется слесарными метчиками в комплекте с воротком

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Хороший метчик сделан из качественной инструментальной стали, выглядит аккуратно и имеет ровно проточенные витки и канавки

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Классификация

Подразделение плашек на виды осуществляется по многим признакам. Назовем лишь наиболее часто применяемые.

Конструкция. По данному критерию плашки бывают:

- круглыми. Используются наиболее широко. Конструкция представляет собой цельное кольцо, по внутренним выступам которого проходит заготовка. Такому инструменту характерна высокая жесткость. Благодаря этому свойству получается резьба высокого качества с витками, отличающимися хорошим профилем;

- раздвижными (квадратными). Конструкция таких плашек включает две части. А фиксация обрабатываемой детали осуществляется, когда те соединяются. Установка требуемого диаметра резьбовой накатки выполняется путем передвижения по направляющим клуппа (это еще одно название плашкодержателя) одной из частей плашки;

- Разрезными. Применяются в случае невысоких требований к качеству резьбовой накатки.

Благодаря имеющемуся радиальному разрезу такая плашка обладает амортизирующими свойствами. От этого режущий участок подвергается износу в меньшей степени. Но в итоге получается резьба невысокой точности. Ее разбег (обозначение Р) колеблется в диапазоне 0,1 мм≤Р≤0,3 мм;

Направление резьбовой накатки. Плашки могут нарезать резьбу следующих типов:

- правую. Нить накатана по направлению движения часовой стрелки. Присутствует такая резьба на большинстве видов стержневых крепежных деталей;

- левую. Направление накатки противоположно движению часовой стрелки. Применяется значительно реже. В частности, там, где правая резьба может раскрутиться, в механизмах, отличающихся спецификой вращения, и в особых узлах транспортных средств. Маркируются такие плашки английскими литерами LН;

Профиль резьбы. По этому признаку инструмент для нарезания наружной резьбы, то есть плашки, бывают следующих видов:

- метрические. В соответствии с названием они предназначены для формирования метрической резьбовой накатки. Обозначение в технической литературе включает букву М, за которой следует цифра или число, отображающие в миллиметрах величину диаметра резьбы. Значения этого параметра (обозначение d) для плашек круглых утверждены ГОСТом 9740-71. Они могут варьироваться в диапазоне 1,0 мм≤d≤68,0 мм;

- трубные цилиндрические. Легко определяются по присутствующей на корпусе литере «G». Единица измерения формируемой ими резьбы – дюйм (обозначается двойным штрихом «″»). Его соотношение с миллиметром выглядит так: 1″ = 25,4 мм. Маркировка инструмента «G1/4» говорит, что мы видим плашку для нарезки трубной резьбы в четверть дюйма. Диапазон изменения диаметра – G1/8″≤d≤G2″;

- трубные конические. Маркировка буквой «К» не даст их спутать с таким инструментом иных типов. Используются в случае необходимости получения резьбовой поверхности конической конфигурации. Сфера применения – узлы станков, а также ответственные соединения, работающие в условиях повышенного давления;

- трапецеидальные. Поперечное сечение витков имеет форму равносторонней трапеции. Область применения – силовые пары, преобразующие движение вращения в перемещение поступательного характера. Наиболее простой пример – сочетание ходового винта с гайкой, которыми оснащены слесарные и станочные тиски.

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

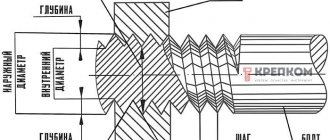

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие. Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения.

Угол заточки режущей части подбирается в зависимости от того, какой твердостью обладает материал, который необходимо сверлить. Чем выше твердость материала, тем больше должен быть угол заточки сверла, но это значение не должно превышать 140°.

При высверливании глухих отверстий контролируем глубину сверления

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

- электрическую дрель или сверлильный станок, способные работать на низких оборотах;

- сверло, диаметр которого рассчитывается или подбирается по справочным таблицам;

- сверло или зенковку, при помощи которых с края подготовленного отверстия будет сниматься фаска;

- комплект метчиков соответствующего размера;

- ручной держатель для метчиков (вороток);

- слесарные тиски (если изделие, в котором надо нарезать резьбу, необходимо зафиксировать);

- керн;

- молоток;

- машинное масло или другой состав, которым в процессе обработки необходимо смазывать как метчик, так и нарезаемый им участок резьбы;

- ветошь.

Схема нарезки резьбы метчиком

Чем нарезают резьбу

Пара схем, получивших основное распространение в создании резьбы резанием, соответствуют двум процессам обработки: фрезерованию и точению.

В основном же для создания резьбы применяют методы нарезания, накатывания, фрезерования и шлифования. При этом используют инструменты:

- резьбовые гребенки и резцы – для нарезания наружной и внутренней (от 12 мм в диаметре) резьбы на токарных станках;

- раздвижные и обычные плашки – для внутренней и наружной резьбы;

- резьборежущие головки и метчики – инструмент для нарезания внутренней резьбы;

- накатные плашки – для станочной накатки;

- фрезы – для резьбового фрезерования;

- абразивные круги – для шлифования точной резьбы.

Нарезка резьбы резцами – низкопроизводительный способ. Он применяется только для точной обработки (ходовых винтов, калибров) и мелких партий деталей. Главное достоинство резцового способа – простота инструмента и точность получаемой резьбы.

Особенности технологии

При нарезании внутренней резьбы метчиком руководствуются следующим алгоритмом.

- В том месте на поверхности обрабатываемой детали, где будет сверлиться отверстие для нарезки резьбы, необходимо сформировать углубление для более точного захода сверла, используя керн и обычный молоток. Сверло фиксируется в патроне электродрели или сверлильного станка, на которых выставляются невысокие обороты вращения инструмента. Перед началом сверления режущую часть сверла необходимо обработать смазывающим составом: смазанный инструмент легче входит в структуру обрабатываемого материала и создает меньшее трение в зоне выполнения обработки. Смазывать сверло можно кусочком обычного свиного сала или солидолом, а при обработке вязких материалов для этих целей используют машинное масло.

- Если нарезать резьбу необходимо в деталях небольшого размера, их следует предварительно зафиксировать, используя для этого слесарные тиски. Начиная сверление, инструмент, зафиксированный в патроне оборудования, надо расположить строго перпендикулярно к поверхности обрабатываемой детали. Следует регулярно смазывать метчик и следить за тем, чтобы он не перекашивался и двигался строго в заданном направлении.

- На входе в выполненное отверстие, как уже говорилось выше, надо снять фаску, глубина которой должна составлять 0,5–1 мм (в зависимости от диаметра отверстия). Для этой цели можно использовать сверло большего диаметра или зенковку, установив их в патроне сверлильного оборудования.

- Процесс нарезания внутренней резьбы начинается с метчика №1, который первым устанавливается в вороток. Не следует забывать о смазке, которая обязательно должна быть нанесена на метчик для нарезания резьбы. Положение метчика относительно обрабатываемого отверстия надо выставить в самом начале работы, так как потом, когда инструмент будет находиться уже внутри отверстия, сделать это не получится. Нарезая резьбу метчиком, необходимо придерживаться следующего правила: 2 оборота метчика делается по ходу нарезания резьбы, 1 – против хода. Когда метчиком делается один оборот назад, с его режущей части сбрасывается стружка и уменьшается нагрузка на него. Нарезание резьбы плашкой выполняется по аналогичной методике.

- Нарезав резьбу метчиком №1, в вороток устанавливают инструмент №2, а после него – №3. Обработка ими выполняется по вышеописанной методике. При нарезании резьбы метчиками и плашками необходимо чувствовать, когда инструмент начинает вращаться с усилием. Как только наступает такой момент, следует провернуть вороток в обратную сторону, чтобы сбросить стружку с режущей части инструмента.

Чем тверже обрабатываемый материал, тем обильнее надо смазывать метчик в процессе нарезки резьбы

Прежде чем выполнять внутреннюю резьбу при помощи метчика или нарезать резьбу плашкой на наружных поверхностях, следует хорошо изучить эти процедуры и строго следовать правилам их проведения. Только в таком случае можно рассчитывать на то, что результат удовлетворит вас своим качеством и точностью.

Резьбонарезные пневматические машины, манипуляторы и установки

Современное оборудование позволяет увеличить объемы выпускаемой крепежной продукции без ущерба для качества. Все зависит от того, какой инструмент применяется для нарезания внутренней резьбы и как оснащено производство.

Основные преимущества прогрессивных резьбонарезных пневматических машин, манипуляторов и установок:

- Повышение эффективности работы по сравнению с ручным нарезанием резьбы.

- Отсутствие брака.

- Высокая эффективность при обработке большого количества отверстий.

- Увеличение стойкости инструмента примерно в 2,5 раза.

- Снижение трудоемкости минимум в 3,5 раза.

В заключение хотелось бы напомнить некоторые правила использования инструмента для нарезания внутренней резьбы:

- Обязательно нужно использовать смазку во избежание перегрева деталей и появления заусениц.

- После некоторого поступательного хода метчика (несколько витков) нужно давать ему обратное движение, чтобы вывести из рабочей зоны стружку и повысить качество поверхности резьбовых выступов.

- Необходимо использовать метчики в строгом чередовании, согласно нанесенной на них маркировке.

- После работы инструмент следует протирать и содержать в чистоте.

Какое бы современное оборудование ни использовалось для нарезания резьбы, по каким бы передовым технологиям ни осуществлялся техпроцесс и какой бы модерновый инструмент ни применялся, эти правила всегда остаются незыблемыми. Успешных проектов!