Сверло – это распространенный режущий инструмент, который используется не только для получения сквозных отверстий методом сверления, но и для увеличения размеров уже имеющихся.

Технически изделия представляют собой насадки под ручные дрели, перфораторы и различные станки.

Само сверление подразумевает выборку материала за счет вращательного движения острой режущей кромки.

Инструмент делится на огромное количество видов по своей форме и назначению.

Характеристики сверл

Главная характеристика любого сверла – его прочность, которая должна превышать этот показатель у обрабатываемого материала.

Инструмент, в зависимости от условий использования, имеет различный размер и форму.

Отличается также угол заточки режущей части, цвет и др.

Каждое изделие имеет хвостовик, тип которого должен соответствовать патрону дрели, шуруповерта или станка.

Материал

Для изготовления сверла используется различные по своим характеристикам сплавы.

При этом применяется так называемая “быстрорежущая” сталь марок P18, P9, P9K15.

Если диаметр сверла превышает 8 мм, в его изготовлении используется метод сварки, например: углеродистая сталь для хвостовика, быстрорежущая сталь для рабочей части.

Для материалов с высокими показателями твердости (в основном из металла), используются, как правило, кобальтовые сверла.

Их особенность заключается в том, что рабочая часть производится из быстрорежущей стали Р6М5К5, ВК6М с добавлением кобальта.

ПРИМЕЧАНИЕ

После буквы “К” в маркировке всегда стоит цифра, которая указывает на количество кобальта в частях.

Для сверления бетона, камня и кирпича используются твердосплавные победитовые сверла.

Наконечник такого инструмента имеет напайки из победита – сплава вольфрама (90%) и кобальта (10%), разработанного в СССР. Современных же модификаций этого сплава существует более десяти.

ВАЖНО!

Победитовый наконечник не режет материал, а крошит, так что для работы с металлом, пластиком и деревом он не подходит.

Кроме вольфрама и кобальта, в сплавах встречается хром, молибден, ванадий, а их процентное количество заложено в маркировке.

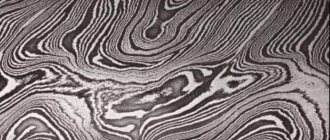

Покрытие

Чтобы продлить жизнь сверлам, их тело имеет одно из перечисленных покрытий:

• Оксидная пленка – значительно повышает устойчивость к перегреву от трения.

Также защищает изделие от ржавчины.

Срок службы, естественно, возрастает.

• Алмазное покрытие – самое прочное из существующих.

Применяется в основном на тех изделиях, которые используются при работе с предельно твердыми материалами, включая камень и керамогранит.

• Титановое покрытие – общее название, указывающее, что в материале содержится химическое соединение титана – TiN (нитрид титана), TiAIN (титано-алюминиевый нитрид), TiCN (карбонитрид титана).

Окраска

Цвет сверла имеет большое значение.

Он свидетельствует об используемом покрытии или способе обработки:

• Серый – родной цвет стали.

Говорит об отсутствии любой обработки.

Самые дешевые и недолговечные изделия имеют именно серый цвет.

• Черный – цвет стали, которая была подвергнута воздействию перегретого пара при окончательной обработке.

Черные изделия намного долговечнее, чем предыдущий вариант.

• Желтый – цвет стали, которая подвергалась отпуску (обработка металла с целью снять его внутреннее напряжение).

Говорит о высокой твердости стали, причем его хрупкость сильно снижена отпуском.

• Золотистый – цвет нитрида титана. Яркие золотистые инструменты очень прочные, к тому же у них снижены показатели трения о заготовку.

Размеры и вес

Производители режущего инструмента предлагают впечатляющий ассортимент сверл всевозможного “калибра”, в зависимости от конструкции и предназначения.

Рассмотрим самые распространенные спиральные изделия по ГОСТу:

- Короткие: 20 – 131 мм по длине, 0,3 – 20 мм в диаметре (ГОСТ 4010-77);

- Удлиненные: 19 – 205 мм по длине, 0,3 – 20 мм в диаметре (ГОСТ 10902-77);

- Длинные: 56 – 254 мм по длине, 1 – 20мм в диаметре (ГОСТ 886-77).

Что касается точного веса, он зависит не только от конструкции изделий, их размеров, но и от материала изготовления.

Вес обыкновенных спиральных сверл находится, как правило, в пределах от нескольких единиц, до нескольких десятков грамм.

Точность обработки

Для спиральных сверл существует такая характеристика, как класс точности:

- А — повышенная точность (10 – 13 квалитетов);

- В1 – нормальная точность (до 14 квалитетов);

- В – нормальная точность (до 15 квалитетов).

Квалитет является характеристикой точности, которая определяет значения допусков.

Основные части сверла

Рис. 1 Части сверла

Основные части сверла.Режущая часть (рис.1). Калибрующая (направляющая, транспортирующая) часть. Эти две части образуют рабочую часть сверла. Соединительная часть (шейка). Хвостовая часть.

Рабочая частьсовместно с режущей и калибрующей частями образует две винтовые канавки и два зуба (пера), обеспечивающих процесс резания.

Калибрующая частьсверла, предназначенная для удаления стружки из зоны резания. Калибрующая часть по всей своей длине имеет ленточку и совместно с ней служит для направления сверла в отверстии.

Шейкау сверл служит для выхода шлифовального круга, а также для маркировки сверл.

Хвостовая частьбывает цилиндрической или конической с конусом Морзе. На конце хвостовой части имеется поводок или лапка.

Конструктивные элементы сверла

Сверло имеет сложную конструкцию и характеризуется диаметром и длиной сверла, шириной и высотой ленточки, диаметром спинки, центральным углом канавки, шириной зуба (пера) и диаметром (толщиной) сердцевины.

Диаметр сверла (d).Выбор диаметра сверла зависит от технологического процесса получения данного отверстия.

Ленточка сверла.Обеспечивает направление сверла в процессе резания, уменьшает трение об поверхность отверстия и уменьшает теплообразование.

Ширина ленточки бывает от0,2–2мм в зависимости от диаметра сверла. Ширину ленточки выбирают:

при обработке легких сплавов равной

f=1,2+0,2682ln{d-18+[(d-18)2+1]1/2};

при обработке других материалов

f=(0,1…0,5)d1/3.

Высота ленточки обычно составляет 0,025dмм.

Для уменьшения трения при работе на ленточках делают утонение по направлению к хвостовику, т.е. обратную конусность по диаметру на каждые 100 мм длины. Для быстрорежущих сверл обратная конусность по диаметру составляет 0,03-0,12 мм. Для твердосплавных сверл – 0,1-0,12 мм.

Сердцевина сверлавлияет на прочность и жесткость, характеризуется диаметром сердцевины –dо. Величина диаметра сердцевины выбирается в зависимости от диаметра сверла. Для повышения жесткости и прочности сверла его сердцевина утолщается к хвостовику на 1,4-1,8 мм на каждые 100 мм длины.

Перемычка сверла оказывает влияние на процесс резания.

Режущие элементы сверла. Рабочая часть сверла (см. рис.) имеет шесть лезвий (режущих кромок). Двеглавные режущие кромки(1-2, 1’-2’). Двевспомогательных кромки(1-3, 1’-3’) расположенных на калибрующей части и служащие для направления сверла в процессе работы. Двепоперечные кромки(0-2, 0-2’) образующие перемычку. Все эти лезвия расположены на двух зубьях и имеют непрерывную пространственную режущую кромку, состоящую из пяти разнонаправленных отрезков (3-1, 1-2, 2-2’, 2’-1’, 1’-3’).

Геометрические параметры сверла

Угол при вершине сверла — 2.Для быстрорежущих сверл 118-120о, для твердосплавных 130-140о. Угол влияет на производительность и стойкость сверла, на силы резания, длину режущей кромки и элементы сечения стружки.

Угол наклона поперечного лезвия(перемычки)-(=50-55о).

Угол наклона винтовых канавок сверла оказывает влияние на прочность, жесткость сверла и стружкоотвод.

Рекомендуется для хрупких материалов =10-16о, для обработки материалов средней прочности и вязкости -=25-35о, для обработки вязких материалов -=35-45о.

Угол наклона винтовой канавки в данном сечении х определяется по формуле

где r– радиус сверла;

rх– радиус сверла в рассматриваемой точке.

Шаг винтовых канавок р.

где D– диаметр сверла.

Диаметр сердцевины сверла – do или К принимают равнымК=(0,125…0,145)D.

Для упрочнения инструмента диаметр Кувеличивается к хвостовику сверла на 1,4 – 1,8 мм на 100 мм длины.

Диаметр спинки зуба сверлаqвыбирают по зависимостиq= (0,99…0,98)D.

Профиль стружечных канавок.

Угол стружечной канавкиθпри обработке легких сплавов равен 116о, других материалов 90…93о.

Радиусы дуг, образующих профиль винтовой канавки сверла принимаются равнымиRк=(0,75…0,9)D, rк=(0,22…0,28)D, а центры дуг лежат на прямой, проходящей через центр поперечного сечения сверла.

Ширина пера.Различают ширину пера в нормальном к оси сечениюВои в сечении, нормальном направлению стружечной канавкиВ, которую указывают на чертеже инструмента. Ширину пераВоопределяют в нормальном к оси сверла сечении по формуле:

Передний угол главных режущих кромок .Угол является величиной переменной, наибольшее его значении на периферии сверла, а наименьшее – в центре. Угол может быть определен в нормальномN-N(N)сечении. Максимальное значение находится по формуле

Передние углы на поперечной режущей кромкеимеют большие отрицательные значения (могут достигать -60о). Меняются по длине кромки. Наибольшее значение в центре сверла.

Это приводит к следующему: режущая кромка не режет, а вдавливается в металл. На это тратится 65% осевой силы резания и 15% крутящего момента. Для уменьшения осевой силы уменьшают угол при вершине сверла, при этом крутящий момент возрастает и улучшаются его режущие свойства.

Задний угол главных режущих кромок -образуется на режущей части сверла на главных и поперечных режущих кромках. Является переменным и измеряется в нормальном и цилиндрическом сечениях.

Минимальное значение принимает на периферии сверла, максимальное – в центре. Эпюра углов показана на рисунке. Для сверл из быстрорежущих сталей принимается =8-15о. Для твердосплавных=4-6о.

Изменение передних и задних углов в процессе резания. В процессе резания передние и задние углы меняются и отличаются от углов заточки. Их называют кинематическими или действительными углами резания. Наибольшее значение при сверлении имеет кинематический задний угол.

Кинематический задний угол кизменяется вдоль главной режущей кромки сверла. Зависит от подачи и радиуса рассматриваемой точки режущего лезвия. Для обеспечения достаточного значения заднего угла в процессе резания его делают переменным вдоль режущей кромки. На периферии 8-14о, а у сердцевины 20-25ов зависимости от диаметра сверла.

Формы задней поверхности сверл.Различают одноплоскостные и двухплоскостные формы задней поверхности.

Оформление задней поверхности по плоскости. Это наиболее простой одноплоскостной способ заточки сверл, при нем необходимо иметь задние углы не менее 20 — 25°. При этом способе заточки значения заднего углаи угла наклона поперечной кромки зависят от угла при вершине сверла2 и заднего угла на периферии.

Недостатком таких сверл является прямолинейная поперечная кромка, которая при работе без кондуктора не обеспечивает правильного центрирования сверла.

Кдвухплоскостной форме задней поверхности сверл относится коническая, цилиндрическая и винтовая форма задней поверхности.

Такая форма задней поверхности позволяет получить независимые значения заднего угла на периферии , угла при вершине2 и угла наклона поперечной кромки.

Коническая форма задней поверхности сверлаявляется участком конической поверхности.

Для образования задних углов вершина конуса смещается относительно оси сверла на величину Н, равную или больше радиуса перемычки, и ось конуса наклонена к продольной оси сверла под углом.

Цилиндрическая форма задней поверхности сверла является участком цилиндрической поверхности. Этот метод применяют редко.

Винтовая форма задней поверхности сверлаявляется развертывающейся винтовой поверхностью. Она позволяет получить рациональное распределение значений задних углови более выпуклую поперечную кромку сверла, что улучшает самоцентрирование сверла при работе.

У таких сверл увеличиваются значения задних углов на поперечной режущей кромке, что приводит к уменьшению осевых нагрузок. Большим преимуществом винтовой заточки является возможность автоматизации процесса заточки.

studfiles.net

Виды сверл

Изделия делятся на несколько групп по конструкции и назначению.

Это позволяет быстро подобрать инструмент под конкретные задачи.

ПО ФОРМЕ

На основании формы сверла достаточно легко определить, для какого материала его можно использовать:

Спиральное

Классический инструмент.

Рабочая часть имеет два зубца, которые закручены по спирали.

Инструмент, вгрызаясь в материал, выталкивает своими канавками стружку на поверхность.

Форма наконечника полностью зависит от материала, для которого предназначен инструмент.

Как правило, диаметр изделий не превышает 80 мм.

Винтовое

Модернизированный предыдущий вариант, имеющий более совершенную форму канавок, отводящих стружку.

Еще одно отличие – такие изделия больше по длине.

Перьевое

Плоское по форме изделие, режущая часть изготовлена в форме острой пики, очертания которой переходят в более широкую лопатку.

Другие названия – плоское резцовое сверло, что продиктовано его формой, перовое.

У строителей именуется перкой.

Используется там, где нужно получить глубокое и одновременно широкое отверстие.

Кольцевое

Для тех случаев, когда нужно высверлить отверстие с большим диаметром без предварительной подготовки.

Более известно, как коронка.

Форма инструмента напоминает пустотелый цилиндр, а на оси вращения находится центровочное спиральное сверло.

Часть, режущая материал, выполнена либо в виде зубьев, твердосплавных напаек, либо имеет напыление из алмазной крошки.

Коническое (конусное)

Своей формой напоминает конус с острым наконечником.

Подходит для работы с металлом, толщина которого не превышает 0,5 см.

Всего один инструмент способен проделать разные по размеру отверстия.

Все зависит от начального и конечного диаметра конуса, а также от глубины погружения.

С противоположных боковых сторон сверла находятся специальные канавки с заточенными кромками.

Ступенчатое

Разновидность конусного варианта.

Конус разделен на ступени с увеличением их диаметра, которые имеют свой размер.

Инструмент удобен тем, что позволяет в процессе работы отслеживать диаметр образуемого отверстия.

Копьевидное

Формой напоминают наконечник копья, откуда и название.

Используются при работе с твердыми, но одновременно хрупкими материалами, например, стеклом и кафелем.

Балерина (балеринка)

Круговое сверло, которое используется при работе с деревом и кафелем.

Все зависит от установленной режущей части.

Спроектировано таким образом, чтобы на выходе получалось идеально ровное отверстие большого диаметра.

Инструмент имеет крестообразную форму с резцами, расстояние до которых от центра может регулироваться.

Так выставляется диаметр необходимого отверстия.

Центральная часть – спиральное сверло, вокруг которого и вращаются резцы.

Сверла одностороннего резанья

Режущие кромки находятся с одной стороны относительно оси самого инструмента.

В свою очередь делятся на пушечные (передний конец стержневидной формы наполовину срезан, что формирует отводной канал для стружки)

и ружейные (обжатая трубка с полостью, через которую подводится охлаждающая жидкость, и углом канавки до 120 градусов).

Трубчатые

Аналогия коронок, но с более длинной рабочей частью.

Конструкции Форстнера

Усовершенствованный вариант спирального инструмента, но с дополнительными фрезами.

Конструкции Жирова

Подвид винтового инструмента, имеющий три конуса на режущей части, из-за чего ее длина увеличена.

Также конструкция дополнена перемычкой с пазом, которая подточена на треть режущей кромки.

Конструкции Юдовина и Масарновского

Инструмент с большим углом канавки и особенной ее формой, что и отличает его от других видов.

Зенковочное

Монолитный цилиндр, имеющий несколько режущих кромок, образующих конус.

Используется для зенковки отверстий под головки винтов.

ПО НАЗНАЧЕНИЮ

Инструмент делится по назначению, что и является причиной его особой формы в каждом конкретном случае.

В строительстве, в быту и на производстве используются следующие сверла:

Универсальные

Как понятно из названия, справляются с большинством материалов.

Имеют особую заточку, которая получила соответствующее название – универсальная.

По дереву

Это и спиральные, и перьевые, кольцевые и винтовые.

По древесине хорошо работают, в том числе, сверла Форстнера и балеринки.

По металлу

Конические, корончатые, ступенчатые, а также классические спиральные.

По бетону

Корончатые с твердосплавными напайками, ударные спиральные и винтовые.

Имеют различные хвостовики под перфораторные патроны.

Для керамики

Коронки, копьевидные и балерины.

Первые производятся без зубьев.

Режущую функцию выполняет специальное алмазное напыление.

При работе по стеклу используются именно эти виды.

По пластику

Специальные спиральные варианты и коронки, способные проходить материал, не ломая его.

Существует специализированный инструмент, который используется строго для выполнения конкретной задачи:

Для глубокого сверления

Спиральный инструмент, имеющий сквозные каналы.

Их назначение – подача охлаждающей жидкости прямо на режущую часть.

Сюда относится ружейный и пушечный подвиды.

Одностороннего реза

Инструмент, основное назначение которого заключается в создании точных отверстий.

Подвид – эжекторные сверла, разработанные под сверлильные станки.

Как ясно из названия, режущие кромки смещены к одной стороне от оси, вокруг которой происходит вращение инструмента.

Центровочное

Специфический инструмент, способный в деталях проделывать исключительно центровые отверстия, но не более того.

Правила выбора

Подобрать качественную насадку по приемлемой цене не так сложно. Если речь идет о проверенных фирмах, таких как Bosch, Hitachi, то с большой долей вероятности изделие качественное и надежное. Для определения качества сверл менее известных марок есть несколько правил, которые легко проверить при визуальном осмотре:

- Геометрические размеры. Режущие кромки должны располагаться симметрично друг другу, быть одного размера.

- Качество заточки режущих кромок. Проверяется прикосновением пальцем, аналогично с проверкой остроты лезвия кухонного ножа.

- Качество исполнения насадки. Любые неровности рабочей или хвостовой части должны насторожить. У надежных изделий отлив практически идеальный.

- Цвет металл. Важный параметр, на который обращают внимание в первую очередь:

Сталь серого цвета – большая вероятность полного отсутствия обработки.

Чёрного – металл прокален паром. Такая обработка повышает прочность и износостойкость насадки.

Золотистый – в металле удалено внутренне напряжение. Это значительно повышает прочность.

Ярко-золотистый – сверло покрыто тонким слоем титанового нитрида. Прослужит долго, справится с самой прочной древесиной.

Как выбрать сверло

Подбирая хорошее сверло для дома, следует ориентироваться на цвет изделия, его размер, производителя.

Что касается хвостовиков, то встречается один из перечисленных вариантов:

- Цилиндрический (под дрели);

- Конический (хвостовик Морзе);

- Типа SDS (под перфораторы);

- Трехгранный (под ручные дрели), четырехгранный, шестигранный (hex под шуруповерты и дрели).

Выбирая сверло для профессиональной деятельности, полезными будут:

• Маркировка – сочетание букв и цифр, указывающих на такие параметры, как диаметр, твердость стали, примеси в сплаве, место производства и его технология.

ПРИМЕЧАНИЕ

Маркировка ставится на изделия, диаметр которых больше 2 мм.

• Угол заточки – отличается для различных материалов и представляет собой угол между режущими кромками.

От него зависит легкость сверления и скорость.

Хвостовик

Разные модели инструментов обладают разным типом крепления, поэтому, перед тем, как выбрать сверло по металлу, стоит уточнить способе крепления. Изделия подбираются под тип крепления конкретной дрели. Распространены следующие варианты хвостовиков:

- Цилиндрический. Широко распространенный вариант, используется для фиксации в ключевых сверлильных патронах. Плюс цилиндрического хвостовика – он почти никогда не заклинивает, но из-за гладкой формы иногда проскальзывает в патроне.

- Шестигранный. Грани хвостовика жестко позиционируются в пазах трехкулачкового патрона. При вращении сверло прочно удерживается в патроне и не прокручивается.

- Конический. Хвостовик в форме усеченного конуса часто встречается в оснастке сверлильных станков. Иногда на хвостовик наносится резьба, чтобы сделать удержание более качественным.

Цилиндрический и шестигранный хвостовик Источник instrumentgid.ru

Что нужно знать о сверлах

Хвостовик типа конус Морзе встречается, как правило, на инструментах, предназначенных для установки в патроны промышленных станков.

Так как эти хвостовики выпускаются в размерах от КМ0 до КМ7, а патрон станка рассчитан на работу с одним вариантом, поэтому выпускаются специальные наборы переходников.

Кроме монолитных, производятся сверла со съемными наконечниками (перовые сборные сверла).

Как правило, они устанавливаются на универсальные сверлильные станки с ЧПУ.

Наконечники при этом изготавливаются различной формы из твердых сплавов или порошковой стали.

Важно!

Сверла с покрытием из нитрида титана (TiN) нельзя затачивать.

В противном случае все его показатели прочности сходят на нет.

Разные материалы сверлим разными сверлами

Работаем по металлу

1. Если предстоит изготовить отверстия в цветном металле чугуне, стали, используют сверла спирального типа. По выточенным в них продольным канавкам уходит стружка, образующаяся при работе. Надо заметить, что сверла по металлу отличаются друг от друга не только материалом и покрытием, но и типом хвостовика. Он может быть изготовлен в виде конуса, цилиндра или шестигранника. Для крепления цилиндрических сверл нужен патрон, конические вставляются проще – сразу в станок.

Качество сверла можно и на глаз определить – для этого приглядитесь повнимательней к его расцветке. Так, обычные сверла невысокого качества имеют неприметный серый цвет.

А вот сверло черного цвета является более прочным – это значит, что оно обрабатывалось в конце изготовления перегретым паром.

Легкий оттенок золота имеет инструмент, который обрабатывался с помощью отпуска, снимая внутреннее напряжение.

А если сверло ярко блестит позолотой, значит, оно имеет покрытие из нитрида титана. Такое сверло будет долго служить верой и правдой, а трение у него уменьшено за счет покрытия. Хоть и цена его выше, чем у других типов сверл, но качество с лихвой окупает ее.

2. Твердосплавные сверла. Так как металлы имеют различную плотность, то и сверла для их обработки надо использовать разные. Такие твердые материалы, как жаропрочная сталь, чугун или цветной металл, требуют применения инструмента, изготовленного из твердого сплава.

3. Пару слов следует сказать о сверлах ступенчатого типа, которые появились не так давно. Ими очень удобно сверлить достаточно тонкие листы пластика, жести, а также кровельные материалы. Отверстия при этом могут получаться от 0,4 до 3,6 сантиметров и даже более.

Работаем с деревом

Если предстоит сделать небольшие дырочки (не более 1,2 сантиметра диаметром) в древесностружечной плите или деревянной поверхности, то с эти справится обычное спирально сверло по металлу. Но большие или требующие повышенной точности отверстия сверлят только специальным инструментом, предназначенным для работы с деревянными поверхностями. Они делаются из специальной инструментальной стали, углеродистой или легированной. Для металла они не годятся.

Существуют следующие сверла по дереву:

1. Сверло спирального типа подходит для маленьких и средних отверстий. Вместо него можно взять сверло по металлу, но при этом отверстие получится чуть хуже качеством.

2. Винтовое сверло. Сверло односпирального типа с острой кромкой для резания называют еще витым. За счет формы, подобной шнеку, из него при работе хорошо удаляется лишняя стружка. Если нужно получить глубокое отверстие с гладкими краями, без винтового сверла не обойтись.

Выше спиральное, ниже витое сверло по бетону.

3. Сверло перьевого типа годится для получения отверстий с диаметром от сантиметра до 2, 5 сантиметров. Результат получится не очень высокого качества – шершавые стенки, приблизительная точность. Зато эти сверла могут порадовать крайне низкой ценой.

4. Коронки для дерева. Сверло, выполненное в виде коронки (кольцевое), можно применять, когда предстоит высверлить отверстие с диаметром до 10 сантиметров. Как правило, в наборе имеется один хвостовик, оправка и центровочное сверло. Коронок же в комплекте прилагается несколько штук.

5. Сверло Форснера имеет острие для центрирования, а также подрезатель с острым краем. Благодаря нему линия среза получается точной. Для отверстий глухого типа, имеющих четкие размеры, такой инструмент отлично подходит. Им сверлят дерево мягких пород, ламинат и ДСП.

Работаем по бетону и кирпичу

Чтобы комфортно работать с такими поверхностями, как кирпич, камень и бетон, надо иметь сверло с твердым наконечником. Он делается из особого сплава, а сверление производится с помощью ударно-вращательных движений.

В отличие от обычных сверл с хвостовиком цилиндрического типа, бур, применяемый в перфораторе, может, кроме цилиндрической, иметь и другую форму. Это, например, SDS-top, SDS-max или SDS-plus. Буры с SDS хвостовиками применяются для работы с перфораторами.

1. Если надо сделать в бетоне среднее или маленькое отверстие, берем бур или сверло с наконечником из твердого сплава. Форма инструмента — в виде шнека.

Вверху сверло по бетону, ниже бур по бетону для перфоратора.

2. Большое отверстие сверлим коронкой, у которой на кромке имеются зубья из твердого сплава. При этом применяем метод ударного бурения, используя перфоратор. Также можно использовать инструмент, имеющий алмазное напыление. Им работаем либо безударным бурением с водяным охлаждением, либо сухим бурением. У насадки внутри остается керн – вырезанный кусок материала.

Победитовые сверла могут иметь различное качество – оно зависит от марки этого материала (победита). Чтобы просверлить гранитную поверхность, надо взять сверло, имеющее пластины из победита средней или высокой твердости. Пластины средней мягкости, или же мягкие, годятся для мягкого бетона или кирпича. Это нужно учитывать при покупке победитовых сверл и буров.

Работаем по стеклу и керамической плитке

Стекло и плитку удобнее сверлить или коронкой, или инструментом, выполненным в виде копья.

1. У сверла копьевидной формы наконечник может быть либо победитовым, либо сделанным из карбида вольфрама. Кроме этого бывают кольцевидные сверла с алмазным напылением. Если под рукой нет специального инструмента, можно взять сверло для работ по бетону, только острое. И работать надо осторожно – ведь это сверло имеет иную форму.

Копьевидное сверло по керамической плитке, и ниже кольцевое сверло с алмазным напылением.

2. А вот коронка по стеклу или керамической плитке выглядит примерно так же, как коронка для бетонных работ, но у нее не имеется зубцов, а только напыление.

3. Кафель можно сверлить специальными балеринками. Они пригодятся, если нужно сделать большую дырку. Сверлите осторожно, с изнанки плитки, обороты дрели поставив на минимум.

Сверлим всё

Пожалуй, классификация сверл будет неполной, если не упомянуть универсальные сверла. Отделывая помещения, таким инструментом можно работать практически по всем поверхностям. Кирпич с бетоном, плитка, дерево с пластиком, алюминий, сталь, – со всем этим справится сверло-универсал. У него и заточка хитрая, которая, кстати, тоже называется универсальной.

Производители сверл

Современные производители, проверенные временем:

- Bosch – входит в тройку лучших брендов мира по строительному инструменту;

- Ruko – хорошее соотношение цены и качества;

- Зубр – производитель с хорошей ценовой политикой и долговечностью инструмента;

- Haisser – мощные инструменты для промышленных потребностей.

Особое внимание уделяется сверлам советского производства, как самым надежным и долговечным.

Сегодня встретить подобный инструмент тяжело, однако, каждый профессионал знает, что инструмент с маркировкой “Сделано в СССР” всегда предпочтителен.

Сверла торговой марки HAISSER

Маркировка сверл, содержащая название торговой марки HAISSER, говорит о том, что перед вами инструмент с титановым покрытием, способный выдерживать экстремальные нагрузки. Покрытие из титана, которое нанесено на поверхность таких сверл, затачивающихся пор крестообразной схеме, обеспечивает эффективное охлаждение.

Сверла марки HAISSER

Благодаря исключительной износоустойчивости, долговечности и способности выполнять сверление с минимальным трением, такой инструмент нашел широкое применение на предприятиях различных отраслей промышленности. На рабочую поверхность таких сверл нанесено титан-нитридное покрытие, которое также минимизирует эффект холодной сварки.

Такие сверла можно выбрать для выполнений отверстий в деталях, изготовленных из разных материалов: легированных и нелегированных сталей, меди, бронзы, полимерных материалов, металлокерамики и др.