Обработка листового или профильного металла при подготовке деталей или создании заготовки часто требует удаления некоторой части материала. Разделка листа, получение отдельной детали, подгонка по месту установки – все это требуется при создании продукции, в строительстве и домашнем хозяйстве.

Дома такая операция также возможна, сложная оснастка для этого не потребуется. О том, каким инструментом выполняется слесарная операция «рубка металла», знает каждый хозяйственный человек.

Приспособление для рубки металла – гильотина

Оборудование имеет гидравлический привод. Сама станина – очень тяженая и большая. С помощью аппарата можно производить только прямые надрезы (без закруглений) по горизонтали и вертикали. В случае необходимости можно вырезать нужные простые геометрические формы – квадраты, прямоугольники, ромбы и пр.

Обычно станок имеет дистанционное или компьютеризированное управление. ЧПУ позволяет заранее задавать формы, скорость разреза. Требуется производить математические вычисления, чтобы учитывать толщину заготовки и прочие параметры.

Иногда агрегаты являются комбинированными, то есть помимо лезвий гильотины имеются в составе ножницы по металлу, пресс. Это ускоряет работу и позволяет производить многофункциональные операции. Особенности машинизированного процесса:

- Высокая скорость.

- Точность произведения распиловки.

- Возможность отрезать даже минимальный край.

- Достаточно ровные кромки.

- Работа с металлическими изделиями большой толщины (арматура, толстые стенки).

- Действия слесаря заключаются только в настройке машины и слежении за процессом. Облегчение физического труда рабочих.

- Высокая производительность. Подходит для серийного производства.

К минусам же можно отнести большую стоимость и вес оборудования. Его может позволить себе не каждое производство.

Современный инструмент

Для слесарной рубки применяют молотки массой 400, 500, 600 и 800 г. Молотки насаживают на ручки из дерева твердых и вязких пород (береза, клен, дуб, рябина). Ручки должны быть овальной формы, с гладкой и чистой поверхностью, без сучков и трещин. Длина ручки молотка массой 400-600 г равна 350 мм, массой 800 г – 380-450 мм. Чтобы молоток во время работы не соскакивал, конец ручки, на который насажен молоток, расклинивают деревянными или металлическими клиньями толщиной 1-3 мм. Клинья ставят вдоль большой оси сечения ручки. Деревянные клинья ставят на клею, а металлические заершивают, чтобы они не выпадали.

Рабочую часть зубила и крейцмейселя — (5, в, г) закаливают на длину не менее 30 мм, а головку закаливают слабее лезвия (на длину около 15-25 мм), чтобы при ударе молотком она не крошилась и не трескалась.

Вся остальная часть зубила и крейцмейселя должна оставаться мягкой. Зубила и крейцмейсели не должны иметь трещин, плен и других пороков.

Наиболее часто используют зубила длиной 175 и 200 мм с лезвиями шириной 20 и 25 мм. Для прорубания канавок в стали и чугуне применяют крейцмейсели длиной 150-175 мм с лезвием шириной 5-10 мм. Головки зубила и крейцмейселя отковывают на конус, что обеспечивает правильное направление удара молотком и уменьшает возможность образования грибовидной шляпки на головке.

Угол заточки зубил и крейцмейселей зависит от твердости обрабатываемого металла. Для рубки чугуна, твердой стали и твердой бронзы угол заточки инструмента равен 70°, для рубки средней и мягкой стали – 60°, для рубки латуни, меди и цинка -45°, для рубки очень мягких металлов (алюминия, свинца) – 35-45°.

Слесарный инструмент затачивают на заточных станках с абразивными кругами. Во время заточки рабочая часть инструмента (лезвие) сильно нагревается и может произойти ее отпуск. При отпуске твердость закалки теряется и инструмент становится негодным для дальнейшей работы. Во избежание этого рабочую часть инструмента во время заточки охлаждают водой. На 6 показано, как надо держать зубило при заточке и как проверять правильность заточки угла.

Определение: что это такое – рубка металла

Это операция слесарного дела, в ходе которой происходит заранее обусловленное разделение заготовки в различных пропорциях. Перед этим наносится специальная разметка. Разрыв можно осуществлять как вдоль, так и поперек. Это удобный способ, потому что он снижает количество процедур по финишной обработке, а значит, и себестоимость готовой продукции. Единственный нюанс – края могут получиться немного рваные, то есть понадобится шлифовка.

Это подготовительный этап, он не является чистовым, то есть последним. Задачи, которые решаются в процессе:

- удаление лишнего слоя. окалины, прочих дефектов после отливки;

- снятие кромок, в которых остается высокое кромочное напряжение после литья или штамповки;

- раздел одного изделия на небольшие элементы;

- пробой канавок или иных функциональных углублений, пазов.

Применение находится в широком спектре областей – от небольших предприятий до крупных машиностроительных заводов. Но наиболее примитивный аналог процедуры можно выполнять в домашних условиях.

Правила и приемы рубки металла и правила безопасности

Производительность и чистота рубки металла зависят от правильных приемов работы. При рубке стоять надо устойчиво и прямо, вполоборота к тискам. Молоток полагается держать за ручку на расстоянии 15-20 мм от конца и наносить сильные удары по центру головки зубила. Смотреть следует на лезвие зубила, а не на его головку, в противном случае лезвие зубила пойдет неправильно. Зубило полагается держать на расстоянии 20-25 мм от головки.

Основные правила безопасности включают в себя:

1. Рубку выполнять только в защитных очках и при установленном защитном экране.

2. Надежно закреплять заготовку в тисках.

3. Работать исправным инструментом.

4. Нельзя стоять за спиной работающего товарища.

5. При окончании работы уменьшать силу удара.

3. Инструмент и приспособления для рубки металла

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила) с заготовки или детали удаляют лишние слои металла или заготовку разрубают на части.

При современных способах обработки материала или заготовок рубка металла является подсобной операцией.

Лазерная металлообработка

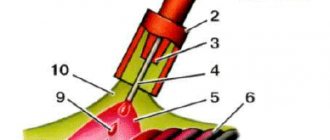

Лазерное разрезание изделий является прогрессивным приемом. Суть его в воздействии на прокат узконаправленного светового луча, разогревающего деталь в месте контакта до высоких температур. Под действием луча металлоизделие расплавляется, а остатки расплава сдуваются с его поверхности специальным газом.

При лазерном методе отсутствует деформация металлоизделия, удается получить высокоточный результат без необходимости дополнительной обработки краев.

Схема и общий вид установки

При всех достоинствах указанные виды разрезания металлоизделий имеют несколько недостатков:

- применение только для тонколистового материала толщиной до 20 мм;

- невозможность обработки алюминиевых сплавов, металлоизделий из нержавеющей стали из-за их высокой отражаемости световых лучей.

Что называется ручной рубкой металла

Процесс может быть как горизонтальным, так и вертикальным, в зависимости от возможности присоединения образца. Сперва он зажимается тисками, если толщина позволяет. В обратном случае кладется на специальный стол (заранее подумайте о его прочности). Чтобы снизить возможность скольжения можно подстелить прорезиненные накладки, а еще лучше – вкрутить по краям со всех сторон саморезы.

Затем подготавливаются инструменты. О них мы расскажем ниже подробнее, а сейчас только озвучим список необходимого – крейцмейсель или зубило, молотки.

Далее подумайте об ударе. Конечно, они различаются по силе. Но не всегда самое тяжелое воздействие – выгодна. Сперва нужно сделать достаточную зазубрину на месте для того, чтобы лезвие не съехало. Если с первого же раза колотить во всю мощь, можно добиться только деформированной поверхности и испорченного инструментария. Однако затем от этого зависит скорость и чистота среза.

Удары могут быть трех видов:

- кистевой;

- локтевой;

- плечевой.

В соответствии с тем, где начинается замах. Они представлены в порядке увеличения силы. Также этот параметр становится больше от длины ручки молотка и его массы.

К особенностям ручной процедуры можно отнести:

- небольшую производительность;

- большой расход рабочего ресурса и времени;

- невысокую точность;

- плохой, с обязательной дальнейшей обработкой сруб.

Однако этот вариант является выигрышным для мелкосерийных производств и единичных изделий, а также в домашних условиях и при отсутствии специализированных станков.

Инструменты для рубки металла

Приемы рубки металла зависят от используемых инструментов и поставленных задач. Снятие верхнего слоя производится при помощи зубила и молотка. При этом марка стали зубила должна быть в несколько раз тверже обрабатываемой детали. Также при помощи этих инструментов можно проделывать канавки на металлических заготовках. Ножницы для рубки металла используются, когда необходимо порезать на части тонкий лист. Они также изготавливаются из твердых марок стали и проходят специальную заточку.

Для тонкой обработки, когда необходимо вырезать из листа деталь необычной формы, используют ножи для рубки металла. Они позволяют без проблем получать разнообразные узоры, которые служат в качестве украшений. Ножи бывают разных размеров: от огромных до совсем миниатюрных. Это позволяет обрабатывать детали любой сложности. Другие инструменты, применяемые при рубке металла: наковальня или плита, которая служит подставкой для работы, тиски, в которых можно зажимать заготовку, крейцмейсель, который является разновидностью зубила и служит для прорубки пазов и углублений. Набор инструментов достаточно невелик и доступен любому желающему.

Различные манипуляции с металлом подразумевают постоянные большие нагрузки, поэтому комплектующие для работы должны иметь высокий запас прочности. Инструмент для рубки металла необходимо приобретать у проверенных поставщиков, чтобы он прослужил как можно дольше и не подвел владельца в самый ответственный момент. Процесс ручной обработки деталей связан высоким уровнем риска для здоровья человека. Поэтому необходимо тщательно соблюдать технику безопасности при рубке металла. Весь рабочий персонал должен быть одет в спецодежду, руки должны быть защищены рукавицами, а глаза — очками или маской. Это позволит снизить до минимума риск возникновения несчастного случая или производственной травмы. Соблюдение установленных правил — основа трудового долголетия.

Рубка листового металла производится в основном с применением специального оборудования. Это позволяет значительно повысить производительность труда, сделать обработку более качественной и повысить условия безопасности рабочего персонала. Станок для рубки металла обойдется в сумму от нескольких десятков до нескольких сотен тысяч рублей. Все будет зависеть от фирмы-производителя и функциональной оснащенности.

Резание метала

Рубку нередко относят к группе работ по резке, но, на самом деле, здесь применяются абсолютно другие инструменты, а предоставляемые им возможности куда шире. В отличие от ударного действия, оказываемого на резец в предыдущем случае, при резке используется нажим.

Вручную

Для работы с различными заготовками используются:

- для перекусывания проволоки – кусачки,

- круг, квадрат и шестигранник пилится слесарной ножовкой,

- листовые материалы раскраиваются ножницами.

Применение специальной техники способно в несколько раз расширить возможности металлообработки.

В промышленности и серийном производстве

На производстве используются различные виды станков:

- с ножовочными полотнами или дисковыми пилами,

- токарные,

- фрезерные,

- установки для плазменной/лазерной/газовой резки.

Область применения у данных установок, как и у ручного инструмента, достаточно разная.

Ножовочные и дисковые пилы – самые простые виды станков. Их единственная задача – экономия времени при распиле сортового проката. Также они с лёгкостью справляются с заготовками большой толщины.

Токарные станки можно разделить на модели:

В первом случае с помощью твердосплавных резцов различной формы рабочий вручную вытачивает из горизонтально закрепленной вращающейся цилиндрической заготовки необходимую деталь. Во втором – все действия производятся автоматически при выполнении заранее загруженной программы.

Проще всего понять принцип использования можно по данному видео:

Фрезеровальные станки выполняют примерно ту же функцию, но могут создавать изделия абсолютно произвольно формы. Прямоугольная, квадратная или цилиндрическая заготовка закрепляется на подвижном столе, после чего головка с вращающейся фрезой, следуя программе, начинает отсекать «лишний» металл.

Процесс выглядит следующим образом:

Для тонко- и толстолистового металла используется отдельная группа станков с ЧПУ. Ключевое различие в них – это сама технология, используемая для резки.

Лист-заготовка укладывается на неподвижный стол, после чего режущая головка, управляемая компьютером, начинает вырезать детали по заранее заданной программе.

Для резки может использоваться головка для:

Подобная технология обеспечивает максимальную точность и скорость производства, что высоко ценится в условиях массового выпуска.

Главным же ее недостатком является вероятность образования наплывов расплавленного металла на кромках деталей и окалины, особенно при использовании заготовок большой толщины.

Приемы рубки металла.

Разрубание металла. При разрубании металла зубило устанавливают вертикально и рубку ведут плечевым ударом. Листовой металл толщиной до 2 мм разрубают с одного удара, поэтому под него прикладывают подкладку из мягкой стали. Листовой металл толщиной более 2 мм или полосовой материал надрубают примерно на половину толщины с обеих сторон, а затем ломают, перегибая его поочередно в одну и в другую сторону,или отбивают.

Разрубание полосы на наковальне.

Начало (а) и конец (б) установки зубила при рубке листового металла и надрубание по контуру

Вырубание заготовок из листового металла. После разметки контура изготовляемой детали заготовку кладут на плиту и производят вырубку (не по линии разметки, а отступив от нее 2…3 мм — припуск на опиливание) в такой последовательности:

· устанавливают зубило наклонно так, чтобы лезвие было направлено вдоль разметочной риски;

· зубилу придают вертикальное положение и наносят молотком легкие удары, надрубая, по контуру;

· рубят по контуру, нанося по зубилу сильные удары; при перестановке зубила часть лезвия оставляют в прорубленной канавке, а зубило из наклонного положения опять переводят в вертикальное и наносят следующий удар; так поступают непрерывно до конца (замыкания) разметочной риски;

· перевернув лист, прорубают металл по ясно обозначившемуся на противоположной стороне контуру;

· вновь переворачивают лист и заканчивают рубку;

· если лист относительно тонкий и прорублен достаточно, заготовку выбивают молотком.

Вырубание заготовки из листового металла: а — прорубание заготовки по контуру, б — выбивание заготовки молотком.

При рубке зубилом с закругленным лезвием канавка образуется ровная, а при рубке зубилом с прямым лезвием — ступенчатая.

Рубку листового и полосового металла выполняют в тисках. Рубку листового материала, как правило, ведут по уровню губок тисков. Заготовку (изделие) крепко зажимают в тисках так, чтобы разметочная линия совпала с уровнем губок.

Зубило устанавливают к краю заготовки таким образом, чтобы режущая кромка лежала на поверхности двух губок, а середина режущей кромки соприкасалась с обрубаемым материалом на 2/3 ее длины. Угол наклона зубила к обрабатываемой поверхности должен составлять 30…35º, а по отношению к оси губок тисков — 45°. Лезвие зубила при этом идет наискось относительно губок тисков и стружка слегка завивается. После снятия первого слоя металла заготовку переставляют выше губок тисков на 1,5…2 мм, — срубают следующий слой и т. д.

Рубка листового металла в тисках: а, б — наклон зубила соответственно к обрабатываемой поверхности и оси губок.

Рубка по разметочным рискам является наиболее трудной операцией. На заготовку предварительно наносят риски на расстоянии 1.5…2 мм одна от другой, а на торцах делают скосы (фаски) под углом 45º, которые облегчают установку зубила и предупреждают откалывание края при рубке хрупких материалов. Заготовку зажимают в тисках так, чтобы были видны разметочные риски. Рубят строго по разметочным рискам. Первый удар наносят при горизонтальном положении зубила, дальнейшую рубку выполняют при наклоне зубила на 25…30º. Толщина последнего чистового слоя должна быть не более 0,5…0,7 мм.

Рубка по разметочным рискам.

Рубка широких поверхностей является трудоемкой и малопроизводительной операцией, применяемой в том случае, когда невозможно снять слой металла на строгальном или фрезерном станке.

Работу осуществляют в три приема. Предварительно на двух противоположных торцах заготовки срубают немного металла, делая фаски (скосы) под углом 30…45°, а на двух противоположных боковых торцах наносят риски, отмечающие глубину каждого рабочего хода. Затем на широкой поверхности заготовки выполняют Параллельные риски, расстояние между которыми равно ширине режущей кромки крейцмейселя, и заготовку зажимают в тисках.

После этого крейцмейселем предварительно прорубают узкие канавки (рис. 75, а), а потом зубилом срубают оставшиеся между канавками выступы. После срубания выступов выполняют окончательную обработку. Такой способ (предварительное прорубание канавок на широких деталях) значительно облегчает и ускоряет рубку. На заготовках из чугуна, бронзы и других хрупких металлов во избежание откалывания краев делают фаски на расстоянии 0,5 мм от разметочной риски.

При рубке цветных сплавов рекомендуется режущую часть зубила слегка смачивать мыльной водой или протирать промасленной тряпкой, а при рубке алюминия — скипидаром. Это способствует увеличению стойкости режущей части зубила до очередной переточки.

§ 5. Механизация процесса рубки

Ручная рубка — трудоемкая и малопроизводительная операция. К ней следует прибегать тогда, когда нельзя применить станочную обработку (строгание, фрезерование и др.).

Для механизации процесса рубки используют пневматические или электрические рубильные молотки; специальные инструменты и приспособления; специальные станки, на которых операция рубки выполняется в 8—10 раз быстрее, чем вручную.

При рубке пневматический молоток держат двумя руками: правой рукой за рукоятку, а левой за конец ствола, направляя зубило по линии рубки (рис. 100). Включать молоток в работу следует после того, как инструмент режущей кромкой нажат на обрабатываемую поверхность.

Рис. 100. Рубка пневматическим молотком

В качестве инструмента для рубки пневматическим молотком применяют специальные зубила. Производительность рубки при пользовании механизированным инструментом повышается в 4—5 раз.

В электрических молотках вращение вала электродвигателя, вмонтированного в корпус, преобразуется в возвратно-поступательное движение ударника, на конце которого закреплено зубило или другой инструмент.

Наша промышленность выпускает различные типы пневматических рубильных молотков. Молоток МР-4 предназначен для легкой рубки: число ударов в минуту — 3500, мощность — 0,54 квт, ход ударника — 41 мм. МР-5 используют для средней рубки: число ударов в минуту — 2200, мощность — 0,43 квт, ход ударника — 71 мм. МР-6 применяют для тяжелой рубки: с числом ударов 1600, ход ударника — 106 мм, мощность — 0,42 квт.

Правила техники безопасности

При рубке металлов следует выполнять следующие правила техники безопасности.

- рукоятка молотка должна быть хорошо закреплена и не должна иметь трещин;

- при рубке зубилом и крейцмейселем слесарю необходимо пользоваться защитными очками;

- при рубке твердого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток;

- для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек.

Вопросы для самопроверки

- Как затачиваются слесарное зубило и крейцмейсель для рубки различных материалов?

- Перечислите правила техники безопасности при рубке.

- Как влияет угол заострения, задний и передний углы на процесс рубки?

- Какие механизированные инструменты при рубке применяются в вашей мастерской?

Ручной метод рубки металла

Приёмы слесарной рубки определяют последовательность действий :

- закрепление заготовки в тисках, если это невозможно её укладывают на наковальню;

- зубило устанавливают в начало линии разметки;

- сначала молотком наносят предварительные не сильные удары для выделения контура намеченной линии отсечения;

- затем вдоль этой линии перемещают режущий инструмент, по которому наносятся сильные удары;

- после завершения наполовину прорубленную заготовку переворачивают;

- с обратной стороны повторяют такие действия, до полного отсечения.

При работе с полосовым металлом используют горизонтальный способ. Правила работ заключаются в следующем:

- режущей кромке зубила при затачивании задают определённую кривизну;

- начинают проводить операцию с дальней кромки постепенно приближаясь к передней отметке;

- при вырубании заготовок по установленному шаблону, следует предусмотреть припуск.

Во время ручной операции высока вероятность порчи заготовки или появления различных дефектов. Чтобы избежать этого, необходимо:

- обеспечить прочную фиксацию заготовки;

- соблюдать угол наклона зубила (оно должно быть равно 30 градусов);

- аккуратно размечать линию отреза (выруба);

- рекомендуется перед началом работы снять фаски у заготовки;

- частота наносимых уларов должна быть равномерной с одинаковым усилием.

Эти рекомендации особенно необходимо соблюдать, когда производится рубка металлов профиля ПЗО.

Какова суть раскройки металла?

Вне зависимости от задействуемой оснастки весь процесс рубки сводится к следующему.

Заготовку необходимо разметить – нанести форму отсекаемого элемента с учётом размеров и допусков на толщину реза. Последнее часто забывают – между тем для рубки металла следует запланировать рез от одной толщины заготовки.

При разметке важно задействовать максимум полезной площади – для этого оптимально предварительное планирование размещения. Особенно это касается сложных по форме изделий, а траектория их вырубки может получить ограничения по направлению и углам.

При рубке металла первая задача – закрепить материал. Это выполняется с помощью тисков или другого прижимного устройства. Популярна для этого обычная наковальня или просто массивный кусок металла.

Рубка металла

Если работа производится силами механизации, дальнейшие операции сводятся к перемещению заготовки относительно опускающегося ножа. При ручной вырубке отсечение потребует как минимум 2 шагов:

- первоначально производятся слабые удары по намеченной линии – это требуется для установки контура рубки;

- по готовности всей линии или отдельной ее части (при сложной траектории) выполняется рубка – режущему инструменту сообщаются мощные удары.

В результате этого режущая кромка проходит именно по нужной линии отсечения лишнего. Без предварительной наметки движение острия будет затруднено, появляется риск его выхода на тело будущей детали.

Когда работа проведена по одной стороне, лист переворачивается, процесс повторяется для обратной стороны. При толщине материала более 2-3 мм это почти гарантированно потребуется. Если рубить сразу всю толщину, качество кромки будет неудовлетворительным.

Рубка металла

В результате описанных последовательностей постепенно удаляется металл по периметру, проявляется форма детали. При этом большую важность имеет безопасность: отдельные куски материала способны отлетать с большой скоростью.

Для предотвращения травмирования необходимо:

- надевать перед началом работ слесарные очки и перчатки;

- стараться сбить металл в таком направлении, чтобы его части не попадали на людей;

- организовать отсутствие посторонних в рабочей зоне, для чего допускается применение ширм;

- удары молотком – наносить без излишней силы, стараться не бить по тискам.

Весь рабочий инструмент следует содержать в целостности и порядке.

Если работа выполняется без тисков («горизонтальный» метод), суть не меняется:

- заготовка укладывается ровно, ее можно прижать так, чтобы линия реза была свободна (тяжелым предметом, струбциной);

- зубило предварительно затачивается – до получения требуемой степени остроты и кривизны;

- рубку производят в 2 этапа (подготовительно-наметочный и силовой), сплошной линией в одном направлении;

- при изгибании заготовки, если это мешает, периодически восстанавливается ее плоскостность (ударами молотка).

Возможные дефекты

При проведении этой операции всегда проявляются определённые дефекты. К основным дефектам относятся:

- обрубленная кромка получается не прямолинейной;

- не сохраняется параллельность обеих кромок детали;

- край детали получается рваным с заусенцами и большой шероховатостью.

Каждый из проявившихся дефектов имеет свои индивидуальные причины. Первый дефект всегда проявляется при слабой фиксации обрабатываемой детали. Особенно этот дефект проявляется, если проводится процесс рубки на металлической станине без фиксации детали. Проявление этих дефектов вызвано следующими причинами:

- деталь не достаточно надёжно закреплена;

- произошло смещение нанесённой маркировки;

- процесс производился ударами, превышающими необходимую силу;

Для их устранения необходимо выполнять не сложные правила:

- Проверить прочность закрепления заготовки;

- Соблюдать точность расположения детали относительно нанесённой маркировки;

- Проверить параметры заточки инструмента.

При прорубании канавок, кроме перечисленных дефектов, могут появляться и другие. К ним относятся:

- рваные кромки канавки;

- глубина канавки разная по длине;

- сколы на конце канавки;

Чтобы предотвратить появление перечисленных дефектов необходимо соблюдать методики установленные инструкциями по применению конкретного оборудования и принятыми стандартами. Перед проведением операции осуществляется подготовка рубке самой заготовки, режущего инструмента и используемого станка.

При соблюдении правил подготовки и проведении операций рубки и вырубки получается ровный край, без дефектов и сколов.

Какие есть способы рубки металла?

Способы достижения цели возможно классифицировать по ряду признаков.

Поставленная цель:

- очистка края или поверхности;

- разделение заготовки на части простой формы (прямоугольники, треугольники) или чуть более сложной (многогранники, округлые силуэты);

- вырубка сложной конфигурации, для чего потребуется изменение направления рубки и определенное количество времени;

- удаление объема металла на заданные глубину и ширину.

Слесарный инструмент

- ручного типа: молотки, зубила и прочие орудия;

- механизированного типа: группа машин и конструкций, с помощью которых разделение по линии производится с меньшими затратами труда и времени.

Вектор движения рабочего инструмента (влияет на необходимое усилие и общую организацию работ):

- вертикальная рубка (воздействие режущего острия ведётся сверху);

- горизонтальная (вырубка выполняется под углом к горизонту, заготовка закрепляется вертикально).

Необходимость в фиксировании:

не требуется – достаточно поправлять рукой;

- минимальное прижатие – потребуется тяжелый предмет;

- надёжная фиксация – в тисках, струбцинами или зажимами;

- при работе на оборудовании – с помощью интегрированных станин-прессов.

Качество результата напрямую зависит от применяемых средств. Тип и состояние инструмента (машины), механические свойства материала и его толщина, скорость работы и опыт человека – эти факторы имеют огромное значение.

Виды ручного слесарного инструмента по назначению

В процессе ремонта мастеру могут потребоваться различные работы по металлу: гибка, рубка, сверление, опиливание, нарезание резьбы. Решение перечисленных задач возможно с использованием специализированного слесарного инструмента, который всегда под рукой. По назначению его можно разделить на несколько основных групп. Ниже мы рассмотрим, где применяется каждое устройство.

Ударный и разметочный инструмент:

- Слесарные молотки, кузнечные кувалды применяются во многих технологических операциях: рубке, гибке, правке.

- Кернерами выполняют разметку металлических, а также неметаллических материалов.

- Зубила используют для рубки металла.

- Крейцмейсели позволяют вырубать шпоночные пазы, канавки. От зубил они отличаются более узкой режущей кромкой.

- С помощью чертилок и циркулей проводят точные разметочные работы.

- Бородки предназначены для пробивания отверстий в листовом металле.

В процессе выполнения слесарно-сборочных операций применяют различный шарнирно-губцевый инструмент. К нему относят пассатижи, плоскогубцы, круглогубцы, щипцы, клещи. Слесарными тисками фиксируют детали с целью их последующей обработки.

Инструмент для нарезания резьбы:

Наружную резьбу нарезают плашками, внутреннюю – метчиками. Плашкодержатели и воротки – это приспособления для вращения ручного резьбонарезного инструмента.

Устройства для резки и механической обработки металла:

Напильники и надфили служат для опиливания деталей, заготовок. Ножовками режут листовой, профильный металл, а также выполняют другие виды работ. Ручные ножницы предназначены для резки листового металла. Шаберами с деталей снимают тонкие слои материала. В результате шабрения сопрягаемых поверхностей обеспечивается их плотное прилегание и герметичность.

Инструмент для обработки отверстий:

- В обрабатываемых изделиях отверстия получают при помощи сверл. Их изготавливают из легированных, углеродистых сталей.

- Развертки позволяют выполнять высокоточную обработку цилиндрических и конических отверстий.

- Зенковки служат для обработки углублений и фасок просверленных отверстий под головки винтов, болтов, заклепок. С помощью цековок выполняют зачистку торцовых поверхностей.

- Зенкеры применяются для увеличения диаметров просверленных отверстий, улучшения их точности и качества.

Инструмент для сборки резьбовых соединений:

- Гаечные ключи. По конструкции они могут быть рожковыми или накидными, торцовыми, шарнирными, разводными, трещоточными. Выбор подходящего исполнения обеспечивает удобство работы в труднодоступных местах.

- Регулировать усилие затяжки крепежа позволяют динамометрические ключи.

- Слесарно-монтажные отвертки для винтов и шурупов с прямыми или крестообразными шлицами незаменимы в производстве, строительстве, ремонте.

К измерительным устройствам относят:

- Линейки, рулетки.

- Штангенинструмент. К нему относятся штангенциркули, штангенрейсмасы и штангенглубиномеры.

- Микрометрические приборы, нутромеры.

- Меры длины: плоскопараллельные концевые, угловые призматические, штриховые.

- Поверочные плиты, щупы, лекальные линейки, угольники.

- Радиусные и резьбовые шаблоны.

- Приборы для измерения углов: угломеры, уровни, синусные линейки.

- Индикаторные устройства.

Таким образом, ручной инструмент позволяет решать большинство задач при работе с металлом.

Применяемое оборудование и инструменты

Этот перечень зависит от способа проведения работ. Ручная рубка осуществляется с применением:

- режущего инструмента (зубила, крейцмейсель и так далее);

- слесарного молотка (его выбирают по весу и длине ручки);

- тисков;

- металлической подложки;

- инструмента для разметки.

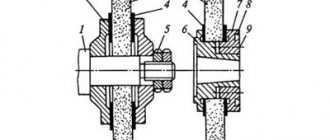

Слесарное зубило конструктивно состоит из трёх основных частей: ударной, средней (держателя) и режущей (рабочей). Форма режущей части у каждого разная и зависит от решаемой задачи. Зубилом производят стандартную операцию рубки. Крейцмейсель обладает более узкой режущей кромкой. Канавочник предназначен для вырубания канавок, поэтому его режущая часть выполнена в форме полукруга. Бородок изготавливают из круглого металлического стержня, и имеет рабочую часть в форме окружности заточенной по периметру. С его помощью производят вырубку отверстий в листовом металле. Все ударные инструменты изготавливаются из прочной инструментальной стали.

Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом.

Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках.

В качестве инструмента для разметки применяют различные слесарные линейки, угольники, разметочные штангенциркули, малки. Для нанесения отметок применяют: керны (различной модификации), чертилки с разной формой наконечников, карандаши. Применяемые инструменты изготовлены по разработанным стандартам

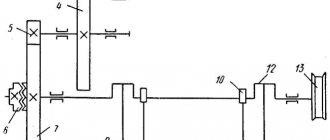

На промышленных предприятиях инструментом для рубки металла являются специальные станки. К ним относятся:

- гильотины;

- прессы (гидравлические и механические);

- пресс-ножницы;

- угловысечные станки.

Они обладают высокой производительностью и позволяют проводить рубку даже очень толстого металла.

Гидравлическая гильотина управляется электронным блоком. С его помощью задают параметры будущей операции. Устанавливают вид металла, угол среза, величину давления на нож, скорость резания. Кроме гильотины для решения этих задач применяют так называемые комбинированные агрегаты. К ним относятся режущие станки (пресс-ножницы) и узкоспециальные (угловысечные станки, прессы и штампы). Пресс-ножницы применяются для рубки листов и полос металла, фасонного и сортового проката. Они хорошо справляются с профильным металлом, например, швеллер, двутавровый прокат, квадрат. С их помощью получают ровные отверстия и различной формы пазы.

Угловысечные станки позволяют проводить угловую вырубку металлических изделий практически любой толщины. Высокой точности рубки добиваются благодаря наличию шкалы, позволяющей точно опускать инструмент в требуемое место и правильно заточенного набора зубил.

Прессы и штампы решают аналогичные задачи. В них применяют механические, гидравлические, пневматические и электрические приводы.

Рубка металла гильотиной

На металлообрабатывающих, машиностроительных фирмах, больших мастерских применяется механизированная рубка металла. Наиболее распространённой считается рубка с использованием самых разных гильотин. Механизация рубки дает возможность увеличить качество рубленого края, выполнять вырубку очень толстого металла, расширить быстрота получения готовой заготовки.

Гильотины используются для рубки листового металла разной толщины. Техника рубки очень проста. Гильотина имеет специализированный нож, который под давлением опускается на металлический лист, разрубая его по нанесённой разметке. Для создания необходимого усилия используют механическую, гидравлическую или электромеханическую системы. В данном случае полоса из металла стальная подвергается действию ножа, который реализует вертикальный способ рубки. В данном случае специализированное устройство — рольганг — подаёт стальную заготовку на заданную длину. Фиксирующее устройство выполняет захват и удержание заготовки в необходимом положении. На место рубки под давлением опускается нож, который выполняет данную операцию ровно по линии разметки.

Создание нужного кратковременного давления на металлический лист дает возможность сделать точную рубку по выполненной отметке и обеспечить большое качество результата. Гильотинная резка имеет следующие преимущества:

- получить ровный край на срезе;

- отсутствуют зазубрины и заусенцы;

- не происходит серповидных откосов в течении всей длины кромки;

- не бывает неравномерных скосов.

Помимо технических положительных качеств, использование гильотины дает возможность уменьшить отпускная цена каждой детали и увеличить продуктивность труда на данной процедуре.

Очень важным считается обстоятельство, что при подобной резке удаётся увеличить безопасность проведения операции.

По этому можно подобрать марку металла, требуемый угол среза, параметры проводимой операции (мощность, скорость, периодичность).

Общая терминология

На бытовом уровне некоторые слова многие люди используют в неправильном значении. Процесс рубки металла часто ошибочно называют резкой или пробивкой, что приводит к появлению терминологической путаницы. Резка, рубка и пробивка — это три способа обработки, которые отличаются по массе параметров. Основные отличия этих процессов:

- Резка. При таком способе обработки происходит отделение одной части металлической детали или листа от другой части. Для резки чаще всего применяют ножи, ножницы или автоматические пилы.

- Рубка (также встречается устаревшее название «вырубка»). Ряд схожих слесарных операций, при которых в детали либо создается выемка или канавка, либо происходит раскройка металла (с удалением верхней части или без такого удаления), либо происходит отделение одной части объекта от других.

- Пробивка. При таком способе обработки в толщине металлического листа создается одно или несколько отверстий. Для пробивки обычно используются электрические дрели или схожее оборудование.