Введение

Одно из самых опасных разрушающих явлений для стального трубопровода является – коррозия, в некоторых зонах она может достигать 2-4 мм/год. В связи с этим строительство магистрального трубопровода обязательным образом включает в себя мероприятия по защите сооружения от коррозии, а именно – его изоляции. Изоляция трубопровода бывает пассивная (нанесение изоляционного покрытия на заводе или на трассе) и активная (электрохимическая защита). Причем пассивная изоляция действует с начала эксплуатации трубопровода, а активная включается через некоторое время в зависимости от агрессивности почвы.

В данной работе подробно рассмотрен один из способов электрохимической защиты трубопровода от почвенной коррозии, — протекторная защита.

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

Метод протекторной защиты трубопроводов от коррозии пользуется популярностью в организациях, осуществляющих монтаж и эксплуатирующих трубопроводный вид транспорта.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Система защиты осуществляется на основании специфики самих протекторов, а также сред, в условиях которых они будут использоваться.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Почвенная коррозия

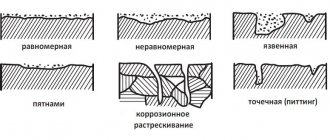

Под коррозией металлических трубопроводов понимается самопроизвольное разрушение их под действием различных факторов химического или электрохимического характера, определяемых окружающей трубопровод средой.

Химическая коррозия – самопроизвольное окисление металла под воздействием окружающей среды токонепроводящей среды. При этом продукты коррозии образуются непосредственно на участке поверхности металла, подвергающегося разрушению.

Электрохимическая коррозия – коррозия металлов в электолитах, сопровождающаяся образованием электрического тока. При этом взаимодействие металла с окружающей средой разделяется на анодный и катодный процессы, протекающие на различных участках поверхности раздела металла и электролита.

Почвенная коррозия относится к электрохимической коррозии, однако ей присущи особенности:

1) связь влаги с окружающей средой:

— физико-механическая связь (свободная вода в порах грунта);

— физико-химическая связь (влага адсорбированная на поверхности грунта или металла);

— химическая (гидратированная) влага, входящая в химическое соединение Fe∙nH2;

2) неоднородность структуры и состава грунта, как в микро-, так и в макромасштабах;

3) почти полное отсутствие перемешивания твердой фазы грунта (замедление процесса коррозии во времени);

4) неодинаковый доступ кислорода воздуха к поверхности металла.

Основные причины возникновения коррозионных элементов на трубопроводе

Условия возникновения коррозии являются:

— наличие разнородности грунтовых участков, имеющих различные потенциалы;

— наличие разнородных грунтовых участков;

— наличие средств проводящих электрический ток.

Причины возникновения коррозионных элементов на трубопроводе:

1) микронеоднородность состава металла (присутствие механических примесей в металле труб).

2) Наличие окалины на поверхности металла (микронеоднородность состояния поверхности металла).

3) Наличие продольных и поперечных сварных швов, являющихся наиболее опасными участками в трубопроводах.

4) Различные напряженные состояния поверхности металла (растянутые участки имеют менее отрицательный потенциал).

5) Различная глубина заложения трубопровода.

6) Чередование грунтов с различными физико-химическими свойствами.

7) Температура. С увеличением температуры происходит увеличение протекания анодных процессов, т.е. увеличивается скорость коррозии.

Методы защиты трубопроводных магистралей

Коррозия трубопроводов возникает в процессе их эксплуатации. Образование ржавчины происходит на трубах внутри и снаружи. C внутренней стороны появляются отложения, и причина этому — химические реакции состава транспортируемой жидкости с металлом. На состояние поверхности оказывает влияние и высокий показатель влажности грунта.

Если своевременно не обеспечить защиту, то возможно возникновение ряда последствий. Что важно:

- плановые осмотры рекомендуется проводить с небольшими временными промежутками.

- проведение ремонтных работ осуществлять периодически, независимо от наличия коррозии.

- приостановление функционирования трубопроводного транспорта неминуемо, так как необходимо производить осмотры и выполнять планово-предупредительные и иные текущие ремонты.

Важно! Для обеспечения полной защиты необходимо учитывать способ монтажа, контактирование с агрессивными средами, а также тип трубопровода.

Условия применения и принцип действия протекторной защиты магистральных трубопроводов от коррозии

Протекторные установки предназначены:

— для защиты от почвенной коррозии участков большой протяженности, удаленных от источников электроснабжения, где нецелесообразно применение катодной защиты внешним током;

— на участках, защищенных СКЗ, — в местах неполной защиты, для обеспечения необходимого защитного потенциала;

— для защиты от почвенной коррозии патронок (кожухов) на переходах через железные и автомобильные дороги;

— на участках блуждающих токов – в качестве земляных микродренажей.

Протекторы также устанавливают на изолирующих фланцах для снятия анодных зон, на электрических перемычках при совместной защите подземных сооружений для устранения электрохимического взаимодействия между ними, для защиты металлических подземных емкостей и др.

Средний срок службы протектора – 5-10 лет.

Таким образом, положительные стороны данного способа ЭХЗ:

— эффективность;

— простота устройства;

— удобность эксплуатации;

— автономность.

Отрицательные стороны – снижение эффективности при значительном удельном сопротивлении грунта, окружающего протектор, и использование дефицитных материалов.

Рис.1. Принципиальная схема протекторной установки:

1 – трубопровод; 2 – точка дренажа; 3 – изолированный соединительный провод;

4 – протектор; А – анод; К – катод.

Протекторная защита трубопроводов основана на принципе работы гальванических пар. При защите подземных металлических объектов с помощью протекторных установок к трубопроводу подключают протектор (анодный электрод), имеющий более низкий электрохимический потенциал, чем потенциал металла трубы. Создаются условия, при которых трубопровод выступает в качестве катода, а электрод (протектор) в качестве анода, в результате добиваются прекращения коррозионного разрушения трубопровода за счет интенсивного разрушения протектора.

При устройстве протекторной защиты к стальному трубопроводу подключают металлический протектор. В результате этого образуется гальванический элемент «труба-протектор», в котором трубопровод является катодом, протектор – анодом, а почва – электролитом.

Таким образом, протекторная защита имеет те же основы, что и катодная защита. Разница заключается в том, что необходимый для защиты ток создается крупным гальваническим элементом, поэтому протекторную защиту иначе называют защитой гальваническими анодами. При этом положительный полюс находится на защищаемой поверхности, а отрицательный – на разрушаемом аноде, то есть в порядке, обратном порядку при катодной защите с наложенным током от внешнего источника.

Принцип катодной защиты

а) с помощью гальванических жертвенных анодов.

б) с помощью поляризации от источника постоянного тока.

1 — заложенный в грунт трубопровод, 2 — гальванический жертвенный анод,

3 — источник постоянного тока, 4 — малорастворимый анод

В основу гальванического метода положен тот факт, что различные металлы в электролите имеют различные электродные потенциалы. Если образовать гальванопару из двух металлов и поместить их в электролит, то металл с более отрицательным потенциалом станет анодом и будет разрушаться, защищая, тем самым, металл с менее отрицательным потенциалом (рис. 1.4а).

На практике в качестве жертвенных гальванических анодов используются протекторы из магниевых, алюминиевых и цинковых сплавов. Применение катодной защиты с помощью протекторов эффективно только в низкоомных грунтах (до 50 Ом.м). В высокоомных грунтах такой метод необходимой защищенности не обеспечивает. Катодная защита внешними источниками тока более сложная и трудоемкая, но она мало зависит от удельного сопротивления грунта и имеет неограниченный энергетический ресурс (рис. 1.4б). В качестве источников постоянного тока, как правило, используются преобразователи различной конструкции, питающиеся от сети переменного тока. Преобразователи позволяют регулировать защитный ток в широких пределах, обеспечивая защиту трубопровода в любых условиях. В качестве источников питания установок катодной защиты используются воздушные линии 0.4; 6; 10 кВ, а также автономные источники: дизельгенераторы, термогенераторы, газогенераторы и другие. Принцип работы и схема катодной защиты показана на рис.1.4в

Принцип работы и схема катодной защиты

1-защищаемый трубопровод, 2-соединительные провода, 3-источник постоянного тока, 4-анодное заземление, 5-места повреждений изолирующего покрытия

Защитный ток, накладываемый на трубопровод от преобразователя и создающий разность потенциалов “ труба-земля ”, распределяется неравномерно по длине трубопровода. Поэтому максимальное по абсолютной величине значение этой разности находится в точке подключения источника тока (точке дренажа). По мере удаления от этой точки разность потенциалов “ труба-земля ” уменьшается. Чрезмерное завышение разности потенциалов отрицательно влияет на адгезию покрытия и может вызвать наводороживание металла трубы, что может стать причиной водородного растрескивания. Снижение разности потенциалов не обеспечивает защиту от коррозии и, в определенном диапазоне, может способствовать коррозионному растрескиванию под напряжением. Основным способом борьбы с водородным растрескиванием является контроль за величиной поляризационных потенциалов, особенно в точках дренажа, и ее поддержание на заданном уровне. Коррозионное растрескивание под механическим напряжением наблюдается в узком диапазоне потенциала трубопровода, от минус 0.75 В до минус 0.83 В, и проявляется только при одновременном воздействии высокой температуры и давления, а также зависит от состояния поверхности металла, состава грунтового электролита и состояния изоляции.

2.1. Металлы и сплавы, применяемые для изготовления протекторов

Требования, предъявляемые к материалу протектора:

— материал протектора должен иметь более отрицательный потенциал, чем потенциал трубопровода;

— на поверхности протектора не должны образовываться плотные окисные пленки (материал протектора должен иметь малую анодную поляризуемость);

— материал протектора должен иметь высокий КПД, т.к. происходит самокоррозия протектора;

— материал протектора должен иметь высокую удельную токоотдачу, то есть g → max [А∙час/кг];

— количество электроэнергии с единицы веса (токоотдача) должна быть максимальной при минимальной стоимости.

В качестве материалов протекторов используют алюминий, цинк и магний, а так же сплавы на их основе.

Таблица 1

Физико-химические свойства металлов,

используемых в качестве протекторов

| Показатели | Магний | Цинк | алюминий |

| Относительная молекулярная масса | 24,32 | 65,38 | 26,97 |

| Валентность | 2 | 2 | 3 |

| Электрохимический эквивалент, кг/(А∙год) | 3,97 | 10,7 | 2,94 |

| Токоотдача, (А∙час)/кг | 2200 | 820 | 2980 |

| Равновесный электродный потенциал по нормальному водородному электроду, В | -2,34 | -0,76 | -1,67 |

2.2. Заполнители

Повышение эффективности действия протекторной установки достигается погружением его в специальную смесь солей, называемую активатором (он же – заполнитель). Непосредственная установка протектора в грунт менее эффективна, чем в активатор.

Назначение активатора следующее:

— снижение собственной коррозии;

— уменьшение анодной поляризуемости;

— снижение сопротивления растеканию тока с протектора;

— устранение причин, способствующих образованию плотных слоев продуктов коррозии на поверхности протектора.

При использовании активатора обеспечивается стабильный во времени ток в цепи «труба-протектор» и более высокое значение КПД (срока службы протектора).

Активатор готовится путем смешения сухих солей и глины с водой до вязкой консистенции по рецептам.

На один протектор необходимо готовить 65-70 кг активатора.

Таблица 2

Заполнители и электродные потенциалы протекторов

из различных материалов

| Материал протектора | Состав заполнителя | Электродный потенциал,В | |

| Ингредиенты | % | ||

| Магний | MgSO4 CaSO4 Глина | 25 25 50 | -1,7 |

| Алюминий | Ca(OH)2 NaCl Глина | 25 25 50 | -1,47 |

| цинк | Na2SO4 CaSO4 Глина | 25 25 50 | -1,2 |

Электрохимическая защита нефтепроводов от коррозии

При контакте металла с грунтами, относящимися к электролитическим средам, происходит коррозионный процесс сопровождаемый образованием электрического тока и устанавливается определенный электродный потенциал. Величину электродного потенциала нефтепровода можно определить по разности потенциалов между двумя электродами: нефтепроводом и неполяризующимся медносульфатным элементом. Таким образом, значение потенциала нефтепровода представляет собой разность его электродного потенциала и потенциала электрода сравнения по отношению к грунту. На поверхности нефтепровода протекают электродные процессы определенного направления и стационарные по характеру изменения во времени.

Стационарный потенциал принято называть естественным потенциалом, подразумевая при этом отсутствие на нефтепроводе блуждающих и других наведенных токов.

Взаимодействие корродирующего металла с электролитом разделяется на два процесса анодный и катодный, которые проходят одновременно на различных участках поверхности раздела металла и электролита.

При защите от коррозии используют территориальное разделение анодного и катодного процессов. К нефтепроводу подключают источник тока с дополнительным электродом-заземлителем, с помощью которого накладывают на нефтепровод внешний постоянный ток. В этом случае анодный процесс происходит на дополнительном электроде-заземлителе.

Катодная поляризация подземных нефтепроводов осуществляется с помощью наложения электрического поля от внешнего источника постоянного тока. Отрицательный полюс источника постоянного тока подключается к защищаемой конструкции, при этом трубопровод является катодом по отношению к грунту. Искусственно созданный анод-заземлитель — к положительному полюсу.

Принципиальная схема катодной защиты показана на рис. 1. При катодной защите отрицательный полюс источника тока 2 подключен к нетфепроводу 1, а положительный — к искусственно созданному аноду-заземлителю 3. При включении источника тока от его полюса через анодное заземление поступает в грунт и через поврежденные участки изоляции 6 на трубу. Далее через точку дренажа 4 по соединительному проводу 5 ток возвращается снова к минусу источника питания. При этом на оголенных участках нефтепровода начинается процесс катодной поляризации.

Рис. 1. Принципиальная схема катодной защиты нефтепровода нефтепровод; 2 — внешний источник постоянного тока; 3 — анодное заземление; 4 — точка дренажа; 5 — дренажный кабель; 6 — контакт катодного вывода; 7 — катодный вывод; 8 — повреждения изоляции нефтепровода

Поскольку напряжение внешнего тока, приложенного между электодом-заземлителем и нефтепроводом, значительно превышает разность потенциалов между электродами коррозионных макропар нефтепровода, стационарный потенциал анодного заземления не играет определяющей роли.

С включением электрохимической защиты (j0a доп) нарушается распределение токов коррозионных макропар, сближаются значения разности потенциалов труба — земля катодных участков (j0к) с разностью потенциалов анодных участков (j0а) обеспечиваются условия для поляризации.

Рис. 2. Коррозионная диаграмма для случая полной поляризации (а) и неполной поляризации (б)

Катодная защита регулируется путем поддержания необходимого защитного потенциала. Если наложением внешнего тока нефтепровод заполяризован до равновесного потенциала (j0к=j0а) растворения металла (рис. 2 а), то анодный ток прекращается и коррозия приостанавливается. Дальнейшее повышение защитного тока нецелесообразно. При более положительных значениях потенциала наступает явление неполной защиты (рис. 2 б). Оно может возникнуть при катодной защите нефтепровода, находящегося в зоне сильного влияния блуждающих токов или при использовании протекторов, не имеющих достаточно отрицательного электродного потенциала (цинковые, протекторы).

Критериями защиты металла от коррозии являются защитная плотность тока и защитный потенциал.

Катодная поляризация неизолированной металлической конструкции до величины защитного потенциала требует значительных токов. Наиболее вероятные величины плотностей токов, необходимых для поляризации стали в различных средах до минимального защитного потенциала (-0,85 В) по отношению к медно-сульфатному электроду сравнения приведены в табл. 1.

Таблица 1

Плотность тока, необходимая для катодной защиты неизолированной стальной поверхности в различных средах

| Среда | Плотность тока, необходимая для катодной защиты, мА/м2 |

| Стерильная нейтральная почва | 4,3…16,1 |

| Хорошо аэрируемая нейтральная почва | 21,5…32,3 |

| Сухая, хорошо аэрируемая почва | 5,4…16,1 |

| Влажная почва | 16,9…64,6 |

| Высококислая | 53,8…161,4 |

| Почва, поддерживающая активность сульфатновосстанавливающих бактерий | 451,9 |

Обычно катодная защита используется совместно с изоляционными покрытиями, нанесенными на наружную поверхность нефтепровода. Поверхностное покрытие уменьшает необходимый ток на несколько порядков. Так, для катодной защиты стали с хорошим покрытием в почве требуется всего 0,01 … 0,2 мА/м2.

Защитная плотность тока для изолированных магистральных нефтепроводов не может стать надежным критерием защиты вследствие неизвестного распределения поврежденной изоляции нефтепровода, определяющую фактическую площадь контакта металла с грунтом. Даже для неизолированной трубы (патрон на подземном переходе через железные и шоссейные дороги) защитная плотность тока, определяется по геометрическим размерам сооружения, является фиктивной, т.к. остается неизвестной доля поверхности патрона, покрытая постоянно присутствующими пассивными защитными слоями (окалиной и др.) и не участвующая в процессе деполяризации. Поэтому защитная плотность тока как критерий защиты применяется при некоторых лабораторных исследованиях, выполняемых на образцах металла.

В качестве критерия ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» принят защитный потенциал (табл. 2).

Таблица 2

Минимальные защитные потенциалы

| Условия прокладки и эксплуатации трубопровода | Минимальный защитный потенциал относительно насыщенного медно-сульфатного электрода сравнения, В | |

| Поляризационный | С омической составляющей | |

| Грунты с предельным электрическим сопротивлением не менее 10 Ом×м или содержанием водорастворимых солей не более 1 г на 1 кг грунта или при температуре транспортируемого продукта не более 293 К (20°С) | -0,85 | -0,90 |

| Грунты с предельным электрическим сопротивлением менее 10 Ом×м или содержанием водорастворимых солей более 1 г на 1 кг грунта, или опасном влиянии блуждающих токов промышленной частоты (50 Гц) и постоянных токов, или при возможной микробиологической коррозии, или при температуре транспортируемого продукта более 293 К (20°С) | -0,95 | -1,05 |

Примечания:

1. Для трубопроводов, температура транспортируемого продукта которых не более 278К (5°С), минимальный поляризационный защитный потенциал равен минус 0,80В относительно насыщенного медно-сульфатного электрода сравнения.

2. Минимальный защитный потенциал с омической составляющей при температуре транспортируемого продукта от 323К (50°С) до 343К (70°С) — минус 1,10В; от 343К (70°С) до 373К (100°С) — минус 1,15В.

3. Для грунтов с высоким удельным сопротивлением (более 100 Ом×м) значения минимального потенциала с омической составляющей должны быть определены экспериментально или расчетным путем в соответствии с НД.

Смещение разности потенциалов труба-земля в отрицательную сторону относительно минимально защитного с точки зрения защиты бесполезно и вызывает повышение расхода тока. Однако такое смещение разности потенциалов необходимо в местах подключений станций катодной защиты (СКЗ) к нефтепроводу, чтобы обеспечить минимальную защитную разность потенциалов на участках нефтепровода, удаленных от СКЗ. Как только разность потенциалов труба-земля достигнет величин, отрицательнее -1,10 В, на нефтепроводе (катоде) катодный процесс будет протекать с интенсивным выделением водорода, что может нарушить прилипаемость изоляции нефтепровода. Поэтому для изолированных нефтепроводов максимально допустимая разность потенциалов принята равной -1,10В (табл.3).

Таблица 3

Максимальные защитные потенциалы

| Условия прокладки и эксплуатации трубопровода | Максимальный защитный потенциал относительно насыщенного медно-сульфатного электрода сравнения, В | |

| Поляризационный | С омической составляющей | |

| При прокладке трубопровода с температурой транспортируемого продукта выше 333К (60°С) в грунтах с удельным электрическим сопротивлением менее 10 Ом×м или при подводной прокладке трубопровода с температурой транспортируемого продукта выше 333К (60°С) | -1,10 | -1,50 |

| При других условиях прокладки трубопроводов: | ||

| с битумной изоляцией | -1,15 | -2,50 |

| с полимерной изоляцией | -1,15 | -3,50 |

Примечания:

1. Для трубопроводов из упрочненных сталей с пределом прочности 0,6 МПа (6 кг/см2) и более не допускается поляризационные потенциалы более отрицательные, чем минус 1,10В.

2. В грунтах с высоким удельным сопротивлением (более 100 Ом×м) допускаются более отрицательные потенциалы с омической составляющей, установленные экспериментально или расчетным путем в соответствии с НД.

Наблюдениями установлено, что в определенных условиях изолирующее покрытие сохраняет прилипаемость к трубе и при более отрицательных разностях потенциалов. Это относится, прежде всего, к участкам, уложенным в хорошо аэрируемых грунтах с добросовестно выполненным покрытием. На участках нефтепровода, где при строительстве изоляция выполнена небрежно со слабой прилипаемостью, наблюдается отрыв ее от трубы в условиях перезащиты.

Проведены исследования почвенных условий, в которых эксплуатируются трубопроводы, в частности, влияние влажности грунтов и давления их на покрытие. Изучено поведение таких новых видов изоляционных материалов, как полимерные материалы и стеклоэмали в условиях катодной поляризации. Экспериментальными исследованиями установлена принципиальная возможность применения на подземных стальных трубопроводах катодной защиты с повышенным против нормы защитным потенциалом в тех случаях, когда трубопровод не находится в постоянном контакте с грунтовыми водами. Положительные результаты получены при повышении защитного потенциала в точке дренажа катодных станций при битумной изоляции до -2,5 В, при полимерной пленочной и силикатных эмалях — до -3,5 В. Такое повышение защитного потенциала обеспечивает увеличение экономической эффективности катодной защиты магистральных трубопроводов за счет сокращения числа катодных станций в 3 — 4 раза.

Для неизолированных стальных труб, не имеющих сближений и пересечений с другими металлическими сооружениями, смещение разности потенциалов в отрицательную сторону не ограничивается.

Потенциал подземного трубопровода со временем становится более отрицательным или более положительным. Это зависит от конкретных условий. На магистральном нефтепроводе непрерывно развиваются два процесса:

1. Разрушение изолирующего покрытия и включение в коррозионный процесс все новых, электрохимически активных участников стального нефтепровода. При этом стационарный потенциал смещается в отрицательную сторону. В том же направлении действует увеличение влажности и естественное уплотнение грунта в траншее.

2. Образование продуктов коррозии и их отложения на металлической поверхности снижают электрохимическую активность ее и смещают стационарный потенциал в положительную сторону. Этому способствует также высыхание грунта и дренирование грунтовых вод с трассы нефтепровода.

В зависимость от того, какой из этих процессов является доминирующим в условиях данного нефтепровода, и будет определяться характер сдвига потенциала.

При контакте металла с грунтами, относящимися к электролитическим средам, происходит коррозионный процесс сопровождаемый образованием электрического тока и устанавливается определенный электродный потенциал. Величину электродного потенциала нефтепровода можно определить по разности потенциалов между двумя электродами: нефтепроводом и неполяризующимся медносульфатным элементом. Таким образом, значение потенциала нефтепровода представляет собой разность его электродного потенциала и потенциала электрода сравнения по отношению к грунту. На поверхности нефтепровода протекают электродные процессы определенного направления и стационарные по характеру изменения во времени.

Стационарный потенциал принято называть естественным потенциалом, подразумевая при этом отсутствие на нефтепроводе блуждающих и других наведенных токов.

Взаимодействие корродирующего металла с электролитом разделяется на два процесса анодный и катодный, которые проходят одновременно на различных участках поверхности раздела металла и электролита.

При защите от коррозии используют территориальное разделение анодного и катодного процессов. К нефтепроводу подключают источник тока с дополнительным электродом-заземлителем, с помощью которого накладывают на нефтепровод внешний постоянный ток. В этом случае анодный процесс происходит на дополнительном электроде-заземлителе.

Катодная поляризация подземных нефтепроводов осуществляется с помощью наложения электрического поля от внешнего источника постоянного тока. Отрицательный полюс источника постоянного тока подключается к защищаемой конструкции, при этом трубопровод является катодом по отношению к грунту. Искусственно созданный анод-заземлитель — к положительному полюсу.

Принципиальная схема катодной защиты показана на рис. 1. При катодной защите отрицательный полюс источника тока 2 подключен к нетфепроводу 1, а положительный — к искусственно созданному аноду-заземлителю 3. При включении источника тока от его полюса через анодное заземление поступает в грунт и через поврежденные участки изоляции 6 на трубу. Далее через точку дренажа 4 по соединительному проводу 5 ток возвращается снова к минусу источника питания. При этом на оголенных участках нефтепровода начинается процесс катодной поляризации.

Рис. 1. Принципиальная схема катодной защиты нефтепровода нефтепровод; 2 — внешний источник постоянного тока; 3 — анодное заземление; 4 — точка дренажа; 5 — дренажный кабель; 6 — контакт катодного вывода; 7 — катодный вывод; 8 — повреждения изоляции нефтепровода

Поскольку напряжение внешнего тока, приложенного между электодом-заземлителем и нефтепроводом, значительно превышает разность потенциалов между электродами коррозионных макропар нефтепровода, стационарный потенциал анодного заземления не играет определяющей роли.

С включением электрохимической защиты (j0a доп) нарушается распределение токов коррозионных макропар, сближаются значения разности потенциалов труба — земля катодных участков (j0к) с разностью потенциалов анодных участков (j0а) обеспечиваются условия для поляризации.

Рис. 2. Коррозионная диаграмма для случая полной поляризации (а) и неполной поляризации (б)

Катодная защита регулируется путем поддержания необходимого защитного потенциала. Если наложением внешнего тока нефтепровод заполяризован до равновесного потенциала (j0к=j0а) растворения металла (рис. 2 а), то анодный ток прекращается и коррозия приостанавливается. Дальнейшее повышение защитного тока нецелесообразно. При более положительных значениях потенциала наступает явление неполной защиты (рис. 2 б). Оно может возникнуть при катодной защите нефтепровода, находящегося в зоне сильного влияния блуждающих токов или при использовании протекторов, не имеющих достаточно отрицательного электродного потенциала (цинковые, протекторы).

Критериями защиты металла от коррозии являются защитная плотность тока и защитный потенциал.

Катодная поляризация неизолированной металлической конструкции до величины защитного потенциала требует значительных токов. Наиболее вероятные величины плотностей токов, необходимых для поляризации стали в различных средах до минимального защитного потенциала (-0,85 В) по отношению к медно-сульфатному электроду сравнения приведены в табл. 1.

Таблица 1

Плотность тока, необходимая для катодной защиты неизолированной стальной поверхности в различных средах

| Среда | Плотность тока, необходимая для катодной защиты, мА/м2 |

| Стерильная нейтральная почва | 4,3…16,1 |

| Хорошо аэрируемая нейтральная почва | 21,5…32,3 |

| Сухая, хорошо аэрируемая почва | 5,4…16,1 |

| Влажная почва | 16,9…64,6 |

| Высококислая | 53,8…161,4 |

| Почва, поддерживающая активность сульфатновосстанавливающих бактерий | 451,9 |

Обычно катодная защита используется совместно с изоляционными покрытиями, нанесенными на наружную поверхность нефтепровода. Поверхностное покрытие уменьшает необходимый ток на несколько порядков. Так, для катодной защиты стали с хорошим покрытием в почве требуется всего 0,01 … 0,2 мА/м2.

Защитная плотность тока для изолированных магистральных нефтепроводов не может стать надежным критерием защиты вследствие неизвестного распределения поврежденной изоляции нефтепровода, определяющую фактическую площадь контакта металла с грунтом. Даже для неизолированной трубы (патрон на подземном переходе через железные и шоссейные дороги) защитная плотность тока, определяется по геометрическим размерам сооружения, является фиктивной, т.к. остается неизвестной доля поверхности патрона, покрытая постоянно присутствующими пассивными защитными слоями (окалиной и др.) и не участвующая в процессе деполяризации. Поэтому защитная плотность тока как критерий защиты применяется при некоторых лабораторных исследованиях, выполняемых на образцах металла.

В качестве критерия ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии» принят защитный потенциал (табл. 2).

Таблица 2

Минимальные защитные потенциалы

| Условия прокладки и эксплуатации трубопровода | Минимальный защитный потенциал относительно насыщенного медно-сульфатного электрода сравнения, В | |

| Поляризационный | С омической составляющей | |

| Грунты с предельным электрическим сопротивлением не менее 10 Ом×м или содержанием водорастворимых солей не более 1 г на 1 кг грунта или при температуре транспортируемого продукта не более 293 К (20°С) | -0,85 | -0,90 |

| Грунты с предельным электрическим сопротивлением менее 10 Ом×м или содержанием водорастворимых солей более 1 г на 1 кг грунта, или опасном влиянии блуждающих токов промышленной частоты (50 Гц) и постоянных токов, или при возможной микробиологической коррозии, или при температуре транспортируемого продукта более 293 К (20°С) | -0,95 | -1,05 |

Примечания:

1. Для трубопроводов, температура транспортируемого продукта которых не более 278К (5°С), минимальный поляризационный защитный потенциал равен минус 0,80В относительно насыщенного медно-сульфатного электрода сравнения.

2. Минимальный защитный потенциал с омической составляющей при температуре транспортируемого продукта от 323К (50°С) до 343К (70°С) — минус 1,10В; от 343К (70°С) до 373К (100°С) — минус 1,15В.

3. Для грунтов с высоким удельным сопротивлением (более 100 Ом×м) значения минимального потенциала с омической составляющей должны быть определены экспериментально или расчетным путем в соответствии с НД.

Смещение разности потенциалов труба-земля в отрицательную сторону относительно минимально защитного с точки зрения защиты бесполезно и вызывает повышение расхода тока. Однако такое смещение разности потенциалов необходимо в местах подключений станций катодной защиты (СКЗ) к нефтепроводу, чтобы обеспечить минимальную защитную разность потенциалов на участках нефтепровода, удаленных от СКЗ. Как только разность потенциалов труба-земля достигнет величин, отрицательнее -1,10 В, на нефтепроводе (катоде) катодный процесс будет протекать с интенсивным выделением водорода, что может нарушить прилипаемость изоляции нефтепровода. Поэтому для изолированных нефтепроводов максимально допустимая разность потенциалов принята равной -1,10В (табл.3).

Таблица 3

Максимальные защитные потенциалы

| Условия прокладки и эксплуатации трубопровода | Максимальный защитный потенциал относительно насыщенного медно-сульфатного электрода сравнения, В | |

| Поляризационный | С омической составляющей | |

| При прокладке трубопровода с температурой транспортируемого продукта выше 333К (60°С) в грунтах с удельным электрическим сопротивлением менее 10 Ом×м или при подводной прокладке трубопровода с температурой транспортируемого продукта выше 333К (60°С) | -1,10 | -1,50 |

| При других условиях прокладки трубопроводов: | ||

| с битумной изоляцией | -1,15 | -2,50 |

| с полимерной изоляцией | -1,15 | -3,50 |

Примечания:

1. Для трубопроводов из упрочненных сталей с пределом прочности 0,6 МПа (6 кг/см2) и более не допускается поляризационные потенциалы более отрицательные, чем минус 1,10В.

2. В грунтах с высоким удельным сопротивлением (более 100 Ом×м) допускаются более отрицательные потенциалы с омической составляющей, установленные экспериментально или расчетным путем в соответствии с НД.

Наблюдениями установлено, что в определенных условиях изолирующее покрытие сохраняет прилипаемость к трубе и при более отрицательных разностях потенциалов. Это относится, прежде всего, к участкам, уложенным в хорошо аэрируемых грунтах с добросовестно выполненным покрытием. На участках нефтепровода, где при строительстве изоляция выполнена небрежно со слабой прилипаемостью, наблюдается отрыв ее от трубы в условиях перезащиты.

Проведены исследования почвенных условий, в которых эксплуатируются трубопроводы, в частности, влияние влажности грунтов и давления их на покрытие. Изучено поведение таких новых видов изоляционных материалов, как полимерные материалы и стеклоэмали в условиях катодной поляризации. Экспериментальными исследованиями установлена принципиальная возможность применения на подземных стальных трубопроводах катодной защиты с повышенным против нормы защитным потенциалом в тех случаях, когда трубопровод не находится в постоянном контакте с грунтовыми водами. Положительные результаты получены при повышении защитного потенциала в точке дренажа катодных станций при битумной изоляции до -2,5 В, при полимерной пленочной и силикатных эмалях — до -3,5 В. Такое повышение защитного потенциала обеспечивает увеличение экономической эффективности катодной защиты магистральных трубопроводов за счет сокращения числа катодных станций в 3 — 4 раза.

Для неизолированных стальных труб, не имеющих сближений и пересечений с другими металлическими сооружениями, смещение разности потенциалов в отрицательную сторону не ограничивается.

Потенциал подземного трубопровода со временем становится более отрицательным или более положительным. Это зависит от конкретных условий. На магистральном нефтепроводе непрерывно развиваются два процесса:

1. Разрушение изолирующего покрытия и включение в коррозионный процесс все новых, электрохимически активных участников стального нефтепровода. При этом стационарный потенциал смещается в отрицательную сторону. В том же направлении действует увеличение влажности и естественное уплотнение грунта в траншее.

2. Образование продуктов коррозии и их отложения на металлической поверхности снижают электрохимическую активность ее и смещают стационарный потенциал в положительную сторону. Этому способствует также высыхание грунта и дренирование грунтовых вод с трассы нефтепровода.

В зависимость от того, какой из этих процессов является доминирующим в условиях данного нефтепровода, и будет определяться характер сдвига потенциала.