30.04.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Как работает лазерная резка

- Виды лазерной резки

- Плюсы и минусы лазерной резки металла

- Нюансы использования лазерной резки для некоторых металлов

- Параметры качества лазерной резки

- Как можно улучшить качество лазерной резки

Понимание того, как работает лазерная резка, необходимо для проведения работ этим способом или их оценки. Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Помимо вышеперечисленного, лазерная резка некоторых металлов имеет свои особенности, так же для проведения этих работ нужны определенные знания по настройке оборудования. Только все это вместе поможет получить качественные изделия.

Как работает лазерная резка

Само название «лазерная резка» раскрывает нам суть процесса, который заключается в резке металла лазерным лучом, испускаемым специальной установкой. Луч лазера имеет ряд свойств, позволяющих его сфокусировать на обрабатываемой поверхности, при этом пучок будет нести энергетический заряд высокой плотности. Под его воздействием практически любой материал активно сгорает, плавится, испаряется и пр. – в общем, разрушается.

Энергия луча с плотностью 108 Ватт на 1 см2, создаваемого станком для лазерной резки, концентрируется на поверхности металла. Для понимания сути процесса и, в частности, того, как получается данный эффект, надо узнать обо всех свойствах лазерного луча.

В отличие от волн света, лазерный луч имеет постоянные длину и частоту волны. Данное свойство называют монохроматичностью, а само излучение монохроматическим. Оно дает возможность, используя простые оптические линзы, легко сфокусировать луч на обрабатываемой поверхности.

Еще одним свойством лазерного луча является очень высокая его направленность, а также маленький угол расходимости. Это свойство помогает оборудованию создать фокусированный лазерный луч высокого уровня.

Следующее важное свойство лазерного луча – его когерентность. Суть его заключается в согласованности большого количества волновых процессов, происходящих в луче, а также в их резонансе по отношению друг к другу. Это позволяет значительно повысить суммарную мощность излучения.

Под влиянием луча поверхность металла очень быстро нагревается и затем плавится, оставляя ровный рез.

Благодаря ряду факторов, одним из которых является теплопроводность, зона плавления металла быстро распространяется вглубь заготовки. Лазерный луч работает, воздействуя на поверхность детали, и доводит температуру в точке резки до кипения, в этот момент металл начинает испаряться.

Существует два вида лазерной резки металла:

- Плавление.

- Испарение.

Испарение металла предполагает работу оборудования большой мощности, вследствие чего возникают большие затраты энергоресурсов. Это далеко не всегда экономически целесообразно. Кроме того, этот способ не подходит для обработки толстых заготовок, что отражено в достаточно строгих требованиях к резке. Поэтому его применение ограничивается резкой тонкостенных изделий.

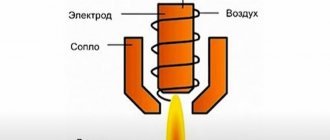

Лазерная резка способом плавления металла используется значительно чаще. В последнее время ее усовершенствовали использованием различных газов, таких как воздух, кислород, азот или инертные газы. Специальные установки вдувают их в зону проведения лазерной резки. Ознакомиться с видеозаписью данного вида работ можно набрав соответствующий запрос в Интернете.

Новшество позволило снизить затраты энергии, увеличить скорость резки и применять оборудование малой мощности для обработки более толстого материала. Однако правильнее было бы изменить название данного способа с лазерного на газолазерный.

Рассмотрим ряд преимуществ, которые позволяют применять кислород как вспомогательный газа для проведения лазерной резки:

- окисление металла активизируется и дает возможность уменьшить его отражающую способность;

- увеличивается тепловая мощность зоны обработки из-за более активного процесса горения металла в кислородной среде;

- кислород, подаваемый под давлением, способствует выдуванию из зоны обработки продуктов сгорания и небольших частиц металла, что упрощает поступление новых волн газа в зону реза.

Лазерное термораскалывание

Три предыдущих технологии главным образом используются в металлообработке. А вот термораскалывание позволяет разделять стекло. Фактически при его использовании появляется не разрез, а именно трещина — только гладкая и контролируемая.

Эта технология эксплуатирует хрупкость стекла и возможность его разрушения из‑за перепада температур. Лазерный луч резко нагревает нужную область, струя инертного газа резко ее охлаждает. Трещина пошла. При этом луч движется, направляя ее дальше.

Виды лазерной резки

Интенсивность излучения, состав газа, используемого для проведения работ и давление при обработке различных металлов должны отличаться. Поэтому были разработаны несколько разновидностей резки.

1. Лазерно-кислородная резка.

Кислород, используемый в данном виде обработки, является режущим газом. В процессе его взаимодействия с горячим металлом возникает экзотермическая реакция окисления. А образующиеся в ходе того же процесса окислы мгновенно выдуваются кислородной струей.

Особенностями проведения работ с помощью данного вида лазерной резки являются скорость работы и диаметр сфокусированного луча, которые влияют на ширину разреза. Одновременно диаметр луча меньше, чем диаметр струи кислорода (как правило от 1 до 2 мм). Рез становится уже при возрастании скорости и снижении толщины заготовки. Разрез имеет минимальную ширину чуть менее 100 мкм. Существует обратная зависимость давления кислородного потока от толщины материала – с уменьшением толщины металла увеличивается давление.

VT-metall предлагает услуги:

Давление в процессе разрезания тонкого листа достигает 3-4 атм, а при увеличении толщины до 25 мм и более она становится около 0,3 мм. Струю формирует зазор между срезом сопла. Его размер зависит от толщины обрабатываемого металла. Колебания размера зазора могут быть от 0,5 мм для листов тонкого металла до 3 мм для металла толщиной 2,5–3 см. Максимальная толщина стального листа, разрезаемого лазером с мощностью 6 кВт, – 3 см. Скорость процесса при данной толщине – минимальная, около 0,5 м в минуту. Если скорость работы продолжает уменьшаться, то еще быстрее падает качество резки.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Для работы с листами стали большой толщины имеет смысл использовать получившую в последние годы широкое распространение технологию, при которой луч лазера греет поверхность металла до достижения им температуры +1 000 °С, после чего в ход идет струя кислорода, которая со сверхзвуковой скоростью режет металл. Применение данного метода дает возможность существенно увеличить глубину разреза, если ее сравнивать с простой лазерно-кислородной резкой.

Сверхзвуковая кислородная струя формируется большим давлением, достигающим 6–10 атм. Рез имеет ширину, равную диаметру струи кислорода. Она имеет размер ≥ 3 мм. Расстояние от среза сопла до поверхности должно быть примерно 7 мм. Скорость реза при этом уменьшается до 0,2 м в минуту. Скорость работы при использовании представленной технологии значительно снижена по сравнению с лазерно-кислородной резкой. Но толщина обрабатываемого металла достигает 10 см.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

3. Лазерная резка в инертном газе.

Если нельзя допускать окисления краев обрабатываемого металла, то прекрасно работает технология лазерной резки в инертном газе. Она подходит для таких металлов, как титан, нержавейка, сплавы алюминия. Данная технология не предусматривает использования дополнительного источника нагрева, что, к сожалению, уменьшает эффективность раскроя металла.

Скорость проведения работ в среде инертного газа, а им может быть аргон, использующийся при резке титана, или азот, применяемый в иных случаях, достаточно низкая. Давление режущего газа должно быть более 10 атм. От ширины листа обрабатываемого металла зависит диаметр сопла. А он, соответственно, оказывает влияние на количество используемого газа, увеличивая его. Что сказывается на увеличении стоимости резки.

4. Лазерное термораскалывание стекла.

Данная технология хорошо работает для резки хрупких и ломких материалов, таких как стекло. Луч лазера нагревает материал неравномерно, а затем струя инертного газа работает на его охлаждение. В итоге образуется трещина. Направлением ее продвижения можно управлять, перемещая источник тепла вдоль поверхности материала. Результат работ – гладкая ровная грань.

5. Сублимационная резка (испарительная лазерная).

При необходимости минимизации теплового воздействия на подложку применяют технологию сублимационной резки. Основное ее приложение – микротехнологии. Интенсивность излучения лазера для такого вида резки должна быть очень высокой. Давайте рассмотрим, как работает станок лазерной резки. Если кратко, то оборудование действует на излучении пикосекундной и наносекундной длительности импульсов, то есть очень коротких. Волна излучения имеет длину меньше 1 мкм. Для такого излучения применяют эксимерные, твердотельные лазеры, а также те, что работают на парах металлов. Коэффициент полезного действия (КПД) таких процессов минимальный.

Следовательно, лазерно-кислородная технология является наиболее распространенным и стандартным видом резки материалов. Остальные виды носят специфический характер и решают отдельные задачи.

Резка лазером в среде инертного газа

Противоположность двух предыдущих технологий.

Окисление приходится очень кстати, когда идет работа с железом и низколегированными сталями — но с цветными металлами и высоколегированными сталями оно не в тему. Из‑за присутствия кислорода при резке нержавейка, алюминий и титан формируют на кромках негодные соединения, портящие свойства материала.

При этом решение «использовать не чистый кислород, а просто воздух» не помогает, потому что кислород в атмосферном воздухе всё равно есть. И резка пойдет не так быстро, но кромки всё равно будут испорчены — хоть и не так сильно. Качественной работой это не назовешь.

Поэтому при работе с «капризными» материалами используются инертные газы. В зону резки подается струя сжатого газа, который не вступает во вредную реакцию с материалом — но при этом так же выдувает из отверстия расплав и охлаждает края разреза.

- Для большинства «капризных» материалов — например, нержавейки и сплавов алюминия — используется азот. Его называют условно‑инертным газом. «Условно» — потому что в принципе он не является инертным. Азот вполне себе вступает в реакции с другими веществами. Но не является окислителем. В данном случае этого достаточно.

- Но существуют и «особо капризные» материалы — например, титан. При резке титана даже азот будет вреден. Потому что нежелательными являются не только оксиды титана, но и его нитрид, то есть соединение с азотом. Нитрид титана бывает довольно красив — в частности, его используют в качестве позолоты для куполов и зубных протезов. Но его нежданное появление в деталях никуда не годится, потому что нитрид титана хрупок. Для резки титана используется аргон — истинно инертный газ.

А вот пример корпуса производства «Металл‑Кейс»:

Черная панель с вентиляционными отгибами

Плюсы и минусы лазерной резки металла

Использование технологии лазерной резки материалов происходит повсеместно в разных отраслях промышленного производства, таких как авиация, машиностроение, медицина и пр. Причина скрывается в ее преимуществах, таких как:

- высокоточная резка металлов;

- оборудование для лазерной резки работает над созданием криволинейных конструкций всех степеней сложности, а также объемных деталей и фасонных изделий;

- в процессе работы не происходит нагрев поверхности заготовки;

- образуется рез высокого качества;

- не происходит деформации материала в ходе работе;

- нет механического воздействия на заготовку;

- используется бесконтактный метод работы;

- технология справляется с созданием даже хрупких и сложных деталей;

- работа ведется без образования пыли;

- технология прекрасно зарекомендовала при работе с любыми металлами, в том числе имеющих высокий уровень теплопроводности, и их сплавов;

- возможно выполнение работы в автоматическом режиме;

- способ используется для резки не только металлов, но также пластика и дерева, картона, текстиля и кожи, иных материалов;

- продукция выходит качественной и не требующей дополнительной обработки;

- метод практически идеален для работы с легко деформирующимися в процессе механической работы заготовками;

- зона нагревания поверхности изделия минимальна;

- не происходит перегрева изделий во время работы;

- сроки производства очень короткие;

- оборудование чрезвычайно просто управляется.

Помимо достоинств, у технологии есть и недостатки. Ими являются высокая стоимость по сравнению с иными видами, неравномерная скорость изготовления и жесткие ограничения по размерам обрабатываемой заготовки. Лазерной резке можно подвергнуть листы с габаритами не более чем 15х30 м. Еще одним ограничением является толщина материала – заготовка не должна быть толстостенной. Также необходимо обязательно учитывать, что тип лазера сильно влияет на эффективность резки и иные параметры.

Испарительная резка лазером

Испарительная или сублимационная резка — один из пиков развития лазерной технологии. При классической лазерной резке разрезаемый материал плавится. А вот здесь, как уже понятно из названия, происходит мгновенное испарение.

Естественно, температура должна быть очень высокой. А для этого нужен очень мощный лазер, в который вкачивается очень много электроэнергии. При этом резка происходит не сплошным лучом, а короткими импульсами. Насколько короткими? Часто меньше 0,000000001 секунды (наносекунды).

При этом коэффициент полезного действия, конечно, чудовищно мал. Эту бы энергию на железо, да под кислород — и можно было бы резать и резать. Но применение сублимационной резки тоже может быть оправдано — конечно, в тонких и инновационных сферах, когда важно и материал разрезать, и материал подложки не задеть.

Посмотрите видео из нашего цеха:

Видео — радиусная гибка металла на листогибочном прессе

Нюансы использования лазерной резки для некоторых металлов

- Алюминий.

Высокая теплопроводность алюминия и плохая способность поглощать луч лазера из-за оптических и теплофизических характеристик металла определяют особенности его обработки.

Все это приводит к сложностям в раскрое металла. Аппаратура работает на компьютерном управлении и легко настраивается.

При работе с алюминием мощность луча лазера должна быть больше, чем для иных материалов.

Впрочем, на показатели мощности и скорость работ большое влияние оказывают толщина металла, а также процент алюминия, содержащийся в обрабатываемом материале.

Давайте рассмотрим, как работает лазерная резка данного металла. Она происходит на различном по режимам работы и мощности оборудовании твердотельного типа, а также на газовых устройствах.

Последние являются более мощными, могут работать импульсно или в непрерывном режиме.

А твердотельное оборудование, как правило, работает в точечном (импульсном) режиме.

Технологический процесс имеет ряд особенностей. Алюминий лучше режет лазерный луч, чем обычное оборудование для резки металла. Причина в том, что при работе лазером оборудование не касается заготовки, в отличие от иной аппаратуры.

Лазерный луч представляет собой сфокусированный пучок света, с помощью которого происходит резка. Точная фокусировка позволяет провести обработку алюминия с высокой скоростью. К месту работы подводится газ и создается его приток. Струя газа сдувает кусочки расплавленного металла с места реза, не давая им осесть, и делает поверхность ровной и гладкой.

Качественного результата можно добиться, проводя работу с меньшей скоростью. Поскольку она исключает любые деформации, как большие, так и маленькие.

Для исключения каких-либо шероховатостей на кромках реза, даже незначительных, при работе оборудования используется азот.

На аппаратура установлено программное обеспечение, которое дает возможность проводить сверхточную работу высокого качества. Кроме того, заготовку не надо закреплять перед началом работ, поскольку физический контакт между оборудованием и изделием отсутствует. Деталь лежит на поверхности без движения.

Автоматическое оборудование работает следующим образом: в компьютер вносится чертеж, выставляются требуемые параметры, далее ожидается окончание резки.

- Латунь.

Латунь – это сплав красной меди и цинка. Хрупкость и твердость сплава определяются процентным содержанием цинка в нем – чем больше этого металла, тем выше данные показатели. Однако увеличение количества цинка ведет к непригодности использования латуни в технических целях, поскольку она практически не поддается резке. Установлено, что цинка в латуни может быть не более 42 %.

Латунь имеет высокую температуру плавления, поскольку сплав двухкомпонентный, то есть состоит из цинка и меди. Температура, необходимая для плавки латуни, как правило, имеет диапазон от +880 °С до +950 °С. Помимо этого, латунь обладает значительной теплопроводностью, устойчивостью к излучению лазера и повышенной твердостью.

Настройка промышленного лазерного станка зависит от толщины обрабатываемой латунной заготовки:

- для латуни толщиной менее 5 мм используют импульсный режим;

- если заготовка имеет толщину от 5 до 12 мм, то применяют плазменный режим резки.

Импульсный режим нагревает поверхность с короткими перерывами (импульсами), а не постоянно. Таким образом, уменьшается участок нагрева, что приводит к минимизации ширины реза и более высокому качеству краев. При резке латуни, которая имеет большую отражающую способность, оборудование работает в импульсном режиме, выдавая небольшую мощность лазерного луча при пороговой интенсивности.

Расплавный (плазменный) режим позволяет равномерно воздействовать теплом на зону разреза. Луч лазера раскаляет металл с помощью инертного газа. Плазма, которая образуется в ходе работы, сохраняет температуру по всей толщине заготовки.

Если торец изделия имеет шероховатость или пористость, это можно убрать с нижней стороны изделия. Лист меди очень плохо поглощает излучение. А оборудование для резки работает с малой скоростью. Помимо точного выбора режима работы, необходимо правильно выполнять условия лазерной резки листов металла различной толщины. Они различаются для алюминия, сталей, меди, а также сплавов ее с оловом, то есть бронзы, и с цинком, то есть латуни.

Качественный результат получается при использовании волоконных установок или Nd:YAG лазеров, имеющих длину волны 1,06 мкм. CO2-лазеры для резки латуни не годятся, поскольку ее поверхность их полностью отражает.

Как устроен металлорезчик?

Давайте рассмотрим основные составляющие станка, чтобы понять, как он устроен.

По каждому пункту мы выпустим отдельное видео, в котором разберём все подробно, а пока вкратце (из чего состоит лазерный станок):

- Волоконный иттербиевый излучатель — здесь генерируется сам лазерный луч и по оптоволокну подаётся в лазерную голову. 90% компаний, и наша в том числе, на свои станки ставят излучатели IPG и Raycus, которые имеют свои преимущества: Raycus — относительно невысокую цену, а IPG — преимущество с точки зрения резки цветных материалов. (Сравнение волоконных излучателей разных производителей в этой статье).

- Лазерная голова принимает и фокусирует лазерный луч. На наших станках мы используем в основном лазерную голову RayTools. Иногда по желанию клиента мы ставим голову WSX. О настройках, преимуществах, недостатках и некоторые заблуждениях клиентов мы расскажем в отдельной статье. Купить лазерную голову с гарантией производителя можете здесь.

- Кинематикой мы называем все узлы станка, которые отвечают за передвижение лазерной головы — это двигатели, рейки и направляющие. После длительного использования и тестов различных серводвигателей мы сделали выбор в пользу Mitsubishi, так как они компактны, у них меньше вибраций, они надёжны и легко заменяются в случае поломки. Хотя это редкая история, чтобы серводвигатель вышел из строя, но в таком случае по гарантии мы заменим его в течение 3-4 дней в зависимости от вашего местонахождения. Направляющие Hiwin — это зарекомендовавший себя во всём мире бренд, тоже всегда и везде есть в наличии. Косозубая рейка Lean В2 специально предназначена для серьёзных нагрузок.

- От системы управления и программного обеспечениязависит, насколько удобно вам будет работать со станком и каковы будут его параметры производительности. ПО мы также можем поставить по желанию клиента, но как правило, на наших станках используется CYPONE или CYPCUT. Эти программы поддерживают самые распространенные форматы векторных чертежей ADOBE ILLUSTRATOR и DXF, чего более чем достаточно для любого производства.

- От рамы станка во многом зависит, какие другие комплектующие можно будет поставить на станок. К примеру, если максимальная скорость резки не более 20 м/мин, а холостые перемещения — не более 50, вам нет смысла переплачивать и брать раму толщиной 15-20 мм или тем более покупать чугунину, которая вообще нецелесообразна на сегодняшний день. Об этом мы тоже поговорим подробнее, может быть даже поспорим с кем-то, в одной из следующих статей.

- Также есть чиллер — это обязательная система охлаждения, которая идёт в комплекте. Чиллер для металлорезов имеет два контура: для охлаждения излучателя и лазерной головы.

- Система дымоудаления или вентиляция. Бывает различных типов: первый — когда дым удаляется со всей площади станка одновременно, второй используется на более дорогих станках — там используются пневмозаслонки, благодаря которым вытяжка работает только в том месте, где сейчас находится лазерная голова.

- Также немаловажный элемент устройства лазерного станка по металлу — это электрика. На станках Wattsan используется фирменная электрика Schneider electric.

Параметры качества лазерной резки

Показателями качества резки металла являются шероховатость, ширина реза, глубина воздействия температуры, неперпендикулярность краев, точность выполнения деталей, грат на кромках. На них оказывают влияние толщина и вид обрабатываемого металла, скорость резки, вспомогательный газ, а также параметры излучения лазера. Для определенной толщины материала подбирают скорость обработки, которая должна приближаться к максимальной, но сохранять наилучшие показатели качества резки.

Качество резки значительно ухудшается с увеличением диаметра сфокусированного излучения, и, как следствие, увеличивается толщина расплава передней поверхности.

Критерии выбора лазерного станка по металлу

Что влияет на производительность лазерного станка? Что самое главное при выборе?

Если упростить, то от лазерного излучателя и головы зависят скорость резки и толщина материала, который вы сможете порезать, а рама станка, его двигатели, рейки, направляющие и ПО влияют на скоростные характеристики, точность и долговечность.

Толщина металла для раскроя

Очевидно, что чем больше толщина материала, который вы собрались резать, тем мощнее должен быть излучатель. А чем выше скорость станка, тем жёстче должен быть корпус, чтобы избежать вибраций, а также мощнее и надежнее двигатели и прочие показатели.

О каждом компоненте мы сделаем отдельное подробную статью на нашем сайте, поэтому не забудьте подписаться.

Какие задачи

Мы рекомендуем всем нашим клиентам при выборе станка и его характеристик руководствоваться принципом достаточности, который и сами используем в проектировании наших станков совместно с нашими китайскими коллегами с завода Wattsan.

Выбирайте все параметры станка в соответствии с задачами, которые необходимо решать вашему производству.

Сервис и техническая поддержка

Лазерный станок по металлу приносит большую прибыль для любого производства, где он установлен. Он может обрабатывать более 700 тонн металла в год. Поэтому для производств ОЧЕНЬ важна непрерывность его работы. Обычно его покупают в лизинг и деньги за его покупку нужно как можно быстрее отбить и здесь как никогда важна надежность и непрерывность работы иначе как вы будете платить за лизинг, если у вас пол месяца станок стоит в ремонте, а еще штат сотрудников содержать и прочие издержки.

Многие компании могут продать металлорез (привезти его из Китая), но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы. Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке.

Посмотрите на станины станка. От них также зависит срок его службы.

Литые или изготовленные из толстого стального швеллера станины прослужат долго.

Обратите внимание на способ перемещения каретки. Всегда предпочитайте серводвигатели вместо ручных шаговых — они дороже, но их не «заедает» при перемещении.

Не экономьте на системе дымоудаления и очистки газов, иначе при интенсивной работе рискуете получить отравление.

Как можно улучшить качество лазерной резки

1. Необходимо очистить линзу или защитное стекло в соответствии со всеми правилами.

Каждому типу лазера соответствует своя процедура очистки. Работая с дисковым или волоконным лазером, специалистам следует очищать стекло, которое защищает линзы режущей головки.

Операторам, работающим с углекислотным лазером, необходимо чистить линзы. Профессионалы производственной сферы при очистке лазера отдают предпочтение полировке Topol polish от фирмы TRUMPF. Однако большое количество специалистов даже не знают, как с ней работать. Случается, что линзы серьезно поцарапаны. И вместо регулярной полировки работники покупают новую линзу. Но частая замена – очень дорогое удовольствие.

Как правильно работать с полировкой для линз? Нельзя сильно давить на линзу, поскольку могут появиться царапины. Но, одновременно с этим, полировка должна проходить под нажимом, достаточным для удаления грязи. Самое главное – научить соблюдать баланс.

Работать надо круговыми движениями, нанося полировку в умеренном количестве.

Для правильной полировки линзы специалист должен знать и видеть все ее недостатки. Рекомендуется дополнить оборудование углекислотного лазера дорогостоящим поляризатором, стоимость которого исчисляется сотнями долларов. Несмотря на высокую цену аппарата, его работа с лихвой окупит вложенные средства, причем очень быстро.

Специалисту, работающему с лазером, необходимо разместить линзу на устройстве, освещающем ее ярким светом снизу. Больше всего аппарат своей работой напоминает школьный проектор. При повороте линзы аппарата, он поляризует линзу лазера, размещенную наверху. Таким образом можно увидеть все ее недостатки: царапинки, внутренние трещины и пр.

2. Необходимо проверить фокусировку (центрацию) сопла.

Для проверки специалист должен пробить натянутую ленту. В течение секунды он направляет на нее луч лазера небольшой мощности, после чего осматривает отверстие и место его нахождения.

Работник освещает ленту, пытаясь понять, насколько точно в центре расположено отверстие. Его сдвиг не должен превышать 1 мм. Каким образом можно точно определить, что отверстие находится в центре сопла? Для этого надо воспользоваться 10-кратным увеличительным стеклом, оснащенным подсветкой.

Точная центрация сопла позволяет увеличить скорость на 20–80 % от начальной при правильности остальных настроек.

3. Необходимо регулярно проверять фокус.

Большая часть современного оборудования позволяет осуществлять автоматический тест фокуса. А на старых моделях станков производители рекомендовали делать тесты различными способами. На некоторых станках используется «световой тест».

Примером может служить старый аппарат Mazak. В процессе тестирования специалист включает луч лазера на малую мощность, затем, поворачивая ручку, ищет абсолютный фокус. Он наблюдает за светом луча, приобретающим синий цвет в процессе вращения ручки по кругу. После чего записывает номер. Возвращает режущую головку на прежнее место и повторяет процедуру три раза. В итоге специалист вычисляет среднее арифметическое полученных чисел, которое загружается в контроллер.

От работника требуется отыскать тончайшую полоску на тестовом образце, после чего удостовериться, что для этой полоски фокус контроллера равен 0. Если тончайшей полоске соответствует цифра 3, специалист перемещает точку фокуса на 3 мм и вновь возвращается к тесту. Операция проводится до тех пор, пока тончайшая полоска не будет соответствовать нулю.

При работе с лазером необходимо изучить такие факторы, как расход газа или применение в углекислотных системах дополнительной защиты оптики. Впрочем, рассмотренные нами принципы – всего лишь отправная точка, с которой можно начать настройку необходимых условий резки. В дальнейшем специалисты поймут, что обстоятельств, влияющих на работу лазера, много: от обрабатываемого материала и до местоположения предприятия.

Обучение работы на лазерном станке по металлу

Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеем успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваш производственный процесс.

Мы имеем успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваш производственный процесс.

Если у вас есть вопросы — задавайте их прямо в чат нашим менеджерам и мы вам обязательно ответим. Также не забывайте подписываться на наш канал, потому что это лишь первая статья о твердотельных станках, для вас мы готовим целую серию, которая в полной мере раскроет эту тему.

В следующей статье мы поговорим о раме станка и расскажем вам как выбрать станок с хорошим корпусом.

Нюансы лазерного раскроя металла в промышленных условиях

Для резки и гравировки металла на предприятиях используются твердотельные и газовые лазеры (жидкостные для этой цели не подходят). По сравнению с газовым, твердотельный лазер проще по конструкции, обладает более высоким КПД и экономичнее в эксплуатации. Однако его мощность обычно лежит в пределах от 1 до 6 кВт – значительно меньше, чем у газового лазера. Твердотельная лазерная установка может работать в постоянном или импульсном режиме, последний дает возможность увеличить мощность.

Рабочим телом (активной средой) твердотельного лазера служит стержень, изготовленный из кристалла или стекла с особыми «лазерными» свойствами. Чаще используются кристаллы иттрий-алюминиевого граната с неодимом (Nd:YAG), неодимовое стекло или рубины. Кстати, самый первый в истории лазер был рубиновым.

Под влиянием системы накачки (обычно это специальные лампы с подходящим по спектру излучением) стержень испускает фотоны. Световая энергия усиливается и фокусируется благодаря оптическому резонатору – системе зеркал и линз. Их положение можно менять для точной настройки лазера. Управление световым потоком, регулировка его параметров, а также концентрация луча в нужной точке в соответствии с контурами заготовки происходит автоматически, за это отвечает компьютер.

Какое оборудование сегодня используют для лазерного раскроя листового металла

С появлением лазерных режущих станков производство металлоконструкций стало значительно дешевле и быстрее. Лазерный раскрой обеспечивает высочайшую точность и скорость работы. Эта технология оптимальна для обработки металлических листов малой и средней толщины. Она применяется на предприятиях металлургической отрасли и практически на любом машиностроительном производстве.

В России встречаются лазерные станки производства компаний Mitsubishi, Durmazlar, Trumpf, TST LASER, Mazak, FINN-POWER, Knuth, Halk, Mattex.

Наиболее популярно следующее оборудование:

- Лазерные станки ARAMIS.

- Лазерное оборудование компании Durmazlar.

- Установка 2D/3D СО2 Space GEAR MarkII производства фирмы MAZAK.

- Станки с ЧПУ для сварки и лазерного раскроя листового металла Laserdyne производства ПРИМА НОРС.

Стоимость оборудования для лазерной резки составляет в среднем 350 000 рублей.

Луч лазера – концентрированный поток световых частиц высокой энергии. Он почти не рассеивается и создает на поверхности разрезаемого материала крошечное световое пятно, размер которого обычно составляет несколько микрон. В этой точке металл моментально плавится, кипит и испаряется, в то время как остальная поверхность не подвергается нагреванию. Эти особенности позволяют добиться чрезвычайно узкого реза, при этом размеры и форма детали выдержаны с точностью до десятых долей миллиметра.

Принципы лазерной технологии раскроя листового металла

Наиболее точный раскрой листового металлопроката обеспечивает плазменная и лазерная резка – две технологии, связанные с термическим (термохимическим) воздействием на материал.

Эти методы основаны на быстром и сильном нагревании металлического листа в намеченной точке при помощи лазерного луча или струи плазмы. Происходит локальное расплавление и испарение металла. При перемещении резака по контуру будущей детали перемещается и зона нагрева. В итоге получается аккуратно вырезанная заготовка. Лазер также способен сделать отверстия заданной формы и размера.

VT-metall предлагает услуги:

Каков принцип работы лазерных установок? Энергия источника (вспышка особой лампы, электрический разряд или химическая реакция) превращается в световую энергию и многократно усиливается. Нарастанию способствует оптический резонатор – система из двух или нескольких специальных зеркал. Процесс происходит в так называемой активной среде, она может представлять собой газ, жидкость или твердое тело. Образуется узкий пучок концентрированной энергии высокой мощности, который и прожигает материал в заданной точке. Для резки металла применяются твердотельные (в том числе оптоволоконные), и газовые лазерные станки.

Лазерный раскрой листового металла происходит с минимальной погрешностью благодаря очень точной фокусировке луча – вся его энергия может быть сконцентрирована в точке диаметром 1 микрон. Программное управление обеспечивает идеальное соответствие вырезанных деталей чертежу. Причем возможно вырезать заготовки любой, самой сложной формы. Отличительной особенностью данной технологии является высокая скорость процесса при отличном качестве продукции.

Преимущества и недостатки

Лазерное разрезание металла характеризуется рядом преимуществ:

- Механический контакт с поверхностью обрабатываемого материала отсутствует. Это дает возможность обрабатывать даже хрупкие материалы, а также те, которые легко деформируются.

- Подходит для резки материалов с разной толщиной.

- Процесс происходит быстро.

- Можно изготавливать детали с любой конфигурацией.

- Минимальное количество отходов, а кромки получаются чистые и аккуратные.

- Точность работы достигает 0,1 мм.

- Листовой материал расходуется экономно благодаря плотному распределению деталей на листе.

СПРАВКА! Главными минусами лазерной резки являются дорогостоящее оборудование и высокое потребление электроэнергии.

Лазер — один из современных способов обработки материалов. Существует несколько вариантов, которые подбираются по нескольким критериям. Самый главный критерий выбора — обрабатываемый материал и его свойства.

- 30 ноября 2020

- 693

Каковы преимущества лазерной гравировки и резки?

Эта технология особенно полезна для формирования деталей напрямую из листового материала или нанесения маркировки и логотипов на деталях или готовых товарах. Процесс очень быстрый и достаточно надежный. Это особенно эффективно там, где время производства имеет значение. Эта технология значительно ускоряет производственный процесс.

Лазерная гравировка может работать с широким спектром материалов, от дерева до картона и пластмассы, где традиционные методы быть не эффективными. Таким образом, лазерная гравировка может дополнить ваше производство новыми материалами и даст вам новую свободу дизайна.

Лазерная резка позволяет получить очень точные нарезанные детали, подходящие для чего угодно, от открывалок для бутылок до печатных плат. Это и быстрее, и эффективнее, чем ручные методы изготовления.

Лучшие лазерные граверы и резаки

Лазерный гравер и резак OMTech 40 Вт

- Тип лазера СО2

- Рабочая площадь 300 х 200 мм

- Мощность лазера 40 Вт

- Цена 389 $

OMTech — китайский производитель лазерных граверов и резаков. OMTech импортирует оборудование в США, где проводит усиленный контроль качества..

Этот лазерный гравер и резак мощностью 40 Вт представляет собой компактный станок с площадью резки 300 x 200 мм, разрешением 4500 dpi и максимальной скоростью резки 80 мм / с. На самом деле, это отличная модель для начинающих, она стоит менее 400 долларов и предлагает отличное соотношение цены и качества. Некоторые компоненты поддаются модернизации, — вытяжной вентилятор, водяной насос или даже лазер.

В зависимости от материала этот лазер должен резать на глубину 2–3 мм, кожу и дерево, а также резину, гравировать металл.

Лазерный гравер резак Flux Beamo 30 Вт

- Тип лазера СО2

- Рабочая площадь 300 x 210 мм

- Мощность лазера 30 Вт

- Рыночная цена 1499 $

Beamo 30W — это станок для лазерной гравировки и резки начального уровня от Flux — золотая середина между доступностью, простотой использования, внешним видом и функциональностью.

Есть некоторые минусы. Травление и затенение могли бы быть лучше, приложение не всегда работало, а режим предварительного просмотра камеры не захватывает всю рабочую область.

Лазерный гравер и резак OMTech 80 Вт

- Тип лазера СО2

- Рабочая площадь 710 x 500 мм

- Мощность лазера 80 Вт

- Цена 2 799 $

Этот станок OMTech 80 W представляет собой мощный полупромышленный лазерный резак, способный выполнять самые разные работы по резке. Он предлагает рабочую область 500 x 710 мм и может работать с различными материалами, такими как дерево, кожа, резина и оргстекло. Эта конкретная модель может выполнять длительные работы, выходящие за пределы области резки.

В целом, эта компания предлагает высококачественное оборудование, подходящее для малого бизнеса и промышленности. Лазер также относительно прост в настройке, но имейте в виду, что это большой аппарат — 119 x 86 x 91 см и вам также понадобится достаточно места для вытяжных вентиляторов.

Особенно мощный CO2-лазер, но OMTech предлагает еще более мощный блок с номинальной мощностью 100 Вт.

Лазерный резак Full Spectrum Muse Core

- Тип лазера СО2

- Рабочая площадь 508 x 305 мм

- Мощность лазера 40 Вт

- Цена 3500 $

Muse Core от Full Spectrum Laser — это станок для лазерной резки CO2 мощностью 40 Вт (опционально 45 Вт) с рабочим пространством 508 x 305 мм и несколькими полезными функциями.

Muse Core по цене около 3500 долларов не самый дешевый резак в этом списке, но он немного дешевле, чем Glowforge (его главный конкурент), а также имеет немного большую площадь сборки. У Full Spectrum Laser также есть некоторая родословная: фирма из Лас-Вегаса является известным производителем гораздо более сложных промышленных резаков.

В частности, для производителей и малого бизнеса Muse Core может быть достойной альтернативой подобным Glowforge. Этот резак не способен резать стекло или металл, но дерево, ткань, кожа, бумага, акрил и резина не должны вызывать проблем.

Он также поставляется с программным обеспечением на основе браузера, которое не требует подключения к Интернету для работы, дополнительной поворотной насадкой для цилиндрических работ и поддержкой. Дополнительные насадки и аксессуары также доступны для тех, кто ищет что-то более подходящее для своих нужд.

Лазерный резак Glowforge Plus

- Тип лазера СО2

- Рабочая площадь 500 x 280 мм

- Мощность лазера 40 Вт

- Цена 3 995 $

Glowforge Plus, оснащенный лазерной трубкой для CO2 мощностью 40 Вт, которая обеспечивает высокую мощность резки и точность до 0,025 мм, является чем-то средним между всеми любимыми Glowforge Basic и Glowforge Pro. Это устройство, оптимизированное для домашнего и офисного использования, оснащено такими функциями упаковки, как водяное охлаждение, HEPA-фильтр и воздушный компрессор, чтобы выдуть из лазера случайные частицы и предотвратить возгорание.

Он совместим с широким спектром материалов, включая кожу, дерево, акрил, стекло, ткань, картон, и может резать в глубину до 12 мм в зависимости от материала. Этот станок для лазерной резки часто используется малыми предприятиями, которые ищут универсальный и надежный станок для лазерной резки.

Поговорим предметно?

Но это всё, в сущности, общие слова. «Дороже», «дешевле». Для разных заказов в разных сферах эти слова значат очень разные вещи. В общих принципах мы разобрались — давайте теперь поговорим конкретно. Вас, вероятно, интересует резка какого‑то заказа. Раз вы изучаете информацию о лазерной резке.

Так давайте мы рассчитаем для вас его стоимость и сроки. Чтобы вы могли сравнивать с другими или прикидывать свои планы. С конкретными цифрами это будет серьезное планирование. А расчет вас ни к чему не обязывает. Отправьте нам свой контактный телефон, чтобы наш специалист перезвонил, выслушал и рассчитал всё необходимое.

Быстрый расчёт стоимости