Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции.

1 / 1

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции. Квалифицированные сварщики обязаны владеть этими знаниями и применять их на практике. ГОСТы существуют для каждого вида сварки. В ГОСТе 5264-80 на ручную дуговую сварку описаны формы кромок для всех типов соединений:

- для стыкового — 15 видов;

- для углового — 5 видов;

- для таврового — 4 вида;

- для нахлесточного — без скоса.

Разделка кромок под сварку

Для получения качественных сварочных швов необходима разделка кромок деталей. Разделка представляет из себя изменение геометрии кромки детали. Проще говоря торец детали, спиливают под определенным углом с одной или обеих сторон.

Угол и форма разделки определяется нормативным документом, чаще всего это ГОСТ на тот тип сварки, которым в дальнейшем будет выполняться соединение деталей. Чаще всего это ГОСТ 5264 (для листовых и профильных изделий) и ГОСТ 16037 для труб.

Распространенные ошибки

Очень часто исправление дефектов и доработку сварочных соединений вызывает именно неаккуратная подготовка шва. Чтобы получить хорошие результаты сварки, избегайте этих распространенных ошибок:

- Очень часто можно встретить скос кромок со слишком острым углом, что приводит к плохому проникновению сварочного шва в глубь сварочного соединения.

- Не достаточно хорошая очистка от масла, грязи, краски или лака основного металла. Неправильные методы очистки могут вызвать пористость шва. Использование шлифовальных машин наиболее быстрый способ очистки зоны сварки. Убедитесь что вы очистили по крайней мере 2-5 см от торца детали, чтобы предотвратить попадание в шов посторонних материалов.

- Не соблюдение технологических процессов выполнения сварных швов может показаться удобным для экономии времени и увеличения производительности, но это также может привести к дальнейшим доработкам, исправлениям и неудачным сварным швам. Перед сваркой труб следует ознакомиться с спецификациями и технологическими процессам, там обычно содержатся правильный угол скоса, размер зазора, размер корня шва и другие важные детали.

Для чего выполняется разделка кромок при сварке

Разделку кромок проводят в тех случаях, когда нужно сварить детали толщиной свыше 3-4 мм. Более тонкие детали можно варить и без разделки, так как дуга проплавит металл такой толщины. Разделка кромок обеспечивает равномерное заполнение сечения деталей присадочным (электродным) металлом.

Если говорить простыми словами – разделка кромок нужна чтобы проварить детали и не оставить не сплавленных участков. Она обеспечивает плавный переход между сварочным швом и основным металлом. Последнее в свою очередь снижает напряжения, появляющиеся в металле при сварке в результате нагрева.

Разделка трещин в металле

Определяют положение концов трещины, которые фиксируют сверлением отверстий. Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Угол скоса кромки

Как уже говорилось угол скоса определяется нормативным документом. Чаще всего используется угол в 45 градусов на таких соединениях как С8, С9, С10, С11 и С12, С15 и С43. Также угол в 25 градусов на соединениях С17, С18, С20, С21, С25, С39, С45. Обозначения взяты из ГОСТ 5264. Это 2 самых частых угла разделки кромок для листовых конструкций и конструкций из профиля.

Если говорить про трубу, то тут самые частые углы разделки это 30 градусов применяемый в таких соединениях как: С17, С18, С19, С46, С49, С50, С51, С54, С55, С56 и менее частый угол в 50±3 градусов который применяется в соединениях С8, С10, У15, У17, У8, У19, У20, У21.

Виды разделки кромок

Рассмотрим все виды разделки кромок, которые встречаются в нормативных документах на сварку.

V – образная

V-образная разделка кромок самая распространенная и самая простая для выполнения. Торцы деталей стачиваются и если смотреть в сечении кромки как бы создают контур латинской буквы – V.

При выполнении такой разделки также выполняют притупление кромок, которое предотвращает прожег и вытекание металла сварочной ванны.

X – образная

Теперь рассмотрим такой вид разделки как х-образная разделка. Она так же как и V-образная разделка применяется достаточно часто. Представляет из себя фактически V- образную разделку верхней и нижней части детали образующую как бы букву Х.

Применяется она в тех случаях когда толщины превышают 8 мм, это при сварки листовых и профильных конструкций. Если речь идёт о сварке трубопроводов, то Х-образная разделка применяется уже при толщине 3 миллиметра и более (для примера соединение С56 по ГОСТу 16037). Её использование обеспечивает менее широкий шов чем если бы применялась V-образная разделка. Это соответственно снизит напряжение в металле сварочного шва.

U – образная

U-образная разделка кромок применяется в тех случаях когда одновременно требуется и высокое качество сварки (минимальный сварочное деформации конструкция) и в то же время свариваемые детали имеет достаточно большую толщину от 15 мм и более согласно ГОСТу 5264. Данная разделка чаще всего выполняется в заводских условиях, на монтаже его выполнить достаточно сложно.

К – образная

К-Образная разделка кромок очень похоже на Х-образную за исключением только того что разделка производится лишь одной стенке детали. Применяется она случай сварки изделий с толщиной стенки от 12 мм вплоть до 100 мм.

Сделаем небольшое резюме: V и U-образная разделка выполняют с одной стороны, К и Х-образные варится с 2 сторон. Это нужно учитывать до начала работ и на этапе проектирования, потому как если не будет доступа к обратной стороне, то нет никакого смысла закладывать выполнение подобной разделки.

Для элементов различной толщины

стыковое соединение с отбортовкой кромок (для тонкого металла)

Различные конструкции и элементы имеют разную толщину стенок:

- при работе с тонкостенными изделиями (до 5 мм.) разделка кромок не требуется;

- наличие отбортовки кромок также не требует их разделки;

- если толщина стенок деталей составляет от 5 до 20 мм. рекомендуется осуществлять односторонний скос;

- при толщине изделий от 20 до 60 мм. следует производить двухстороннюю разделку.

Данные правила являются стандартными для разных деталей и для различных типов соединений.

#10

Отправлено 14 Февраль 2022 — 12:35

Зачем? Ведь на полке уголка и так готовая кромка под сварку (радиус) и на швеллере тоже самое.. примерно представил как хотите приварить.. Но лучше бы узел показали. Если кромка под сварку стандартная, то выбираете из таблицы ГОСТ 5264. А если не стандартная, то конструктор должен показать все размеры (зазор, притупление, фаску..)

ingenerkons и Chertil это нравится

С уважением

Олжас

Один идет по темному лабиринту ощупью — может быть, на что-нибудь полезное наткнется, а может быть, лоб разобьет. Другой возьмет хоть маленький фонарик и светит себе в темноте. И по мере того, как он идет, его фонарь разгорается все ярче, наконец, превращается в электрическое солнце, которое ему все кругом освещает, все разъясняет. Так я вас спрашиваю, где ваш фонарь! (Д.И. Менделеев.)

#11

Отправлено 14 Февраль 2022 — 20:45

А что странного, есть заготовительный цех, там порезали в размер с припуском и растаскивают по участкам.

К тому же технологи часто пропускают без чертежа такие детали, и получается работа сделана, а по оплате бумаг нет.

#12

Отправлено 17 Февраль 2022 — 00:04

а с чего такой вопрос появился, технолог не может определится со стандартными швами по ГОСТу ??? и почему переживаете за технолога, которому якобы должен помочь конструктор, это Вы так между собой решили???

Должен ли он заложить кромки под сварку или нет, это вопрос конструктора, его начальника и гл. инженера, а не Ваш, он же не рассуждает должны ли Вы что нибудь ему вместе с технологом

А что регламентирует ГОСТ под сварку, должен знать технолог и Ваш мастер….

если бы Вы сказали нестандартный шов, что делать, а не заглядывая в ГОСТ, сразу говорить что кто то должен что то, несколько скоротечно

(я бы ответил если не можете стыковой заварить нормально, я Вам заложу кромки с проваром корня шва, да и еще на подкладке, да еще и рентген поставлю 100%, так это мое право, мы так решили , тож блесну умом)) ради шутки)

#13

Отправлено 17 Февраль 2022 — 20:16

А такие вопросы появляются, когда одно начальство хочет побольше работы спихнуть на соседний отдел, у нас теперь почти правило такое на предприятии, нужны кромки, значит будет и чертеж.

Обозначения на чертежах

Основные типы разделки кромок под сварку на чертежах не обозначаются. При обозначении сварочного шва на чертеже указывается нормативный документ согласно которого выполняется шов, а также сам тип соединение, его условное обозначение. Подробнее о том как обозначаются сварочные швы на чертеже вы можете прочитать в нашей статье — Как обозначается на чертежах сварные швы — условное обозначение сварки.

Итог

Чтобы понять, как правильно зачищать сварочные швы, необходимо ознакомиться с ГОСТом, в котором подробно описана технология обработки соединений. Выделяют два основных метода, позволяющих очистить сварочный шов: механическая обработка и химическая.

В первом случае металл, например нержавейку, подвергают шлифованию, а также полировке. Во втором случае используют технологию травления и пассивации. Для травления нержавеющей стали после сварки применяют специальные растворы. Чаще всего указанные методы комбинируют, чтобы достичь наиболее качественного результата.

Подготовка кромок под сварку

Разделку производит механическим или термическим путем. Если разделка проводится механическими способами, то применяются чаще всего шлифовальная машинка (УШМ), специальные станки – фаскосниматели, с помощью фрезерного или токарного станка, изредка напильники. Если разделка кромок выполняется термическим путем, то есть металл удаляется с помощью газовой или плазменной резки, воздушно-дуговой строжки впоследствии кромки все равно обрабатываются механически. Подробнее об оборудовании поговорим далее.

А вы знаете все виды сварки металлов ? Переходите по ссылке и проверьте себя.

Зачистка заготовок

С металла необходимо удалить любые загрязнения и инородные элементы. К ним относится:

- ржавчина;

- масляные пятна;

- окалины;

- химические пленки;

- влага.

Если пренебречь этим правилам, тогда в металле возникают напряжения, трещины, поры и другой брак. В результате существенно снижается надежность шва.

При зачистке заготовок используются специальные машины или наждачная бумага. Такой способ является механическим методом.

Совет! При необходимости получить шероховатую поверхность нужно провести гидроабразивную обработку.

Зачистка также выполняется химическим способом. Для этого применяются кислотные составы.

Оборудование для механической разделки

Чтобы создать скос кромок под сварку применяют различное оборудование, начиная от самых простых напильников до сложных автоматических систем с программным управлением.

Хотите узнать что такое реестр НАКС и как можно с ним работать чтобы проверять удостоверения, если да то переходите по ссылке.

Станки

Если речь идёт о заводском изготовлении детали и блоков, то разделка кромок чаще всего выполняется на токарных и фрезерных станках в зависимости от конфигурации деталей. В условиях монтажа или мелкосерийного производства применяются ручные станки так называемые фаскосниматели. В настоящее время их существует очень большое количество, начиная от простых ручных типа «Мангуст» заканчивая автоматизированными комплексами немецкого и чешского производства, к примеру BDS (производства – Германия) NKO Machines (Чехия).

Станки для разделки кромок делятся на кромкофрезерные, кромкострогальные, а также кромкоскалывающая. Кромкострогальные используется только для прямых заготовок, но ими можно получить кромку даже криволинейный формы.

Кромкофрезерные — станки относящихся к данной группе справляются с криволинейными поверхностями так рабочим инструментом является фреза. Зачастую эти станки оснащены ЧПУ. Кромкоскалывающая станки — самый высокопроизводительные, но обработка грубая и применяется для крупных деталей. После них требуется дополнительное обработка кромок.

Оборудование и ручной инструмент

Большинстве своем при монтажных строительных работах разделку кромок выполняют с помощью шлифовальные машинки с абразивными кругами диаметрами 125 и 250 мм. Если толщина деталей маленькая, то можно использовать и напильник.

Кромки для деталей разной толщины

Часто бывает такая ситуация что нужно сваривать детали который сильно отличаются по толщине. В этом случае в ГОСТе есть специальные таблицы руководствуясь данными которых можно понять, как собрать соединение. Если значения из таблицы не превышают допустимые значения, то разделка кромок выполняется как для более толстый детали с плавным переходом от тонкой детали к более толстой.

Выглядит это примерно, как на рисунке ниже.

Если условие не выполняется, тогда необходимо для более толстой детали выполнить плавный скос до толщины второй (тонкой) детали.

Таблица для деталей разной толщины

| Для трубопроводов по ГОСТ 16037 | |

| Толщина тонкой стенки | Разность толщин |

| До 3 | 1 |

| Более 3 до 7 | 2 |

| Более 7 до 10 | 3 |

| Более 10 | 4 |

| Для металлоконструкций по ГОСТ 5264 | |

| Толщина тонкой стенки | Разность толщин |

| До 4 | 1 |

| Более 4 до 20 | 2 |

| Более 20 до 30 | 3 |

| Более 30 | 4 |

Разметка заготовок

В перечень слесарных операций при подготовке металла к сварке входит разметка деталей. При использовании листового материала вычерчивают на его поверхности контуры будущих заготовок. Одновременно с этим отмечаются центры отверстий, выполняются пометки в местах, где будет происходить изгиб заготовок, и так далее. Работы осуществляются с высокой точностью. В противном случае увеличивается риск изготовления бракованной металлоконструкции.

Как только разметочные линии будут нанесены, выполняются углубления с помощью кернера. Это позволяет наметкам не исчезнуть при дальнейшей обработке. Если проводится подготовка деталей из нержавеющей стали, то в этом случае использовать кернер не нужно.

Способы обработки кромок

Теперь поговорим о том, как выполняется обработку кромок под сварку. Обработка является очень важным этапом, потому как если на кромках будет грязь, различные включения, а также смазочные материалы или краска они обязательно приведут к образованию недопустимых дефектов.

Чтобы этого избежать кромки после уже их подготовки повторно зачищают, протирают, а также обезжиривают с помощью растворителей, обезжиривателей или водоспиртового раствора. В некоторых случаях для обезжиривания очистки кромок используют кислоты и щёлочи.

Для чего выполняется: цель подготовки и зачистки

Прежде чем приступать к разделке кромок, необходимо произвести очистку поверхности. Присутствие загрязнений отрицательно сказывается на качестве, надежности и прочности шва: в соединении формируются поры, трещины и шлаковые отложения. Как следует проводить зачистку рассказано в следующем подразделе. После зачистки поверхности осуществляется разделка. Данная процедура производится для достижения следующих целей:

- осуществление провара по всей толщине свариваемых изделий;

- обеспечение доступа к корню шва сварочного инструмента.

Подготовка свариваемых поверхностей

Предварительная подготовка свариваемых металлических поверхностей включает выполнение нескольких процедур:

Правка может выполняться вручную на специальных правильных плитах из стали или чугуна с помощью пресса или посредством ударов молотка. Механическая правка производится на листоправильных вальцах. Правка осуществляется с целью избавления от дефектов и кривизны.

Предварительная зачистка. В процессе подготовки металл необходимо очистить от масел, красок и лаков с помощью бензина или любого растворителя. Грязь и ржавчина удаляются кордщеткой, абразивными кругами или болгаркой. Изделия из высоколегированных сталей необходимо вычищать до блеска.

Кордщетки, насадки на болгарку

Разметка позволяет определить формы и размеры будущего изделия. Выполнять разметку нужно внимательно, так как даже небольшая неточность приведет к дефекту

Важно помнить о припуске на обработку

Небольшой подогрев деталей.

Механическая резка металлических листов осуществляется с помощью роликовых ножниц, которые оборудованы ножами. Резка деталей из углеродистых сталей проводится плазменно-дуговой или газокислородной технологиями, легированные стали — кислородно-флюсовый и плазменно-дуговой методы.

При необходимости изделия подвергаются гибке.

После выполнения данных процедур, можно приступать к разделке кромок. Грамотно выполненный скос обеспечивает плавность перехода между свариваемыми заготовками, снизит возможное напряжение на область шва. О том, как правильно это сделать расскажем далее.

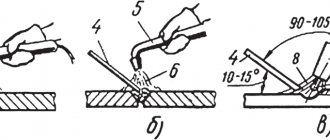

Скос под сварку труб, трубопроводов

Сваривание труб осуществляется в различных сферах деятельности: в быту и промышленности, на производстве. Потребность в соединении труб возникает и при первоначальной прокладке и при ремонтных работах

Поэтому важно знать, в каких случаях следует осуществлять разделку, а когда можно обойтись без этой процедуры

Под отводы

Отвод представляет собой фитинг, использующийся для изменения направления потока жидкости, газа или пара в трубопроводе. Для получения качественного стыкового соединения отвода с трубой, исполнителю необходимо выполнить односторонний скос одной или двух кромок под углом в 45 градусов относительно оси трубы.

Кроме этого, сварщик может сделать угловое соединение, которое осуществляется без скоса.

Технология разделки кромок

Сама техника разделки кромок как правило не вызывает сложностей в понимании, когда процесс выполняется с применением УШМ (шлифовальные машинки) или напильника. Берутся детали и производятся стачивание торца и создание требуемого угла кромки. Как правило после этого выполняется притупление кромок.

Если кромки подготавливаются на фрезерном станке изделия фиксируется под требуемым углом относительно фрезы, которая в процессе стачивает металл то требуем угла. В результате получается кромки с точно выдержанными геометрическими размерами.

В тех случаях, когда кромки подготавливаются на токарном станке (это применимо к телам вращения таким как: кругляк, труба и так далее) изделия устанавливают в патрон токарного станка, а резцом стачивают лишний металл до требуемых размеров создавая нужный угол и притупление. Данный способ также обеспечивает точность размеров.

Иногда для разделки кромок используется термические методы резкие такие как: плазменная, газовая, воздушнодуговая и лазерная резки. За исключением лазерной, после всех из приведенных здесь методов кромки необходимо механически обрабатывать, так как поверхность будет неровная. Она будет иметь глубокий каналы, а также наплывы и брызги металла. Подробно останавливаться на подготовке и проведении процесса резки в рамках данной статьи не будем.

Сама же технология заключается в том что с торца изделия под близким к заданному углу срезается слой металла. Термический способы как правило используется, когда толщины больше 10 мм.

На меньших толщинах большого смысла в применении их нет, так как устранять дефект полученные в процессе резки отнимает достаточно много времени. И на данных толщинах это соизмеримо с тем же временем которая будет потрачена если бы процесс выполнять вручную с помощью шлифовальные машинки.

Использование ручных кромкорезов упрощает и ускоряет процесс получение нужного угла. Данное устройство устанавливаются на торец изделия подключается и производятся снятие металла. Качество кромок выше, чем при работе УШМ, но ниже, чем при использовании фрезерного или токарного станка.

Подобные устройства ускоряет процесс особенно когда диаметры небольшие, а стыков очень много. В этих случаях это фактически незаменимая вещь.

Стыковое соединение

Стыковой это такой тип соединения, при котором детали присоединяется друг другу торцами. Как уже говорилось ранее если толщина детали до 2,5-3 миллиметра, то разделка кромок не выполняется (если конечно нет специальных требований к сварному соединению).

Угловое соединение

Угловые соединения(швы) имеют угол между детали и кромкой свариваемый поверхности. Для них так же, как и для стыковых выполняется условие до 2,5-3 мм можно разделку кромок не выполнять, потому что столь небольшую толщину можно проварить и так. Угловые соединения (врезки в трубопроводы) при диаметре более 100 мм должны выполняться с обязательной разделкой кромок. Это требование распространяется на трубы пара и горячей воды, а также трубы нефтехимии.

Полезная статья — Как правильно варить сваркой электродами

Разделка труб под сварку

В данном разделе более углублённо проговорим про разделку кромок именно трубы. На сварку трубопроводов приходится более 60% всех сварочных работ, потому разделка трубы крайне актуальный вопрос.

При подготовке стыков трубы применяются такие соединения как:

- Угловое

- Нахлесточное

- Стыковое

Угловое — применяется при сварке трубы с трубой, трубы с врезкой (штуцер и бобышка), а также трубы с фланцем.

Нахлесточное — используется для соединения трубы с листом (заглушка) или приварка плоских фланцев. Как таковая разделка кромок данном случае не производится. Просто подготавливаются и зачищается торец привариваемой детали и участок приварки.

Стыковое — используются при сварки трубы с трубой, с отводом, с тройником, воротниковыми фланцами, с запорный арматурой и так далее. Это основной вид соединений при сварке трубопроводов.

При сварке трубопроводов самым частым является стыковой соединение С17 с односторонней разделкой без использования подкладных колец. Практически 80% трубопроводов варится этим видом соединений. Вторым по популярности являются соединения С18 и С19 с остающемся или убираемым подкладным кольцом. Угол скоса кромок для всех этих видов соединений 30 градусов, с допуском ± 3.

Трубопроводы с толщиной стенке от 2 до 3 (иногда до 5 мм) варят без разделки кромок согласно соединению С2. При данном соединений торцы деталей просто зачищаются до металлического блеска и обезжириваются, а далее собирается стык производиться прихватка и выполняется сварка.

Как правило, конечно начиная с толщины детали 3 миллиметра производится разделка кромок, чтобы обеспечить провар и не допустить дефектов в корне шва.

Перед началом разделки кромок, очень важным условием является перпендикулярность торцов трубы.

Отклонение от перпендикулярности не должно быть более одного миллиметра, иначе будет очень большой зазор в соединении который если и получится заварить, то все равно будет браком так как будут множественные дефекты в шве.

Ещё очень важным условием является прямолинейность уже собранного стыка. Не должно быть перелома на стыке, превышающего 1,5 миллиметра. Это проверяется приложением линейки длиной 400 мм в 3 разных плоскостях.

Для отводов и тройников

Без отвода сложно представить протяженный трубопровод. Отвод представляет собой изогнутый кусок трубы. Отводы получают гибкой труб (иногда отводы делают из кусков метала – секторов, которые свариваются между собой). Отводы в большинстве случаев привариваются к трубе стыковым соединением. Разделка кромок выполняется как правило под углом 30±3 градусов (угол между осью перпендикулярной оси трубы) так как чаще всего применяется способ соединения С17.

Полезная статья — Что это за сплав силумин ?

Для штуцеров и бобышек

Штуцеры и бобышки применяются для отбора части среды из трубопровода или для врезки различных датчиков. Штуцеры изготавливают из трубы, а их длинна как правило не большая от нескольких десятков до нескольких сотен миллиметров.

Для штуцеров и бобышек характерна односторонняя разделка кромок 50±5 градусов, или вообще без разделки кромок в тех случаях, когда это допускается проектом. Если толщина штуцера больше 3 мм и разделка кромок не выполняется, то такое соединение будет с конструктивным непроваром. Используется разделка У17, У18, а в случае, когда кромка разделывается то У19, У20, У21.

Для сосудов и резервуаров

Для сварки сосудов и резервуаров, работающих под давлением есть свои нормативные документы, которые говорят, как выполнять сварочные работы и что является нормой, а что браком. Но если речь идет о разделке кромок, то тут нам по-прежнему помогает ГОСТ 5264.

А вы знаете что такое — сварка TIG ? Если хотите узнать переходите по ссылке на нашу статью.

Чаще всего применяется односторонняя V-образная разделка там, где толщина имеет не большие значения (до 12-15 мм) и нет возможности подварить с обратной стороны. Если толщина более 15 миллиметров, то U-образная. Если можно добраться с двух сторон и толщины более двусторонняя 8 миллиметров, то применяется X-образная.

Для двутавровой балки

Двутавровые балки или двутавры при изготовлении свариваются тавровым швом, а при монтаже соединяются друг с другом по средствам стыковых швов. Тут все так же решает ГОСТ, по которому и происходит выбор разделки.

Для приварки верхней и нижней полки и стойки двутавра применяют разделку с углом скоса в 45 градусов с допустимым отклонением в ±2 градуса (соединения Т8 и Т9). Также балки варят и без разделки кромок, но только тогда, когда допускается конструктивный непровар. Это определяется конструкторами на этапе проектирования и подкрепляется расчетами.

Разделка трещин в металле

Если в металле появилась трещина(ны) и ее необходимо устранить, то это делается в несколько этапов. Первое это нужно сделать выборку – выбрать саму трещину и металл около нее. Форма выборки должна напоминать форму чаши, с плавными переходами к «здоровому» металлу и наклоном стенок от 25 до 60 градусов.

Если трещина сквозная, то ее нужно засверлить сверлом диаметром 3–5 мм. На трещину свержу устанавливают пластину толщиной 2–3 мм, которая превышает длину трещины миллиметров на 5–8. После чего выполняется ее прихватка в нескольких точках (как правило в 5–6).

Особенности методов резки

При газовой кислородной резке легированных сталей свободный углерод образует карбиды, удалить которые очень трудно. Поэтому подготовку таких сплавов, как хромированная нержавейка, например, проводят другими способами. Газовую разделку кромок применяют в основном к углеродистым сталям.

Качество термической резки, проведенной вручную, почти всегда оставляет желать лучшего, поэтому требуется дополнительно обрабатывать срез абразивом. К тому же изменяется состав и свойства верхнего слоя, что приводит к деформации изделий.

Плазменная резка позволяет получить качественный срез практически любых металлов. В роли плазмообразующего газа применяют воздух. Переносные устройства терморезки оснащаются газовыми и плазменными горелками. При установке трех горелок можно делать скосы кромок К-образной формы.

При машинной термической резке, качество кромок получается высоким, и удовлетворяет требованиям ГОСТов. Лазерная разделка кромок используется, когда ее нечем заменить, стоит она очень дорого.

Механическая резка обеспечивает получение качественных скосов кромок. К достоинствам относится создание скосов сложной формы. Но есть и существенные недостатки, среди которых невысокая производительность и трудность формирования кромок на крупных заготовках.

При формировании двусторонних скосов механическим методом требуется кантовка заготовок. Резка стыков абразивами является вредным производством и требует много ручного труда. Элементы абразива вызывают трещины.

Контроль качества поверхности кромок

Контроль поверхности кромок в первую очередь проводит сам сварщик, визуально осматривая на предмет наличия дефектов, а также производит замеры угла скоса и притупления. Далее проверку кромок выполняет специалист по сварке II–III уровня (это мастер или инженер по сварке). Это стандартная схема контроля на предприятиях. Если требуется неразрушающий контроль, то проверку также проводит дефектоскопист.

При проведении контроля проверяют:

- Расстояние зачищенного металла от разделки.

- Угол скоса кромки и размеры притупления.

- Нет ли на поверхности недопустимых дефектов (отслоений металла, трещин и грубых забоин).

- Если свариваемая деталь ответственная, в некоторых случаях применяется неразрушающий контроль кромок (ультразвуковой, магнитный или ПВК)

Скосы как буквы

В ходе обработки стыки, или по более точному определению профессиональных сварщиков, «скосы кромок» принимают очертания определенных букв. Для каждой заготовки требуются собственные их контуры. Чтобы стать отличным мастером, нужно научиться выполнять все формы скосов.

Осуществляется при односторонней сварке листов металла толщиной свыше 6 мм. Необходимо соблюсти требуемые размеры углов: 60 градусов при скосе с обеих сторон, 50 градусов при обработке с одной стороны.

Рекомендуется применение при сварке с обеих сторон, когда толщина материала свыше 30 мм. Идентична ей подготовка стыка, похожая на букву K.

U-образная форма скоса делается при толщине заготовки от 20 мм, подходит при выполнении РДС сварки. Сложная работа, требует специальной подготовки. Осуществляется с двух сторон. Зато мало наплавляется металла, экономно расходуется электрод.