- Что такое зубчатые колеса

- Виды зубчатых колес

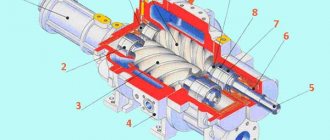

- Конструкция зубчатого колеса

- Основные параметры

- Диаметры окружностей

- Модули зубчатых колес

- Расчет параметров

- Применение

- Зубчатое колесо и шестерня — отличия

- Особенности зубчатых колес и шестерней

Зубчатые передачи весьма широко и продуктивно применяются в конструкциях современных машин, механизмов и устройств. Транспортные средства, энергетические установки, грузоподъемные устройства, авиационные установки, сельскохозяйственные машины, точные приборы — во всех них найдутся те или иные варианты зубчатого колеса. В технике зубчатая передача используется с целью распространения вращательного движения между осями валов, которые могут быть расположены параллельно, скрещиваться или пересекаться. Также, при помощи подобной передачи легко преобразовать вращательное движение, например, в поступательное, или реализовать эффективное преобразование крутящего момента и оборотов валов. Благодаря последнему свойству их используют в редукторах или мультипликаторах различных типов, а также коробках передач.

Основными преимуществами подобного способа передачи мощностей являются высокий КПД; компактный конструктив; плавная работа; точность; долговечность; надежность; возможность осуществления передачи силы с использованием любого угла, передаточного числа (до нескольких тысяч) и большого диапазона скоростей (до 150 м/с). Эти качества и обусловили распространение использования зубчатых передач в технике. К негативным моментам можно отнести технологическую сложность производства; требовательность к точности обработки, материалам и обрабатывающему оборудованию. Выбор материала для зубчатого колеса один из наиболее важных критериев надежности и долговечности в дальнейшей его работе. Жесткость конструкции, обеспечивающая передаче высокую эффективность, к сожалению, не позволяет ей держать высокие значения динамических нагрузок, часто являющихся причиной разрушения механизма. В дополнение, этим передачам характерна повышенная шумность, снижения которой можно достичь повышением качества и точности при производстве изделий.

Что такое зубчатые колеса

В общем случае, шестерня, или зубчатое колесо — главная деталь одноименной передачи, имеет вид диска с расположенными на цилиндрической или конической поверхности зубьями. При помощи этих зубьев в процессе вращения происходит зацепление колес между собой, что позволяет реализовать перенос вращательного момента от одного вала, на котором расположено колесо, к другому. Зуб зубчатого колеса при вращении толкает зуб другого, сопряженного с ним, колеса, которое вследствие этого тоже начинает совершать вращательное движение.

Сопряженная зубчатая передача должна всегда состоять из двух типов элементов: ведущих и ведомых. При этом ведущим, по определению, называют колесо передающее (сообщающее) вращение, ведомым — то зубчатое колесо, которое имеет большой диаметр с большим количеством зубьев и приводит во вращение. В большинстве случаев используется пара зубчатых колес, одно из которых с большим числом зубьев, а другое с меньшим. Иногда элемент, несущий меньше зубьев, считается шестерней, тогда колесом считают тот, у которого зубьев больше.

Ведомая цилиндрическая шестерня — Большая Энциклопедия Нефти и Газа, статья, страница 1

Ведомая цилиндрическая шестерня

Cтраница 1

Ведомая цилиндрическая шестерня 15 косозубая. Шестерня изготовлена из стали 25ХГНМ, проходит цементацию на глубину 1 2 — 1 6 мм и закалку для обеспечения твердости 60 — 64 HRC. Шестерня в сборе с дифференциалом на двух конических подшипниках установлена в картере редуктора. На чашки дифференциала шестерня установлена на посадке скольжения и крепится к ним болтами 59 с самоконтрящимися гайками. [1]

Венец ведомой цилиндрической шестерни 24 установлен между двумя фланцами чашек 7 коробки дифференциала. Фланцы чашек и венец шестерни соединены заклепками. Коробка дифференциала вращается в шарикоподшипниках 22, удерживаемых от перемещения стопорными кольцами. [2]

Подшипники ведомой цилиндрической шестерни должны быть отрегулированы с предва-предварительным натягом. [4]

Венец ведомой цилиндрической шестерни должен быть расположен симметрично относительно венца ведущей шестерни. [5]

Далее от ведомой цилиндрической шестерни через дифференциал и полуоси 11 крутящий момент передается ведущим колесам. [7]

Для поковки ( массой 30 кг) ведомой цилиндрической шестерни главной передачи автомобиля ЗИЛ-130 применяют охлаждение в баке с водой, куда поковка попадает непосредственно после обрубного штампа. Через 18 с поковка переносится конвейерной лентой из бака в тару. [8]

Ведущая коническая вал-шестерня входит в зацепление с ведомой цилиндрической шестерней, соединенной заклепками с чашками коробки дифференциала автомобильного типа. [9]

Дифференциал состоит из правой и левой чашек, ведомой цилиндрической шестерни, крестовины, четырех сателлитов и двух полуосевых шестерен. [10]

Крестовина укреплена в чашках дифференциала и вращается вместе с ними и ведомой цилиндрической шестерней. [12]

Ичерня; 11 н 13 — гайки регулировки подшипников промежуточного вала; 72 — ведомая цилиндрическая шестерня. [13]

Восстановленная чашка коробки дифференциала должна отвечать следующим основным техническим требованиям: при установке по поверхности под отверстие ведомой цилиндрической шестерни и опоре на торец прилегания к ведомой ци линдрической шестерне биение сферической поверхности не более 0 06 мм; радиальное биение поверхности шейки под подшипник и отверстия под шейку шестерни полуоси не более 0 08 мм; торцевое биение поверхности под шайбу шестерни полуоси не более 0 05 мм; шероховатость поверхности шейки под подшипник не более Ra 1 25 мкм; разность размеров б для одной детали не более 0 08 мм. [15]

Страницы: 1 2 3

www.ngpedia.ru

Виды зубчатых колес

Все зубчатые колеса, виды которых также многочисленны, как и варианты их применения, делятся на основные типы по расположению осей валов и геометрии формы зубьев. Выделяют цилиндрические, конические, червячные, винтовые передачи. На практике, исходя из формы профиля зубьев, выделяют эвольвентные и круговые колеса, а по расположению — прямозубые и косозубые типы зубчатых колес.

Для параллельного случая расположения осей валов применяют цилиндрические передачи:

- прямозубые;

- с круговыми зубьями;

- шевронные;

- косозубые.

Конические передачи подходят для пересекающихся осей:

- с криволинейными зубьями;

- косозубые;

- с нулевым углом наклоном;

- прямозубые.

Когда оси перекрещиваются, тогда используют передачи:

- спироидные;

- гипоидные;

- винтовые;

- червячные.

Наибольшую распространенность среди машин и механизмов обрели цилиндрические зубчатые колеса. Им свойственна простота изготовления, надежность, малые габариты. Конические, червячные и винтовые виды зубчатых колес используют лишь тогда, когда компоновка машины предъявляет особые условия. Цилиндрические зубчатые передачи делятся на два существенных вида: внешнего и внутреннего зацепления. В первом варианте реализации колесо и шестерня, у которой внешнее зацепление, крутятся в направлениях, которые противоположны друг другу. Во втором — колесо внутреннего зацепления и шестерня внешнего зацепления совершают вращательное движение со направленно. Существует также реечная передача — в ней рейка с зубьями сопрягается с имеющей внешнее зацепление шестерней.

Косозубые цилиндрические колеса имеют расположенные под углом к оси зубья. Сопряженные колеса имеют одинаковый наклон зубьев, но различные его направления. У одного наклон будет правым, у другого же — левым. Наличие наклона дает возможность передавать большие, по сравнению с прямозубыми, нагрузки, способствует плавному зацеплению зубьев и снижению шума.

Шевронные колеса представляют собой пару соединенных колес с косыми зубьями, имеющими равный угол наклона, но расположенными противоположно: одно с правым, второе с левым наклоном. Это позволяет уравновесить осевые силы, тем самым снизив нагрузку на подшипник. Колеса могут иметь в середине канавку. Колеса без канавки более прочны, но сложны в изготовлении.

Винтовые цилиндрические передачи, в свою очередь, применяют для вращения валов, когда угол их перекрещивания лежит в пределах от 0 до 90 градусов. Они похожи на косозубые колеса, однако винтовая передача имеет контакт точечный, а не линейный, как косозубая. Направление наклона зубьев у всех таких сопряженных колес одинаковое. Точечный контакт зубов вызывает повышение их износа, как следствие их используют только на небольших нагрузках.

Реечные передачи составляются из зубчатых колес и реек, которые также имеют зубья. Вращаясь, цилиндрическое колесо, перемещает сопряженную рейку по перпендикулярной оси колеса прямой. Таким способом движение из вращательного превращается в поступательное. Подобная передача бывает как с косыми зубьями, так и с прямыми.

Прямозубые конические колеса обладают зубьями, пересекающими оси этих колес. Коническое расположение позволяет вращать пересекающиеся или скрещивающиеся оси. Зубья также могут быть косыми, т.е. касательными к окружности. Угол наклона зубьев у таких колес составляет не больше тридцати градусов. Снабжение конических колес зубьями с нулевым углом наклона обеспечивает первым невысокие осевые и радиальные нагрузки, дает возможность применения подшипников скольжения. Эти качества делают передачи с использованием таких колес компактными, а изготовление не затратным.

Использование криволинейных зубьев для применения в конических зубчатых колесах резко снижает шумность передач и повышает прочность. Конические передачи подобного рода всегда имеют в зацеплении как минимум два зуба, что дает им возможность выдерживать нагрузку, которая выше на 30% относительно идентичных прямозубых и колес, имеющих нулевой наклон.

Гипоидные зубчатые колеса подобны коническим, но ось ведущей шестерни у них смещена выше или ниже относительно оси колеса, которое она ведет. У таких передач шестерни имеют наклон зубьев больший, чем у колес. Нормальный шаг при этом у шестерни и зубчатого колеса будет одинаковый, а торцовый — у шестерни больше. Гипоидной передаче не присуще чистое качение или скольжение, все ее точки подвержены скольжению. Это придает ей плавность и повышенную бесшумность. Кроме того, притирка происходит быстрее и качественней. Минус — присутствие скольжения вызывает повышенный износ поверхности зубов, что требует применения для таких передач специализированных масел.

Червячные передачи цилиндрические имеют червяк, имеющий геометрию цилиндра, на котором нарезаются витки, идущие вдоль направления винтовой линии. Червячное колесо должно иметь вогнутые зубья. Линейный контакт таких зубьев обеспечивает передачу больших нагрузок. Скольжение у червячных значительно выше, чем у прочих зубчатых передач. В глобоидной передаче червяк обладает вогнутой формой. Эта особенность позволяет участвовать в процессе зацепления большему числу зубьев, что повышает величину передаваемых такой передачей нагрузок.

Спироидные передачи занимают промежуточное место между червячными и гипоидными вариантами. В отличие от червячной, у гипоидной передачи червяк имеет форму конуса и зацепляется с колесом, на котором зубья располагаются на торцевой стороне.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Конструкция зубчатого колеса

Металлические зубчатые колеса, чертеж которых иногда довольно сложен, имеют разнообразные варианты конструкций, однако в них можно выделить три основных компоненты: венец с зубьями, ступицу и сам колесный диск. Венец зубчатого колеса является основным компонентом и на него приходится основная нагрузка. Зубья имеют различную геометрию. Наружная часть у зуба — это вершина, прилегающие к ней боковые части — головка зуба. Внутренняя часть зуба называется его ножкой. Пространство между двумя ближними ножками образует впадину колеса. Чтобы крепить шестерню или колесо на валу, в центре диска располагается ступица, имеющая сквозное отверстие, форма которого напрямую зависит от сечения вала: она может иметь форму цилиндра, квадрата или любого другого многоугольника. В случае цилиндрических валов, ступица часто имеет т.н. шпоночный паз. В целях экономии материалов и веса колеса, его диск имеет толщину, меньшую по сравнению с толщиной обода и ступицы. Часто в диске для этих целей еще выполняют различные отверстия.

Ведомая коническая шестерня — Большая Энциклопедия Нефти и Газа, статья, страница 2

Ведомая коническая шестерня

Cтраница 2

Вал с ведомой конической шестерней установлен в картере на роликовых подшипниках. С торцов вала имеются прокладки для регулировки подшипников. При правильном зацеплении боковой зазор у широкой части зуба должен быть равен 0 15 — 0 4 мм. Вал ведомой конической шестерни выполнен вместе с ведущей 10 цилиндрической шестерней. В картере главной передачи имеется три кармана. При вращении шестерен в них попадает масло, которое по каналам поступает к подшипникам, а оттудв опять в картер. [17]

В автомобиле МАЗ-200 ведомая коническая шестерня запрес-ювывается на промежуточный вал на шпонку, до упора в торец веду-цей цилиндрической шестерни. Промежуточный вал в этих автомсби-шх вращается на двух конических роликовых подшипниках, внешние сольца которых устанавливаются в крышках. Внутренние кольца юдшипников запрессовываются на шейки вала, под крышки ( гнезда) юдшипников ставят регулировочные прокладки. [18]

В автомобиле ГАЗ-51 ведомая коническая шестерня приклепывается к фланцу левой чашки дифференциала. [19]

Регулировку подшипников вала ведомой конической шестерни производят уменьшением количества прокладок, установленных под фланцем левого гнезда подшипника. В стандартный комплект входят прокладки толщиной 0 1; 0 15; 0 2 и 0 5 мм, устанавливаемые по потребности. Осевой зазор в подшипниках определяют индикатором при осевом перемещении шестерни. [20]

Головки заклепок крепления ведомой конической шестерни должны иметь геометрически правильную форму без перекосов, наплывов и трещин. Подшипники вала ведущей цилиндрической шестерни должны быть отрегулированы с предварительным натягом. [21]

Соответственно изменено положение подшипников ведомой конической шестерни и ряда деталей, установленных на заднем мосту. [23]

Наружные кольца роликовых подшипников ведомой конической шестерни при постановке ее в картер автомобиля ЗИЛ-150 устанавливают в крышке редуктора д упора. Роликовые подшипники смазывают солидолом, регулируют их с предварительным натягом — по усилию на прокручивание шестерни. Под каждую крышку картера редуктора устанавливают по одной прокладке толщиной 0 05 — 0 10 мм, остальные-по мере надобности. [24]

При регулировке зацепления шестерен ведомую коническую шестерню перемещают относительно ведущей путем перестановки прокладок 2 и 5, а ведущую относительно ведомой — изменением количества прокладок 5 под корпусом подшипников вала ведущей конической шестерни. Боковой зазор между зубьями конической пары у новой главной передачи должен быть 0 24 — 0 48 мм. [25]

При регулировке зацепления шестерен ведомую коническую шестерню перемещают относительно ведущей путем перестановки прокладок 2 и 5, а ведущую относительно ведомой — изменением количества прокладок 8 под корпусом подшипников вала ведущей конической шестерни. Боковой зазор между зубьями конической пары у новой главной передачи должен быть равным 0 24 — 0 48 мм. [26]

На одном валу с ведомой конической шестерней 12 механизма реверса закреплена цилиндрическая распределительная шестерня 14, находящаяся в постоянном зацеплении с шестернями 15 и 16, свободно сидящими на своих валах. [27]

Величина предварительного натяга конических подшипников ведомой конической шестерни должна быть в пределах 0 03 — 0 05 мм. Регулировка подшипников производится за счет изменения прокладок под крышками ( гнездами) подшипников. [28]

Перед сборкой шестерен следует нагреть ведомую коническую шестерню до температуры 120 — 160 С и собрать в горячем состоянии. [29]

Коробка дифференциала / приводится через ведомую коническую шестерню 2 главной передачи. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Основные параметры

Чтобы обеспечивать возможность конструирования работоспособных зубчатых передач, размеры колес и шестерен, а также их прочностные и массогабаритные характеристики описываются специальными параметрами, величины которых хорошо стандартизированы ГОСТ. Так, эвольвентный профиль, положенный в основу сечения зуба подавляющего большинства колес, характеризуется модулем зацепления и имеющимся количеством зубьев на колесе или шестерне. Довольно часто, эвольвентные зубчатые колеса, имея один и тот же диаметр, могут иметь существенно различающие значения данных величин. Окружной модуль, служащий основной характеристикой для зубьев, по стандарту может иметь значения в диапазоне от 0,05 до 100 мм. Главными параметрами геометрии у различных зубчатых колес являются следующие диаметры: начальный, основной и делительный. Шагом зубчатого колеса называется общее расстояние ширины зуба и впадины. Так же важным параметром является радиус колеса. Радиуса зубчатых колес делятся: радиус окружности вершин, радиус делительной окружности, радиус основной окружности, радиус окружности впадин.

Ведомая шестерня — главная передача

Ведомая шестерня — главная передача

Cтраница 2

К-701: / — чашка корпуса дифференциала; 2 и 4 — ведомые полумуфты; 3 — шпонка; 5 и 13 — пружины; 6, 7 и 12 — ступицы; 8, 9 и / / — кольца ведомой полумуфты; Ю — ведущая муфта; б — кулачковый автомобиля ГАЗ-66: / — сепаратор; 2 — сухари; 3 — наружная звездочка, соединенная с правой полуосью; 4 — внутренняя звездочка, соединенная с левой полуосью; 5 — ведомая шестерня главной передачи. [17]

ВОМ; 29-полый вал привода синхронного ВОМ; 30-приводная шестерня вала муфты сцепления; 32, 51 — ведомые шестерни реверса; 33 — шестерня заднего хода; 34 — шестерня заднего хода и замедленной передачи; 35 — вал шестерен заднего хода; 36 — шестерня замедленной передачи; 37 — промежуточная шестерня; 38 — зубчатая муфта блокировки дифференциала; 39-полуось; 40, 49, 52-корпуса подшипников; 47-крышка дифференциала; 42-штифт; 43-ось сателлита; 44 — упорная пластинка и регулировочные прокладки; 45 — сателлит; 46 — ведомая шестерня главной передачи; 47 — корпус дифференциала; 48 — полуосевая шестерня; 50 — зубчатая муфта переключения реверса; 54 — трубчатый вал; 55-рычаг переключения реверса; 56 — рычаг вилки реверса; 57-крышка; 55-шток механизма блокировки дифференциала; 59 — направляющая штока; 60 — пружина. [19]

Закалка шестерен в прессах. В тракторном машиностроении имеется группа зубчатых колес сложной конфигурации ( ведомые шестерни главных передач, задних мостов и бортовых передач тракторов и самоходных шасси и некоторые шестерни коробки перемены передач), закалку которых с целью повышения точности изготовления необходимо осуществлять в фиксированном состоянии в штампах специальных прессов. [20]

Нажимной диск 8 связан с механизмом выключения, рычаг которого выходит в кабину трактора. Если рычаги находятся в свободном состоянии, что соответствует включенным муфтам поворота, усилие от ведомой шестерни главной передачи передается на обе муфты, и трактор движется прямолинейно. [22]

Сателлиты находятся в постоянном зацеплении с шестернями правой и левой полуосей. Когда автомобиль движется по прямой и ровной дороге, оба ведущих колеса ( правое и левое) встречают равное сопротивление качению, при этом ведомая шестерня главной передачи вращает коробку дифференциала с крестовиной и сателлитами. [23]

Для правильной установки зацепления шестерен в конструкциях главных передач пердусмотрены регулировочные устройства для взаимного перемещения шестерен в осевом направлении. В большинстве тракторов правильное положение ведущей шестерни коробки передач проверяют шаблоном или линейкой по расстоянию А ( рис. 113) от торца малого конуса шестерни до привалочной плоскости корпуса коробки передач, а при установке коробки передач на трактор проверяют также шаблоном расстояние В от торца ведущей шестерни до оси ведомой шестерни главной передачи. Вал 3 с центрирующими дисками / ставят в боковые отверстия корпуса трансмиссии, а калибр 2 должен касаться торца ведущей шестерни, обеспечивая этим необходимый размер В ( рис. 113), равный для трактора ДТ-75М 133 3 мм. [25]

В коробке на крестовине свободно вращаются шестерни-сателлиты 5, находящиеся в зацеплении с полуосевыми шестернями 6 левого и правого колес. Полуоси 77 свободно проходят через отверстия в коробке дифференциала. При вращении ведомой шестерни главной передачи вместе с ней вращаются коробка дифференциала и крестовина с сателлитами. [26]

Первичный вал 17 ( рис. 61) выполнен в виде блока ведущих шестерен, которые находятся в постоянном зацеплении с ведомыми шестернями всех передач переднего хода. Вместе с вторичным валом изготовлена ведущая шестерня главной передачи. К фланцу коробки дифференциала крепится ведомая шестерня главной передачи. [27]

Вместе с вторичным валом изготовлена ведущая шестерня главной передачи. Дифференциал главной передачи — двухсателлитный. К фланцу коробки дифференциала крепится ведомая шестерня главной передачи. [29]

Страницы: 1 2 3

www.ngpedia.ru

Диаметры окружностей

Зубчатое колесо описывается несколькими окружностями, являющимися важными характеристиками их геометрии. Так, диаметр вершин дает максимальные размеры зубчатого колеса. Ему противоположен диаметр окружности впадин. Высчитав разность между этими двумя величинами и разделив ее пополам, получим полную длину зуба. Важным параметром считается диаметр делительной окружности, имеющий формулу d=pz/3,14, по нему можно определить окружной шаг p расположенных на колесе зубьев, иначе называемый шагом зацепления, имеющий геометрический смысл части длины этой окружности, приходящейся на каждый зуб. В общем случае, диаметр делительной окружности отделяет высоту головок и высоту ножек зуба. Он также задает кривую, являющуюся необходимой базой для построения самой эвольвенты, и используется для построения требуемого в конкретной задаче профиля зубьев колес и шестерен.

Технологии производства шестерней

Метод обкатки. Производство шестерней таким способом возможно с применением гребёнки – инструмента в форме зубчатой рейки с заточенной, режущей кромкой. Гребенка совершает поступательные или возвратно – поступательные движения относительно вращающейся вокруг своей оси заготовки.

Метод обкатки также возможен при помощи долбяка, имеющего форму режущего зубчатого колеса. Так как толщина металла не позволяет производить такой процесс одноэтапно, долбяк совершает возвратно – поступательные движения относительно заготовки несколько раз. Способ применим при производстве шестерней с внутренним зацеплением.

Возможна обкатка с применением червячной фрезы в качестве режущего инструмента, путём образования червячного зацепления с заготовкой шестерни. Нарезание зубцов шестерни производится при вращении червячной фрезы и заготовки под определённым углом относительно друг друга.

Основным преимуществом метода обкатки является возможность делать шестерни с различной формой зубцов одним и тем же инструментом, меняя его положение относительно заготовки на станке. Такая технология более точная, чем копирование.

Метод копирования (деления). Такое производство шестерней заключается в нарезании впадин зубчатого колеса режущей дисковой или пальцевой фрезой, поочерёдно поворачивающейся на один угловой шаг. Разновидностью приёма является штамповка и протягивание.

Горячее и холодное накатывание. Метод основан на термическом послойном нагреве заготовки и её деформации, для вырезания зубьев, с последующей обкаткой для придания форме точности.

Изготовление конических шестерен. Это обкатка заготовки в станочном зацеплении с воображаемым производящим колесом. В процессе движения инструмент срезает припуск, образуя боковые поверхности зубчатого колеса.

Производство вал – шестерни. Такой сборный механизм состоит из самого вала и зубчатого колеса, размер зубцов которого равен размерам впадин вала. Делается в сборе.

Модули зубчатых колес

Чтобы упростить расчеты элементов, использующихся для зацепления, для зубчатых колес была введена стандартизованная ГОСТ величина, названная модулем. Модуль зубчатого колеса является частью от диаметра имеющейся делительной окружности зубчатого колеса, которая приходится на зуб: m=d/z. Таким образом, количество зубьев колеса, его собственный делительный диаметр и его модуль — во взаимовлиянии. Модуль можно расписать как отношение шага зацепления колеса и числа Пи: m=d/3,14. Когда передаваемая зубчатыми колесами нагрузка невелика, то лучше использовать малые модули. Малый модуль дает более длительный срок эксплуатации и упрощается обработка зубчатых колес. В данном случае на делительном диаметре разместится больше зубьев, а значит и зацепление будет происходить с большим их числом, что уменьшит нагрузку на отдельные зубья шестерен. У прямозубых цилиндрических колес бывает всего только один модуль, у косозубых — два: нормальный и окружной. В расчетах используют первый.

Специфика изделия

Из-за эксплуатационных особенностей вал-шестерня относится к группе узлов, часто подверженных серьезному и быстрому износу. Это обусловлено характером работы механизма – во время передачи вращающего момента сам вал-шестерня подвергается влиянию различных сил и испытывает нагрузку на конструкцию. Подобные неблагоприятные воздействия исходят и от опор, и от деталей, имеющих зацепление с валом. Особому износу подвержены валы-шестерни, имеющие коническую форму – на них одновременно воздействуют сосредоточенная радиальная и осевая нагрузка, а сама передача момента вращения способствует последовательному деформированию элементов детали, физическому износу узла. Отсутствие своевременной замены изношенного вала-шестерни чревато его полным выходом из строя и приостановлением эксплуатации оборудования.

Расчет параметров

Для всех зубчатых колес инженерный расчет их параметров является задачей комплексной, в ходе решения которой принимается во внимание конструкция всей передачи. Вначале нужно определиться с числом зубьев и необходимым в задаче модулем зацепления. Для выбора последнего необходимы параметры прочности и предполагаемого срока службы колес; материала, из которого оно будет изготовлено. На основе этих данных рассчитывается минимально возможная в данной задаче величина модуля зацепления, которое затем приводится к стандартизованным значениям, находящимся из соответствующих таблиц. Передаточное отношение высчитывается с применением формулы u=z2z1, где z2 — это количество колесных зубьев, а z1 — количество зубьев, находящихся на шестерне. Оно позволяет понять, сколько всего нужно зубьев на колесах, подлежащих сопряжению. Зная модули и полученное число зубьев для всех колес и шестерней, можно произвести дальнейшие расчеты размеров требуемых деталей, используя стандартный метод для их расчетов.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов.

Применение

Каждый из видов передач имеет свои преимущества и отрицательные качества. Нарезание прямозубых колес — довольно простой технологический процесс, поэтому они широко применяются в промышленности. Косозубые, как и прямозубые цилиндрические колеса, используются в тракторах, станках, коробках передач автотранспорта. Цилиндрические колеса с использованием внутреннего зацепления, благодаря компактности и прочности, нашли себя в самолетах, трансмиссиях автомобилей, редукторах, в шлицевых соединениях и сложных планетарных передачах, которые славятся своим особенно малым весом и габаритными размерами. При этом они предоставляют высокие передаточные числа и значительно сниженные уровни шумов при своей работе. Шевронные колеса, будучи трудоемкими в производстве, используются в больших редукторах и их ремонте, где требуется плавная и бесшумная передача значительных нагрузок. Конические колеса с нулевым наклоном и их прямозубые аналоги, имея высокую компактность и невысокую себестоимость изготовления, эксплуатируются в дифференциалах автомашин и станков. Криволинейные зубья обеспечивают коническим колесам особую прочность и малошумность, поэтому их можно найти в ответственных и скоростных передачах. Их используют практически везде: от самолетов до тракторов. Гипоидные зубчатые пары можно делать с большим передаточными числами (до 100:1), они часто используются в металлорежущем оборудовании.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Зубчатое колесо и шестерня — отличия

Главными деталями в зубчатой передаче – зубчатое колесо и шестерня. Они применяются во многих промышленных узлах, машинах. Многие полагают, что зубчатое колесо и шестерня это одна и та же деталь и у них нет различий между собой. Специалисты, которые тесно связаны с промышленностью и машиностроением так не считают и уверяю, что это разные детали хоть и выполняют по сути одну и ту же функцию передачу вращательного движения. Давайте разберем основные моменты по данному вопросу.

Подытожим

Расчетные чертежи и схемы для шестеренок различных конфигураций преимущественно совпадают для косых и прямозубчатых версий. Основные различия возникают при расчетах на прочность. В графических отображениях применяются характеристики, ориентированные на типовые габаритные размеры шестеренок. Среди представленного ассортимента на рынке вполне реально подобрать зубчатое колесо с необходимыми характеристиками и прочностными показателями.

Источники

- https://mehmanxona.ru/tehnologii/vidy-shesterenok.html

- https://novoe-info.ru/chto-takoe-modul-shesterni/

- https://MechPrivod.com/market/zubchataya_shesterenka/shesterenka_zubchataya_cilindricheskaya/

- https://novoe-info.ru/kak-nayti-modul-zubchatogo-kolesa/

- https://doctordent.su/pulpit/kak-opredelit-modul-zuba-shesterni-po-diametru.html

- https://FB.ru/article/429020/modul-shesterni-vidyi-opredelenie-standartnyie-pokazateli

Особенности зубчатых колес и шестерней

Внешне зубчатое колесо и шестерня имеют схожесть в виде диска с расположенными на нем зубцами. Их расположение может быть как на конической, так и цилиндрической поверхности. Основной задачей данных деталей является передача крутящего момента. Для того чтобы получить и передать крутящий момент, нужна ответная шестерня, то есть пара. Мы разобрали выше, что существует ведомая деталь и ведущая. С ведущей начинается движение и дальнейшая передача крутящего момента на ведомую деталь. В этом ключевом моменте и есть отличие зубчатого колеса от шестерни, ведущая деталь является шестерней, а ведомая зубчатым колесом. Получается, что вся разница между ними в том какую роль в механизме выполняет деталь.

Отметим что при работе двух зубчатых колес, колесо, которое имеет большее количество зубьев, называют шестерней. В ГОСТ 16530-83 есть пояснение, что зубчатое колесо и шестерня являются словами синонимами, шестерня является главным и ведущим зубчатым колесом. Существуют специалисты работающие в определенных областях промышленности и машиностроения, которые четко разделяют разницу между зубчатым колесом и шестерней. Они убеждены, что изготовление зубчатых колес это одно, а производство шестерней это другое, так как между ними есть различия.

Гиперболоидные зубчатые передачи с начальным линейным касанием

Червячные передачи с цилиндрическим червяком (рис. 12) применяются для соединения валов, оси которых перекрещиваются обычно под прямым углом. Червяк представляет косозубое колесо с большим углом наклона зубьев (витков червяка). Вследствие линейного контакта между зубьями червячного колеса и витками червяка червячная передача может передавать значительные нагрузки при больших числах оборотов. Высокие скорости скольжения в зацеплении заставляют уделять особое внимание выбору материалов для червяка и червячного колеса и подбору смазки, препятствующей заеданию.

Глобоидная червячная передача (рис. 13) представляет собой дальнейшее развитие червячной передачи. Вогнутая форма червяка обеспечивает участие в зацеплении большего числа зубьев, чем при цилиндрическом червяке. В связи с высокой тепловой напряженностью глобоидная червячная передача применяется, как правило, в механизмах с повторно-кратковременным режимом работы. Несущая способность глобоидной червячной передачи, при прочих равных условиях, значительно выше, чем червячной передачи с цилиндрическим червяком.