Скорость коррозии – многофакторный параметр, который зависит как от внешних условий среды, так и от внутренних свойств материала. В нормативно-технической документации существуют определенные ограничения по допустимым значениям разрушения металла при эксплуатации оборудования и строительных конструкций для обеспечения их безаварийной работы. В проектировании не существует универсального метода определения скорости коррозии. Это связано со сложностью учета всех факторов. Наиболее надежным методом является изучение истории эксплуатации объекта.

Критерии

Вам будет интересно:Процессы изобарный, изохорный, изотермический и адиабатный для идеального газа

В настоящее время в проектировании техники используют несколько показателей скорости коррозии:

- По прямому способу оценки: уменьшение массы металлической детали на единицу поверхности – весовой показатель (измеряется в граммах на 1 м2 за 1 час); глубина повреждений (или проницаемость коррозионного процесса), мм/год; количество выделяющейся газовой фазы продуктов коррозии; продолжительность времени, в течение которого появляется первое коррозионное повреждение; число центров коррозии на единицу площади поверхности, появившихся за определенный срок.

- По косвенной оценке: сила тока электрохимической коррозии; электрическое сопротивление; изменение физико-механических характеристик.

Вам будет интересно:Такие обычные люди, или значение «почему бы и нет»

Первый показатель по прямому методу оценки является наиболее распространенным.

Коррозия винтовых свай. Как продлить срок службы свайно-винтового фундамента?

Для фундамента на винтовых сваях наибольшую опасность представляют два подвида электрохимической коррозии – почвенная и атмосферная.

Почвенная коррозия – разрушение подземных металлических сооружений под действием почвенного электролита. На поверхности металлических изделий, находящихся в контакте с почвенным электролитом, из-за местных неоднородностей металла или электролита возникает большое количество коррозионных элементов.

Однако нельзя забывать, что почвы и грунты чрезвычайно разнообразны и не только в пределах крупных регионов, но и в пределах одного небольшого участка. То есть на сравнительно небольшой площади могут встречаться грунты с разной степенью коррозионной агрессивности: высококоррозионные (тяжелые глинистые, которые на протяжении долгого времени удерживают влагу), среднекоррозионные (суглинки) и практически инертные в коррозионном отношении (супеси, песчаные грунты).

На разницу протекания коррозионных процессов в разных грунтах указывает и Британский стандарт BS 8004 «Фундаменты» (пункт 10.3.5). В соответствии с данным документом остаточная толщина стальных свай, устанавливаемых в ненарушенные почвы, «остается в пределах допустимых значений толщины даже после многих десятилетий эксплуатации», так как скорость коррозии в данных грунтах не превышает 1-2 мм за 100 лет. В то же время в нарушенных почвах «использование окислительно-восстановительного потенциала, удельного сопротивления грунта и значений рН может иметь определенное значение для прогнозирования скоростей коррозии». Однако даже в этом случае толщину металла следует подбирать исходя из степени агрессивности нарушенных почв.

Расчетные формулы

В общем случае весовые потери, определяющие скорость коррозии металла, находят по следующей формуле:

Vkp=q/(St),

где q – уменьшение массы металла, г;

S – площадь поверхности, с которой произошел перенос материала, м2;

t – период времени, ч.

Для листового проката и изготовленных из него обечаек определяют глубинный показатель (мм/год):

H=m/t,

m – глубина проникновения коррозии в металл.

Между первым и вторым показателями, описанными выше, существует следующая зависимость:

H=8,76Vkp/ρ,

где ρ – плотность материала.

Классификация видов ржавчины

Коррозия классифицируется по следующим признакам:

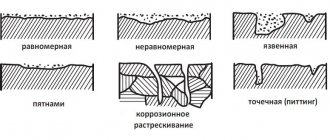

- По равномерности протекания. Встречается более равномерная, поверхностная коррозия (при которой с одинаковой степенью уменьшается толщина стенки изделия) и неравномерная, очаговая коррозия, которая характеризуется возникновением поврежденных точек или язв на стальной поверхности.

- По направленности действия. Встречается избирательная коррозия, при которой поражаются только определенные составляющие структуры металла, и контактная, разрушающая определенный металл (для биметаллических соединений).

- По масштабам своего действия известны такие виды коррозии, как межкристаллитная, разрушительно действующая по границам зерен стали (с постепенным распространением вглубь), и объемная, поражающая всю поверхность одновременно.

Интенсивность коррозии значительно увеличивается, если кроме неблагоприятных изменений/колебаний температуры и влажности на контактную поверхность металла дополнительно влияют напряжения растяжения, а также химически агрессивная среда.

Интенсивность коррозии многократно возрастает из-за растрескивания между смежными кристаллитами и их блоками. Еще агрессивнее на сталь воздействуют внешние растягивающе-сжимающие напряжения.

Основные факторы, влияющие на скорость коррозии

Вам будет интересно:Шуточные номинации для учителей на выпускной

На скорость разрушения металла влияют следующие группы факторов:

- внутренние, связанные с физико-химической природой материала (фазовая структура, химический состав, шероховатость поверхности детали, остаточные и рабочие напряжения в материале и другие);

- внешние (окружающие условия, скорость движения коррозионно-активной среды, температура, состав атмосферы, наличие ингибиторов или стимуляторов и другие);

- механические (развитие коррозионных трещин, разрушение металла под действием циклических нагрузок, кавитационная и фреттинг-коррозия);

- конструктивные особенности (выбор марки металла, наличие зазоров между деталями, требования к шероховатости).

Долговечность металлической винтовой сваи с учетом коррозионных процессов в грунте

Одним из наиболее существенных вопросов, возникающих при применении металлических конструкций в строительстве, является вопрос сопротивления таких конструкций процессам коррозии и связанная с ним долговечность зданий и сооружений.

В настоящее время существует комплекс взаимоувязанных межгосударственных стандартов, устанавливающих общие требования, правила, нормы и методы защиты изделий, конструкций и материалов от коррозии, старения и биоповреждений на всех стадиях жизненного цикла изделий и конструкций исследование и обоснование разработки (Стандарты ЕСЗКС – Единая система защиты от коррозии и старения материалов и изделий) [1, 2, 3, 4].

Назначение ЕСЗКС – обеспечение и сохранение заданного уровня качества изделий, конструкций и материалов средствами и методами защиты от коррозии, старения и биоповреждений с учетом требований безопасности, экологии, совместимости и взаимозаменяемости, а также конкурентной способности изделий и конструкций на мировом рынке.

Помимо стандартов ЕСЗКС, требования к коррозионной стойкости устанавливаются также нормативами на отдельные виды конструкций и их частей в зависимости от действующих коррозионных факторов.

Для подземных сооружений (в т.ч. фундаментов), критериями опасности коррозии являются:

коррозионная агрессивность среды ( грунтов , грунтовых и других вод) по отношению к металлу сооружения (включая биокоррозионную агрессивность грунтов );

опасное действие блуждающего постоянного и переменного токов.

Исходя из этих критериев, следует, что скорость коррозии металла в грунте зависит от:

pH грунта. Чем ниже pH (кислая среда), тем скорость коррозии выше.

электрического сопротивления грунта. Чем выше сопротивление грунта, тем скорость коррозии медленнее.

Также необходимо учитывать наличие антикоррозионного покрытия, препятствующего коррозии.

Исследования по определению электрического сопротивления грунта с учетом возможного повышения влажности и изменения температуры проводились Федеральным дорожным агентством и отражены в руководстве для инженеров транспорта (табл.1).

Источник

Физико-химические свойства

Наибольшее значение среди внутренних факторов коррозии имеют следующие:

- Термодинамическая устойчивость. Для ее определения в водных растворах применяют справочные диаграммы Пурбе, по оси абсцисс которых откладывается pH среды, а по оси ординат – окислительно-восстановительный потенциал. Сдвиг потенциала в положительную сторону означает большую устойчивость материала. Ориентировочно она определяется как нормальный равновесный потенциал металла. В реальности материалы корродируют с различной скоростью.

- Положение атома в периодической таблице химических элементов. Металлы, наиболее подверженные коррозии, – это щелочные и щелочноземельные. Скорость коррозии снижается при увеличении атомного номера.

- Кристаллическая структура. Она оказывает неоднозначное влияние на разрушение. Крупнозернистая структура сама по себе не приводит к росту коррозии, но благоприятна для развития межкристаллитного избирательного разрушения границ зерна. Металлы и сплавы с однородным распределением фаз корродируют равномерно, а с неоднородным – по очаговому механизму. Взаимное расположение фаз выполняет функцию анода и катода в агрессивной среде.

- Энергетическая неоднородность атомов в кристаллической решетке. Атомы с наибольшей энергией расположены в углах граней микронеровностей и являются активными центрами растворения при химической коррозии. Поэтому тщательная механическая обработка металлических деталей (шлифовка, полировка, доводка) повышает коррозионностойкость. Данный эффект объясняется также формированием более плотных и сплошных оксидных пленок на гладких поверхностях.

Информационно-аналитическое издание ТЕХНОmagazine

В химии есть понятие «скорость коррозии». Это глубина проникновения коррозии в металл за единицу времени. Для железа наиболее характерным является показатель 0,05-0,2 мм/год. Это значит, что при нарушении лакокрасочного покрытия за 5 лет толщина металла кузова автомобиля уменьшится, если не принимать соответствующих мер, на 0,25-1 мм. Другими словами, в отдельных местах проржавеет насквозь.

Разложим по полочкам

Проблема защиты металла от коррозии предстала перед человечеством с того момента, как только оно узнало о существовании железной руды. Есть документы V века до н. э., где Геродот описывает процесс защиты железного изделия покрытием его поверхности слоем олова. А о борьбе с действием коррозии с помощью смазывания поверхностей жиром или различными маслами имеются свидетельства более древних времен.

Слово «коррозия» происходит от латинского «corrodo», что значит «грызу». Определение, надо заметить, яркое и точное.

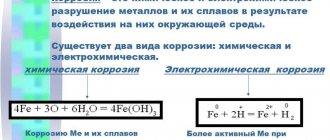

Коррозия – явление очень сложное. Это процесс самопроизвольного разрушения металла в результате окисления, которое является следствием химического или электрохимического контактирования с окружающей средой. Коррозия действует на детали транспортного средства постоянно, работает ли техника, или стоит «на приколе». В последнем случае коррозирование идет даже значительно активней. Появление коррозии всегда сопровождается повышением влагоудерживающей способности металла, и разрушительный процесс только ускоряется. Прежде всего, коррозия поражает металл кабины, поверхности рам, корпусные детали, особенно металл выпускного коллектора и выхлопной системы.

В результате коррозии на поверхности металла образуется окисленный слой. Некоторые металлы, например алюминий, при коррозии покрываются плотной, хорошо скрепленной с металлом оксидной пленкой. Она является отличной защитой от дальнейшего распространения коррозии в более глубокие слои металла, образуя своего рода щит.

Другое дело железо. Оно в результате коррозии ржавеет. Процесс этот довольно сложен и имеет несколько стадий. Образующийся на поверхности металла гидрооксид железа – очень неустойчивое химическое соединение. Теряя воду, оно быстро превращается в оксид железа. А это соединение не является препятствием к дальнейшему окислению. Поэтому детали из железа, незащищенные от коррозии, достаточно быстро могут полностью разрушаться.

При химической коррозии разрушение металла вызывается действием сухих газов, а также контактом с отдельными видами смазок и органических теплоносителей. Этот вид коррозии можно наблюдать на зеркале цилиндров карбюраторных и дизельных двигателей, на рабочих поверхностях выпускных клапанов, на стенках камер сгорания. Явление химической коррозии, вызванное контактом металла с ГСМ, проявляется на внутренних стенках топливных баков.

Электрохимическая коррозия возникает в местах контакта металла с влажными газами, в том числе с атмосферным воздухом. Также этот вид коррозии возникает в месте контакта двух разнородных металлов, создающих своего рода гальваническую пару. Под воздействием кислот и растворов солей возникает электролитический процесс, при этом более активный металл быстро разрушается.

Существует разделение видов коррозии с точки зрения коррозионных сред.

Газовая коррозия представляет собой химическую коррозию в газовой среде при высокой температуре без присутствия влаги. При контакте с химически активным газом на поверхности металла появляется пленка из продуктов реакции. При высоких температурах процесс убыстряется, пленка утолщается, не давая контактировать металлу и газу, и поверхность металла интенсивно коррозирует. Этот вид коррозии представляет большую проблему для металлургии и других отраслей промышленности, где в технологии участвуют высокие температуры и активные газы.

Подземная коррозия подразумевает коррозию металла при контакте его с почвой, биокоррозия характеризуется воздействием на металл микроорганизмов.

Существует также радиационная коррозия, возникающая под действием радиоактивного излучения. Выделяют коррозию, вызываемую внешними и блуждающими токами.

Существует коррозия, возникающая вследствие одновременного воздействия коррозионной среды и механического напряжения. Такое воздействие очень активизирует происходящие коррозионные процессы. В этом случае могут нарушаться оксидные пленки на поверхности металла, усиливаются электрохимические процессы в местах неоднородного состава металла, образуются микротрещины. Коррозия, возникающая при одновременном ударном и коррозионном воздействии на металл, называется кавитационной.

Все вышеперечисленные виды коррозии в той или иной мере присутствуют «в жизни» автотехники, но явления электрохимической коррозии преобладают.

Коррозирует днище кузова, внутренние поверхности крыльев. Вообще, все детали, контактирующие с воздухом и не имеющие защитного покрытия.

Дело в том, что в кузовных деталях после штамповки, сварки возникают фрагменты с неоднородной структурой. Основной металл и примеси образуют множество короткозамкнутых микроскопических гальванических элементов. Включения шлаков, отдельные раковинки на поверхности также способствуют образованию гальванических пар, поэтому стальные детали кузова интенсивно коррозируют.

С другой стороны снегопады, дожди, перепады температур способствуют возникновению на наружных и внутренних стенках кузова пленки водного конденсата толщиной от нескольких молекулярных слоев до 1 мм. При относительной влажности более 60% конденсат образуется особенно «продуктивно», а такой уровень влажности в средней полосе России присутствует почти постоянно. При контакте с атмосферным воздухом в конденсат проникают кислоты и щелочи, попадающие туда из выхлопных газов транспорта и вредных выбросов в атмосферу различных предприятий. А зимой еще и добавляется возможность соединения с солевой смесью, которой посыпают наши дороги. Из конденсата образуется электролит со всеми вытекающими для металла машины последствиями.

Кстати, в том числе, и из-за «антикоррозионных» мероприятий в Швеции и Норвегии не пользуются какой-либо «химией» в зимний период, а убирают заносы снегоуборочной техникой, а в Финляндии зимой посыпают дороги в основном мраморной и гранитной крошкой.

Электрохимическую коррозию еще называют «атмосферной». Наука сегодня определяет более 35 факторов, влияющих на скорость атмосферной коррозии, таких как степень увлажнения металла, состояние поверхности металла (пористость, загрязненность), химсостав атмосферы (наличие агрессивных и гигроскопичных продуктов) и т. д.

Если коррозия распространяется на всей поверхности металла, то тогда ее называют сплошной. Причем различают равномерную коррозию, когда процесс коррозии идет с одной скоростью по всей поверхности, и неравномерную. Сплошная коррозия распространяется, начиная с внешней поверхности днища, захватывая крылья, к деталям кабины.

Локальная коррозия затрагивает отдельные участки поверхности металла. Это могут быть пятна ржавчины, неглубоко проникающие в металл, а могут быть точки (питтинги) очень глубоко уходящие в структуры металла. Такая коррозия обычно возникает в местах сварного соединения листов, в местах завальцовки кромок капота, по периметру дверей.

При избирательной коррозии в металле, представляющем собой сплав нескольких элементов, коррозирует только один компонент, остальные же не страдают.

Явления щелевой коррозии возникают в местах резьбовых соединений, в зазорах между неплотно подогнанными деталями, в местах неплотного прилегания прокладок.

Но наиболее опасными, пожалуй, являются подповерхностная (подпленочная) и межкристаллическая коррозии. Подповерхностная коррозия вызывает расслаивание металлических листов и изделий, в этом случае продукты коррозии оказываются сосредоточенными в полостях металла, образовавшихся при распространении коррозии вглубь металла. А межкристаллическая коррозия выражается в разрушении металла по границам зерен. Металл теряет прочность, пластичность, становится хрупким, хотя внешний вид поверхности вполне нормальный.

Практические действия в борьбе с коварным явлением

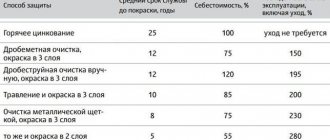

При сборке современных транспортных средства детали и узлы защищены от коррозии с помощью лакокрасочных, пластмассовых, гальванических и химических покрытий, а также консервационных масел.

Также для повышения коррозионной устойчивости поверхность железных и стальных изделий покрывают осадками других металлов. Кроме просто механической изоляции базовой поверхности изменяются электрохимические свойства.

Чтобы снизить скорость коррозии, сталь покрывают медью, никелем, родием, используя метод анодной защиты. С этой же целью уменьшения скорости «ржавления» металл покрывают свинцом, оловом, цинком, и происходит увеличение поляризации катодной реакции.

Кузовные детали чаще всего оцинковывают. Возникает электропара Цинк-Сталь, где цинк, интенсивно окисляясь, но несравнимо медленнее, чем железо, защищает сталь.

При обработке методом горячего цинкования, заключающимся в погружении детали или конструкции в ванну с расплавом цинка, обеспечивается срок бескоррозионной службы стальных конструкций, в зависимости от толщины слоя покрытия, от 10 до 50 лет. До полувека бескоррозионной службы изделию дает термодиффузионное цинкование. В этом случае при нагреве до 350-420° С происходит внедрение цинка в поверхностный слой металла с образованием химсоединений – интерметаллидов Zn-Fe различного состава.

Наиболее эффективно защищает конструкцию от коррозии применение легированных материалов. Коррозионная стойкость стали резко возрастает при введении в сплав всего нескольких процентов хрома. Для повышения, в том числе и коррозионной стойкости, рамы грузовиков Ford Cargo турецкого производства изготавливают из высокопрочной стали с добавками ниобия.

Вообще же, если говорить о грузовиках иностранного производства (только не китайских), обращают на себя внимание высокое качество покраски, пайки, обработки швов. Все соединения отдельных элементов герметизированы, аккуратно промазаны специальными составами. Кузов и днище, как правило, обрабатываются методом катафорезного грунтования. Такая заводская защита от коррозии вселяет уверенность в долгую «жизнь» металла машины. Далеко не всегда отечественная техника, выходя с завода, столь тщательно подготовлена и проблема защиты от коррозии перекладывается на потребителей.

Противостоять все-таки можно!

Содержание, как коммерческого автомобиля, так и спецтехники в чистоте – одно из обязательных условий борьбы с коррозией. Грязный автомобиль подвергается усиленной коррозии и разрушению лакокрасочного покрытия. Именно под слоем грязи создается идеальная для ржавчины влажная атмосфера. И никакие антикоррозийные средства не помогут, когда техника не чистится, т. е. постоянно находится под воздействием агрессивной среды, состоящей из смеси пыли, песка, воды, воздуха, нефтепродуктов и реагентов. Применять при эксплуатации следует масла и техжидкости только качественные, известных производителей. В автомаслах, как моторных, так и трансмиссионных и гидравлических, обязательно должны присутствовать в достаточном объеме антикоррозионные добавки. В охлаждающей жидкости также обязательно должны присутствовать антикоррозирующие компоненты, причем рассчитанные на длительный срок эксплуатации. Современные технологии, основанные на использовании в качестве антикоррозионных присадок алифатических кислот, обеспечивают долговременную защиту от разрушения всех металлов, включая алюминий и сплавы, присутствующих в двигателе, причем свойства ингибирующих (замедляющих процессы коррозии) присадок действуют не менее 5 лет. Учитывая огромное количество контрафактной продукции на автотранспортном рынке, охлаждающую жидкость следует покупать только у «проверенных» поставщиков.

(окончание следует)

Николай Днепров

Автор: ТЕХНОmagazine

Поделиться

Влияние кислотности среды

Вам будет интересно:Копать или капать? Как правильно написать?

В процессе химической коррозии концентрация ионов водорода оказывает влияние на следующие моменты:

- растворимость продуктов коррозии;

- формирование защитных оксидных пленок;

- скорость разрушения металла.

При рН в интервале значений 4-10 единиц (кислый раствор) коррозия железа зависит от интенсивности проникновения кислорода к поверхности объекта. В щелочных растворах скорость коррозии сначала уменьшается из-за пассивации поверхности, а затем, при рН>13 увеличивается в результате растворения защитной оксидной пленки.

Для каждого вида металла существует своя зависимость интенсивности разрушения от кислотности раствора. Благородные металлы (Pt, Ag, Au) устойчивы к коррозии в кислой среде. Zn, Al быстро разрушаются как в кислотах, так и в щелочах. Ni и Cd устойчивы к щелочам, но легко корродируют в кислотах.

Механизмы возникновения и развития коррозионных явлений

Поскольку большинство стальных поверхностей работают в среде определенной влажности, а также в воде, водных растворах солей, кислот и щелочей, то преобладающим механизмом появления ржавчины является электролитический. Исключение составляет лишь печная коррозия, которая возникает в металлических конструкциях нагревательных устройств: там поверхностное разрушение происходит за счет образования высокотемпературной ржавчины – окалины.

Электролитическая

При электролитической коррозии в присутствии кислорода происходит реакция гидратации железа стали, конечным продуктом которой является гидрат окиси железа Fe(OH)2. Такое явление называют коррозией анодного типа. Но на этом процесс не заканчивается. Гидрат окиси железа – вещество нестабильное и в присутствии воды (или водных паров) довольно быстро распадается на различные окислы железа:

- при повышенных температурах образуется преимущественно закись железа FeO;

- при комнатных либо чуть выше – окись железа Fe2O3;

- при промежуточных (в диапазоне температур +250…+450°C) – магнитная закись-окись железа Fe3O4.

В любом случае поверхность стали ржавеет, только индикаторы данного явления могут быть либо красновато-коричневыми, либо серовато-желтыми.

В присутствии кислот

Несколько иной механизм образования ржавчины происходит в присутствии кислот, кислых растворов либо жидких сред, которые не содержат кислорода. Здесь происходит анодное растворение стали с образованием гидридов – соединений железа с водородом. Но последние являются химически нестойкими веществами, быстро окисляются в воздушной и влажной среде и также образуют ржавчину, только более рыхлую. Особенно быстро распадаются гидриды железа тогда, когда в атмосфере или окружающей среде присутствуют соединения серы.

В присутствии нагрузок

По третьей схеме происходит коррозия при наложении внешних нагрузок на контактные поверхности. Здесь, помимо двух традиционных составляющих, обязательно присутствует третий компонент – смазка. Поскольку все органические соединения всегда содержат кислород и водород, то при повышении температуры на контакте начинают протекать механохимические реакции окисления смазки. Они заканчиваются тем, что вместо снижения трения отработанная и частично уже разрушенная смазка начинает активно окислять поверхности, образуя ржавчины.

Состав и концентрация нейтральных растворов

Скорость коррозии в нейтральных растворах зависит в большей степени от свойств соли и ее концентрации:

- При гидролизе солей в коррозионной среде образуются ионы, которые действуют как активаторы или замедлители (ингибиторы) разрушения металла.

- Те соединения, которые увеличивают pH, повышают также скорость деструктивного процесса (например, кальцинированная сода), а те, которые снижают кислотность, – уменьшают ее (хлористый аммоний).

- При наличии хлоридов и сульфатов в растворе разрушение активизируется до достижения некоторой концентрации солей (что объясняется усилением анодного процесса под влиянием ионов хлора и серы), а затем постепенно снижается из-за уменьшения растворимости кислорода.

Некоторые виды солей способны образовывать труднорастворимую пленку (например, фосфорнокислое железо). Это способствует защите металла от дальнейшего разрушения. Данное свойство используется при применении нейтрализаторов ржавчины.

Замедлители коррозии

Замедлители (или ингибиторы) коррозии различаются по механизму действия на окислительно-восстановительный процесс:

- Анодные. Благодаря им образуется пассивная пленка. К данной группе относятся соединения на основе хроматов и бихроматов, нитратов и нитритов. Последний тип ингибиторов применяется для межоперационной защиты деталей. При использовании анодных замедлителей коррозии необходимо предварительно определить их минимальную защитную концентрацию, так как добавление в небольших количествах может привести к увеличению скорости разрушения.

- Катодные. Механизм их действия основан на снижении концентрации кислорода и соответственно, замедлении катодного процесса.

- Экранирующие. Данные ингибиторы изолируют поверхность металла с помощью образования нерастворимых соединений, отлагающихся в виде защитного слоя.

К последней группе относятся нейтрализаторы ржавчины, которые используются также для очистки от окислов. В их состав, как правило, входит ортофосфорная кислота. Под ее влиянием происходит фосфатирование металла – образование прочного защитного слоя нерастворимых фосфатов. Нейтрализаторы наносят пульверизатором или валиком. Через 25-30 минут поверхность приобретает бело-серый цвет. После высыхания состава наносят лакокрасочные материалы.

Механическое воздействие

Повышению коррозии в агрессивной среде способствуют такие типы механического воздействия, как:

- Внутренние (при формовании или термообработке) и внешние (под воздействием приложенной извне нагрузки) напряжения. В результате возникает электрохимическая неоднородность, происходит снижение термодинамической устойчивости материала и формируется коррозионное растрескивание. Особенно быстро происходит разрушение при растягивающих нагрузках (трещины образуются в перпендикулярных плоскостях) в присутствии анионов окислителей, например, NaCl. Типичным примером устройств, подверженных такому типу разрушения, являются детали паровых котлов.

- Знакопеременное динамическое воздействие, вибрации (коррозионная усталость). Происходит интенсивное снижение предела усталости, образуются множественные микротрещины, которые затем сливаются в одну крупную. Число циклов до разрушения в большей степени зависит от химического и фазового состава металлов и сплавов. Такой коррозии подвержены оси насосов, рессоры, лопатки турбин и другие элементы оборудования.

- Трение деталей. Быстрое корродирование обусловлено механическим износом защитных пленок на поверхности детали и химическим взаимодействием со средой. В жидкости скорость разрушения ниже, чем на воздухе.

- Кавитационное ударное воздействие. Кавитация возникает при нарушении сплошности потока жидкости в результате образования вакуумных пузырей, которые схлопываются и создают пульсирующее воздействие. В результате возникают глубокие повреждения локального характера. Данный тип коррозии часто наблюдается в химических аппаратах.

Конструктивные факторы

При конструировании элементов, работающих в агрессивных условиях, необходимо учитывать, что скорость коррозии возрастает в следующих случаях:

- при контакте разнородных металлов (чем больше разница электродного потенциала между ними, тем выше сила тока электрохимического процесса разрушения);

- при наличии концентраторов механических напряжений (канавки, пазы, отверстия и другие);

- при низкой чистоте обработанной поверхности, так как при этом возникают локальные короткозамкнутые гальванические пары;

- при значительной разнице температуры отдельных частей аппарата (образуются термогальванические элементы);

- при наличии застойных зон (щели, зазоры);

- при формировании остаточных напряжений, особенно в сварных соединениях (для их устранения необходимо предусмотреть термическую обработку – отжиг).

Методы оценки

Существует несколько способов оценки скорости разрушения металлов в агрессивных средах:

- Лабораторные – испытания образцов в искусственно смоделированных условиях, близких к реальным. Их преимуществом является то, что они позволяют сократить сроки исследования.

- Полевые – проводятся в естественных условиях. Занимают длительное время. Преимуществом такого метода является получение информации о свойствах металла в условиях дальнейшей эксплуатации.

- Натурные – испытания готовых металлических объектов в естественной среде.

Источник

Долговечность металлической винтовой сваи с учетом коррозионных процессов в грунте

Скорость коррозии – многофакторный параметр, который зависит как от внешних условий среды, так и от внутренних свойств материала. В нормативно-технической документации существуют определенные ограничения по допустимым значениям разрушения металла при эксплуатации оборудования и строительных конструкций для обеспечения их безаварийной работы. В проектировании не существует универсального метода определения скорости коррозии. Это связано со сложностью учета всех факторов. Наиболее надежным методом является изучение истории эксплуатации объекта.