Сварочный полуавтомат дает возможность увеличить продуктивность и качество работы. Оборудование не предполагает использования традиционных электродов. Вместо них применяется специальная присадочная проволока, которая намотана на катушку. Преимущество такого подхода заключается в том, что специалисту не приходится разрывать шов, чтобы сменить стержень. Операция выполняется непрерывно, сохраняется целостность шва и экономится время.

Помимо этого, оборудование позволяет сваривать заготовки разной толщины: от 0,2 мм до нескольких сантиметров. При этом сварщик может работать с заготовками из разных материалов или их сплавов. Для того, чтобы воспользоваться всеми перечисленными преимуществами требуется газ для сварки полуавтоматом. Он будет препятствовать проникновению в сварочную ванну атмосферной влаги и содержащихся в воздухе других элементов.

Какой газ нужен для сварки полуавтоматом

Технологическим регламентом при работе полуавтоматической сваркой предусматривается применения инертного или активного газа в качестве флюса. Активный вступает в химическую реакцию во время сварки и меняет физико-химические показатели сварного шва. Защитный газ не реагирует, но защищает рабочую среду от окислительных процессов. Такой способ особенно актуален в случаях сваривания заготовок из алюминиевого сплава, которые быстро поддаются окислению.

Наиболее распространенными газами из числа инертных являются гелий и аргон. Активная группа состоит из распространенных элементов: углекислый газ (СО2), кислород, азот. Самые популярные соединения:

- смесь аргона с углекислотой. Инертно-активная среда минимизирует количество брызг;

- состав из гелия и аргона. Инертная среда, позволяющая повысить температуру дуги;

- аргоно-кислородная газовая среда. Инертно активное соединение, которое используется при работе с легированной и низколегированной сталью;

- углекислый газ в сочетании с кислородом. Активная среда, применяемая для повышения производительности полуавтоматического оборудования.

Сварочная смесь для полуавтомата

Выбирая смесь для полуавтомата, специалист учитывает такие критерии: тип материала заготовок, диаметр используемой проволоки, оптимальная толщина сварного шва. На практике для выбора смеси достаточно сопоставить приведенные в специальных таблицах данные. Здесь уже подобраны оптимальные варианты составов для работы с конкретными материалами с учетом технологических особенностей процесса.

Опытный сварщик учитывает и сопутствующие эффекты от использования той или другой газовой смеси. К примеру, применение углекислого газа дает возможность снизить разбрызгиваемость. Поэтому их часто выбирают для формирования потолочных швов.

Преимущества применения

При использовании правильно подобранных и качественных газовых смесей для сварки полуавтоматом (MIG-MAG), вы можете обеспечить следующие преимущества :

- высокая скорость работы, увеличение производительности и эффективности работы сварщика.;

- снижение вредных выделений дыма и угарного газа. Улучшение условий труда;

- высокая ударная прочность и надежность сварных соединений;

- снижение сварочных деформаций;

- снижение количества и размера брызг; ЗНАЧИТЕЛЬНОЕ СОКРАЩЕНИЕ ЗАЧИСТНЫХ РАБОТ

- улучшение внешнего вида сварных изделий;

- меньше риск прожога тонкостенных изделий;

- экономия дорогой сварочной проволоки;

- высокая стабильность горения дуги. Больше допустимый диапазон регулировок.

- не требуется подогрев редуктора;

- меньше забрызгивание сварочной маски;

Технология выполнения работ

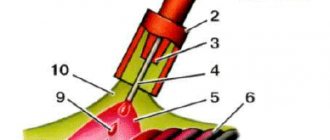

Принципиального отличия от дуговой сварки нет, поскольку в основу положены те же физико-химические процессы. Между электродом и рабочей поверхностью создается разница потенциалов, что дает возможность сформировать электрическую дугу. Она накаляется до температуры, которой достаточно для плавления металлов. Расплавленная присадочная проволока связывается с телом заготовки на атомарном уровне. После остывания образуется цельный конструкционный элемент. Прочность соединения присадки и тела заготовки составляет примерно 90% от показателя основного конструкционного материала.

Нужно учитывать и особенности, которые характерны для полуавтоматической сварки:

- Присадочная проволока подается в рабочую зону непрерывно через специальный проводящий электричество мундштук. При этом расход материала можно отрегулировать вручную, придерживая или отпуская кнопку подачи.

- Вместо привычного флюса в твердой форме, от плавления которого образуется газовое облако, тут подается уже готовая газовая смесь или же чистая среда. Газ поступает все время: как при активной, так и потухшей электрической дуге.

Благодаря такому решению уменьшается количество брызг, показатели работы дуги более стабильны, повышается производительность труда сварщика и, соответственно, снижается трудоемкость сварочных процессов.

Особенности получения

Смесь газов можно получить от двух баллонов с помощью газового постового смесителя. Однако простейшие модели не могут обеспечить стабильность состава смеси при снижении давления газа в каком-то баллоне. Помимо этого, компоненты в баллонах заканчиваются не синхронно и сварщику надо постоянно следить за остатком газа и часто заменять баллоны. Особенно коварно поведение углекислоты, для которой невозможно определить остаток газа в баллоне и он заканчивается всегда внезапно. Качественные импортные постовые смесители с контролем потока на входе очень дороги (2000 Евро).

Наиболее производительным способом является заводской, где компоненты в строго дозированном количестве поочередно подаются в баллон через вентиль. При этом для (Ar+CO2) смесей первым наполняемым компонентом является углекислота, которая оседает в нижней части баллона. Следующим наполняется аргон , который легче углекислоты и скапливается в верхней части баллона. Поэтому они при поочередном наполнении часто оказываются плохо перемешанными и не соответствуют заявленному составу. Кроме того, фактический состав меняется как во времени, так и при изменении температуры воздуха.

Для обеспечения однородности и стабильности рекомендуется использовать специальную трубку на вентиле внутри баллона. При отсутствии такой трубки для лучшего перемешивания рекомендуется хранить баллон в горизонтальном положении и время от времени вращать его (например, покатать по полу). Хранить баллоны рекомендуется в помещении. После длительного нахождения на холоде и переноса баллона в теплое помещение, равновесная температура в нем, равная температуре окружающего воздуха,устанавливается в течение длительного времени (примерно сутки).

Особенности сваривания под газом

Техника сваривания полуавтоматическими устройствами практически ничем не отличается от приемов, которые применяются в традиционной электродуговой сварке. При помощи полуавтоматов можно формировать горизонтальные или вертикальные швы, делать «прихватку», делать стыки герметичными, делать сопряжения встык или внахлест.

Способы формирования остаются точно такими же, как и при использовании классических аппаратов ММА-серии. Более того, по общей схеме определяются оптимальная сила тока и режима сварки — на основе данных о толщине стыка и диаметре электрода.

Единственная особенность, которую отмечают практически все пользователи — простота соединения тонких листов металла. Поэтому чаще всего полуавтоматы используются в кузовном ремонте и при сваривании металлических конструкций из тонких листов.

Как выбрать сварочный газ

Среди сварочных материалов особое место занимают газы. Именно от них зависит качество шва и производительность выполняемых работ. Многие металлы при нагревании начинают активно взаимодействовать с воздухом и влагой, содержащейся в нём. Это приводит к снижению прочности полученного соединения. На шве образуются поры и трещины, ухудшается коррозийная стойкость.

Сварочные газы выполняют защитную функцию. Они обволакивают горячую рабочую область, вытесняя воздух, который содержит вредные примеси и частицы воды. Кроме этого, газовое облако помогает улучшить свойства электрической дуги и способствует более глубокому проплавлению металла.

Виды сварочных газов

Один из частых вопросов на форумах, посвящённых сварке методами MIG/MAG и TIG звучит так: «Какой газ нужен для сварочного полуавтомата?». Здесь многое зависит от того, с каким металлом планируется работать. Но прежде чем ответить, подробно рассмотрим основные сварочные газы:

- аргон;

- гелий;

- азот;

- углекислый газ;

- водород;

- кислород.

По виду защитные газы для сварки делятся на инертные (гелий, аргон) и активные (кислород, водород, углекислый газ). Первые не вступают в реакцию с обрабатываемым материалом. Их используют для сварки металлов и сплавов, склонных при повышении температуры взаимодействовать с компонентами воздуха. К ним относятся титан, магний, алюминий и пр., а также их сплавы. Вторые же, напротив, взаимодействуют со свариваемым материалом и способны растворяться в нём.

Отдельно можно выделить азот. Его чаще относят к активным, но применяют и в качестве инертного для сварки меди и её сплавов.

Чистые (основные) сварочные газы

Сначала поговорим о газах, которые используются для сварки в чистом виде.

Аргон.

Чаще им варят чёрные металлы, нержавеющую сталь (аргонодуговым методом TIG) и цветные металлы (методом MIG). Имеет инертные свойства, хорошо подходит для сваривания тугоплавких металлов. Низкая теплопроводность обеспечивает сосредоточение тепла на внутренней части дуги, улучшая формирование её столба. Шов получается узким и глубоким. Сварочный газ аргон взрывоопасен. Для хранения используют баллоны, окрашенные в серый цвет с зелёной маркировкой.

Гелий.

Применяется для сварки химически чистых или активных цветных металлов, сплавов на основе алюминия и магния аргонодуговым методом TIG. Часто используется в качестве добавки к аргону. Позволяет получить широкий шов с хорошим показателем смачивания по краю и большой глубиной проплавления. Хорошо проводит тепло и имеет высокий ионизационный потенциал. Гелий легче воздуха, благодаря этому, его можно использовать для выполнения потолочных швов. Закачивается в коричневые баллоны, маркируется белым цветом.

Углекислый газ.

Уникален тем, что его можно использовать в абсолютно чистом виде, без добавления иных инертных газов. Используется как для полуавтомата (MAG на короткой дуге), так и для ручной дуговой сварки порошковыми электродами. Углекислотой варят сталь. Причём за счёт возможности глубокого проплавления можно выполнять соединение толстостенных металлов. Ещё одно преимущество С0₂ заключается в его низкой стоимости. К недостаткам относят нестабильность дуги и сильное разбрызгивание. Для углекислого газа используют баллоны чёрного цвета с жёлтой маркировкой.

Дополнительные сварочные газы

Вспомогательные газы используют в качестве компонентов сварочных газовых смесей. К ним относятся:

- Кислород.

Смешивается с аргоном и углекислотой в концентрации до 10%. Добавление кислорода способствует стабилизации дуги, ускоренному окислению и повышению температуры горения. Шов получается неглубоким с широким профилем. - Водород.

Добавляется в аргон (не более 10%). Улучшает теплопроводность, способствует удалению окисей. Незаменим при сварке высоколегированной (аустенитной) нержавейки. Образует широкий шов. - Азот.

В качестве защитной среды применяется для сварки меди. Чаще используют в работе с двухфазными нержавеющими сталями для повышения стойкости шва к коррозии.

Сварочные газовые смеси позволяют получить дополнительные технологические преимущества. Их использование повышает стабильность дуги и улучшает характеристики шва. Вместе с тем усиливается защита сварочной ванны.

Расход сварочных газов

Точно рассчитать сколько понадобится газа при сварке того или иного изделия не получится. Это зависит от множества факторов. Существует несколько методов приблизительного подсчёта. Чаще всего при работе полуавтоматом применяют такую формулу: N = х , где – расход проволоки на изделие (кг), а – коэффициент расхода газа на 1 кг проволоки. За принимают значение от 1,15 до 1,3. Ещё одна формула подсчёта приблизительного расхода сварочной смеси газов выглядит так: Р = х Т , где – удельное значение расхода газовой смеси, а Т – время работы. Удельный расход напрямую зависит от выбранной силы тока и диаметра присадочной проволоки. Для примера представим таблицу расхода сварочной смеси из аргона и углекислоты:

| Диаметр Проволоки (мм) | Сила Тока (А) | Расход Смеси Ar+CO₂ (л/мин) |

| 0.8 | 60-120 | 8-9 |

| 1.0 | 60-160 | 8-9 |

| 1.2 | 100-250 | 9-12 |

| 1.4 | 120-320 | 12-15 |

| 1.6 | 240-260 | 14-15 |

| 1.6 | 260-380 | 15-18 |

| 2.0 | 240-280 | 15-18 |

| 2.0 | 280-450 | 18-20 |

Применение

Теперь о том, какие газовые смеси подходят для сварки тех или иных металлов. Коротко это можно выразить списком:

- Ar – сталь, нержавейка, цветные металлы;

- He – алюминиевые и магниевые сплавы;

- CO₂ – сталь;

- Ar+CO₂ − сталь и нержавейка;

- Ar+O₂ − сталь и нержавейка;

- Ar+He – нержавеющая сталь и цветные металлы;

- Ar+O₂+CO₂ − сталь;

- Ar+H₂ − нержавеющая сталь;

- Ar+He+CO₂ − сталь и нержавейка.

- Газы могут иметь как положительное влияние на процесс сварки, так и отрицательное. Всё зависит от правильного применения и пропорций смеси.

Заправка сварочных газов

К выбору поставщика газов необходимо отнестись крайне ответственно. От этого зависит ваша безопасность и качество работы.

Каждый сварочный газ заправляется в баллоны определённого цвета с маркировкой. Перед тем как наполнить ёмкость, необходимо проинспектировать её состояние как изнутри, так и снаружи. После осмотра и проверки на герметичность проводится процесс вакуумирования и дегазации баллона, чтобы избавить его от накопившихся внутри посторонних веществ и конденсата.

Оборудование для газовой сварки

Работа с газом требует ответственного отношения к подбору сварочного оборудования. Здесь имеет значение каждая мелочь. В каталоге, представленном на сайте компании-, вы найдёте всё необходимое для газовой сварки. Продукция сертифицирована и проходит многоэтапный контроль качества.