Разнотипная арматура — это достаточно востребованный стройматериал для каркасного домостроения. Из железобетона, армированного металлическими прутами, производятся сваи, блоки под фундамент, балки, плиты перекрытия. Армированный железобетон очень часто используется также для обустройства фундаментных оснований, цокольных этажей, стен зданий, перемычек для оконных, дверных конструкций, балконных плит, межэтажных лестниц в высотных жилых домах. Стальные пруты используются для укрепления половой стяжки. Применяя в бытовых условиях арматуру, ее приходится соединять между собой. Наилучший способ для этого — ванная технология сварки арматуры.

Требования и ГОСТ

Правила проведения сварки ванным способом изложены в ГОСТ 14098-91, посвященном соединению арматуры и закладных изделий в ж/б конструкциях.

Примеры:

- Запрещено выполнять работы в условиях нестабильного электроснабжения, при отклонении напряжения от номинального более 5%, на неисправном оборудовании (п. 1.15).

- Соединение сдвоенных арматурных стержней данным методом могут проводить только сварщики с соответствующим удостоверением.

Механизированную сварку прутков производят под флюсами следующих марок (п. 3.4.1):

- встык – АНЦ-I, АН-8, ФН-7, АН-22;

- Т-образно, в т.ч. с колоннами – ФК-3, АНЦ-1.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Сфера применения

Ванную технологию используют в следующих отраслях:

- В строительстве. Чаще всего сварку ванным способом используют для сращивания арматуры диаметром более 20 мм и изготовления закладных деталей для железобетонных конструкций.

- В транспортных сетях и трубопроводах. Так варят рельсы и крупноразмерные фланцы, набираемые из нескольких пластин.

- В машиностроении. Изготавливают составные валы и другие детали.

Машиностроение – одна из областей, в которой применяют ванную технологию сварки.

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Технология сварочной ванны

Соединение арматурных стержней и других элементов сплошного сечения осуществляют следующим образом:

- Их устанавливают в кондукторе с некоторым зазором.

- Ограничивают пространство между заготовками с 3 сторон специальными накладками или U-образной скобой.

- Плавящимся электродом нагревают торцы до разжижения. Их необходимо постоянно поддерживать в таком состоянии, перемещая инструмент от одного изделия к другому. Постепенно зазор между ними заполнится расплавленным металлом.

Рекомендуем к прочтению Как осуществляется сварка взрывом

Различают ванную и ванно-шовную технологии. Во втором случае накладку приваривают к заготовкам фланговыми швами. В результате она усиливает стык, воспринимая часть нагрузки.

С использованием одного электрода

Для заполнения сварочной ванны 1 расходника не хватает. Так, для соединения арматуры диаметром 28 мм требуется 3 электрода толщиной 4 (мм).

Поскольку работу прерывать нежелательно, расходники приходится быстро менять (допустимая пауза составляет 3-5 секунд).

Начинающие сварщики могут с такой задачей не справиться.

Одноэлектродная сварка.

Многоэлектродная сварка

Проще формировать шов одновременно несколькими расходниками – т.н. гребенкой электродов. До начала работ их прихватками крепят к стальной пластине так, чтобы часть ее оставалась свободной. Этот хвостовик помещают в электрододержатель.

После выполнения сварного шва огарки отбивают и используют пластину повторно.

Техника исполнения не отличается от 1-электродного способа.

Трехэлектродная ванная сварка.

Большая Энциклопедия Нефти и Газа

Cтраница 1

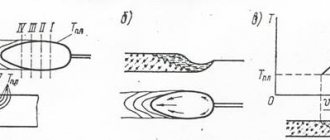

Сварочная ванна перемещается по свариваемому изделию вместе с источником теплоты. После затвердевания расплавленного металла сварочной ванны образуется шов. Глубина и форма проплавления зависят от сосредоточенности источника теплоты, определяемой способом сварки и силой сварочного тока. Так, заглубление сварочных ванн имеет место при электронно-лучевой и лазерной сварке, а также при дуговой сварке легких металлов с использованием тока большой плотности. На рис. 12.14 показаны формы поперечных сечений швов при различных способах сварки. [2]

| Схема сварочной ванны ( / — ось кристаллита. [3] |

Сварочная ванна и связанная с ней изотерма кристаллизации перемещаются вдоль оси шва со скоростью сварки. [4]

Сварочная ванна имеет небольшой объем и быстро кристаллизуется за счет повышенного теплоотвода в основной металл. Температура металла сварочной ванны непрерывно изменяется, и химические реакции в расплавленном металле и шлаке не достигают равновесия. Поэтому освобождение металла ванны от газов не может произойти в полной мере, и наплавленный металл обогащается кислородом и азотом и обедняется легирующими элементами. [5]

| Трубосварочный автомат ( сварочная головка ПТ-56. [6] |

Сварочная ванна представляет собой расплавленную массу металла и флюса; после удаления сварочной дуги в процессе охлаждения из расплавленной массы выделяется шлак, который всплывает и кристаллизуется, образуя стекловидную шлаковую корку, и металл, который, кристаллизуясь, образует сварной шов. Автоматическая сварка под слоем флюса ведется при непрерывном вращении трубы, при этом над трубой находится сварочная головка. [7]

| Заготовка барабана котла, подготовленная к электрошлаковой сварке. [8] |

Сварочная ванна надежно защищена слоем жидкого активного шлака. Благодаря этому металл шва однороден и не имеет шлаковых и газовых включений. Над сварочной ванной в процессе сварки находится один и тот же объем расплавленного шлака, его расход определяется заполнением зазора между поверхностью шва и ползунами. [9]

Сварочная ванна должна быть небольших размеров, кристаллизация ее должна идти со скоростью, предотвращающей стекание расплавленного металла. С учетом всех требований сварка под флюсом может применяться для труб диаметром не менее 159 мм. [10]

Сварочная ванна характеризуется шириной В, глубиной Н и длиной L. Тепловую мощность дуги, производительность процесса плавления и глубину проплавления в значительной степени определяет величина сварочного тока. С увеличением силы тока возрастают длина, ширина и глубина сварочной ванны. [12]

Сварочная ванна и металл шва защищают от влияния атмосферного кислорода и азота с целью получения заданных прочностных и пластических свойств, химического состава и структуры наплавленного металла. [13]

Сварочная ванна располагается под некоторым углом к оси шва, гте облегчает формирование шва и удерживание жидкого металла от стенания. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Плюсы и минусы метода

К достоинствам ванной сварки относят:

- Высокую прочность, надежность и долговечность соединения.

- Возможность вести работу в любом пространственном положении.

- Простоту реализации. Не требуется сложное и дорогостоящее оборудование, используют традиционные сварочные аппараты. Скобы выпускают в широком ассортименте под любой диаметр арматуры.

- Возможность изготовить жесткий арматурный каркас любых размеров. Альтернативный способ крепления стержней с применением вязальной проволоки в случае с крупногабаритными конструкциями не способен обеспечить такой результат.

Недостатками являются:

- Повышенный расход электродов.

- Энергозатратность.

- Повышенная стоимость работ из-за потери стальных скоб – они привариваются к стержням.

Последний недостаток можно нивелировать, используя многоразовые формы из графита или керамики.

Рекомендуем ознакомиться

Сварка арматуры

Области использования

Применение ванной сварки распространяется на все сферы строительства и

машиностроения. Поэтому предприятия, деятельность которых связана с этими отраслями, часто занимаются сварочными работами. С помощью этой технологии производят сварку элементов конструкций не только в строительстве, но и в сельском хозяйстве, автомобильной промышленности, газовой и нефтяной отрасли.

Также ванная сварка широко используется при строительстве дачных домов и приусадебных построек, квартирном ремонте во время перепланировки и других бытовых работах.

Изучив тонкости ванной сварки, Вы можете попробовать выполнить ее самостоятельно. А если у Вас есть опыт таких работ, вы можете поделиться им в комментариях к этой статье.

Как выполнять ванную сварку

Соединяемые заготовки очищают от грязи и ржавчины. В противном случае шов будет иметь много дефектов.

Необходимое оборудование

Используют следующее:

- Сварочный аппарат переменного или постоянного тока.

- Кондуктор, струбцины или иные приспособления для неподвижной фиксации заготовок.

- Ванночки из стали, меди, керамики или графита. Первая разновидность является одноразовой. Существуют формы 2 типов – для вертикальных и горизонтальных соединений.

- Плавящиеся электроды. Наилучшее качество обеспечивают расходники с покрытием основного типа (фтористо-кальциевым), например УОНИ-13/45. В такой обмазке нет органических веществ, поэтому расплав не насыщается водородом. Начинающим будет сложно работать с этими расходниками. Им лучше воспользоваться рутиловыми МР-3, АНО или аналогичными.

- Баллон с инертным газом. Защищает металл шва от окисления в случае применения тугоплавкого электрода (сварка полуавтоматом и автоматом).

Рекомендуем к прочтению Что такое MIG, MAG и MMA-сварка

При ванной сварке используют сварочный аппарат постоянного или переменного тока.

В качестве аппарата можно применять самый простой сварочный трансформатор. Более удобен в работе инвертор. Он обладает следующими преимуществами:

- Малыми размерами и весом. Масса устройства составляет всего 3 кг. Уменьшение габаритов трансформатора обусловлено применением специальной схемы, увеличивающей частоту переменного тока до 40-60 кГц.

- Высоким значением напряжения холостого хода. Это облегчает розжиг дуги, что особенно необходимо при использовании электродов с основной обмазкой. Из-за присутствия фтора она затрудняет горение.

- Наличием дополнительных функций, облегчающих розжиг и поддержание дуги («горячий старт», «форсаж разряда», «антизалипание»).

- Высоким КПД.

Используют ванночки:

- Одноразовые стальные марок С14-Мн, С16-Мо, С15-Рс.

- Керамические.

- Из графита марок ЭЭГ, ЭГО, ГМЗ, ППГ, ЭГ1.

- Из меди М1 или М2.

Применение многоразовых накладок дает двойной эффект:

- снижается расход стали на каждый стык;

- обеспечивается большая толщина защитного слоя бетона, в то время как при наличии стальной формы она сильно сокращается.

Выбор режима

Основными параметрами режима сварки являются:

- диаметр расходника;

- сила тока.

Первую величину подбирают по размеру заготовок. Данные для ванного способа отражены в таблице:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 20 | 5 | (225-235)/(250-260) |

| 22 | (235-250)/(260-280) | |

| 25 | (250-270)/(280-300) |

Параметры для ванно-шовной сварки – рекомендуемые и допустимые:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 36-40 | 6(5) | 300(275)/330(300) |

| 50-55 | 6(5) | 330(300)/360(330) |

| 60 | 7(6) | 420(400)/450(430) |

| 70 | 8(6) | 500(450)/540(470) |

| 80 | 8(6) | 500(450)/550(480) |

Примечание: в скобках указаны допустимые значения.

Преимущества и недостатки

Широкое использование ванной сварки объясняется ее преимуществами:

- технология не требует специального оборудования;

- она удобна, потому что может быть выполнена в любом расположении стыков;

- с помощью ванной сварки достигается единый прочный каркас конструкции без снижения ее жесткости;

- является экономичным видом сварки;

- может применяться для бытовых нужд.

К недостаткам ванно-шовной сварки можно отнести требование соблюдать непрерывность процесса, чтобы поддерживать жидкое состояние металла во время работы. Поэтому замену электродов во время процесса не рекомендуют. В случае необходимости такой замены выполнять это нужно очень быстро.

Несоблюдение температурного режима очень влияет на качестве шва. При слишком быстром охлаждении расплава может образоваться много шлака.

Также не нужно допускать слишком быстрого расплавления металла, поэтому дугу на электроде нужно периодически гасить.

Опишите ручную дуговую сварку плавящимся электродом

Ручная дуговая сварка выполняется плавящимся или неплавящимся (угольным, графитовым, вольфрамовым, гафниевым) электродом. При сварке плавящимся электродом (рис. 5.1) дуга горит между ним и изделием. Формирование металла шва осуществляется за счет материала электрода и расплавления основного металла в зоне действия дуги. При сварке неплавящимся электродом для формирования металла шва в зону дуги извне подается присадочный материал.

Наибольшее применение нашла сварка плавящимся электродом, так как ее можно применять во всех пространственных положениях, сваривая черные, цветные металлы и различные сплавы. При этом используются электроды диаметром 1÷ 12 мм. Однако основной объем работ выполняется электродами диаметром 3 ÷ 6 мм.

Электроды классифицируются по материалу, из которого они изготовлены, по назначению, по виду покрытия, по свойствам металла шва, по допустимым пространственным положениям сварки или наплавки, по роду и полярности тока.

По назначению электроды подразделяются на следующие группы: для сварки углеродистых и низколегированных конструкционных сталей – У; для сварки теплоустойчивых легированных сталей – Т; для сварки высоколегированных сталей с особыми свойствами – В; для наплавки слоев с особыми свойствами – Н.

48. Свариваемость. Основные технологические приемы для трудно и ограниченно свариваемых сталей.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности: высокий порог хладноломкости стали, находящийся обычно в области положительных температур; склонность к значительному охрупчиванию в околошовной зоне; низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава; невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Электродуговая сварка металла

Электродуговая сварка металла представляет собой один из способов сваривания металлов, суть которого заключается в нагреве и расплавлении металла электрической дугой. Это один из самых распространенных методов сварки. Впервые этот способ был открыт ученым Славяновым Н.Г. в 1888 году. Для этого он использовал металлический плавящийся электрод. Сварка происходила под слоем флюса. Электродуговая сварка металла осуществляется постоянным током. При этом плюс находится на свариваемой детали, а минус на электроде. Процесс электросварки выполняется как плавящимся электродом, так и неплавящимся. Такой способ сварки широко применяется в ремонтных работах, монтажных, машиностроении, в строительстве и др. областях.