Коррозия представляет большую опасность для металла. Это процесс приводит к его постепенному разрушению, выходу из строя крупных металлоконструкций. Ситуация представляет опасность для человека и оборудования.

Но коррозия металла часто связывается только с его поверхностью. Это неверно.

Ржавчина может развиваться и в сварных швах. Даже если лист или стальная деталь хорошо защищены от коррозионного поражения, опасность для мест соединения остается высокой.

Чтобы не допустить развития процесса, потребуется защита сварных швов от коррозии. Рассмотрим, каким образом обеспечить безопасность и на что стоит обратить внимание в первую очередь.

Окисление металлов при сварке и пайке

Введение

При сварке плавлением под действием источника теплоты кромки металла свариваемых элементов (основной металл) и, если необходимо, дополнительный металл (сварочная проволока) расплавляются в месте соединения, образуя сварочную ванну. В ней происходят различные физико-химические взаимодействия. При охлаждении, по мере удаления источника теплоты, металл сварочной ванны кристаллизуется, образуя сварной шов, соединяющий свариваемые элементы. В отличие от основного металла, структура которого характерна измельченным после пластической деформации зерном (прокатка и т.д. за исключением сварно-литых конструкций) металл шва всегда имеет структуру литого металла с укрупненным зерном. Его химический состав и свойства могут значительно отличаться от состава и свойств основного металла.

Рядом со швом в основном металле под действием теплоты, распространяющейся из зоны сварки, происходят структурные изменения (зона термического влияния). Таким образом, сварное соединение, т.е. металл шва и зоны термического влияния (ЗТВ) характеризуется разнообразием структур и значит и свойств.

При сварке плавлением в качестве источника теплоты используют различные источники: высокотемпературное газовое пламя (газовая сварка), электрическую дугу (электродуговая сварка), теплоту выделяемую в шлаковой ванне проходящим через нее электрическим током (электрошлаковая сварка), теплоту струи ионизированных газов плазмы (плазменная сварка), теплоту, выделяемую в металле в результате преобразования в ней кинетической энергии электронов (электронно-лучевая сварка), теплоту, вносимую в металл в результате поглощения светового луча лазера (лазерная сварка) и некоторые другие.

Общая характеристика металлургических

Процессов

Многие технологические процессы сварки, а также процессы пайки происходят с обязательным расплавлением присадочных материалов (проволоки, электродов, припоя и т.п.), а также кромок свариваемых металлов при сварке плавлением.

В последнем случае в зоне сварки образуется ванночка жидкого металла. Во время плавления, стекания в ванночку и в самой ванночке металл, как правило, нагревается до высоких температур, вплоть до температуры кипения. В результате этого идет его интенсивное испарение. Это особенно сильно проявляется при сварке сплавов, содержащих элементы с низкой температурой кипения, т.к. в результате развития испарения изменяется состав сплава в зоне сварного шва, а следовательно и свойства шва.

Под воздействием газовой среды, в которой расплавляется металл при сварке (чаще всего это окружающий нас воздух) наблюдается окисление металла, а также растворение в нем других газов, составляющих воздух. Это также может привести к изменению состава металла шва, образованию неметаллических включений, газовых пор и горячих трещин в швах.

С целью повышения качества металла шва жидкий металл в ванночке всегда защищают от воздействия воздуха специальными техническими приемами: применяют специальные защитные газы, флюсы, обмазки на электродах. Иногда процесс ведут в активной газовой среде или в вакууме. В ряде случаев металл специально легируют необходимыми элементами, чтобы скомпенсировать уход этих элементов в результате испарения, а также для компенсации вредного влияния примесей, содержание которых в металле шва может увеличиваться в процессе взаимодействия с окружающей средой.

Электродные покрытия и флюсы — это смеси солевых, оксидных и солеоксидных веществ, которые в процессе сварки претерпевают различные превращения: расплавляются, диссоциируют, испаряются и т.п. При этом продукты этих превращений используются для защиты расплавленного металла от окружающей среды, а также для его легирования.

Например, в электродном покрытии содержится крахмал, декстрин, целлюлоза, углекислые соли, мрамор, магнезит и др. Эти вещества, разлагаясь под действием высокой температуры источника теплоты, образуют значительное количество газов (Н2, СО, СО2, Н2О — пар), которые расширяясь оттесняют окружающий воздух, а следовательно О2 и N2 вместе с ним. Поэтому эти вещества называют газообразующими.

В состав электродного покрытия входят также шлакообразующие вещества, чаще всего оксиды и галлоидные соли. Эти вещества, расплавляясь образуют шлаки, которые обволакивают капли расплавленного металла электрода, покрывают сплошным слоем ванночку, изолируя, таким образом, расплавленный металл от окружающего воздуха.

Шлаки выполняют также рафинирующие и легирующие функции, т.е. они «промывают» металл ванночки, очищая его от вредных примесей, а также легируют для улучшения свойств наплавленного металла.

Принципиально такая же схема применяется при создании флюсов для дуговой сварки под флюсом, электрошлаковой сварки, пайки. Разница только в относительном содержании газообразующих и шлакообразующих компонентов. Например, флюс для ЭШС вообще не содержит газообразующих компонентов, так как плавление и перенос металла электродов происходит внутри шлаковой ванны. В этих условиях контакта расплавленного металла с окружающим воздухом практически нет.

При газоэлектрической сварке (аргонодуговая, сварка в СО2) зону вокруг сварочной дуги закрывают потоком защитного газа, вытекающего из горелки через специальное сопло. При этом используют либо слабо активные газы (например СО2), либо полностью защитные (Ar, He).

Углекислый газ (СО2), содержащий кислород, несколько окисляет металл в сварочной ванне, поэтому для «компенсации» в присадочную проволоку добавляют несколько большее количество элементов — раскислителей (Mn, Si).

Таким образом, практически при всех способах сварки плавлением, приходится учитывать взаимодействие металла, его примесей или легирующих добавок с окружающей средой (газами), шлаковой или газошлаковой средой.

Известно, что протекание реакций взаимодействия между простыми или сложными веществами, определяется температурой, давлением, характером поверхностей раздела, скоростью поступления веществ в зону реакции, временем взаимодействия и др.

Рассмотрим кратко эти условия применительно к сварочным процессам.

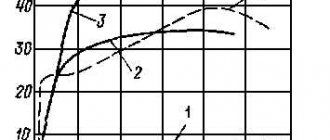

1. Температурная обстановка в реакционном пространстве. Температура расплавленного металла в любой сварочной ванне неодинакова и изменяется по ее длине, ширине и глубине, рис. 1.1. При этом температура жидкого металла у кромок нерасплавленного или затвердевшего металла (по контуру ванны – вблизи изотермической поверхности Тпл) примерно равна его температуре плавления. Поверхность ванны непосредственно под источником (под наиболее нагретой частью пламени или пятном сварочной дуги и прилегающих к ним частей) имеет более высокую температуру (перегрета выше Тпл).

Рис. 1.1.

В промежуточных зонах ванны температура жидкого металла выше Тпл, но ниже максимальной. Контур сварочной ванны (Т=Тпл) в плане и такие изотермические поверхности в различных сечениях (1-1V) по ее длине показаны на рис.1,а. Температурный градиент в ванне, кроме вида и режима сварки, зависит также от интенсивности потоков жидкого металла, общий характер которых изображен на рис 1,б. Распределение температуры поверхности металла сварочной ванны при газовой сварке и дуговой сварке неплавящимся электродом схематически показано на рис 1,в.

Отметим, что при газовой сварке температура поверхности сварочной ванны — 1600 – 1630оС, т.е. примерно на 100 – 150оС выше Тпл. При сварке неплавящимся электродом максимальная температура поверхности ванны, несколько выше и может достигать 1800 – 1850оС. Характер распределения температур в сварочной зоне при дуговой сварке плавящимся электродом с покрытием показан на рис. 1.2.

Рис. 1.2.

Видно, что в металлической части плавящегося электрода температура повышается по мере приближения к торцу, на котором горит дуга (сплошная линия на рис. 2,а). На некотором расстоянии от торца температура достигает температуры плавления, стержень плавится, образуя каплю металла.

Торцевая поверхность капли приближается к температуре кипения металла.

Покрытие, являясь непроводящим или слабопроводящим ток, имеет температуру меньшую, чем стержень. Состав и толщину покрытия подбирают с учетом того, чтобы его плавление осуществлялось совместно с электродным стержнем. Газы из покрытия начинают выделяться выше зоны плавления, а шлаки частично покрывают (окутывают) металлическую каплю на торце электрода и иногда в виде мелких частичек находятся внутри металлической капли.

С некоторым интервалом времени (обычно от 0,05 до 1,0 с, наиболее часто 0,1 – 0,5 с) капля отделяется от электрода и переносится на другой полюс дуги – в сварочную ванну. Этот перенос может осуществляться в момент короткого замыкания дугового промежутка каплей расплавленного электродного металла, а при большой силе (плотности) тока капли отрываются от электрода и падают в ванну пересекают дуговой промежуток. В процессе переноса (его продолжительность 0,01…0,05 с) капля продолжает нагреваться газами сварочной дуги (их температура 4500 – 8000оС) и ее средняя температура может повышаться. Согласно различным данным температура капель в дуговом промежутке при ручной сварке стальными электродами составляет 2100…2350 оС, повышаясь с увеличением силы и плотности тока в электроде.

При сварке под флюсом процесс качественно осуществляется так же, только вместо покрытия конец электрода обволочен (окутан) шлаком, образовавшемся при расплавлении флюса. Температура капель при автоматической сварки под флюсом в момент перехода через дугу при сварке стали может быть около 2500 оС.

Температура капель при сварке в углекислом газе (СО2) при диаметре электродных проволок 1,2-2,0 мм составляет от 2350 до ~ 2600 оС.

Продолжительность переноса капли 0,01-0,05 с. Капли при этом подогреваются, т.к. проходят через горячую зону столба дуги. Аналогичная ситуация имеет место при дуговой сварке под флюсом и в СО2, Ar и He. Капли, падая в ванну повышают ее температуру в месте падения.

Таким образом при дуговой сварке плавящимся электродом перегрев металла выше Т оС плавления довольно значителен.

При газовой сварке перегрев наименьший. При ЭШС температурный режим – промежуточный (Тванны ≈ 1900 оС, Ткипения ≈ 2000 оС).

Так как капли падают в ванночку вместе со шлаком, то в ней образуется смесь жидкого металла, шлаковых частиц и газовых пузырей.

2. Внешнее давление, при котором происходят реакции в условиях сварки ≈ 1атм (кроме некоторых частных случаев — сварка под водой на значительной глубине, сварка в вакууме).

3. Поверхность раздела (т.е. поверхность контакта) между жидкими каплями и окружающей средой при сварке обычно достаточно велика, т.к. капли мелки по своему размеру. Иначе говоря, площадь поверхности взаимодействия по отношению к объему металла очень велика. Наличие внутри капель газовых и шлаковых частиц еще больше увеличивает поверхность взаимодействия «металл-газ» и «металл-шлак».

4. Время взаимодействия, то есть время пребывания металла в сварочной ванне в жидком состоянии составляет от несколько секунд до 30-40 с.

Таким образом, условия взаимодействия расплавленного металла при сварке отличается довольно большой неравновесностью. С одной стороны, температура в зоне сварочной ванны очень высока и непрерывно меняется, имеются большие градиенты температуры по длине, ширине и глубине сварочной ванны. С другой стороны – в зону реакции непрерывно поступают новые порции непрореагировавших компонентов (присадочный металл, газы, компоненты флюса, обмазки и др.).

Окисление металлов при сварке и пайке

При сварке плавлением и пайке практически всегда наблюдается окисление металла шва. Однако одновременно происходит раскисление, а также удаление продуктов этой реакции в шлак. Поэтому трудно установить интенсивность окисления как на отдельных этапах процесса, так и общую. Особенно трудно это сделать в тех случаях, когда при окислении возникают нерастворимые в металле окислы, в подавляющем количестве переходящие в шлак.

Даже при автоматической дуговой сварке под флюсом конечная концентрация кислорода в металле шва повышается в несколько раз по сравнении с исходным его содержанием в присадочной проволоке и основном металле (табл. 2.1).

Таблица 2.1

Содержание кислорода при сварке

| Материал и вид сварки | Марка | Содержание О2, % | Содержание Mn, % | Содержание Si, % |

| Листовая сталь | Сталь 20 | 0,0033 | 0,5 | 0,2 |

| Проволока | Сталь 20 | 0,0173 | 0,54 | 0,02 |

| Металл шва: дуговая сварка | Голый электрод | 0,3043 | 0,09 | 0,014 |

| Металл шва: дуговая сварка | Электрод с меловым покрытием | 0,233 | 0,16 | |

| Металл шва: Дуговая сварка | Покрытый электрод ОММ5 | 0,0521 | 1,12 | 0,09 |

| -«- | Покрытый электрод УОНИ13/55 | 0,02 | 0,74 | 0,23 |

| Дуговая автоматическая сварка под флюсом | Покрытый электрод ОСЦ-45 | 0,0335 | 0,77 | 0,18 |

Общее окисление металла значительно больше, т.к. одновременно происходит раскисление, что подтверждает высокое содержание Si и Mn в металле шва. Окисляют при сварке и пайке окружающие металл газы, шлаки и ранее образовавшиеся поверхностные оксидные пленки.

Окисление газами

Газовая среда, которая окружает расплавленный металл при сварке либо создается специально (Ar, He, CО2 и др.), либо образуется в процессе сварки за счет диссоциации или сгорания компонентов покрытий электродов и флюсов, либо при сгорании горючих газов в кислороде.

В покрытиях электродов и во флюсах, а также в газах может присутствовать гигроскопическая и связанная влага. Присутствует гигроскопическая влага также и на поверхности присадочной проволоки. Иногда порошки флюсов замешивают на воде и применяют в виде кашицы. При сварке влага испаряется, повышая содержание водяных паров в зоне, окружающей расплавленный металл.

С точки зрения окислительной способности газовые среды можно подразделить на 3 группы:

1. Первая группа: Н2, Не, Аr, N2. В этих газах свободный или связанный (пары воды) кислород является примесью, количество которой стремятся понизить до технически возможных пределов (например осушением). Однако по экономическим соображениям допускается некоторое наличие кислорода (табл. 2.2).

Таблица 2.2

Содержание кислорода в Ar по ГОСТ 10157-79

| Сорт | Содержание О2, % | Содержание Н2О, % |

| Высший | 0,0007 | 0,007 |

| Первый | 0,002 | 0,01 |

В Не по ТУ51-689-75

| Марка | Содержание О2, % | Содержание Н2О, % |

| А | 0,0001 | 0,0005 |

| Б | 0,001 | 0,002 |

| В | 0.001 | 0.002 |

В СО2 по ГОСТ 9010-85

| Сорт | Содержание Н2О, % |

| Высший | 0,037 |

| Первый | 0,184 |

2. К второй группе относятся газы, которые образуются в самом процессе сварки в результате диссоциации компонентов покрытия электродов, флюсов или горения газов. В зависимости от типа исходных сварочных материалов (тип электродов, марка флюса) состав газовой среды может изменяться в широких пределах. При сварке электродами, покрытие которых содержит компоненты органического происхождения (крахмал, целлюлоза), в состав газов входит много водорода. Если же в покрытии органических компонентов нет, то обычно велико содержание углекислых солей. Поэтому в газах много окиси и двуокиси углерода (табл. 2.3).

Таблица 2.3

Состав газов второй группы, %

| Вид сварки | CO | CO2 | H2 | H2O | CnHm | N2 |

| Ацетилено-кислородная сварка | 54,4 | 2,93 | 23,11 | 5,67 | — | 13,89 |

| Электродуговая сварка электродом ЦМ-7 (до 7,0 % целлюлозы) | 49,8 | 3,39 | 39,0 | 5,44 | 3,82 | — |

| Электродуговая сварка электродом с целлюлозовым покрытием (чистая целлюлоза) | 42,1 | 1,1 | 51,1 | 5,6 | — | — |

| Электродуговая сварка электродом, содержащим углекислые соли (органические компоненты отсутствуют) | 77,1 | 18,7 | 2,1 | 2,1 | — | — |

3. Газы третьей группы имеют окислительный характер. Прежде всего это СО2. Иногда используют Ar с добавкой нескольких процентов О2.

Количественные оценки окисления металла газами выполнить трудно, т.к. между шлаком и металлом одновременно идут процессы окисления, а также процессы раскисления. Поэтому оценка может быть только качественной. В частности можно только ответить на вопрос о том, какие газы по отношению к данному конкретному материалу являются окислительными, а какие восстановительными. Это можно сделать путем сопоставления упругости диссоциации оксида изучаемого металла (РО2 (МеО)) и парциального давления свободного кислорода в газовой фазе {РО2}. В случае, если {РО2} >РО2, то может происходить окисление. При {РО2} < РО2 — восстановление.

Газы первой группы

Аргон может содержать до 0,003% О2, что в пересчете на парциальное давление составляет 0,00003 ати (то есть 3·10-5 атм). В реальных условиях может быть также подсос воздуха.

Газы второй группы

Они имеют сложный состав. Поскольку в них отсутствуют газообразующие окислы, точное содержание кислорода можно определить только расчетным путем. При сопоставлении состава газов видно, что наименее окисляющей является газовая среда у электродов с целлюлозным покрытием, т.к. в ее составе сумма СО2 + Н2О наименьшая. Отметим, что в этом случае также может быть подсос воздуха.

По данным расчетов состав газовой среды у этих электродов при 3000 оК: 42,8% СО; 0,4 % Со2; 50,2 % Н2; 6,5 % Н2О и 2,77·10-3 % О2, что в пересчете на парциальное давление составляет 2,77·10-3 атм.

Газы третьей группы

При Т = 3000 оК СО2 сильно диссоциирует. При этом парциальное давление О2 близко к 0,21 атм, т.е. равно парциальному давлению О2 в воздухе.

Таким образом, сопоставление газовой среды всех групп показывает, что в 1-ой группе парциальное давление кислорода {РО2} = 0,00003 атм

(3·10-5 атм), во 2-ой группе – 0,0000277 атм (2,77·10-5 атм), в третьей группе – 0,21 атм.

Если сопоставить значения парциального давления кислорода {РО2} с упругостью диссоциации (РО2) окислов таких металлов, как Mg, Al, Zr, Ti и др., можно сказать, что для всех этих металлов газовая среда имеет окислительный характер.

Возможность окисления или восстановления какого-либо элемента, в результате его взаимодействия с газовой средой, содержащей свободный О2 в условиях сварки, определяется сопоставлением упругости диссоциации оксида (РО2 (МеО) = РО2) и парциального давления свободного кислорода {О2} в газовой фазе. В случае, если парциальное {РО2} >РО2, то может происходить окисление. При {РО2} < РО2 — восстановление. Случай, когда {РО2} = РО2, отвечает равновесным условиям, т.е. не происходит ни окисления, ни восстановления. Применительно к конечному состоянию этот случай для сварки не характерен.

Упругость диссоциации оксидов, находящихся в растворе, Р´О2 отличается от упругости диссоциации свободных оксидов (РО2). Если оксиды растворять в жидком металле, то упругость его диссоциации обычно изменяется (уменьшается), т.к.

Р´О2 = РО2 · ,

где — активность окисла, связанная со степенью насыщения им металла расплава

= .

Отметим, что предельное насыщение [(% оксида в Ме)мах] увеличивается с увеличением температуры.

В качестве примера сказанному выше отметим, что упругость диссоциации закиси железа (РО2(FeO) при различной концентрации кислорода (О2) по расчетным данным, приведенным в справочниках, составляет:

| О2 | 0,01 | 0,05 | 0,1 |

| РО2, атм | 1,84·10-8 | 4,6·10-7 | 1,84·10-6 |

Сопоставление данных этой таблицы с данными о парциальном давлении кислорода {РО2} в газовой среде для газов 2-ой группы показывает, что газы в области сварочной дуги окисляют металл даже при его содержании £ 0,1 %. Только в редких случаях газы при сварке не окисляют металл. Например, при сварке в вакууме. Тем не менее в большинстве случаев газы играют защитную роль, т.к. их окислительное действие существенно меньше, чем у воздуха (в воздухе содержится » 20 % О2, то есть его парциальное давление {РО2} в воздухе составляет 2·10-1 атм. Поэтому воздух является сильным окислителем для железа в условиях сварки ({РО2}>> РО2). Кроме того, важно отметить, что газы во всех случаях оттесняют азот. Нужно иметь в виду, что окисленный металл можно раскислить. Удалить же азот трудно, т.к. он связывается в нитриды.

При пайке газовая среда может состоять из воздуха, продуктов сгорания горючих газов, водорода, водородно-азотной смеси, газообразных фтористых и хлористых соединений, Ag и т.д. В ряде случаев пайку выполняют в вакууме. Воздух и газовое пламя обычно вызывают окисление как паяемого металла, так и припоя.

Водородная и водородно-азотная среда имеют восстановительный характер (особенно для сталей). Такие элементы, как Cr, Si, Al имеют слишком высокое сродство к O2 и обычно такими средами окисляются.

1Следующая ⇒

Поиск по сайту:

Почему когда варишь электродами образуется много шлака

В процессе сварки растворяется обмазка электродов или флюс. Выгорает часть железа, серы и фосфора из свариваемого материала. Электрическая проводимость шлака меньше, чем у металла, поэтому он хуже прогревается, гасит дугу. Повышенное напряжение и неправильно выбранные параметры работы, электроды способствуют выгоранию металла, окислению железа и других элементов стали.

Причина того, почему много шлака, кроется в его структуре. Все вещества, образующиеся в результате плавления металла от электрической дуги, легче стали, не имеют между собой прочных связей и всплывают на поверхность.

Процесс сварки

Сварка инвертором для начинающих, как варить без шлаковых включений

Инвертор превращает переменный ток в постоянный и позволяет менять полярность. Сварка на обратных токах обычно дает меньше шлака.

Преимущества инвертора перед обычным сварочным аппаратом в его малых размерах и работе от тока с бытовым напряжением 220Вт и частотой 50 Гц. Для новичков важно иметь возможность плавно менять силу тока.

Инверторные аппараты имеют дополнительные функции дуги:

- облегченное зажигание;

- аварийное отключение при залипании;

- форсажное зажигание.

Все они упрощают работу неопытного сварщика и предотвращают залипание электрода.

Как избавиться

Избавиться от шлака при сварке инвертором можно изменением полярности тока и движением электрода от минуса к плюсу. При работе с тонким металлом необходимо учитывать его быстрое охлаждение и нельзя давать высокое напряжение, лист может прогореть. Нельзя задерживаться долго на одном месте, нужно равномерно и быстро перемещать дугу. На тонкий лист крепится клемма от «–», на электрод подается «+». Толстый лист греется и остывает дольше, чтобы шлак успел выйти, на свариваемый металл подается минус, на электрод плюс.