Восстановление направляющих каретки суппорта токарного станка

К

атегория:

Ремонт промышленного оборудования

Восстановление направляющих каретки суппорта токарного станка

Далее: Ремонт консолей фрезерных станков

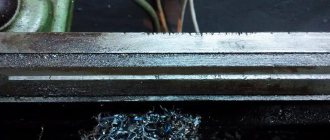

У направляющих каретки суппорта износ возникает на поверхностях 1, 2, 3, 4,7, и поверхности 1, 2, и изнашиваются больше в средней части. Они становятся вогнутыми и в результате нарушается взаимная параллельность этих поверхностей и параллельность оси отверстия под винт. Повышенный износ поверхностей и влечет за собой наклон каретки в сторону фартука, как показано пунктирными линиями на верхней части рис. 1, б.

Кроме того, из-за неравномерного распределения усилий резания на поверхностях к постепенно происходит разворот каретки. Это в свою очередь вызывает неравномерный износ направляющих по длине. Нарушается перпендикулярность поперечных направляющих и относительно продольных направляющих.

Нижняя поверхность, где крепится фартук, утрачивает параллельность продольным направляющим, перекашивается в поперечном направлении, в результате чего фартук получает наклон к станине, в сторону уменьшения угла образуемого поверхностями каретки и станины для крепления коробки подач.

При ремонте необходимо восстановить первоначальную (в пределах 0,03 мм на длину 300 мм) точность многих координат, в том числе: параллельность поверхностей 1, 2, 3 оси винта в горизонтальной и вертикальной плоскостях, параллельность поверхностей, плоскости для крепления фартука перпендикулярность поперечных направляющих, (по линии ее) направляющим; перпендикулярность поверхности плоскости для крепления коробки подач на станине (на рисунке не показано); параллельность направляющих 7, 8, поверхности.

Рис. 1. Износ направляющих каретки суппорта токарного станка: а — расположение направляющих, б — наклон каретки и фартука вследствие износа направляющих

Ремонт направляющих кареток рационально начинать с поверхностей 1, 2, 3, 4, а для выверки их к оси отверстия в него устанавливают контрольную оправку. Однако геометрическая точность этих отверстий часто оказывается нарушенной. Поэтому целесообразно использовать как базу грань, которая всегда перпендикулярна оси отверстия для винта поперечной подачи, и плоскость.

Направляющие у каретки могут быть отремонтированы такими способами: — все направляющие строгают и шабрят или ограничиваются одним шабрением или шлифованием; — поверхности, и восстанавливают строганием и компенсируют износ наделками из чугуна, латуни, текстолита, капрона, пластмассовых композиций и др.

Ниже рассматривается рациональный способ восстановления направляющих каретки скоростным фрезерованием и поверхностей, и пластмассовыми композициями.

Для ремонта пользуются приспособлением, представляющим двухступенчатое основание с Т-образными пазами и подвижными домкратами.

Приспособление располагают на столе вертикально-фрезерного станка, а каретку прикрепляют поверхностью к верхней ступени приспособления винтами через существующие отверстия для крепления фартука посредством подвижных гаек, расположенных в Т-образных пазах.

Рис. 2. Установка каретки на приспособлении

Затем под продольные направляющие каретки подводят подвижные домкраты и регулируют винтами и с гайками так, чтобы обеспечить необходимый подпор, исключая деформацию каретки при закреплении ее зажимным устройством. Далее, с помощью индикатора (на рисунке не показан) выверяют поверхность каретки (разворотом приспособления на столе станка), чтобы она располагалась параллельно движению стола в поперечном направлении, допуская отклонения до 0,03 мм по всей длине, при этом ось отверстия окажется перпендикулярной направлению поперечного движения стола. После этого приспособление закрепляют на столе станка с помощью прижимов (на рисунке не показано). После закрепления приступают к обработке поперечных направляющих формы «ласточкина хвоста» скоростным фрезерованием.

Фрезерование производят заточенной в соответствии с углом направляющих торцовой фрезой, оснащенной режущими пластинками из твердого сплава. Скорость резания должна быть 3—4 м/с при подаче 200 мм/мин. Вначале за один или два прохода до вывода износа обрабатывают одновременно поверхности, затем, не изменяя положения фрезы, за один проход — поверхности.

В результате достигается высокая точность исполнения в предела! 0,01—0,03 мм и качество поверхностей по 7—8-м классам шероховатости. Точность координат каретки восстанавливается автоматически поперечные направляющие поверхности 1,2,3,6 оказываются взаимопараллельными осп для винта поперечной подачи и плоскости для крепления фартука, в том числе по размерам.

Поверхности, восстанавливают после восстановления попе речных направляющих. Восстановление осуществляют пластмассовыми композициями или металлическими накладками из пластмасс и металл jb.

Рис. 3. Герметизация направляющих каретки для заливки акрилопластом

Восстановление направляющих пластмассовыми композициями выполняется в такой последовательности.

1. Ремонтируют поперечные направляющие каретки способами, указанными выше. 2. С поверхностей каретки, сопрягаемых с направляющими станины, сострагивают слой толщиной 2—3 мм. Шероховатость поверхности должна соответствовать 1-му классу. 3. На каретке сверлят четыре отверстия, нарезают резьбу и устанавливают винты с гайками, такие же два винта устанавливают на задней стенке каретки (на рисунке не показано). В средней части направляющих сверлят по отверстию диаметром б—8 мм. 4. На отремонтированные направляющие станины бруском хозяйственного мыла наносят тонкий равномерный изоляционный слой. 5. Предварительно простроганные направляющие каретки обезжиривают тампоном из светлой ткани, смоченном в ацетоне, и просушивают в течение 15—20 мин. 6. Каретку устанавливают на отремонтированные направляющие станины, прикрепляют заднюю прижимную планку, устанавливают фартук, коробку подач, ходовой винт, валы и поддерживающий кронштейн (на рисунке не показан), располагающийся на правом конце станины. Параллельность осей винта и валов направляющим станины предварительно выверяют. 7. Устанавливают приспособление для проверки перпендикулярности направляющих каретки и приспособление для проверки параллельности осей винтов и валов направляющим. Это приспособление скреплено с универсальным мостиком. 8. Устанавливают уровни, располагая их так, как показано на рисунке. 9. Регулируют положение каретки с помощью четырех винтов. При этом по показаниям индикатора устанавливают перпендикулярность поперечных направляющих каретки направляющим станины. По уровню определяют перпендикулярность поверхности каретки для крепления фартука и плоскости коробки подач на станине. Уровнем устанавливают параллельность плоскости каретки под фартук направляющим станины. Приспособлением проверяют соосность отверстий для ходового винта и вала самохода в коробке подач и фартуке. 10. После того как все положения выверены и регулировочные винты и затянуты контргайками, снимают ходовой винт, вал самохода и фартук. Затем герметизируют пластилином поверхности каретки и станины со стороны фартука и задней прижимной планки. По краям каретки делают из пластилина воронки и 5, а вокруг просверленных отверстий в средней части направляющих — воронки. 11. Приготовляют раствор акрилопласта и заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого пластика в крайних воронках не сравняется с уровнем в средней воронке. Так же заливают вторую направляющую. 12. Выдерживают каретку на станине в течение 2—3 ч при температуре 18—20 °С. 13. Снимают каретку с направляющих станины, очищают от пластилина, удаляют приливы пластика, делают канавки для смазки, заделывают стопорами или акрилопластом отверстия установочных винтов.

Рис. 4. Регулировка положения каретки винтами: 1 — приспособление для проверки отклонения от .перпендикулярности направляющих каретки. — индикатор. 3, 4 — уровни. 5, 6 — установочные винты, 7 — универсальный мостик, 8 — приспособление для проверки отклонений от параллельности осей винтов, 9 — фартук, 10— каретка, 11 — вал, 12 — ходовой винт, 13 — коробка подач

Рис. 5. Проверка направляющих консоли на собранном фрезерном станке: а — проверка отклонений направляющих от параллельности оси, б — проверка отклонений от перпендикулярности поверхности стола направляющим консоли

Разновидности

Чтобы расточить кулачки токарного патрона необходимо подобрать оптимальный способ для конкретной разновидности. Выпускают несколько типов кулачков, каждый из которых имеет конструктивные особенности.

Прямые

Этот вид кулачком предназначен для зажима заготовки с валом, с внешней стороны и для заготовки с отверстием – с внутренней. Непосредственно кулачки расположены сверху и захватывают деталь.

Обратные

Необходимы для зажима заготовки с внешней стороны. Используется для обработки полых болванок, чтобы было за что зацепится.

Накладные

Это составной вариант патрона, который сделан из цветного металла или нержавеющей стали. Применяется при работе с масштабными проектами

Такая вариация применяется при работе с заготовками большого диаметра при этом неважно, длинные они или короткие

Сборные

Кулачок из металла в таком типе крепится на рейку из стали. Сталь применяется легированная, а зубья кулачков шлифуют, подвергают закалке и цементации.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Видео:

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены. Новая технология ремонта основана на применении стиракрила и соответствующей подготовке клиньев под заливку.

Как показывает опыт, трудоемкость ремонта клиньев по предлагаемой технологии сокращается примерно на 35%, при этом почти полностью исключаются ручные шабровочные работы, связанные с подгонкой клиньев по месту.

Технологический процесс восстановления клиньев стиракри-лом (рис. 72) представлен в табл. 12.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

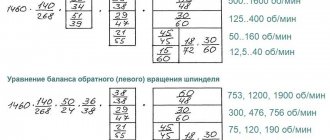

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Некоторые особенности шабрения направляющих

Поскольку шабрение является одним из наиболее распространенных методов ремонта направляющих станины, рассмотрим последовательность выполнения данной технологической операции.

- Сначала обработке подвергаются участки под задней бабкой, которые страдают от износа меньше всего.

- Затем рассматриваемые узлы токарного станка обрабатываются под прижимными планками и под кареткой. Отклонения от параллельности после такой обработки не должны превышать 15 мкм по длине элементов.

- После этого выполняют шабрение направляющих поперечного суппорта, контролируя их прямолинейность и параллельность.

- Следующий этап ремонта – это обработка ответных направляющих каретки. Контроль за выполнением этого процесса, при котором должна быть обеспечена параллельность между винтовой осью и направляющими (расхождение – не более 35 мкм), осуществляют при помощи трехгранной линейки.

- В том случае, если продольные направляющие каретки изношены достаточно сильно, для их ремонта обязательно используют антифрикционные составы. После выполнения данной процедуры контролируются следующие параметры: соосность ходового вала и его посадочной зоны; надежность зацепления реечной шестерни и самой рейки, обеспечивающих точное перемещение каретки в продольном направлении; перпендикулярность оси шпиндельного узла и поперечного передвижения суппорта.

- После этого выполняется ремонт задней бабки токарного станка (вернее, направляющих, по которым передвигается данный узел), для чего также используется антифрикционный состав.

Задняя бабка

Задняя бабка подвижная, она используется для закрепления детали на шпинделе. Состоит из 2 частей: нижней – основной плиты и верхней, удерживающей шпиндель.

Задняя бабка в разрезе

Подвижная верхняя часть движется по нижней перпендикулярно горизонтальной оси станка. Это необходимо при точении конусообразных деталей. Через стенку бабки проходит вал, он может поворачиваться рычагом на задней панели станка. Крепление бабки к станине производится обычными болтами.

Индивидуален по своей компоновке каждый токарный станок, устройство и схема могут несколько отличаться в деталях, но в малых и средних станках такой вариант встречается наиболее часто. Компоновки и схемы тяжёлых больших токарных станков отличается в зависимости от их назначения, они узкоспециализированные.

Характер износа и технические требования на ремонт направляющих станин

Поверхности 3, 4 и 6 (рис. 87, а) — направляющие, по которым перемещается задняя бабка токарного станка, значительно меньше изнашиваются, чем поверхности 7 и 8 передней направляющей суппорта. Несколько меньше изнашиваются поверхности 1, 2, 10. Поверхности 5, 9, 11 и 12 практически не изнашиваются. Разная величина износа поверхностей направляющих объясняется тем, что при движении сборочных единиц, задней бабки и суппорта на эти поверхности действует разная по величине нагрузка.

Исходя из ГОСТ 18097-72, при ремонте станин токарных станков следует выполнять следующие требования:

- направляющие должны быть прямолинейны, допускаемая выпуклость 0,02 мм на 1000 мм длины;

- поверхности 2, 3, 4, б, 7 и 8 должны быть параллельны в горизонтальной плоскости, не иметь спиральной изогнутости, наблюдаемой, когда направляющие извернуты, как по винтовой линии, допустимое отклонение 0,02 мм на 1000 мм длины;

- поверхности 7 и 5 должны быть параллельны поверхностям 11 и 12 под рейку, допустимое отклонение 0,10 мм на всю длину станины;

- поверхности 3 и 4 должны быть параллельны поверхностям 7 и 8, допустимое отклонение 0,03 мм на всю длину станины;

- поверхности 1 и 10 должны быть параллельны поверхностям 2,7 и 8, допустимое отклонение 0,03 мм на всю длину станины.

Долговечность направляющих станины в основном зависит от режима работы станка и качества технического обслуживания.

Оглавление

Токарные станки широко используются в современной промышленности, к примеру, такие модели как, токарно-винторезный станок ТВ-320, так как они позволяют выполнять множество операций по обработке цилиндрических деталей. Их конструкция во многом зависит от моделей, но всегда есть схожие элементы, так как основные детали у всех одинаковые, пусть и имеют свои особенности. Суппорт токарного станка является одной из самых важных частей станка, так как он несет ответственность за установку резца. Именно его появление сделало революционный шаг в станкостроении. Данный элемент предназначается для того, чтобы перемещать режущий инструмент, что находится в резцедержателе, при обработке заготовки в нескольких плоскостях.

фото:суппорт токарного станка

Перемещение осуществляется в трех, относительно оси станка, основных направлениях:

Передвижения в заданных направлениях осуществляются как вручную, так и механическими усилителями.

Устройство суппорта токарного станка

фото:устройство суппорта токарного станка

Суппорт токарного станка имеет такие составляющие детали как:

- Нижние салазки (или продольный суппорт);

- Винт ходовой;

- Поперечные салазки (или поперечный суппорт);

- Поворотная плита;

- Направляющие;

- Головка резцовая (резцедержатель);

- Винт;

- Крепящие болты;

- Закрепляющая рукоятка;

- Закрепительная гайка;

- Верхние салазки;

- Направляющие;

- Рукоять перемещения поворотной плиты;

- Рукоять включения автоматических подач;

- Рукоять, обеспечивающая контроль перемещения по станине;

Принцип работы суппорта

Суппорт токарного станка обладает весьма сложной системой управления, так как в его состав входит множество деталей. Каждый из элементов выполняет свою функцию, обеспечивающую общую работоспособность механизма. К примеру, суппорт токарно-винторезного станка имеет нижние салазки №1, которые могут перемещаться во время работы по направляющим станины, чтобы подобраться к заготовке. Регулируется передвижение рукояткой №15. Благодаря перемещению по салазкам обеспечивается продольное перемещение вдоль обрабатываемой детали.

На этих же салазках перемещается и поперечный суппорт токарного станка Т3, который осуществляет поперечные движения по своим направляющим №12. Таким образом, все это охватывает область передвижений, которая лежит перпендикулярно оси вращения обрабатываемой детали. Кстати, если вас интерсует архитектурное проектирование зданий и сооружений, переходите на сайт https://aec-project.ru/services/proektirovanie/.

На поперечных салазках стоит поворотная плита №4, которая крепится к ней специальной гайкой №10. На поворотной плите установлены направляющие №5, по которым ходят верхние салазки №11. Управление верхними салазками осуществляется при помощи поворотной рукоятки №13. Верхние салазки поворачиваются в горизонтальной плоскости одновременно с плитой. Именно этот узел обеспечивает перемещение резца, которое осуществляется под углом к оси вращения детали.

Резцовая головка, или как ее еще называют – резцедержатель, №6 закрепляется на верхних салазках при помощи специальных болтов №8 и рукоятки №9. Перемещение от привода суппорта передается по ходовому винту №2 на ходовой вал, который располагается под этим самым винтом. Это может осуществляться как автоматической подачей, так и ручной, в зависимости от модели.

Основные движения суппорта

- Поперечное передвижение осуществляется перпендикулярно оси вращения заготовки и применяется в тех случаях, когда требуется выточить что-либо в глубине поверхности заготовки;

- Продольное передвижение осуществляет вдоль заготовки и применяется в тех случаях, когда нужно снять верхний слой или проточить резьбу на заготовке;

- Наклонное передвижение осуществляется по наклонно плоскости и существенно расширяет возможности обработки данного оборудования.

Регулировка суппорта токарного станка

Суппорт токарного станка во время своей эксплуатации изнашивается и требует регулировки отдельных частей для корректного продолжения работы:

- Регулировка зазоров. По мере износа в направляющих салазок появляется зазор, которого не должно быть. Его появление может вызвать помехи в равномерном перемещении салазок, заедание их в одном месте и отсутствие покачивание при приложении боковых усилий. Для исправления данного положения требуется переместить направляющие в должное положение и ликвидировать лишний зазор. Это осуществляется при помощи клиньев, а к направляющим поджимают каретку.

- Регулировка люфта. При появлении люфта в винтовой передаче, его можно легко устранить путем регулировки закрепляющей гайки, находящейся на устройстве.

- Регулировка сальников. Во время длительной работы на торцах выступа каретки сальники засоряются и изнашиваются, что можно легко отследить по появлению грязных полос, которые остаются при перемещении станины. В данном случае, чтобы отрегулировать устройство, следует помыть войлочную набивку, а затем пропитать маслом. Если она полностью износилась, то легче заменить ее на новую.

Ремонта суппорта токарного станка

Суппорт токарного станка 1К62 со временем изнашивается и может сломаться. В основном износ заметен по направляющим устройства. Поверхность направляющих салазок со временем может образовать небольшие впадины, которые мешают нормальному перемещению. Чтобы этого не допустить, требуется обеспечить своевременный уход и смазку, но если это все же произошло, то требуется выравнивание поверхности направляющих или их замена, если отремонтировать уже не получиться.

Стоимость ремонта

Цель капремонта – возобновить начальную точность и безопасность службы станка с израсходованным ресурсом. Цена капитального ремонта токарного станка, как правило, составляет менее 50% его рыночной стоимости: по этой причине производить ремонт дешевле, нежели приобретать новый. Помимо этого, ремонт зачастую заказывают для оригинальных станков, которые сняты с производства или делаются согласно спецзаказу.

Капитальный ремонт включает в себя:

инспекцию работоспособности оборудования перед разборкой;

- разборку, промывку, очитку, дефектовку изношенных деталей;

- шлифовку и восстановление базовой поверхности;

- замену деталей при ремонте узлов, если они не подлежат восстановлению;

- при необходимости – замену или усовершенствование электрической системы управления;

- гальванизацию или окраску деталей, если их нужно обработать таким образом;

- сборку отремонтированного станка;

- проверку оборудования на точность в соответствии с ТУ;

- проверку работы на холостом ходу и под нагрузкой;

- в итоге – сдачу в эксплуатацию.

Кроме этого цена за ремонт зависит от типа и вида токарною оборудования и от степени износа деталей.

Стоит понимать, что токарные станки – дорогостояще оборудование. Поэтому прежде чем приступить к самостоятельном ремонту, нужно взвесить все «за» и «против». При недостатке опыта, можно привести его в полную негодность.

Сферы использование токарного оборудования

Токарно-винторезные станки различаются по весу и размеру, что напрямую зависит от отрасли, где они применяются. На них могут изготавливаться короткие и длинные, тонкие и широкие детали. На этих токарных станках может выполняться нарезка внутренней и внешней резьбы деталей. Чем тяжелее деталь, тем массивнее станок для её обработки.

Токарное оборудование лёгкого веса используется:

- в экспериментальных цехах;

- в приборостроении;

- в изготовлении деталей часовых механизмов.

Этот вид может иметь механическую подачу болванок к резцу, что позволяет ускорить изготовление одинаковых деталей, при необходимости выпуска их небольшими партиями. Для выпуска штучных изделий этот механизм не требуется, что отразится на конструкции токарного станка.

В промышленном производстве резьбовых деталей и инструментов чаще используются станки среднего веса. В их конструкции много автоматических систем, которые наравне с роторными механическими частями требуют профилактических проверок и отладок. Движущимся, закручивающимся, вращающимся, режущим и сверлящим деталям необходима регулярная смазка.

Токарное оборудование тяжёлого веса используется для более однообразных операций. На нём вытачиваются:

- валы;

- турбины;

- колёса на железнодорожные составы.

Несмотря на небольшой ассортимент продукции и небольшой выбор операций, станки эти простыми назвать нельзя. В его конструкции также много узлов требующих постоянного ухода и контроля. Смазка и очистка деталей усложняется из-за большого их веса.

Методы ремонта направляющих

Выбор способа ремонта направляющих станков токарной группы (выполнить такой ремонт своими руками, не имея специального оборудования, достаточно сложно) зависит от того, насколько сильно изношены данные конструктивные элементы, какой твердостью они обладают, насколько хорошо технически оснащена ремонтная бригада, которая будет заниматься выполнением этой непростой процедуры.

Изношенные направляющие станины токарного станка

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

Уточнить величину износа направляющих можно лишь после того, как с их поверхности удалены все загрязнения и имеющиеся забоины. Чтобы определить зазоры, имеющиеся на данных узлах токарного станка, на них накладывают металлическую линейку и с помощью щупа выявляют наиболее изношенные участки, требующие срочного ремонта, проводя замеры через каждые 30–50 см.

Проверка станины с помощью самодельного приспособления

Опытные специалисты могут выявить наиболее изношенные участки направляющих станины при помощи тонкой бумаги, толщина которой не превышает 0,02 мм. Такая бумага накладывается на рассматриваемые узлы токарного станка и прижимается к ним металлической линейкой. В тех местах, где направляющие не подверглись серьезному износу, бумага не вытаскивается из-под линейки, а обрывается по ее краю.

Определение наименее изношенных участков станины

Для выполнения шабрения, которое осуществляется в рамках капитального ремонта, станину оборудования устанавливают на жесткое основание, выверяя положение ее элементов в продольном и поперечном направлениях и при необходимости используя башмаки и клинья, чтобы отрегулировать ее расположение.

При проверке состояния направляющих станины и степени их износа в качестве базовых поверхностей используют те части, которые находятся под задней бабкой (именно они подвергаются наименьшему износу в ходе эксплуатации). После каждого этапа шабрения данные узлы токарного станка проверяют на параллельность и изогнутость.

Шлифовка направляющих станины в гаражных условиях

Шлифовка направляющих станины, по сравнению с операцией шабрения, отличается более высокой производительностью, но использовать такой метод при восстановлении незакаленных узлов нецелесообразно.

Чтобы шлифовка станины токарного станка была выполнена качественно, все забоины и задиры необходимо тщательно зачистить. Затем станину для ремонта фиксируют на рабочем столе продольно-строгального станка, следя за параллельностью ее поверхностей и направления его движения. Кроме того, используя уровень, который устанавливается на мостике задней бабки, проверяют извернутость направляющих. Только после этого начинают выполнять шлифовку данных узлов.

Как и перед шлифованием, перед финишным строганием станину следует предварительно зачистить от имеющихся забоин и закрепить на рабочей поверхности продольно-строгального станка, проверив параллельность ее элементов направлению его перемещения.

При использовании такого метода ремонта направляющие станины обрабатываются резцом за 3–4 захода, после чего проверяют их параллельность, прямолинейность и извернутость. Если после выполнения обработки все геометрические параметры ремонтируемых узлов соответствуют требованиям, станину открепляют от поверхности рабочего стола продольно-строгального оборудования.

Видео таких восстановительных операций показывает, что выполнить их своими руками, не имея специального оборудования для ремонта, практически невозможно.

Обработка наружных конусов при повернутых верхних салазках суппорта

Сущность способа обработки наружных конусов при повернутых верхних салазках суппорта. При этом способе обработки конусов поворотные салазки суппорта устанавливаются так, как показано на рис. 154. На этом рисунке: 1 — обрабатываемая деталь (передняя часть ее — конус); 2 — верхние салазки суппорта; 3 — рукоятка винта подачи этих салазок; 4 — резец. Вращая рукоятку 3, мы сообщим резцу 4 подачу, и он обработает коническую часть детали 1.

Определение угла поворота верхних салазок суппорта. Угол поворота верхних салазок суппорта при обработке конуса определяется по следующему правилу.

Чтобы угол уклона обрабатываемого конуса равнялся требуемому, необходимо установить верхние салазки суппорта под углом к осевой линии станка, равным углу уклона данного конуса.

Рис. 154. Обработка конуса при повернутых верхних салазках суппорта

Отсчет угла поворота верхних салазок суппорта. Отсчет угла поворота верхних салазок суппорта производится по делениям, нанесенным (рис. 154) на опорном фланце 5 его поворотной части. Каждое такое деление обычно соответствует 1°, так что более мелкие отсчеты 1/2°, 1/4°) приходится делать на глаз.

Недостатки способа обработки наружных конусов при повернутых верхних салазках суппорта. Главный недостаток этого способа состоит в том, что обработка осуществляется обычно при ручной подаче резца, т.к. автоматическую подачу верхних салазок суппорта имеют только крупные токарные станки. Ручная подача часто бывает неравномерной, вследствие чего чистота обрабатываемой поверхности конуса получается неудовлетворительной. Длина конуса, обрабатываемого рассматриваемым способом, ограничивается наибольшим перемещением верхних салазок суппорта, которое даже у такого современного станка, как 1К62, составляет всего 140 мм. Необходимо отметить, наконец, что обработка даже таких сравнительно не длинных конусов при ручной подаче утомительна для токаря.

Наружные конусы, обрабатываемые при повернутых верхних салазках суппорта. Из сказанного выше вытекает, что конические поверхности детали можно обрабатывать при повернутых верхних салазках:

- если длина образующей конуса невелика;

- если обрабатываемый конус имеет большой угол уклона;

- если не требуется высокой точности угла уклона;

- при низких требованиях к чистоте поверхности.

Проверка конусов, обрабатываемых при повернутых верхних салазках. Измерение таких конусов, преимущественно коротких, производится угломерами, например универсальным (рис. 155, а, б).

Рис. 155. Универсальный угломер (а, б) и примеры его применения (в, г, д)

Основной частью универсального угломера является диск 6, одно целое с которым составляет линейка 9. По окружности диска нанесена шкала с градусными делениями. Поворотный диск 2 может быть установлен в требуемом положении относительно диска 6 и закреплен посредством головки 5. К поворотному диску прикреплены нониус 1, каждое деление которого соответствует 5 мин, и держатель 8 линейки 4. Линейка может быть закреплена в требуемом положении головкой 7.

Линейки 9 и 4 могут быть установлены в таком положении, что угол, образованный их рабочими кромками, будет равен требуемому. Отсчет величины этого угла производится по шкале диска 6 и нониусу 1, как и в случае определения показания штангенциркуля. Предположим, что после закрепления поворотного диска 2 нониус 1 занял относительно шкалы диска 6 положение, показанное на рис. 155, б. Нулевой штрих нониуса уже прошел 12-й штрих шкалы диска 6, а с одним из штрихов шкалы наиболее точно совпадает 40-й штрих нониуса. На рис. 155, б эти штрихи отмечены звездочкой. Это значит, что угол между рабочими кромками линеек 4 и 9 при данном их положении составляет 12° 40′.

Добавочная линейка 3 используется при измерении острых углов; в этом случае отсчет целых градусов ведется не от нулевого, а от 90-го штриха шкалы диска 6.

На рис. 155, в показана проверка универсальным угломером угла при вершине рабочего конуса центра токарного станка, а на рис. 155, г, д — проверка углов конической шестерни.

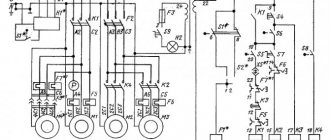

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Стоимость ремонта токарные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт токарно-револьверного станка

Любое оборудование рано или поздно выходит из строя, относится это и к товарно-револьверному станку. Для того, чтобы станок служил долго, а продукция, сделанная на нем, соответствовала нормам, необходимо исправно проводить ремонт и техническое обслуживание.

Далее

Ремонт бабки станка

Бабка — важный элемент станка. Если данная деталь выходит из строя, справиться самостоятельно с ремонтом очень сложно и приходится обращаться в специализированные мастерские

Как предотвратить поломки, что важно знать при самостоятельном ремонте и сколько стоят услуги квалифицированных мастеров — все это можно узнать из статьи

Далее

Ремонт электрической части станка

Малейшая неисправность электрической части станка способна сорвать график работы завода

Важно уметь определить источник проблемы и устранить его

Далее

Ремонт револьверного станка

При значимых поломках револьверного станка может возникнуть масса трудностей. В статье можно узнать о разновидностях такого оборудования, а также, как выполнить ремонт самостоятельно и во сколько обойдется помощь специалистов.

Далее

Ежедневный уход

Самый надёжный уход за токарным станком – это не допустить его повреждения. Подготовка к следующей рабочей смене должна производиться сразу после окончания работы и отключения станка от электропитания. На этом этапе технического обслуживания производятся следующие операции:

- С поверхности сметаются стружки и прочий технический сор.

- Керосином необходимо растворить масло и грязь, вытереть насухо ветошью.

- Во избежание появления коррозии, все детали, не имеющие красочного покрытия, смазываются маслом.

- Маслёнки заполняются консистентной смазкой.

Перед началом смены необходимо проверить наличие смазки, осмотреть оборудование на предмет повреждения или ослабления деталей. В процессе работы необходимо соблюдать технику безопасности при работе с токарными механизмами – это до минимума сведёт травматизм на рабочем месте и уменьшит риск поломки оборудования. Во время работы необходимо:

- Использование защитных экранов, что позволит избежать засорения токарного станка металлической стружкой и мелкими абразивными частичками, возникающими при обработке детали.

- Своевременная замена сверлящих и режущих деталей.

- Контроль над надёжностью креплений резцов и свёрл.

- Не допускать во время работы образования длинной стружки, которая наматываясь на вращающиеся части, может вывести механизм из строя.

- Включать станок можно лишь после того, как на болванку, в определённом чертежом месте, опущен резец.

Видео, в котором рассказываются основные принципы технического обслуживания.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент

Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Как происходит смазка станка в автоматическом режиме

Смазка токарно-винторезного станка, вернее движущихся его частей, должна происходить во время работы постоянно. О поступлении смазочных веществ на ротор говорит вращающийся диск на шпиндельной бабке. Вращение его должно начаться в течение минуты после запуска оборудования. Этого времени должно хватить, чтобы шестерённый насос, соединённый ременной передачей с основным двигателем агрегата, подал масло в резервуар. К подшипникам двигателя и маслораспределительным лоткам смазка попадёт через сетчатый фильтр, имеющий магнитный вкладыш. Система замкнутая – стекая в шпиндельную бабку, масло опять попадает в резервуар, где проходит очистку от соринок фильтром и опять попадает на движущиеся части.

Прерывистое движение или остановка диска, показывающего поступление смазки к деталям токарно-винторезного станка, говорит о том, что фильтр засорён или в системе недостаточно смазки. В этом случае станок необходимо

- отключить,

- обесточить,

- снять фильтр,

- промыть его керосином,

- проверить уровень смазки в резервуаре,

- при необходимости долить масло,

- вставить фильтр на место и запустить агрегат.

Как снять фильтр

Сетчатый фильтр состоит из нескольких элементов. Чтобы достать его из резервуара, который служит фильтру корпусом, необходимо отсоединить от него шланги и открутить нижнюю гайку, снять фильтры вместе с пластиковой оправой.

Плановое техническое обслуживание с обязательной промывкой фильтра производится в соответствии с указаниями в техническом паспорте оборудования.

Шлифовка направляющих станин в Туле. Обработка изделий из металла

Нашей компанией оказывается широкий спектр услуг по обработке и изготовлению изделий, относящихся к типу крупногабаритных.

Среди них:

- Крупногабаритная шлифовка

- Обработка механизмов и узлов крупногабаритных металлорежущих станков

- Шлифовка станины и кареток разного размера, а также столов, оснований и плит, обработка деталей из чугуна и стали, имеющих плоские и призматические поверхности.

- Возможность произвести обработку изделий из металла способом фрезерования, шлифования и строгания.

Преимущества наших услуг

Каждая деталь станка со временем подвергается деформации и механическому износу. Это же относится и к станине. Износ станины определяется образованием трещин, перепадом уровня и другими повреждениями. Детали, изготавливаемые на станке с неисправной станиной, отличаются низким качеством и высоким процентом брака. Во избежание таких последствий, необходима регулярная обработка шлифовкой станины и других важных деталей каждого станка.

Шлифование представляет собой финишную операцию обработки деталей, которая отличается высокой производительностью. С помощью шлифования можно добиться нужной формы, размеров, а также придания определенных параметров детали.

Среди прочих услуг выполняем следующие работы:

- Фрезеровка, в том числе сложная, на плоских поверхностях.

- Фрезеровка уступов, тел вращений, пазов и винтовых поверхностей.

- Качественное шлифование плоского типа.

- Продольное строгание.

На нашей производственной базе работает оборудование, которое отличается следующими производственными характеристиками обработки деталей:

- Максимальная длина: 3100 мм.

- Максимальная ширина: 1000 мм.

- Максимальная высота: 900 мм.

- Максимальная масса обрабатываемой заготовки: 4500 кг.

Изготовить и обработать изделие возможно из различных материалов. Это и цветные и черные металлы, и различные сплавы и полимеры.

Мы принимаем заказы по чертежам и эскизам как на бумажных носителях, так и выполненных в таких распространенных программах, как AutoCAD или SolidWorks

При получении чертежа или эскиза, наши специалисты на месте информируют клиента о сроках и цене работы.

Для заказа оборудования — позвоните нам по телефону 8 (800) 700-31-54 Закажите обратный звонок и наш менеджер свяжется с вами в течении 15 мин.

promtechnolog.ru

Введение

Настоящим типовым технологическим процессом можно руководствоваться при проведении капитального и среднего ремонта фрезерных станков моделей 682, 612, 6Н11, 6Н12, 6Н82, 6Н13, 6Г82, 6Н81 и многих других. Рассматриваемый технологический процесс позволяет проводить параллельно ремонт станины, стола, консоли и других узлов станка современными методами, при которых не требуется сложной оснастки и который доступен для любого предприятия.

Технологический процесс ремонта фрезерных станков устанавливает наиболее рациональные методы восстановления точности координат базовых (корпусных) деталей станка, гарантирующие необходимое качество ремонта и конечную точность станка в соответствии с ГОСТ с наименьшей затратой материальных средств и времени.

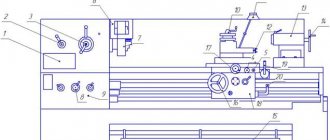

Особенности токарной обработки и устройство станка

При осуществлении токарной обработки решается задача по уменьшению диаметра заготовки, которая совершает вращательное движение, будучи закрепленной в шпинделе станка. Снятие слоя лишнего металла (за счет чего и происходит уменьшение диаметра заготовки) выполняет резец, оснащенный режущей кромкой.

Он может совершать перемещения в продольном (подача) и поперечном направлениях. Устанавливая параметры этих движений (вращение, продольное и поперечное перемещение режущего инструмента), можно регулировать толщину слоя снимаемого металла и форму стружки и воздействовать на качество выполняемой обработки.

К основным конструктивным узлам станка токарной группы относят:

- несущую станину с направляющими, по которым происходит перемещение задней бабки токарного станка и его суппорта;

- переднюю бабку, расположенную с левой части станины (важнейшими конструктивными элементами передней бабки являются шпиндельный узел и патрон, в котором фиксируется обрабатываемая на станке заготовка);

- коробку передач, смонтированную на передней части станины;

- непосредственно сам суппорт, на котором имеются салазки для обеспечения поперечного перемещения режущего инструмента;

- резцедержатель, который перемещается по поперечным салазкам суппорта.

Основные элементы токарного станка по металлу

Перечисленные узлы, нуждающиеся в регулярном техническом обслуживании и иногда – в ремонте, могут иметь различные модификации, что определяет назначение и функциональные возможности станка (многорезцовый, токарно-револьверный и др.).

Передняя бабка

Детали, расположенные в передней бабке служат для поддержки и вращения заготовки, во время её обработки. Здесь же находятся узлы, регулирующие скорость вращения детали. К ним относятся:

- шпиндель;

- 2 подшипника;

- шкив;

- коробка скоростей, отвечающая за регулировку скорости вращения.

Передняя бабка отдельно от станка

Основная деталь передней бабки в устройстве токарного станка – шпиндель. С правой его стороны, обращённой в сторону задней бабки, есть резьба. К ней крепится патроны, удерживающие обрабатываемую деталь. Сам шпиндель устанавливается на два подшипника. Точность работ, выполняемых на станке, зависит от состояния шпиндельного узла.

Коробка скоростей вид сверху

В передней бабке находится гитара сменных шестерен, которая предназначается для передачи вращения и крутящего момента с выходного вала коробки скоростей на вал коробки подач для нарезания различных резьб. Наладка подачи суппорта осуществляется путем подбора и перестановки различных зубчатых колес.

Шлифовка направляющих станин

Политика нашего предприятия направлена на диалог с партнерами для сокращения сроков согласования вопросов производства и стоимости работ, а также на точное и качественное исполнение технического задания в короткие сроки.

Мы осуществляем шлифовку станин различных типов станков:

- направляющие станин токарных станков с РМЦ до 6 метров (1М63, 1М65, 16К20, 16М30, 1А983 и т. д.);

- направляющие станин фрезерных станков (6Т13, 6К81, 6Т83 и т. д.);

- направляющие станин шлифовальных станков (3Л722, 3Б724 и т. д.);

- кареточные группы, консоли, стойки, столы.

- Средний срок исполнения работ – пять рабочих дней.

Максимальные параметры обрабатываемых изделий:

- Наибольшая длинна шлифования, мм – 8590

- Ширина стола, мм – 1800

- Проход между стойками, мм – 2020

- Высота шлифования, мм – 1580

- Наибольший вес обрабатываемого изделия, кг – 12500

ООО «ФЕНИКС» готово выполнять работы по шлифовке направляющих любых деталей, которые позволяют исполнить технические возможности нашего оборудования.

В процессе эксплуатации любого станка все его детали подвергаются износу, в том числе и станина. Износ станины – образование трещин, перепадов уровня и т.д. крайне сильно влияет на качество изготавливаемых на данном станке изделий. Ввиду чего станина, каретка, стойки, консоли и некоторые другие элементы станков нуждаются в периодическом восстановлении геометрии путем шлифовки направляющих.

Шлифовка направляющих станины, она же шлифовка станины токарного станка, занимает особое место. Она должна быть выполнена с высочайшей точностью. Мы рады сообщить Вам, что теперь ООО “ФЕНИКС” оказывает различные услуги шлифовки станин в Рязани.

Цены на шлифовку направляющих станин

Как осуществляется его ремонт?

Оптимальные значения зазоров во всём рабочем диапазоне сопряжений достижимы средней тяжести и тяжелых станков достижимы исключительно путем восстановления геометрических параметров на шлифовальном станке и шабрением.

Восстановление и реставрация легкого, пусть и морально устаревшего станка, вполне доступны современному умельцу. Приборы электронного управления освобождают от громоздких шкивов, ремней, зубчатых колес и массивных электродвигателей. Шаговые двигатели решают проблему привода суппортов и ходовых винтов. Геометрию и жесткость суппортов осилит любой инструментальный цех.

Российские токарно-винторезные станки от завода-производителя РСПК Рязань

- ООО «ФЕНИКС», входящий в ГК «РСПК» выполняет работы по шлифовке направляющих станин на продольно-шлифовальных станках немецкой .

- Информацию по вопросам шлифовки вы можете получить, позвонив по телефону или написав на почту:

- Политика нашего предприятия направлена на диалог с партнерами для сокращения сроков согласования вопросов производства и стоимости работ, а также на точное и качественное исполнение технического задания в короткие сроки.

- Мы осуществляем шлифовку станин различных типов станков:

- направляющие станин токарных станков с РМЦ до 6 метров (1М63, 1М65, 16К20, 16М30, 1А983 и т. д.);

- направляющие станин фрезерных станков (6Т13, 6К81, 6Т83 и т. д.);

- направляющие станин шлифовальных станков (3Л722, 3Б724 и т. д.);

- кареточные группы, консоли, стойки, столы.

- Средний срок исполнения работ — пять рабочих дней.

Максимальные параметры обрабатываемых изделий:

- Наибольшая длинна шлифования, мм — 8590

- Ширина стола, мм — 1800

- Проход между стойками, мм — 2020

- Высота шлифования, мм — 1580

- Наибольший вес обрабатываемого изделия, кг — 12500

ООО «ФЕНИКС» готово выполнять работы по шлифовке направляющих любых деталей, которые позволяют исполнить технические возможности нашего оборудования.

В процессе эксплуатации любого станка все его детали подвергаются износу, в том числе и станина. Износ станины – образование трещин, перепадов уровня и т.д. крайне сильно влияет на качество изготавливаемых на данном станке изделий. Ввиду чего станина, каретка, стойки, консоли и некоторые другие элементы станков нуждаются в периодическом восстановлении геометрии путем шлифовки направляющих.

Шлифовка направляющих станины, она же шлифовка станины токарного станка, занимает особое место. Она должна быть выполнена с высочайшей точностью. Мы рады сообщить Вам, что теперь ООО “ФЕНИКС” оказывает различные услуги шлифовки станин в Рязани.

Цены на шлифовку направляющих станин

Цены на шлифовку станин, кареточных групп, стоек и т.д. >>

Контроль качества при шлифовке станин

Мы тщательно следим за качеством всех услуг, которые оказываем. Не стала исключением и шлифовка станин. Раз в неделю выборочно производится проверка станин на геометрию с помощью автоколлиматора. Также, при необходимости качество шлифовки проходит проверку на шероховатость профилометром “Hommel-Etamic T1000″.

Фото процесса шлифовки на 4 метровом станке Waldrich Coburg и ее результаты

Станина токарного станка используется для монтажа узлов, применяемых на станке. Станину изготавливают из чугуна. В итоге получается массивная, прочная и долговечная конструкция, но именно станина подвергается наибольшему износу в процессе эксплуатации станка. Это влияет на точность изготавливаемых на данном станке деталей.

Работа по шлифовке направляющих станины восстанавливает геометрические характеристики станка, а также ликвидирует задиры, забоины, сложные повреждения и иные дефекты. Станина устанавливается на столе и выставляется с использованием индикаторной головки. Оценивается степень износа, прямолинейность направляющих. После чего начинается сам процесс шлифовки.

Каким конструкциям отдать предпочтение

Не все могут позволить себе приобрести, скажем, обрабатывающий центр с ЧПУ для изготовления мелкосерийных деталей в домашних условиях, станок форматного типа или для токарных работ. Но самодельный агрегат с ЧПУ, сделанный собственноручно – реально. Собранное устройство в умелых руках продемонстрирует образцы правильной обработки деталей.

Собирая механику программируемых станков, обычно применяют самодельные линейные направляющие, так как в устройствах с круговым движением нет необходимости. Обратим внимание на некоторые конструкции, применяемые при этом.

Оцинкованные или хромированные трубы

Они идут с различным диаметром можно использовать как стержни при монтаже маломощных устройств – плоскошлифовальных наждаков, сверлильных или токарных станков. По шлифованному цилиндрическому стержню осуществляется движение бронзовой втулки. Иногда суппорт делают и без нее. У труб – невысокая цен, их легко обрабатывать. Хотя есть минус: небольшой ресурс (стирание защитного слоя наступает спустя 15-20 проходок, после чего сталь изнашивается более интенсивно); нет нужного уровня прочности при высоких нагрузках.

Фрезер

Эффективен фрезер, в котором направляющий механизм изготовлен на основе бывшего в употреблении матричного принтера или печатной машинки «Янтарь». При таком варианте прослужит долго. Не нужно искать очень широкие подшипники, их внутренний поперечник должен равняться диаметру болтов.

Мебельные стержни

Проблему механики для станков с ЧПУ можно правильно решить при помощи мебельных стержней. Тем более, что самоделки с их применением гарантируют тщательную обработку на деревообрабатывающем, ленточно-шлифовальном оборудовании, и даже фрезерном с невысокой мощностью. Мебельные комплектующие относятся к дешевым, хотя ресурс у них небольшой.

Полированный вал

Недорогой и часто применяющийся тип направляющей. Сущность обработки – индукционно закалить верхний слой, что способствует повышению длительности эксплуатации и снижению интенсивности процесса изнашивания. Затем вал полируется, и каретка движется при минимальном трении.

Самодельные

Часто практикуется установка самодельных направляющих, используя то, что есть в наличии. Например, можно воспользоваться стальным уголком, подшипниками, гайками и болтами.

ВАЖНО! Не берите алюминиевый, в таком случае надо быть готовым к частой замене детали. Дорожки в ней выедают шарикоподшипники каретки.

Предпочтение лучше отдать стальному уголку. Если использование механизма ожидается интенсивным, лучше его закалить и отшлифовать для снижения трения на подшипниках.

Штоки

Собирая маленький домашний станок, иногда пользуются, как направляющими, – штоками автомобильных стоек из отечественного авто. Они прочны и изготовлены из металла высокого качества. Это ощутимо сократит затрату средств на стоимость комплектующих.

Есть и такой вариант: алюминиевые шины из распредустройства трансформаторной подстанции с впрессованными медно-графитными втулками от стартера МАЗа. А подвижные узлы делают из пневмоклапанов, которые применяются для управления пневмоцилиндрами.

При изготовлении направляющих и кареток для чпу своими руками (роликовых или шариковых), надо пользоваться такими ожидаемыми критериями:

- сохранение заданных параметров;

- плавное линейное перемещение кареток;

- эффективность работы;

- низкое трение.

ОБРАТИТЕ ВНИМАНИЕ! Некоторые умельцы советуют в механике на станке обойтись без втулок. Такой вариант возможен, но это чревато ухудшением производимых изделий, а сроки эксплуатации установленного устройства из стержней – снизятся.

Ремонт токарных станков — общие принципы

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста.

Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения.

Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

Возможные неисправности

Сверлильный станок на магнитной подошве: виды и особенности магнитных станков

При длительной эксплуатации токарного оборудования детали его механизмов теряют свои первоначальные качества, что приводит к изменению их формы, увеличению зазоров в местах сопряжений и ухудшению состояния поверхностей трения. Одна из главных причин возникновения таких неисправностей — это износ поверхностей трения отдельных деталей, который происходит в результате:

- воздействия силы трения;

- пластической деформации (смятия металла);

- усталости поверхностного слоя;

- химической коррозии.

Возможные неисправности основных элементов токарного станка:

- Корпусные детали. Трещины, сколы, износы отверстий, повреждение резьб, отклонение от прямолинейности плоскостей.

- Валы. Износ шеек, шпоночных пазов, центровых отверстий.

- Фланцы. Трещины и сколы в крепежных отверстиях. Износ поверхностей сопряжения.

- Шестерни и валы-шестерни. Износ зуба и радиальное биение зубчатого венца.

- Шпиндель. Износ шеек, переднего внутреннего конуса и шлицевого соединения.

- Ходовой винт. Износ резьбы и шеек.

- Валик ходовой. Износ шпоночного паза и шеек.

Устройство станка 16К20

На основании осмотра и контрольных замеров этих компонентов 16К20 определяется необходимость ремонта и проводится подготовка к ремонтно-восстановительным работам. Осмотр станка на предмет ремонта начинается со шкива, который на токарном станке 16К20 передает движение от главного двигателя к шпинделю. Перечень основных проблем, возникающих вследствие нарушений правил эксплуатации оборудования, приводится в разделе 16 «Руководства по эксплуатации. Здесь же указаны возможные причины и методы их устранения.