Чтобы минимизировать трение деталей во время работы различных станков-роботов, для смазывания используют специальное масло и качественные смазочные материалы для их техобслуживания.

В подобных устройствах с ЧПУ есть шарико-винтовые пары (ШВП). Они могут отличаться видом и конструкцией, но имеют одно предназначение – преобразовывать движение из вращательного в поступательное. С их помощью легко избегать резких скачков при линейном изменении положения корпуса и подшипников. Чтобы трение было сведено к минимуму, поверхность комплектующих в станке тщательно шлифуется. Есть особые требования к его техобслуживанию.

Когда нужна смазка для станков ЧПУ?

Чтобы обеспечить долговечность станков, важно регулярно ухаживать за ними. В уход входит и периодическая смазка всех узлов устройства. Очищать рабочую поверхность нужно после каждой эксплуатации станка, а смазывать его хотя бы после каждого третьего использования. Можно и чаще, это не повредит механике.

Уход за ЧПУ

Работоспособность станка в первую очередь зависит от правильного ухода. Основные мероприятия:

- Автоматическая смазка станка.

- Отслеживание чистоты и свежести смазочно-охлаждающей жидкости.

- Особенно тщательная смазка перед длительным отсутствием эксплуатации.

- Регулярное очищение от пыли и стружки при помощи щетки.

- Защита от попадания масла и других составов в разъемы, шпиндели, электронные управляющие блоки, шаговые двигатели.

- Правильное переключение рычагов коробки скоростей в случае использования шпинделя с несколькими механическими передачами.

- Очищение посадочных отверстий зажимной цанги и шпинделя перед началом установки фрезы либо оправки.

Очень важно не пренебрегать никакими из этих правил, особенно касающихся системы автоматической смазки станка, а также теми, которые прописаны производителем в инструкции к конкретному станку.

Системы смазки ЧПУ-станка

Рычажковая

Данный вариант является наиболее распространенным. Популярность объясняется относительно недорогой ценой и доступностью в магазинах. Использовать можно на любых станках с ЧПУ, отличающихся наличием рельсовых направляющих (профильных).

Смазка представлена в виде пластикового контейнера, имеющего рычажок. Именно в него и заливается масло. Как только нажимается рычаг, начинается подача состава в каретку, и происходит она по всем направляющим.

ВАЖНО! На ось Y давление больше по сравнению с осью X, поэтому может произойти переизбыток смазки. Во избежание этого рекомендуется выполнить следующие действия:

- затянуть все винты регулировки перед началом работы;

- отрегулировать подачу масла по всем направляющим (винты нужно откручивать постепенно);

- спустя 3–4 дня после первой подачи все направляющие очищаются от пыли, затем рычаг снова нажимается, а смазка прогоняется по всем осям устройства;

- после всех действий достаточно нажимать на рычаг каждый месяц.

Цифровая

Данная система по многим характеристикам схожа с рычажковой и отличается наличием следующих деталей:

- прозрачный контейнер из пластика, предназначенный для заливки масла;

- регулировочные винты для настройки уровня давления.

Основное отличие цифровой системы заключается в том, что оператору не нужно самостоятельно нажимать на рычажок, смазка происходит автоматически. Установить время подачи масла можно на электронном блоке. Масло подается по установленному графику.

Главное преимущество цифрового варианта — минимизация человеческого фактора и ошибки (а это является самой популярной причиной неисправности станков).

Централизованная

Самая эффективная и в то же время экономичная смазка, поскольку не требует много внимания и абсолютно неприхотлива. Ее также можно применять и в лазерных станках с ЧПУ.

Принцип работы централизованной смазки следующий:

- масло закачивается в насос (происходит это с помощью шприцев);

- когда станок работает, он самостоятельно регулирует количество масла, подаваемое в узлы, при этом перелив не допускается.

ВНИМАНИЕ! Роль человека заключается в отслеживании остатков масла в насосе. Если оператор заметил, что направляющие стали сухие, нужно срочно пополнить емкость для масла. Иначе при долгом отсутствии смазки устройство может выйти из строя.

Роль шарико-винтовых передач

В смазке нуждаются также все системы и виды линейного перемещения: шариковые рельсовые направляющие, на кулачковых роликах и с шариковыми втулками, и непосредственно высокоточные шарико-винтовые передачи, которые применяются в станках нового типа.

Именно ШВП обеспечивают высокую точность позиционирования (6 мкм с длиной перемещения 300 мм). Высокая скорость обработки деталей и частота вращения, влияние на станок ударных нагрузок при резке метала или прочной древесины, способствуют изнашиванию этих узлов, приводят к задирам. Суппорт начинает двигаться рывками, появляется вибрация, а это плохо влияет на качество обработки деталей.

Эти узлы отличаются сложностью в изготовлении, высокой стоимостью, поэтому к ним специалисты обычно относятся исключительно бережно, тратя солидные суммы на масло для смазки.

Какую смазку для ЧПУ-станков использовать?

Смазки отечественного производителя делятся на литиевые, углеводородные и бариевые. Оптимальными по совокупности эксплуатационных характеристик для станков с ЧПУ являются литиевые. Они получили популярность не только в России, но и во всем мире.

Также для смазки фрезерных станков используются индустриальные масла, которые получают с помощью переработки нефти И-20 и И-30. Такие масла характеризуются рядом преимуществ:

- густотой и вязкостью, которые способны менять свои показатели под температурным воздействием;

- плотностью — отвечает за передающие свойства масла;

- температурой вспышки — показатели температуры, при которых масло способно воспламениться (чем выше показатели, тем экономичнее расходуется смазочный материал);

- температурой застывания — при этой температуре смазка становится неподвижной;

- зольностью — характеризует чистоту масла;

- процентом содержания серы — чем меньше серы, тем выше качество масла.

Дополнительная защита фрезерного станка

Для предотвращения загрязнений станковых узлов необходимо устранить причину таких загрязнений. Разумеется, полностью избавиться от стружки не получится. Но есть отличная возможность существенно сократить ее разлет по оборудованию.

Самый популярный способ – установка систем, которые улавливают стружку. Конструкция такого элемента не представляет ничего сложного: на шпиндель монтируется специальная насадка, которая в свою очередь закрывает резательную область. Выходит нечто похожее на «кожух». Из этого кожуха стружка вытягивается дополнительным агрегатом – пылесосом. Происходит это через специальное отверстие и проведенный к этому отверстию шланг.

Простота такой конструкции ничего не означает. Она уже доказала свою эффективность на многих производствах. Еще один совет – вынос стружковых «отходов» сразу же, не дожидаясь большого скопления «мусора» в помещении. Правило банально, но им на удивление часто пренебрегают. Лучше срезу вынести «отходы», чем впоследствии долго и нудно очищать от них узлы оборудования.

Периодичность смазки узлов станка с ЧПУ

Каждодневная смазка включает в себя следующие этапы:

- Очистка рабочей поверхности. Все направляющие и ходовые тщательно очищаются от отходов обработки и пыли.

- Эти детали, а также узлы смазываются по всей длине. При смазке нужно учитывать все оси. Для этого можно применить кисточку либо ветошь, но лучше делать это шприцем или спреем.

- Прогнать портал станка несколько раз для распределения масла по всей поверхности устройства.

ВАЖНО! Ежедневные технические осмотры проводить не рекомендуется. Также для сохранения функционирования станка не стоит смешивать масла, отличающиеся по составу.

Два раза в год рабочую поверхность очищают от остатков смазочного материала. Особое внимание стоит уделить ходовому винту и линейному подшипнику. После нанесения средства для очистки данный узел перемещают до упора. Новый состав можно наносить только после проведения этих манипуляций.

Смазка зубчато-реечных механизмов станка ЧПУ, подшипников линейных направляющих и ШВП

Перед проведением ТО, при наличии плотного загрязнения на направляющих зубчато-реечных механизмов, его следует счистить салфеткой или металлической щеткой с бронзовой щетиной. Затем, с помощью кисточки, нанести тонкий слой смазки.

Если станок ЧПУ не оборудован автоматизированной системой смазки, то операция смазки, как правило, выполняется с использованием рычажного плунжерного шприца. Следует отметить, что подача смазки за один ход рычага у различных шприцов может отличаться от 0,4 до 2,0 грамм. Поэтому, перед тем как использовать шприц, следует просчитать, сколько качков следует сделать, чтобы прокачать необходимое количество смазки.

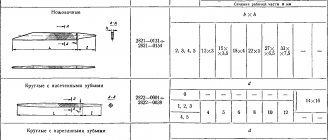

Необходимое количество смазки, закладываемое в подшипники с бесконечной шариковой опорой линейных направляющих, зубчато-реечные механизмы и шарико-винтовые пары может отличаться в зависимости от размера рабочего стола станка ЧПУ. Для промышленных деревообрабатывающих станков ЧПУ с размерами рабочего стола по оси X до 2,5-3,0 метров рекомендуются следующие объемы смазочного материала на одну масленку (тавотницу, ниппель):

- Зубчатый механизм оси X – 6-8 грамм или пока смазка не начнет выходить из специального отверстия;

- Направляющие оси X – 3-4 грамм;

- Оси Y и Z – 3-4 грамма;

- Устройства перемещения магазина инструмента – 3-4 грамма;

- Подшипники консолей рабочего стола – 3-4 грамма или пока смазка не начнет выходить по бокам подшипников.

Ошибки и способы их избежать

Главная ошибка оператора станка — отсутствие регулярной смазки устройства. Чтобы это исправить, стоит тщательно очистить все составляющие, а только потом наносить масло.

Также губительным для станка будет смешивание разных составов масел. От этого портятся и конструкция узлов, и даже периферические материалы. Если же это произошло, нужно постараться очистить все смазанные части (скорее всего, это придется сделать несколько раз, так как масло быстро не уйдет), а после этого использовать масло однородного состава.

Еще одна ошибка — смазка только определенного участка станка, отсутствие распределения по всему устройству. В этом случае оператор будет уверен в том, что станок обслужен и его можно нагружать по полной. А на самом деле многие детали останутся загрязненными пылью и отходами. Поэтому при смазке важно прогонять все направляющие и оси.

Смазка поможет продлить функционирование станка даже при высоких нагрузках. Важно делать это регулярно с соблюдением всех правил.

- 09 ноября 2020

- 1756

Смазка фрезерных узлов: рекомендуемые составы

Чаще всего рекомендуется смазывать подвижные узлы станка специальным составом под названием WD-40. Однако стоит отметить, что состав этого веществ наполовину состоит из так называемого вайт-спирита, которые являются растворителем, но никак не смазочным веществом.

Поэтому смесь WD-40 должна использоваться по своему назначению – для очистки узлов оборудования, но никак не для непосредственной смазки. Это вещество прекрасно справляется с различными видами загрязнений, жировыми отложениями, удаляет влагу. Но в то же время он полностью удаляет смазочный слой, что приводит впоследствии к появлению ржавчины, ухудшению функционирования станка.

Соответственно, использовать этот состав для «смазки» узлов нельзя. Для этого следует использовать специальное смазочное масло, причем перед обработкой насухо вытереть узловые поверхности. Наиболее популярные вещества – это так называемые литиевые смазки. Оптимальным вариантом будет №2. Еще один проверенный способ – обработка узлов с помощью состава Mobil Vactra#2.

Масло для направляющих скольжения

Масло для направляющих скольжения представляет собой смазочный материал класса EP 0. Это жидкая дисперсия базового масла, в которую для получения нужных параметров добавляется вязкий загуститель. Примером такого масла становится Mobilux EP 0. Продукты этого класса обладают следующим набором особенностей:

- отличное сцепление с вертикальными поверхностями;

- отсутствие соприкосновения поверхностей при повышенных нагрузках;

- обеспечение защиты от коррозии.

Масло для смазки направляющих образует тонкую плёнку, которая обеспечивает защиту деталей от износа. Многое зависит от уровня нагрузок, под которыми происходит работа агрегата. Масло для смазки направляющих лифта отличается от аналогов для других сфер применения из-за особенностей эксплуатации.

В каталоге присутствует масло для линейных направляющих все типов от наиболее значимых российских и мировых производителей. Можно купить продукцию ТНК, Газпромнефть, SHELL, Mobil. Каждая марка представлена несколькими видами смазывающих материалов, что позволяет выбрать продукт с оптимальными параметрами.