Шлифовальные технологии применяются в машино- и станкостроительных отраслях, ювелирном деле, оптике, строительстве. Являются технологическими операциями по обработке материалов абразивами. Применяются для чистовой обработки поверхностей плоских, цилиндрических, торцевых, внутренних и наружных в деталях и изделиях, изготовленных из твердых материалов, а также восстановления режущей способности и конфигурации. Цель процесса – получить поверхность с необходимыми показателями шероховатости и чистоты. Шлифовка деталей – разновидность резательных операций, с помощью которых достигается подгонка размеров детали под необходимую величину, указываемую в конструкторских чертежах. Для обработки материалов разного назначения методом шлифовки используется большое количество абразивов, инструмента и оборудования. От правильности выбора метода шлифовальной технологии и необходимых компонентов зависит качество работ. Шлифованием достигается 1 и 2 классы точности и 6–10 классы чистоты поверхности.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Влияние скорости на качество обработки

Скоростью шлифования принято называть скорость вращения круга шлифовального. Измеряется в м/с. Производительность процесса растет с ее повышением. Выбирают скорость шлифовки с учетом диаметра круга, материала обрабатываемого изделия и шлифовального круга, вида шлифовки, конструкции станка. Обычно стараются подобрать круг наибольшего диаметра, допустимого для установки на конкретную модель станка, и подобрать по таблице, указанной в паспортных данных, необходимое число оборотов шпинделя. Высокая скорость приводит к появлению вибрации, что сказывается на качестве шлифовки, а также станет причиной износа круга. Чтобы избежать негативных последствий в результате перегрева, в некоторых случаях используют специальные смазочно-охлаждающие жидкости (СОЖ).

На видео можно посмотреть, как ведется процесс шлифовки шестерни на станке с ЧПУ:

Просим тех, кто имел дело со шлифовкой, поделиться опытом и в комментариях к тексту рассказать о нюансах работы на станках и вручную.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Принцип круглого шлифования

Круглое наружное шлифование

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Зубошлифование

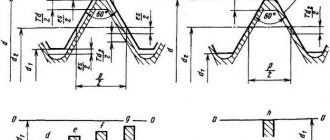

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зубошлифование

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

Содержание

- 1 Процесс

- 2 Оборудование 2.1 Типы плоскошлифовальных станков 2.1.1 Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

- 2.1.2 Вертикально-шпиндельные (шлифовальные) станки

- 2.1.3 Дисковые шлифовальные машины и двухдисковые шлифовальные машины.[3]

- 6.1 Библиография

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит.

Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Бесцентровое шлифование

Износ, стойкость и правка кругов

В процессе шлифования режущие свойства круга изменяются. Абразивные зерна затупляются, частично раскалываются, выкрашиваются; поры между зернами забиваются отходами шлифования (круг «засаливается»); поверхность круга теряет свою первоначальную форму. Как следствие, возрастают сила и температура резания; точность обработки снижается, увеличивается вероятность прижогов. Однако при выламывании затупившихся зерен на поверхности круга обнажаются новые, заостренные зерна, т. е. круг частично самозатачивается. В этом смысле очень важна роль связки (вещества, закрепляющего зерна) и «твердости» круга. При слабом закреплении зерна они быстрее выламываются, круг лучше самозатачивается, но рабочая поверхность круга быстро теряет свою форму, что удобно при черновом шлифовании. При чрезмерном закреплении зерен круг быстро теряет свои режущие свойства, но рабочая поверхность хорошо сохраняется, что удобно при чистовом шлифовании.

Для восстановления геометрии круга и его режущих свойств проводят правку круга. Алмазным или абразивным инструментом снимают часть рабочей поверхности круга. Толщина удаляемого слоя обычно не превышает 0,01–0,03 мм.

Геометрическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления геометрических параметров рабочей поверхности. Геометрическую стойкость обычно назначают для чистового шлифования, для шлифования фасонных или конических поверхностей. Физическая стойкость шлифовального круга – время (количество обработанных заготовок) непрерывной работы, после которой необходима правка с целью восстановления режущих свойств рабочей поверхности. Физическую стойкость обычно назначают для чернового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

Шлифование плоских поверхностей

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Процесс

Плоское шлифование — самая распространенная из шлифовальных операций. Это процесс чистовой обработки, в котором вращающийся абразивный круг используется для сглаживания плоской поверхности металлических или неметаллических материалов, чтобы придать им более изысканный вид, удаляя оксидный слой и загрязнения с поверхностей обрабатываемых деталей. Это также позволит получить желаемую поверхность для функционального назначения.

Плоскошлифовальный станок состоит из абразивного круга, зажимного приспособления, известного как чак, а также возвратно-поступательный или поворотный стол. Патрон удерживает материал на месте во время обработки. Это можно сделать двумя способами: ферромагнитный детали удерживаются на месте с помощью магнитного зажима, в то время как неферромагнитные и неметаллические детали удерживаются на месте с помощью вакуума или механических средств. А машинные тиски (из ферромагнитного стали или же чугун), размещенный на магнитном патроне, можно использовать для удержания неферромагнитных деталей, если имеется только магнитный патрон.

Факторы, которые следует учитывать при плоском шлифовании, — это материал шлифовального круга и материал обрабатываемой детали.

Типичные материалы заготовок включают чугун и низкоуглеродистую сталь. Эти два материала не забивают шлифовальный круг во время обработки. Другие материалы — алюминий, нержавеющая сталь, латунь и некоторые пластмассы. При шлифовании при высоких температурах материал имеет тенденцию к ослаблению и более склонен к коррозии. Это также может привести к потере магнетизма в материалах, где это применимо.

Шлифовальный круг не ограничен цилиндрической формой и может иметь множество опций, которые могут быть полезны для передачи различной геометрии обрабатываемому объекту. Оператор может править прямые колеса для создания нестандартной геометрии. При шлифовании поверхности предмета следует иметь в виду, что форма круга будет передана материалу предмета как перевернутое изображение.

Искры

это термин, используемый при поиске значений точности и буквально означает «пока искры не погаснут (не больше)». Он заключается в пропускании заготовки под кругом без изменения глубины резания более одного раза, а как правило, многократно. Это гарантирует, что любые несоответствия в станке или заготовке будут устранены.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

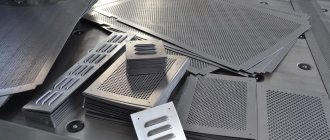

Абразивные материалы