Процесс шлифовки считается очень сложным процессом обработки поверхностей, имеющим свои специфические особенности, которыми он отличается от всех остальных процессов обработки металлов резанием инструментом из металлических сплавов, цельных твердосплавных и со сменными пластинами, которые имеют правильную геометрию.

Сложность процесса шлифовки и непостоянство режущего инструмента — шлифовального круга, в частности, создают большие сложности при практическом и теоретическом изучении данного финишного процесса обработки материалов.

Шлифование металла

Что такое шлифование металла? Под этой технологией подразумевается его обработка с применением абразивного материала. Данный процесс проводится с использованием особой техники и призван изменить текстуру поверхности, а также другие ее характеристики. Шлифование применяют к внешней и внутренней части металла (плоской или в форме цилиндра).

Характеристики металлической обработки:

- шлифование – это заключительный этап обработки металла, который проводится для создания шероховатостей;

- технология не подходит для кардинального изменения габаритов изделия;

- получить необходимую степень шероховатости с использованием современного оборудования можно после обработки заготовки под воздействием высокой температуры.

В процессе шлифования металла учитывается ряд особенностей:

- глубина резания;

- возможность поперечной подачи;

- скорость перемещения изделия;

- скорость круга (зависит от характеристик оборудования и внешнего диаметра).

Технология обработки заготовок на круглошлифовальных станках.

Наружная круглая финишная обработка деталей типа тел вращения на центровых станках можно осуществить при помощи продольных рабочих ходов, врезным шлифованием или комбинированным.

При шлифовке с помощью продольных рабочих ходов деталь, вращаясь в неподвижных центрах, выполняет продольное движение вдоль своей оси с некоторой скоростью V, которая измеряется в мм / мин. В конце двойного или каждого хода абразивный круг перемещается в направлении, перпендикулярном оси обрабатываемой детали, для шлифовки на необходимую глубину.

Данный метод очень часто используется для шлифовки объектов, имеющих цилиндрическую форму поверхности значительной длины. Следует применять глубину шлифовки не более пяти соток за один ход стола станка. Но следует помнить, что при тонком шлифовании величина срезаемого слоя гораздо меньше.

Глубокое шлифование как один из разновидностей шлифовки с использованием продольной подачи шлифовального круга используется для обработки твердых коротких объектов с срезанием материала до 0,4 мм за один рабочий ход абразивного круга. Снимание припуска осуществляется при помощи конической части шлифовального круга, а его цилиндрическая часть очищает исключительно рабочую поверхность детали.

Глубинную шлифовку можно считать одной из разновидностей врезного шлифования. Обработка происходит на больших глубинах более 5 мм, на малых скоростях продольного перемещения от 100 до 300 мм в мин, таким способом за один ход стола. Шлифовка относится к механической обработке для удаления некачественного слоя материала с детали после сварки, штамповки, прокатки, ковки или литья.

Плоская шлифовка используется для чернового, чистового шлифования цилиндрических заготовок. После финишного шлифования, в отличие от не финишного шлифования, необходимо максимизировать желаемую форму и параметры шероховатости шлифуемой части детали. Шлифовка проходит по одному широкому кругу, высота которого на 1 или 1,5 мм больше длины шлифуемой поверхности. Заготовка жестко закреплена, и продольная подача невозможна; боковое движение шлифовального круга до первоначально установленной глубины шлифования происходит без перерыва или с определенной частотой. Чтобы получить поверхность с меньшим отклонением формы и шероховатостью, шлифовальный круг сообщает о дополнительном осевом колебательном движении влево и вправо до 3 мм.

Этот метод обработки заготовки имеет следующие преимущества перед методом шлифования с использованием продольных перемещений:

o движение подающего колеса происходит непрерывно;

o можно шлифовать заготовки с помощью профилированного шлифовального круга;

o 2 или 3 шлиф. круга могут быть применены на шпинделе станка и одновременно шлифовать несколько частей заготовки.

Недостатки метода встраивания:

o выделяется большое количество тепла благодаря высокой эффективности;

o круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование следует проводить при интенсивном охлаждении;

o часто необходимо исправить круг из-за быстрого искажения его геометрической формы.

В случае комбинированного шлифования – шлифовка сочетается с продольными движениями и погружением. Этот метод используется при шлифовании длинных предметов. Сначала один участок вала шлифуют боковым движением подачи колеса, затем смежным участком и т. Д. Края сегментов во время шлифования перекрываются на 5 или 10 мм, однако поверхность градуируется. Поэтому неполное ограничение снимается в каждом местоположении. Оставшийся слой около 0,05 мм удаляется двумя или тремя продольными штрихами с повышенной скоростью.

Устройства для установки и закрепления кругов на кругло-шлифовальных станках аналогичны устройствам, используемым для кругов таких же диаметров на плоскошлифовальных станках.

Центр сзади и центр впереди не вращаются. Ось колеса при обработке цилиндрической поверхности заготовки параллельна оси центров станка.

Центр установлен в шпиндельной бабке станка. Вращение от электродвигателя через шкив клиноременного привода передается на заготовку с помощью приводного диска, пальца и зажима . На концах заготовки выполнены специальные центральные отверстия (рис.). Конические поверхности этих отверстий при установке заготовки соединяются с коническими поверхностями в центре передней и задней бабки станка

В некоторых случаях центральные отверстия используются с защитной канавкой или с изогнутой аркой, которая образует опорный конус. Преимуществами центральных или сферических отверстий являются их нечувствительность к угловым ошибкам, лучшее удержание смазки, уменьшение ошибок при установке и большая точность обработки. Заготовки с отверстиями или поднутрениями на лицевой поверхности диаметром более 15 мм обрабатываются на непрозрачной подложке.

Если заготовка подвергается термообработке перед шлифованием, то центральные отверстия перед установкой заготовки на станок должны быть очищены от окалины и грязи при шлифовании или шлифовании.

Если в детали есть отверстие, оно может быть основано на обработке шпинделя. Согласно способу монтажа, штифты делятся на центр и руку; в зависимости от способа установки — на жестких и расширяемых.

Заготовки с точными отверстиями основания с допуском 0,015 … 0,03 мм и менее монтируются на жестких оправках с небольшим конусом 0,01 … 0,015 мм на 100 мм или прессовой посадкой . При использовании менее точных базовых отверстий используются расширяемые оправки. Если заготовка одновременно опирается на поверхность и отверстие, то используются оправки со скользящей посадкой, на которых установлена одна заготовка или несколько заготовок крепится гайкой.

Разбрасыватели также включают в себя оправки с гидравлическим или гидропластическим зажимом. Эти оправки легче приспособить к неточностям в форме отверстий, так что заготовка будет более точно отцентрирована. Заготовки монтируются на таких оправках, деформируя тонкостенный цилиндр под равномерным давлением изнутри. Жидкость или пластик используется для создания давления.

Для передачи крутящего момента с передней панели машины на заготовки с заготовками используются различные ремешки, зажимы и патроны.

При шлифовании объектов, длина которых в 5-10 раз превышает диаметр, под действием силы резания объект отклоняется из-за недостаточной жесткости. В то же время точность шлифования снижается, в технологической системе светодиодов могут возникать колебания и вибрации. В этих случаях используются один и несколько постоянных телескопов — дополнительные опоры для заготовки.

В массовом и массовом производстве используются регулируемые телескопы с одной или двумя шайбами. Для получения радиальных (горизонтальных) и тангенциальных (вертикальных) режущих элементов. В конструкции оставшееся вертикальное положение блока, установленного на рычаге защелки, фиксируется с помощью регулировочного винта, который перемещается в остальной части корпуса. Положение горизонтального блока , установленного на наконечнике , регулируется с помощью винта. От шлифовальной заготовки вокруг колеса необходимо регулировать положение блоков, так как диаметр полированной поверхности уменьшается. Конечное положение блоков зависит от диаметра заготовки. При настройке станка шайбы устанавливаются в соответствии с эталонной деталью или калибром с помощью колец и, которые ограничивают осевое перемещение регулировочных винтов и . Рекомендуется регулировать положение шайб с помощью винта , так как горизонтальное перемещение заготовки оказывает наибольшее влияние на точность обработки.

.

Абразивные диски. Алмазный карандаш в ручке имеет микрометрическую подачу, которая выполняется ручным вращением ручки. Безалмазный выпрямляющий штифт также можно установить на колпачки. Автоматическое устройство для правки колес установлено на корпусе лезвия для шлифования. Правильное устройство позволяет модифицировать в один или два шага на единой или подробной копии. Правильное устройство включается с помощью реле управления, которое считает количество отполированных деталей, или оператор нажимает кнопку для этой цели.

Методы измерения и измерения для кругового шлифования. В мелкосерийном производстве микрометры широко используются для измерения диаметра шлифовальной поверхности. Жесткие и сигнальные скобки являются предпочтительными в массовом производстве. Неподвижная опора имеет жесткие или регулируемые размеры измерительных губок. Информация в скобках указана: «пройти» или «не пройти». Индикаторная скобка показывает фактические размеры по сравнению со стандартом и позволяет контролировать процесс в соответствии с удаленным пределом.

В автоматических дисковых шлифовальных машинах используются автоматические измерительные инструменты и подчиненные контроллеры.

Основные виды шлифования

Шлифование металла производится различными методами. Технологии различаются между собой способом вращения (круга или заготовки), скоростью движения, а также стороной, которой работает шлифовщик (торцом, плоскостью) и другими факторами. Основные виды шлифования:

- круглое;

- шлифование внутренних поверхностей;

- зубошлифование;

- бесцентровое;

- плоское.

Методы шлифования также подразделяются по типу материала, используемого при обработке. Для перевода процесса в автоматический режим применяют специальные станки или встроенный блок ЧПУ, который снижает трудовые затраты и обеспечивает высокое качество изделий.

Круглое наружное шлифование

Круглое шлифование – это наиболее популярный метод. Оно бывает не только наружное, но и внутреннее. Круглый метод осуществляется за счет синхронного вращения круга и металлической детали. Наружное шлифование обеспечивает режущий эффект, а внутреннее – равномерную работу.

Среди особенностей круглого шлифования выделяют:

- абразивный круг является расходным материалом, он вращается вокруг собственной оси;

- металлическая деталь вращается синхронно с кругом (это повышает эффективность процесса);

- осуществляется как продольная, так и поперечная подача (за счет них изменяется глубина врезания и обеспечивается обработка по всей длине).

Данная технология подходит для обработки изделий цилиндрической формы, так как при соприкосновении круга с изделием в форме цилиндра, обеспечивается обработка всей поверхности.

Внутреннее шлифование

Внутреннее шлифование похоже на круглое, но отличается тем, что абразивный круг располагается внутри металлической заготовки. Отличительные особенности технологии:

- может осуществляться продольная и поперечная подача;

- основное вращение обеспечивает абразивный круг.

Для повышения эффективности проводимого метода используют охлаждающую жидкость. Ее подают в зону резания.

Зубошлифование

Зубошлифование – это процесс, который осуществляется при помощи зубчатых колес. Отсюда и такое название. Сложность метода заключается в том, что приходится использовать технологическое оснащение для шлифовки. Отличительные особенности зубошлифования:

- для работы используются специальные станки;

- круг подстраивается под размер эвольвенты зуба;

- зубчатый венец подвергается обработке.

Поверхность зуба подвергается закалке, ввиду чего процесс механической обработки заготовки может усложниться.

Бесцентровое шлифование

Бесцентровое шлифование отличается тем, что металлическая деталь не закреплена. Заготовка размещается между двумя шлифовальными кругами, которые вращаются. В центре расположен нож из нержавеющей стали, который исключает вероятность смещения изделия или того, что его немного заклинит.

Так как метод предполагает использование сразу двух шлифовальных кругов, процесс происходит значительно быстрее. Бесцентровое шлифование осуществляется при помощи специальных станков.

Данная технология возможна только в производственных цехах, а не в домашних условиях.

Круглое шлифование. Виды круглого шлифования и способы шлифования.

Финишная обработка изделия шлифовальным кругом относится к механической форме снятия припуска материала. При этом верхний слой удаляется при помощи физических свойств абразивных элементов. При помощи данного способа обрабатываются наружные поверхности деталей, имеющих цилиндрическую форму и в некоторых случаях разные отверстия.

В машиностроении чаще всего применяют в производстве такие виды шлифовки как: наружная круглая и внутренняя круглая. Круглая наружная шлифовка подходит для обрабатывания цилиндрических, как было упомянуто выше, и изделий, имеющих коническую форму поверхности, которые могут иметь ровную поверхность или иметь на поверхности «ступеньки». Заготовка, несомненно, на станке размещается в центрах, дабы избежать ухудшения качества обрабатываемой поверхности.

Абразивный инструмент должен быть выбран в зависимости от типа и состояния обрабатываемого материала, его размеров, а так же в зависимости от формы обрабатываемой поверхности.

При продольной подаче круга материал снимается в несколько проходов с минимальной глубиной врезания в обрабатываемый материал. В некоторых случаях материал снимается за один проход с глубиной резания до 0,4 мм и продольной подачей до 6 мм / об.

Основное металлическое сокращение сделано в передней части колеса. Остальная часть инструмента обеспечивает отделку. При удалении больших припусков часть круга скрывается пошагово. Эффективность при глубоком шлифовании выше, чем у метода с продольной подачей, на 30%, однако точность работы ниже.

Для повышения точности рекомендуется после снятия большего припуска выполнить несколько проходов с продольной подачей для очистки поверхности. Глубокое шлифование подходит для обработки чаще всего твердых деталей.

Плоское шлифование позволяет обрабатывать поверхность по всей ее длине. Этот способ можно применять, когда ширина обрабатываемой поверхности не превышает 200 мм.

Перекрестное обработка считается наиболее продуктивным методом. В таком случае абразивное зерно снимает свежий слой металла, и обработка происходит по кратчайшему пути шлифовального круга. Мастер, работающий на шлифовальном станке, и имея хорошую квалификацию, может обработать не только цилиндрическую или коническую поверхность, но и фасонную.

Комбинированное шлифование — это обработка с поперечной и продольной подачей, таким методом можно обрабатывать твердые предметы большой длины.

Грубое шлифование осуществляется с большими допусками — от 3 до 5 мм, его можно использовать для предварительной обработки поверхности инструментом.

Точное шлифование популярно, поэтому вы можете достичь точной обработки 2-3 классов. Снятие припуска определяется в зависимости от диаметра детали и состояния поверхности (до 0,5 мм).

Тонкого шлифования легко добиться 1-2 классами точности. Оно выполняется при помощи мелкозернистого круга со скоростью более 40 м / с, скоростью вращения деталей до 10 м / мин и глубиной врезания до 50 мкм.

Наружное круговое шлифование в основном используется для чистовой и получистовой обработки деталей на универсальных и специальных дисковых шлифовальных машинах. Таким образом, вы можете обрабатывать один объект или работать в серийном и крупносерийном производстве.

Следует помнить, что внешние операции шлифования легче автоматизировать.

Круглое внутреннее шлифование предназначено для обработки цилиндрических или конических внутренних поверхностей. Шлифовальные станки используют такие способы шлифования отверстий: с продольной подачей, зенковки с боковой подачей или с дополнительным движением круга, с планетарным движением шлифовального круга.

Обработка длинных кромок очень точна и оставляет после себя минимальную шероховатость Утопленная версия используется для обработки глухих и коротких отверстий. Шлифуя внутреннюю коническую поверхность отверстия, необходимо поворачивать головку с помощью рукоятки. Для работы с отверстием и концами деталей из одной установки на переднем поворотном кронштейне установлено поворотное устройство с торцевым колесом. Для внутреннего шлифования диаметр шлифовального круга всегда меньше диаметра отверстия в элементе. Из-за малого диаметра круг быстро изнашиваются.

Внутреннее шлифование может быть выполнено с продольной подачей инструмента (или непосредственно) детали. Вы также можете использовать метод встраивания. Все операции такие же, как для наружной обработки с продольной подачей. Методы вставки и центральной обработки подходят для внутреннего точения.

Прохождение внутренних отверстий требует правильного подбора оборудования. Чтобы свести к минимуму вибрации, которые ухудшают качество обработки и ускоряется износ инструмента, требуется небольшой диапазон шпинделя.

Чтобы предотвратить сужение сквозных отверстий, инструмент должен иметь одинаковую длину с обеих сторон. Слепые отверстия шлифуются, когда шлифовальный инструмент слегка вытянут.

Круглое внутреннее шлифование подходит для точной обработки отверстий с упрочненной поверхностью или для обработки деталей из особо твердых материалов. Также метод кругового шлифования используется для прохождения канавок, шлицев, шпоночных пазов.

Для улучшения обработки поверхности шлифование должно выполняться с максимальной скоростью.

Шлифование плоских поверхностей

Плоское шлифование – это одна из самых простых технологий, так как она осуществляется только за счет движения абразивных насадок, без вращения других элементов. Данный способ используется для изготовления прессов и других плоских изделий. Проводимая технология имеет свои особенности:

- металлическая заготовка размещается на специальном столе и надежно крепится на нем механически или при помощи магнита;

- заготовка крепится на электромагнитном столе либо при помощи станочных приспособлений;

- основное движение берут на себя абразивные насадки.

За счет данной технологии можно провести шлифование самых сложных форм. В процессе работы для повышения эффективности можно залить охлаждающую жидкость в место контакта инструмента и металлического изделия.

Круглое наружное шлифование

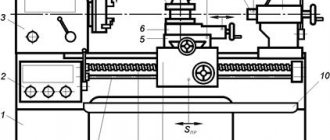

Круглым наружным шлифованием обычно называют процесс шлифования заготовки во время ее вращения в центрах или патроне (рис. 1).

Круглошлифовальные станки разделяются на универсальные и специальные. На этих станках шлифуются цилиндрические, конические, ступенчатые и фасонные поверхности.

Различают два способа обработки заготовок на круглошлифовальных станках: шлифование с продольной подачей и врезное шлифование.

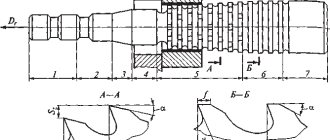

Шлифование с продольной подачей (рис. 2) применяется при обработке заготовок, длина которых значительно превосходит ширину шлифовального круга. Одной из разновидностей шлифования с продольной подачей является глубинный способ (рис. 3), при котором шлифование производится с большой подачей на глубину t, малой продольной подачей (S прод). Глубина шлифования равна оставленному на обработку припуску, круг подается сразу на эту величину, а заготовка получает очень медленную продольную подачу. При работе этим способом быстро изнашивается передняя кромка круга, так как она подвергается максимальной нагрузке и круг приходится чаще править. Тем не менее при таком способе шлифования достигается значительное уменьшение времени обработки за счет сокращения числа проходов и распределения нагрузки на большее число участвующих в резании абразивных зерен.

Врезное шлифование применяется в тех случаях, когда длина шлифуемой поверхности несколько меньше высоты круга или равна ей . Этот вид шлифования широко применяется при массовом и крупносерийном производстве.

С целью ускорения операций шлифования заготовок, длина которых значительно превышает высоту круга, рациональнее использовать комбинированный способ обработки (рис. 4):

а) предварительное врезное шлифование с высокой поперечной подачей Sпоп на величину припуска и перемещением круга из положения / в положения //, /// и т. д.;

б) окончательное шлифование с продольной подачей S пр, обеспечивающей требуемую шероховатость поверхности обработки.

Обработка коренных (рис. 5) и шатунных (рис. 6) шеек коленчатого вала представляет собой одну из наиболее сложных операций круглого шлифования методом врезания, так как при этом производится комбинированное шлифование: круглое цилиндрической поверхности шейки и профильное — галтели. К шлифовальным кругам для обработки шеек коленчатых валов предъявляют особые требования: с одной стороны, круг должен хорошо выдерживать заправленный радиус закругления (галтель), то есть быть достаточно твердым, а с другой, — не должен допускать прижогов на шейке вала, то есть быть достаточно мягким.

При шлифовании шеек коленчатого вала применяются круги из белого и хромотитанистого электрокорунда наружным диаметром 750-1100 мм, высотой 32-130 мм; зернистостью 40, степеней твердости СТ1-СТ3 (для предварительной операции) и зернистостью 25, степеней твердости СМ1-С1 (для окончательной операции).

В настоящее время все большее применение находят специальные полуавтоматические многокруговые станки для одновременного шлифования трех-шести коренных шеек коленчатых валов набором шлифовальных кругов (см. рис. 5). Несмотря на снижение режущей способности каждого круга более чем в три раза и увеличение машинного времени шлифования одной шейки почти в 2,5 раза, производительность труда увеличивается почти в два раза по сравнению с обработкой на однокруговых станках при повышении геометрической точности расположения шеек относительно центральной оси вала.

Для станков с многокруговой наладкой предъявляются повышенные требования к комплектации набора кругов: круги в комплекте должны быть одинаковыми по режущей способности и стойкости. Балансировка наборов кругов осуществляется вне станков за счет смещения тяжелой части каждого круга на определенный угол (360о/n, где n — число кругов в наладке) относительно друг друга и уравновешивания таким образом всего набора. Неуравновешенность кругов, входящих в комплект, должна соответствовать 1 классу неуравновешенности.

Аналогичные результаты достигаются при совмещенном шлифовании заготовок угловыми кругами, когда обработка ведется периферией и торцом круга (рис. 7).

Интенсивность обработки повышается за счет совмещения шлифования по нескольким обрабатываемым поверхностям и исключения потерь вспомогательного времени на перемещение круга с одной обрабатываемой поверхности на другую. Несмотря на интенсификацию обработки, нагрузка на отдельные абразивные зерна не повышается, так как припуск распределяется на их большее число. В то же время разворот круга относительно оси обрабатываемой заготовки в пределах 15-30о, когда перепад скоростей на рабочих поверхностях круга не превышает 5-8 м/с, повышает устойчивость системы «станок-круг-деталь», увеличивает ее жесткость, снижает радиальную составляющую силы резания и износ круга, что в конечном счете способствует повышению качества обработки, стойкостной наработки кругов и их эксплуатационных показателей.

Для круглого наружного шлифования распределительных валов двигателей внутреннего сгорания применяются круги типа ПП наружным диаметром 450-750, высотой 20-40 мм на керамической, бакелитовой или вулканитовой связках. Для обработки заготовок различных диаметров применяется круглое шлифование одновременно несколькими шлифовальными кругами. Для круглого шлифования в центрах применяются преимущественно круги типа ПП наружным диаметром 250-1100, высотой 20-75 мм, для круглого шлифования в центрах с одновременной подрезкой торцовой стороны — круги типа ПВ наружным диаметром 200-600 мм. Для одновременной обработки заготовки по наружному диаметру и бортику применяются шлифовальные круги типа ПВК с конической выточкой, являющиеся разновидностью кругов типа ПВ. Коническая выточка уменьшает нагрев и улучшает условия шлифования торцом круга. Для наружного шлифования заготовок, у которых одновременно с обработкой по диаметру требуется подрезка выступов с двух сторон (например, при обработке щек коленчатого вала), применяются круги типа ПВДК наружным диаметром 750-1000 мм.

Мощным средством увеличения эффективности процесса шлифования является повышение рабочей скорости шлифовального круга до 60 м/с (скоростное шлифование), 80 и даже 100-120 м/с (высокоскоростное шлифование). В настоящее время уровень развития абразивной промышленности позволяет осуществлять в машиностроении процесс шлифования с рабочей скоростью 60-80 м/с; увеличение рабочей скорости круга до 60-80 м/с позволяет повысить его стойкость в 1,5-3 раза, уменьшить величину шероховатости обработанной поверхности, снизить износ круга — в 1,5-2,0 раза за счет уменьшения средней толщины среза и соответствующих ей сил резания. Уменьшение сил резания дает возможность пропорционально повышению рабочей скорости круга увеличить подачи, то есть интенсифицировать съем металла при неизменных параметрах качества обрабатываемых поверхностей. При этом рост режущей способности абразивного инструмента опережает рост его износостойкости, способствует сокращению основного времени шлифования и резкому увеличению коэффициента шлифования. В результате всего этого при высокоскоростном шлифовании наблюдается значительное уменьшение технологической себестоимости шлифования.

В настоящее время для наружного шлифования в центрах используются круги типа ПП наружным диаметром до 750 мм и высотой до 100 мм

Другие методы шлифования металла

Существуют также и другие, менее распространенные методы обработки металла:

- Обдирочное – стирание верхнего слоя, если он был поврежден в ходе эксплуатации. После него необходимо использовать еще один метод шлифования.

- Профильное – наиболее трудная технология, которая подразумевает работу с кривой или ломаной линией. Это общее название для зубошлифования, резьбошлифования и шлицешлифования.

- Финишное – шлифование, которое используют для достижения блеска и эффекта полировки. Данная технология удаляет царапины и разводы с поверхности изделия.

Шлифование

Общие сведения о шлифовании

Шлифование – один из видов обработки металлов резанием. На рис. 10.1 показаны типовые детали, обрабатываемые на шлифовальных станках. Среди них простые цилиндрические валики и сложные коленчатые валы двигателей, шлицевый валик и направляющие станины, кольца и длинные трубы, червяки и зубчатые колеса, детали, образованные плоскими поверхностями, и детали, поверхности которых имеют сложную пространственную форму. Наиболее часто при шлифовании обрабатывают наружные и внутренние цилиндрические поверхности.

Рис. 10.1. Типовые детали, обрабатываемые на шлифовальных станках

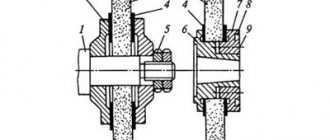

При шлифовании припуск на обработку снимается абразивными инструментами – шлифовальными кругами. Шлифовальный круг 1 (рис. 10.2) представляет собой пористое тело, состоящее из большого количества абразивных зерен 7, соединенных между собой особым веществом 5, которое называется связкой. Твердые материалы, из которых образованы зерна шлифовального круга, называются абразивными материалами. Процесс шлифования состоит в том, что шлифовальный круг 1 при вращении снимает при перемещении детали 8 тонкий слой металла (стружку) вершинами своих абразивных зерен, расположенных на режущей поверхности.

Рис. 10.2. Схема взаимодействия шлифовального круга с деталью:

1 – шлифовальный круг; 2 – направление вращения круга; 3 – режущая поверхность (периферия круга); 4 – направление подачи детали; 5 – связка; 6 – пора; 7 – зерно; 8 – шлифуемая деталь

Число абразивных зерен, расположенных на периферии шлифовального круга, очень велико; оно измеряется на кругах средних размеров десятками и сотнями тысяч штук. Поэтому при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен, к тому же неправильной формы, что приводит к очень сильному размельчению стружки и вызывает большой расход энергии.

Элементами режима резания при круглом наружном шлифовании являются окружная скорость шлифовального круга, глубина резания (поперечная подача), продольная подача и скорость вращения детали.

Окружная скорость шлифовального круга. На практике применяют скорости круга от 20 до 60 м/с. Окружную скорость круга (м/с) можно определить по формуле:

где D – диаметр круга в мм;

n – число оборотов круга в минуту (об/мин).

Окружная скорость детали обычно измеряется в метрах в минуту (м/ мин), так как она значительно меньше (обычно в 60–100 раз) окружной скорости круга. Скорость детали может быть подсчитана по формуле:

где d – диаметр детали в мм;

nд – число оборотов детали в минуту.

Скорость вращения детали иногда называют круговой подачей.

Глубина шлифования. Величина поперечного перемещения шлифовального круга в направлении, перпендикулярном к обработанной поверхности, за время одного продольного хода называется глубиной резания, или поперечной подачей. Глубина резания представляет собой толщину слоя металла, снимаемого за 1 проход. При круглом чистовом шлифовании она колеблется в пределах от 0,005 до 0,015 мм, при черновом шлифовании – в пределах 0,010–0,025 мм. Иногда глубина шлифования может быть и больше.

Продольная подача. Продольной подачей при круглом шлифовании называется путь, пройденный деталью (или кругом) в направлении, параллельном оси вращения круга, за 1 мин или за время 1 оборота шлифуемой детали. Поэтому продольную подачу можно измерять в следующих единицах: в долях высоты (ширины) круга за 1 оборот детали; в миллиметрах за 1 оборот детали (мм/об); в миллиметрах за 1 мин (мм/мин). Величина продольной подачи при круглом шлифовании зависит от вида шлифования: при черновом шлифовании деталей, изготовленных из любых материалов, диаметром меньше 20 мм подача принимается от 0,3 до 0,5Н (где Н – высота шлифовального круга); при черновом шлифовании деталей большего диаметра из закаленной стали – до 0,7Н; для деталей из незакаленной стали – до 0,75Н и для деталей из чугуна – до 0,85Н. При чистовом шлифовании подача составляет (0,2–0,3) Н независимо от материала и диаметра детали.

Охлаждение при шлифовании. Для отвода из зоны резания выделяющегося тепла, уменьшения трения и удаления отходов шлифования применяют обильное охлаждение различными охлаждающими жидкостями.

Чугун и медные сплавы можно шлифовать и без охлаждения, при этом станки должны быть оборудованы пылесосами, удаляющими абразивную пыль. Охлаждающая жидкость, смывая абразивно-металлическую пыль, способствует улучшению качества шлифуемой поверхности.

В машиностроении наиболее часто применяются следующие виды шлифования: круглое наружное, круглое внутреннее, плоское и бесцентровое.

Круглое наружное шлифование

При круглом наружном шлифовании деталь устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей, шлифование глубинное и шлифование врезное.

Для осуществления процесса шлифования необходимо, чтобы деталь и абразивный инструмент имели соответствующие относительные движения.

При круглом наружном шлифовании с продольной подачей необходимы следующие движения (рис. 10.3а): вращение шлифовального круга – главное движение резания; вращение детали вокруг своей оси – круговая подача детали; прямолинейное возвратно-поступательное движение детали (или шлифовального круга) вдоль своей оси – продольная подача; поперечное перемещение шлифовального круга на деталь (или детали на круг) – поперечная подача, или подача на глубину шлифования. При шлифовании с продольной подачей поперечная подача осуществляется периодически, в конце каждого двойного или одинарного хода стола. При глубинном шлифовании припуск снимается за 1 проход, а продольная подача выбирается очень небольшой. При круглом наружном шлифовании врезанием (рис. 10.3б) высота применяемого шлифовального круга берется равной длине детали или несколько больше ее. Поэтому здесь отпадает необходимость в продольной подаче. Поперечная подача в отличие от первого способа производится непрерывно в течение всего процесса шлифования. Таким образом, для выполнения наружного шлифования врезанием необходимы следующие движения: вращение шлифовального круга, вращение детали вокруг своей оси(или ее круговая подача) и непрерывная поперечная подача шлифовального круга.

Рис. 10.3. Схемы основных видов шлифования:

а – круглое наружное с продольной подачей; б – круглое наружное врезанием; в – круглое внутреннее с продольной подачей; г – наружное бесцентровое; д – внутреннее бесцентровое; е – плоское периферией круга; ж – плоское торцом круга

Круглое внутреннее шлифование

К этому виду шлифования относятся шлифование с продольной подачей и шлифование врезанием.

Для круглого внутреннего шлифования с продольной подачей (рис. 10.3в) необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача детали, продольная подача детали или круга, поперечная подача круга.

Бесцентровое шлифование

При бесцентровом шлифовании процесс резания осуществляется шлифующим кругом так же, как и на обычных центровых шлифовальных станках. Особенность этого процесса определяется спецификой закрепления и подачи детали. При бесцентровом наружном шлифовании (рис. 10.3 г) шлифуемая деталь помещается на опорном ноже между кругами – рабочим (слева) и подающим или ведущим (справа). Для осуществления процесса бесцентрового шлифования необходимы следующие движения: вращение шлифовального и подающего кругов, круговая и продольная подача детали. Вращение подающего круга сообщает шлифуемой детали вращение и продольную подачу. Для получения продольной подачи детали ось ведущего круга устанавливают под небольшим углом α к оси рабочего круга.

Круглое внутреннее бесцентровое шлифование (рис. 10.3д) подобно наружному и осуществляется без закрепления шлифуемой детали. В процессе шлифования деталь поддерживается 3 опорными роликами.

Страницы:

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Обработка деталей перед шлифовкой

Шлифование металла – это заключительный этап обработки, и он требует предварительной подготовки. Перед процессом необходимо обработать металлические детали в несколько этапов:

- Черновое точение заготовки. На первом этапе заготовке придают необходимую форму и размеры с учетом припуска.

- Чистовое точение металла. Заготовку обрабатывают до необходимых размеров.

- Фрезерование. Данная технология подразумевает снятие заготовки механическим способом. Фрезерование чаще всего осуществляется с деталями корпуса и шестернями.

- Обработка металла под воздействием высокой температуры. Закалка заготовки производится для того, чтобы значительно повысить твердость и прочность поверхности. Благодаря отжигу и отпуску снижается хрупкость изделия. В некоторых случаях в процессе термической обработки в поверхностный слой наносят определенные химические вещества.

Череповецкий завод металлоконструкций работает для вас более 55 лет. Мы проектируем изделия, затем изготавливаем их в собственных цехах и доставляем по всей России. Для заказа звоните по телефону 8 или закажите звонок на сайте.

Подробное описание процесса шлифовки

Круглая шлифовка включает в себя несколько пошаговых этапов.

Основные способы шлифовки

Шлифовка с продольными ходами

Обрабатываемая болванка после надежного крепления путем вращения перемещается вдоль собственной оси с конкретной скоростью V (миллиметров в минуту). В конце двойного либо всех рабочих ходов, обрабатываемый круг передвигается в ту сторону, которая располагается под прямым углом к оси заготовки на предварительно заданную шлифовальную глубину. Чаще всего данная методика используется для обработки различных болванок, которые имеют цилиндрическую форму поверхности. Глубина подбирается в рамках значений, которые не превышают пять сотых миллиметра на ход. Чистовая обработка совершается при более малых значениях.

Глубинная

Шлифование кругом, который подается продольным образом. Способ актуален для жестких материалов со съемом припуска до четырех десятых мм в рамках только одного прохода. Главную работу выполняет конический элемент круга, а цилиндрический элемент производит зачистку. В целом такой способ может быть рассмотрен с точки зрения обдирочной шлифовки. Глубины составляют более пяти мм, скорости продольных подач разнятся от ста до трехсот (мм в минуту) за единичный ход. Под обдирочным способом понимается снятие с плоскости болванки непригодного слоя, который имеет ряд дефектов после процесса литься, проката и так далее.

Врезная

Используется при обдирочном, а также чистовом методе. Последний метод в отличие от первого необходим для придания нужных геометрических форм, а также уровня шероховатости самой плоскости болванки. Шлифовка производится единственным кругом большой ширины, его высота на один…полтора мм превосходит длину участка шлифовки. Болванка находится без движений. Подача круга производится периодичным либо непрерывным образом. Для достижения малого отклонения формы и шероховатости кругу задается колебательное перемещение (до трех мм) в двух направлениях (л/п)

Преимущества:

- Непрерывная подача круга.

- Работа с фасонными материалами при помощи профилированного круга.

- Установка на шпиндель одновременно до трех кругов, тем самым обрабатываются несколько участков сразу.

Минусы:

- Выделение чрезмерного количества тепла.

- Требуется более частое охлаждение при колоссальной производительности.

- Частое выправление круга, так как быстро теряется заданная геометрическая форма.

Комбинированный способ

Комбинация обработки с продольными ходами и врезки. Применим данный способ для длинных заготовочных материалов. На начальном этапе шлифуется одна часть при поперечной подаче, затем соседний участок. При этом края двух и последующих участков перекрываются друг другом на пять…десять мм, тем самым получается ступенчатая геометрия. По этой причине удаляется только часть припуска, а остальная (две…восемь сотых мм) устраняется двумя либо тремя продольными перемещениями, которые имеют более высокую скорость.