Размеры дюбель-гвоздей

Первая цифра при маркировке изделия – его диаметр, а вторая — длина. Параметры такого изделия могут варьироваться от пяти на двадцать три миллиметра и до десяти на сто шестьдесят миллиметров.

Нагрузка, которую может вынести дюбель-гвозди обязательно указывается. Самый распространенный размер – шесть на сорок миллиметров. Он идеально подходит для тонких деталей.

- Для реек идут размеры: шесть на шестьдесят и шесть на восемьдесят миллиметров.

- Чем длиннее дюбель, тем толще может быть деталь или тем дальше в стене будет зона распирания.

- Дюбеля начинают свой размерный ряд с пяти, шести, восьми и десяти миллиметров диаметра.

- Для монтажа нужно просверлить отверстие чуть больше длины самого гвоздя.

Советуют делать отверстие на двадцать миллиметров больше. Бывают случаи, когда неизвестно, что за стена скрывается под штукатуркой. В таких случаях, можно попробовать просверлить отверстие в безударном режиме.

Вполне возможно, что это ослабленная стена и этот гвоздь не подойдет. Некоторые производители экономят и делают диаметр этих гвоздей пять с половиной миллиметров, а указывают все шесть.

При монтаже это может стать серьезной проблемой. Или придется искать бур на пять с половиной миллиметров или буром на пять пытаться расширить диаметр, что выливается в потерю времени и качество работы.

Технические характеристики

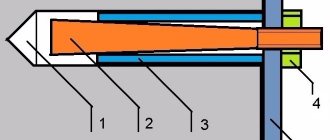

Предприятия металлургической отрасли выпускают метизы рассматриваемого типа с унифицированными техническими характеристиками, указанными в ниже размещенной таблице. Обозначение параметров соответствует литерам, отображенным на чертежах исполнений. Размеры представлены в миллиметрах.

| Диаметр стержня (параметр d) | Вес 1000 штук шайб, толщиной 1,5 мм (кг) | Вес 1000 шт. дюбелей, (кг) | Размер дюбелей: диаметр× длина (d × L) | h | D1 | L | D |

| 4,5 | 1,15 | 9,15 | 4,5×60,0 | 1,0-1,5 | 12,0 | 60,0 | 10,0 |

| 7,95 | 4,5×50,0 | 50,0 | |||||

| 6,75 | 4,5×40,0 | 40,0 | |||||

| 5,55 | 4,5×30,0 | 30,0 | |||||

| 3,7 | 1,2 | 5,2 | 3,7×40,0 | 40,0 | 8,0 | ||

| 4,3 | 3,7×30 | 30,0 |

Распространенные ошибки в работе

Самая распространенная ошибка при монтаже – это закручивание гвоздя. Он хоть и имеет резьбу, но ее строение позволяет нам только выкручивать его. Закручивая гвоздь можно только потерять время.

Даже сам дюбель не имеет никаких зацепов, чтобы не проворачиваться в стене, из расчета о том, что гвоздь в нее будут забивать.

- Если закручивание гвоздя –не критическая ошибка, то не добивание гвоздя в дюбель, для того, чтобы на него можно было повесить шкаф для кухни, это фатальное незнание основ крепления. Гвоздь вылезет из стены в ста случаях из ста.

- Посмотрим, как работает этот крепеж. Есть недобитый гвоздь, дюбель не расперся, значит, силы трения не создалось, итог – упавший шкаф. Еще одна ошибка при работе с дюбелями – это наматывание на него изоленты.

- Это случается, если диаметр отверстия получился больше положенного и дюбель при расклинивании не достает до стенок отверстия. Изолента — скользкий вариант.

- Наружность глянцевая и гладкая, а значит, отлично будет скользить наружу. А внутренняя сторона хоть и клеевая, но клей тянется и не высыхает. Самый надежный вариант, при подобной ситуации – это заполнить отверстие гипсовым раствором и аккуратно заново просверлить.

Кстати, подойдет и обычный деревянный шкал. Если этого всего нет, то можно взять провод типа лапша или другой медный кабель. Это старый способ со времен СССР и он работает. В настоящее время преобладает метод обволакивания дюбеля силиконом или жидкими гвоздями.

\

Применение дюбель гвоздей на потолке — это еще одна ошибка, которую не стоит совершать. Гвоздь сам по себе не пожаростойкий и не работает в пустотах. Расположение дюбель гвоздя в отверстии играет особую роль.

Гвоздь должен при нагрузке опираться на пластиковый дюбель. Т.е., если отверстие в стене, то распорные части дюбеля должны находиться снизу и сверху гвоздя. Если стена бетонная, то смело можно забивать дюбель гвоздь.

Технические требования

Качество дюбель-гвоздей, устанавливаемых с помощью строительного пистолета, нормируется положениями TУ 14-4-1141-82. Этот документ выдвигает целый ряд требований, которым должна соответствовать конечная продукция. Назовем лишь некоторые из них.

- Для производства данных крепежных деталей используется сплав, устойчивый к воздействию механических нагрузок. Его твердость, определяемая по методике Роквелла, должна быть в пределах 54≤НRС≤56.

- Допускается искривление(φ) стержня дюбель-гвоздя. При длине: L< 5 см, φ=0,1 мм; L> 5 см, φ=0,15 мм.

- Притупление заострения стержня (ω) должно быть ω<0,8 мм.

- Заострение должно переходить в цилиндрическую часть стержня равномерно, без нарушения сплошности стали (так по-научному называются закаты), зазубрин и признаков растрескивания.

- Допускается наличие на поверхности металлического стержня следов, оставленных при обработке зажимными приспособлениями. Заострение может быть сформировано несколькими гранями.

- Расстояние между рифлениями (S) у дюбель-гвоздя, изготовленного по второму исполнению, должно быть таким: S≤0,8 мм. К размеру углублений (Н) между этими насечками предъявляется следующее требование: Н≤0,15 мм.

- На поверхность крепежа способом катодного восстановления наносится цинковый слой антикоррозионного покрытия толщиной не меньше 6 мкм-7 мкм.

Стоимость крепежа

Стоимость более чем доступна. Она варьируется от восьми до тридцати пяти рублей за штуку, в зависимости от размера и нагрузки.

Есть универсальные модели, но они подороже, от тридцати одного до тридцати восьми рублей.

Методы контроля

Нормативный документ TУ 14-4-1141-82 также устанавливает методы контроля параметров произведенных дюбель-гвоздей для строительного пистолета.

- Проверка соответствия геометрических размеров этих изделий осуществляется с помощью шаблонов, штангенциркуля, а также микрометра.

- Контроль внешнего вида дюбелей проводится визуально, применять увеличительные приборы нельзя. Не подлежит контролю шероховатость рабочей поверхности. Данная характеристика обеспечивается используемым технологическим инструментом.

- Контроль сечения крепежной детали, изготовленной:

- по чертежу исполнения №1проводится на части стержня, расположенной на удалении 5 мм от плоской шайбы по направлению к шляпке дюбеля;

- по чертежу исполнения №2 – по наибольшему сечению рифления.

- место, где расположен дефект, зачищается напильником или наждачной шкуркой;

- затем выполняется сравнительный промер штангенциркулем в зачищенном месте, и там, где эта операция не проводилась.

Срок гарантии сохранения механических характеристик для дюбель-гвоздей обыкновенного качества составляет 12 месяцев, а для изделий повышенного качества, –18 месяцев, начиная с даты, когда потребителем были получены приобретенные крепежные детали.