Сущность процесса газопламенной наплавки

[context] Наплавка используется преимущественно для ремонта и восстановления сработанных деталей, а также для нанесения поверхностных слоев со специальными свойствами. Процесс во многом похож на газовую сварку. В отличии от сварки поверхность деталей расплавляется на меньшую глубину. При помощи газовой горелки можно контролировать степень расплавления присадочного и основного металла независимо друг от друга. Пламя горелки защищает расплавленный металл от окисления воздухом и испарения химических элементов.

Для нанесения наплавленного слоя необходимо разогреть основной металл. На разогретый металл направляют пламя, но не расплавляют его, и подают присадку. Расплавленная присадка должна растечься по нагретому металлу.

Недостатком газопламенной наплавки является низкая продуктивность в зависимости от дуговых методов наплавки и большая зона нагрева. Большая зона нагревания деталей увеличивает вероятность появления напряжений и деформаций, поэтому этот вид наплавки лучше использовать для небольших деталей.

Оборудование для механизированной наплавки

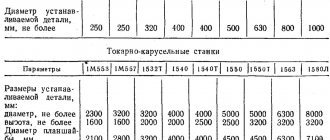

Обычно это установки, «сердце» каждой из которых – переделанный токарный станок: вместо резцедержателя у него головка, также он оснащен источником питания и зачастую понижающим редуктором, уменьшающим вращение до 5 или даже до 2 об/мин.

Хотя для коленчатых валов есть техника, не требующая дополнительной доработки. Это машины вроде ОКС-5523 с универсальными центросмесителями, и они регулируют скорость бесступенчато.

Источники тока подключают самые разные, например, это может быть:

- • выпрямитель из серии ВКС-500-1 или ВС-600;

- • преобразователь вроде ПСУ-500-2 или ПСГ-500.

При выборе головок для подачи присадки традиционно отдают предпочтение моделям из семейств ОКС.

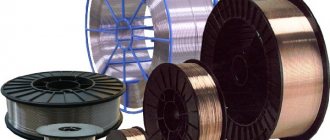

Наиболее распространенным электродом считается пружинная проволока сечением 1,6-2 мм, хотя также популярны серии Св и Нп, в том числе и низкоуглеродистые, и высоколегированные. Подбирать одну из них нужно так, чтобы наносимое покрытие по своему химическому составу было сходным с основным.

Флюс – это соединение из порошкового графита с феррохромом и жидкого стекла. Эти вещества смешивают в определенных пропорциях и прокаливают, потом дают настояться, а дальше добавляют к чистому и уже приготовленному. Затем остается лишь хранить его в сухой емкости и использовать по мере необходимости.

Газопламенная наплавка цветных металлов

Газопламенным методом направляют латунь. Для наплавки меди и бронзы целесообразно использовать дуговые методы наплавки. Латунь направляют на стальные и чугунные детали. Горючим газом может быть ацетилен и его заменители. Последние используют для наплавки кремнистой латуни с использованием флюсов.

Чтобы избежать образования трещин газовое пламя должны быть нормальным. В зависимости от высоты наплавляемого слоя который необходимо получить выбирается наконечник горелки и диаметр присадочной проволоки.

Смотрите режимы газопламенной наплавки на рисунку ниже.

Материалы для газопламенной наплавки латуни

Присадочная проволока. Для наплавки латуни на черные металлы подойдет подавляющее большинство латунных присадок, кроме тех что изготовлены из кремнистой латуни (ЛК62–05, ЛК80–3 и др.). Кремнистые латуни создают пористый слой на участке сплавления и не обеспечивают надежного соединения с черным металлом.

Хорошо подходят латуни марок ЛК62–02 — с пониженным содержанием кремния, и ЛНК56-03-6 — легированные никелем.

Флюсы. Наплавка металла простыми латунями выполняется с использованием газообразных флюсов БМ-1 или любых других, что и для сварки латуни. Флюс вводят прямо в пламя, поэтому процесс называется газофлюсовой наплавкой. Кремнистые латуни наплавляют с использованием флюс-пасты №3. Флюс вводят в расплавленный металл вручную (кроме газообразных).

Техника газопламенной наплавки латуни

Поверхность наплавляемых деталей подготавливают под наплавку — зачищают до металлического блеска. Поверхность присадочной проволоки очищают от грязи и окисли. Детали больших размеров необходимо подогревать до температуры 500 градусов. При использовании порошкообразных флюсов детали подогревают до 900-950° С. Их используют чаще для наплавки латуни на сталь и чугун.

Наплавку осуществляют левым способом, в нижнем положении. Для наплавки поверхностей разной длины можно наплавлять непрерывными или обратно ступенчатыми валиками. В последнем случае каждый следующий валик должен перекрывать окончание предыдущего на 15-20 мм.

Наплавка может быть одно и многослойной. После нанесения флюса первый слой делают высотой 0,3-0,5 мм. Последний слой делают исходя из необходимой высоты валика. Горелка наклонена под углом 45° к основному металлу.

Во время наплавки прямолинейными слоями можно наклонять деталь под углом до 15° для увеличения высоты наплавленного слоя. При наплавке кольцевых швов угол наклоне не должен превышать 40°. Чтобы избежать испарения цинка необходимо использовать науглероженное пламя. После наплавки швы проковывают при температуре 750-800° C.

Наплавку латуни на чугун следует делать в крайних случаях. Подогревание чугуна до температуры 900-950 градусов приводит к выгоранию графита, продукты сгорания которого трудно смачиваются. Поэтому необходимо сразу выпалить графит с поверхностных слоев чугуна науглероженным пламям и зачистить щеткой.

Что называют механизированной наплавкой

В общем случае это процесс нанесения специального слоя на изношенную поверхность, который, затвердев, не только восстановит начальную форму детали, но и станет своего рода защитным покрытием. Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

- • автоматически – как подача электродного материала, так и его перемещение (и заготовки тоже) в пространстве выполняется оборудованием; многие установки обеспечивают еще и поперечные колебания направляемого стержня, что позволяет уменьшить количество проходов;

- • полуавтоматически – механическим путем выполняется только доставка проволоки (или другой присадки) в рабочую зону, по шлангу, после чего сварщик самостоятельно перемещает держатель с нею относительно заготовки.

У каждого есть свои особенности. Так, в первом случае может не хватить гибкости при позиционировании, во втором многое зависит от мастерства человека, решающего задачу. Хотя производительность труда в обеих ситуациях значительно выше, чем при любом из ручных методов (у них другие достоинства). Качество и равномерность покрытия, обычно, тоже лучше, что и обуславливает широту применения, особенно серийного.

Газовая сварка среднеуглеродистой и высокоуглеродистой стали

Основные затруднения при сварке

- Происходит кипение сварочной ванны.

- Металл закаливается в зоне шва, и образуются трещины в шве и околошовной зоне (ОШЗ).

Особенности сварки

- Мощность горелки для сварки подбирается несколько меньшая, чем при сварке малоуглеродистой стали.

- Рекомендуется применять флюс, особенно для сварки высокоуглеродистой стали (50 % NаСО3, 50 % Nа2СО3).

- Перед сваркой заготовки рекомендуется отжигать.

- Сварку следует выполнять с общим предварительным подогревом изделия, не допускаются перегрев и кипение сварочной ванны.

- После сварки необходимо обеспечить наиболее замедленное охлаждение сварного соединения (укрывание песком, асбестом).

- Во всех случаях сварки среднеи высокоуглеродистой стали рекомендуется последующая термическая обработка в виде отжига, нормализации или закалки с высоким отпуском.

Вварка заплат

При постановке заплат необходимо, чтобы материал заплаты соответствовал основному металлу по толщине и марке стали; углы отверстия и заплаты должны быть закруглены, так как при вварке заплат с острыми углами возникают трещины, начинающиеся от углов.

В основном металле и в заплате делают требуемый скос кромок. Размер заплаты берется таким, чтобы получить соответствующий зазор.

Кромки очищаются от ржавчины и грязи. После пригонки заплата закрепляется прихватками через каждые 200…250 мм. Сварка производится в порядке, указанном на рис. 7. Заплате придают выпуклую форму. Во время сварки такая заплата будет свободно деформироваться. После сварки нагретую заплату ударами молотка выправляют. Это предупреждает образование трещин от усадки при остывании металла шва.

Рис. 7. Схема вварки заплат

Методы наплавки металла

Способ наплавки должен быть максимально простым, быстрым и безопасным в осуществлении, а также предотвращающим деформацию металла. Рассмотрим основные методы, наиболее распространенные.

1. Электродуговая.

Для нее чаще всего используют классическое электродуговое оборудование. Она бывает ручной и механизированной. Первый вариант подразумевает использование обычных инверторов и выпрямителей постоянного тока, в которых плюс подключается на электрод, а минус – на само изделие. Такая простая сборка снижает уровень общего нагрева и проплавляет основной слой неглубоко. Если добавить специальную смесь-присадку, можно равномерно увеличить прочность поверхности.

Механизированная наплавка осуществляется при помощи сварочных полуавтоматов со сплошной или порошковой проволокой. Основные преимущества такого способа – высокий уровень производительности и качество стыка. Если предварительно отшлифовать и зачистить участок, то шов получится идеально ровным.

2. Вибродуговая.

Этот метод применяется для работы с цветными металлами толщиной до 1мм и практически без нагрева верхнего слоя изделия. В ходе процедуры электрод движется с амплитудой 0,3-3мм и частотой до 100 Гц. В результате создается дуга на протяжении одной пятой от общего времени и на поверхности оказывается небольшое количество металла. Глубина и тепловое воздействие на деталь получаются минимальными.

Для вибродугового наплавления применяют полуавтоматы со специальными электромеханическими устройствами с прерывистой подачей проволоки (1,6-2 мм). Процедуру нужно осуществлять в безопасной среде, состоящей из газа, раствора или пены, безопасной для здоровья.

3. Газопламенная.

Этот способ считается наиболее простым и доступным. В качестве теплового источника используют ацетилен или пропан-бутановую смесь; в роли присадки – прутки или проволока; для флюсов – смесь из борной кислоты или буры.

Мелкие детали привариваются сразу, а крупные сначала разогреваются до температурного режима в 500 градусов. В качестве полезных добавок можно использовать порошки, их можно вводить в струю пламени, которые могут оседать на поверхности мелкими каплями.

Для газопламенного наплавления необходимы плазмотроны – специальные сварочные аппараты, снабженные мощной горелкой. Присадки подаются только автоматизированным способом, так как это небезопасно для человека. В роли присадок могут использоваться не только порошки, но и гранулы.

Преимущества метода – неглубокая сварка и однородная структура слоя стыка. Недостаток заключается в высокой стоимости способа и разогрева плазмы до высоких температур.

4. Плазменная.

Она выполняется на специальных аппаратах, снабженных газовой горелкой. В ней формируется поток, достигающей температуры в несколько десятков тысяч градусов. В качестве присадки также могут использоваться порошковые или гранулированные смеси.

5. Электрошлаковая.

При данном термическом процессе используется шлаковая ванна – емкость с катализатором, которая передвигается вдоль заготовки. В этот сосуд помещается электрод или присадка в виде гранулированного состава. Затем под флюсом и шлаком осуществляется повышение температуры. Материалы в этом случае становятся неким защитным щитом, который предохраняет рабочую зону от вредного газового воздействия.

Шлаковая ванна располагается вертикально: таким образом, воздушные пузырьки не успевают образовывать поры и не всплывают. В результате не бывает потерь тепла и разбрызгивания. Преимущества метода в том, что это вариант, доступный по стоимости. А недостаток в трудоемкости и неспособности работы с деталями малого размера и сложной конфигурации.

6. Лазерная.

В качестве присадки используют флюс или порошок, их расплавление происходит при помощи сфокусированного луча лазера. Лазер испускается из специальной головки при помощи сопла (нагревает газовый поток) или инжектора (впрыскивает полезную добавку).

Способ позволяет обеспечить максимально точный результат, стабильное качество покрытие. Метод используется только в очень ответственных случаях, так как наиболее дорог в применении.

7. Индукционная.

Принцип метода заключается в том, чтобы расплавить присадочный материал и верхнего металлического слоя при помощи вихревых потоков, которые наводятся на поверхность. Для этого на участок изделия наносится присадка с флюсом. Затем над ним располагается индуктор из нескольких витков трубки с высокоточным напряжением.

Глубина наплавления зависит от частоты тока индуктора: чем она выше, тем ниже глубина. Этот способ считается наиболее производительный и обеспечивает минимальный нагрев металла.

8. Электроискровая.

Процедура осуществляется благодаря воздействию кратковременных разрядов тока и нанесению ультратонкого покрытия. Наплавка осуществляется при помощи специальной установки. Электрод необходимо установить на плюс, а заготовку – на знак минуса. При разрядах тока частицы вырываются и свариваются в плотный мелкопористый шов.

Метод считается доступным по цене и удобным, благодаря почти полному отсутствию нагрева поверхности. Окисления и деформации в ходе процедуры не наблюдается. Таким образом, изделие получает длительный эксплуатационный срок.

Сварка высоколегированной и инструментальной стали

Основные затруднения при сварке

- Образуются трещины в сварных швах вследствие сильной закаливаемости металла на воздухе.

- Получаются швы с большой химической неоднородностью.

Особенности сварки

- Заготовки перед сваркой должны быть в отожженном состоянии и тщательно очищены.

- Заготовки перед сваркой должны подогреваться до температуры 250…300 °С.

- При сварке должен обязательно применяться флюс.

- Пламя должно быть с небольшим избытком ацетилена.

- После сварки изделия в горячем состоянии необходимо помещать в печь для отжига.

Кроме различных сталей пламенем газовой горелки можно сваривать чугун, медь, латунь, бронзу. Широкое распространение газовое пламя нашло при ремонтной сварке чугуна, для наплавки, а также для пайки различных металлов. Газовое пламя может обеспечивать процесс разъединения металлов или газокислородную резку.

Сварка легированной стали

Основные затруднения

- Металл закаливается, и образуются трещины в шве и ОШЗ тем больше, чем больше в составе стали углерода и легирующих добавок.

- Происходит выгорание из расплавленного металла легирующих элементов.

Особенности сварки

- Необходимо постепенно нагревать металл в месте начала шва.

- Накладывать швы следует с максимально возможной скоростью, не допуская перегрева металла.

- В месте окончания шва осуществлять медленный, постепенный отвод пламени, образуя усиление в конце шва, а также обогревая увеличенную площадь металла.

- Не допускать сварку металла при низких температурах. Обеспечивать медленное охлаждение сварного соединения.

- Перед сваркой заготовки должны быть в отожженном состоянии.