Сварочная работа, как и любая другая производственная деятельность, требует наличия и соблюдения определенных правил, чтобы при сварке процесс был максимально продуктивным, а сварные соединения — качественными. В России и некоторых странах бывшего СССР такие правила установлены документами СНиП (строительные нормы и правила), ГОСТ (государственный стандарт), ЕНиР (единые нормы и расценки), СП (свод правил) и другими.

Впервые устроившись на работу начинающие сварщики часть сталкиваются с незнанием СНиПов и ГОСТов, и это не удивительно. Ведь перед сварщиком стоит задача изучить и понять десятки нормативных документов, написанных в официально-деловом стиле, а это отнимает много времени. Мы решили помочь вам и опираясь на правила, используемые в строительстве и при сварке, составили список важнейших норм, которые следует знать перед тем, как приступить к работе. Мы научим рассчитывать время сварки на 1 м шва и рассчитытвать, сколько метров в день нужно сварить, расскажем, как провести контроль качества сварных соединений и какие предъявляются требования к сварным конструкциям.

Нормативы сварочных работ

Для начала давайте разберемся, зачем вообще нужны нормативы и какие они бывают. Прежде всего, нормативы регулируют качество и скорость выполнения работы. Также на нормативы влияет способ сварки, функциональные возможности сварочного оборудования, используемого при сварке, и квалификация сварщика. Ведь опытный мастер способен сделать за смену в два раза больше работы, чем начинающий работник. Также учитывается рабочее место сварщика, отдельное внимание уделяется его организации.

Современные нормативы регулируют время, которое сварщик должен затратить на свою работу, количество выполненной работы (например, количество сваренных металлических изделий за смену), расход электроэнергии и материалов (электродов, сварочного оборудования и прочего). Давайте подробнее остановимся на каждом из нормативов.

Нормы времени

В большинстве стран бывшего СССР существуют так называемые единые нормы времени на выполнение 1 м шва. Они обычно прописаны в нормативных документах. Но, несмотря на это каждый сварщик должен самостоятельно уметь делать расчет времени сварки, поскольку это один из важнейших показателей его продуктивности. Норма времени складывается из того, сколько сварщик должен потратить минут на непосредственный процесс сварки, и сколько должен потратить на подготовительные и/или иные производственные операции. В целом, выделяют три производственных операции, из которых складывается норма:

- Основная производственная операция. К ней относится заготовка материалов для сварки и металла, его обработка и подготовка к сварке. Также сюда входит сам сварочный процесс.

- Вспомогательная производственная операция. К ней относится контроль качества сварных соединений и швов, а также транспортировка готовой детали в следующий цех.

- Дополнительное время. Оно тоже регулируется и дается специально для того, чтобы сварщик мог провести обслуживание процесса сварки 1 и сдать деталь на хранение, если это необходимо между основной и вспомогательной операцией.

Также обратите внимание, что прежде чем произвести расчет времени сварки нужно учесть и другие процессы, отнимающие даже несколько секунд при работе. К таким процессам относится настройка сварочного аппарата, время, затраченное на поджёг и время горения дуги при сварке особых видов металлов, время, потраченное на смену стержней, нанесение флюса или очистки шва и тому подобное. Также не забудьте учесть, что сварщику нужно время на уход за рабочим местом и на отдых (для этого нужно вычесть около 20% от полученного времени).

Выше мы писали, что учитывается еще и квалификация сварщика, а также его опыт. Обычно это просчитывается с помощью специального коэффициента. В ходе расчетов мы получаем цифру, которая является эквивалентом квалификации. Проще говоря, каждой квалификации присваивается своя цифра, которая затем используется в расчетах.

Расчет можно производить разными способами, но самый распространенный — рабочие единицы. Одна рабочая единица равна одному сваренному изделию. Чем выше квалификация, тем больше единиц должен выполнять сварщик за смену. Если объемы работ слишком большие и не позволяют производить расчет в единицах, то рассчитывается время в минутах, необходимое для выполнения 1 м шва. Как видите, в норму времени входит множество операций, которые стоит учесть при расчетах. О том, как делать расчет, мы поговорим позже, а пока давайте разберемся с остальными нормами.

Норма выработки

Норма выработки — это , по сути, просто то количество работы, которое вы выполнили за определенное количество времени. Как мы говорили выше, норма может выражаться в количестве изделий или в метрах сварного шва, которые вы успели наварить за час или за смену. Норма выработки может быть просто одним из компонентов нормы времени, а может существовать как самостоятельное правило.

Чтобы вам было понятнее, приведем простой пример. Допустим, сварщику нужно сварить 24 метра шва за смену. Мы просчитывает все: время, которое нужно потратить на настройку оборудования, на подготовку металла, на поджёг дуги, на сварочный процесс и так далее, плюс не забываем добавить время на отдых. Итого для сварщика средней квалификации норма составит 3 метра шва за 1 час. Соответственно в день (при условии 8-ти часового рабочего дня) сварщик должен сделать 24 метра шва.

Нормы расхода электроэнергии

Еще одна не менее важная норма, о которой не стоит забывать. Она необходима для расчета себестоимости сварочных работ и готового изделия. Зачастую расход считают в киловатт-часах, которые сварщик потратил на свою работу. Показания снимаются со счетчика.

Норма расхода комплектующих

Как вы понимаете, за время сварки вы расходуете не только электричество и время, но и комплектующие: электроды, газ, флюс, проволоку и прочее. Также сюда входит естественный износ аппаратов, применяемых при сварке. Износу подвержено не только оборудование, но и специфические элементы, необходимые при особых видах сварки. Например, контактные губки, роликовые направляющие, контактные плиты и многое другое. Все это нужно учесть. Кстати, в этой статье мы довольно подробно рассказывали, как рассчитать расход сварочной проволоки. Обязательно прочтите ее.

При этом степень износа может зависеть от многих факторов, например, от материала, из которого сделаны комплектующие, от металла, который вы свариваете и даже от режима, установленного в сварочном аппарате. Важно учитывать все эти факторы, поскольку они тоже влияют на себестоимость вашей работы и готового изделия. Как вы понимаете, нормирование сварочных работ просто необходимо в производственных условиях.

Теперь, когда мы разобрались с нормами, давайте перейдем непосредственно к расчету времени, которое нам нужно затратить на сварку, и посмотрим, которые нормы нам предлагают современные строительные документы.

Клеймо сварщика: для чего оно?

Около сварных стыков трубопроводов, металлокаркасов, газового оборудования и т.д. нередко можно увидеть вытисненные буквы и цифры. Это клеймо сварщика, которое должно сопровождать те соединения, которые будут использоваться на опасных объектах. Давайте разберемся, как можно получить клеймо сварщика, как оно расшифровывается и где ставится.

Предназначение клейма

Личное клеймо сварщика – приспособление, с помощью которого ставится оттиск около сварного соединения. Клеймение детали необходимо в том случае, если работы проводились на особо ответственных конструкциях.

Оттиск клейма рядом со швом имеет право оставлять только специалист сварного производства, который прошел аттестацию НАКС.

Этим сварщик подтверждает, что работа выполнена качественно и что он взял на себя ответственность за результат.

Каждое клеймо сварщика НАКС носит номер, не имеющий аналогов. Если будут выявлены дефекты шва, то установить, кому принадлежит клеймо, не составит труда. Информацию можно найти в единой базе сварщиков.

Там указаны должность специалиста, его разряд и вид деятельности, область аттестации НАКС и дата последней экзаменовки, а также номер клейма.

Такие меры предосторожности при работах на опасных объектах предписаны ФПН «Сварка на ОПО», которые вступили в силу 8 октября 2014 года и действуют по сегодняшний день.

Как выглядит клеймо

Личное клеймо сварщика выглядит как металлический стержень с круглым или квадратным сечением. Он изготавливается из инструментальной стали, прочность которой должна быть не менее 50-60 HRC. С одной стороны находится зеркальное обозначение, состоящее из букв и цифр. Вторая сторона – ударная.

Если произвести на нее резкое силовое воздействие, на детали появится прямое изображение. Глубина отпечатка клейма, равно как и прочие его параметры, регламентирована ГОСТ 25726-83.

Высота цифр и букв, как правило, равна 6 мм, однако руководством конкретного предприятия могут быть предусмотрены и иные размеры шифра.

Расшифровка

Шифр клейма сварщика сугубо индивидуален. Благодаря этому перепутать работников практически невозможно, даже если на предприятии высокая текучка кадров или привлекаются сотрудники, работающие вахтовым методом. Как правило, такое клеймо должно содержать следующую информацию в зашифрованном виде:

- Фамилия специалиста,

- Его имя и отчество,

- Дата рождения.

Размещение компонентов происходит произвольно в автоматическом режиме, однако встречаются ударные клейма, на которых для идентификации специалиста использованы первые буквы его фамилии. Обратите внимание, что шифр присваивается без права изменения. То есть если работник сменит способ сварки, пройдет повторную или внеочередную аттестацию, его клеймо останется прежним.

Если специалист прошел аттестацию НАКС до того, как вступили в силу ФНП «Сварка на ОПО», то его клеймо можно будет использовать до следующей аттестации. После этого ему будет выдано новое клеймо с иным шифром, которое при следующих аттестациях меняться уже не будет.

Расположение символов на клейме может быть следующим:

- Символы размещены в две строки, рамки не предусмотрено.

- Символы расположены в две строки, имеют рамку.

- Числа, расположенные в одну строку и заключенные в ромб.

- Числа, вмещающиеся в одну строку, обрамленные кругом.

- Числа, расположенные в одной строке и заключенные в квадрат.

- Числа в одну строку без рамки.

Что нужно клеймить

Сварщики НАКС проставляют свое клеймо на ответственных конструкциях, к которым предъявляются особые требования насчет надежности и безопасности. Например, на газовом, котельном, подъемно-транспортном, нефтегазодобывающем оборудовании, строительных конструкциях, около сварных швов трубопроводов и т.д.

Отпечаток должен быть нанесен на металлические поверхности, толщина которых превышает 6 мм. Если же толщина составляет менее 6 мм или сварные швы предстоит наложить на арматуру, клеймо можно не использовать. После нанесения отпечатка необходимо заполнить журнал сварочных работ и протокол испытаний сварных швов.

Где именно ставится клеймо

Личное клеймо сварщика должно быть проставлено в месте, предписанном в технологических документах. Если же таких рекомендаций не предусмотрено, то его ставят на свариваемом участке, на расстоянии не меньшем, чем 40 мм от границы.

Если сварочное соединение осуществлялось одним специалистом, то он оставляет свой оттиск около маркированной отправной точки.

Если же в работе принимали участие несколько сварщиков, то каждый из них обязан оставить оттиск в начале и конце шва.

При соединении труб или сложных конструкций, где сварка производится и с наружной, и с внутренней стороны, оттиск должен находиться на наружной. Если сварка сторон производилась различными специалистами, то клейма исполнителей должны располагаться в виде дроби. Числитель должен проставить тот, кто варил наружный шов, знаменатель — тот, кто осуществлял сварку внутреннего.

Если необходимо проставить клеймо после исполнения кольцевого шва, то это нужно сделать в месте пересечения этого шва с продольными.

В случае, если шовное соединение имеет большую протяженность, оттиски должны повторяться через каждые два метра. Чтобы обозначить место клеймения, его обводят яркой несмываемой краской.

Оттиск должен быть аккуратным и иметь читабельный вид на протяжении всей эксплуатации сваренных деталей.

Как получить клеймо сварщика

Приказ о присвоении клейма сварщику – конечный этап получения личного клейма. Ему предшествует аттестация НАКС. Чтобы успешно сдать все испытания, нужно иметь предписанный правилами стаж, обладать хорошими знаниями теории сварочного производства и справиться с практической частью экзамена. Клеймо будет выдано вместе с удостоверением.

Что представляет собой аттестация НАКС и как ее пройти, можно узнать здесь.

Приказ о присвоении клейма сварщику составляется учреждением, которое производит сварочные работы. Документ может быть сформулирован в произвольной форме. Чаще всего в нем прописываются виды конструкций, которые должны подлежать клеймению, а также перечень дополнительных функций владельца клейма.

[Всего : 1 Средний: 5/5]

Расчет времени, затраченного на сварку

Нормы времени на сварочные работы устанавливаются не просто так, вы могли понять это после прочтения прошлого раздела. Как вы помните, нашим показателем продуктивности считается либо количество изделий, которые вы сварили, либо метры швов, которые вы наплавили.

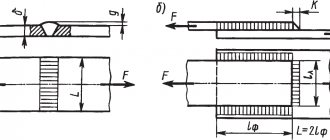

Ниже таблица, в которой вы можете видеть единые нормы времени на одностороннюю сварку стыковых соединений без скоса кромок. Эти нормы взяты из ЕНиР (Сборник Е22, раздел «Сварочные работы»). Также вы можете найти нормы в СНиП по сварке. Норма времени на сварку может отличаться в зависимости от многих факторов: начиная от типа шва, заканчивая, опять же, квалификацией мастера. Теперь давайте приступим к непосредственным расчетам, поскольку каждый мастер обязан знать это и применять на практике.

Расчеты

Для расчета времени на ведение 1 метра шва электрической дугой используются формулы. Наиболее универсальная формула выглядит следующим образом:

t0 — это основное время, обычно измеряется в часах и иногда в минутах.

L — это длина шва, обычно 1 м шва измеряется в метрах или сантиметрах.

F — это площадь сечения шва, измеряется в квадратных сантиметрах.

7,85 — пример плотности наплавленного металла, взятой в граммах на кубический сантиметр, вы должны подставить свое значение плотности.

I — значение сварочного тока, измеряется в амперах.

Кн — это коэффициент наплавки.

Чтобы посчитать, сколько времени в день сварщик тратит на работу, достаточно умножить полученную цифру на кол-во рабочих часов.

Если вам нужно рассчитать время, затраченное на газовую сварку, то воспользуйтесь следующей формулой:

S — это толщина свариваемого металла, обозначается в миллиметрах.

К — это коэффициент, он зависит от типа металла, используемого при сварке (для низкоуглеродистой стали это коэффициент составляет 4-5; для легированной стали, чугуна, латуни и бронзы — 6, для меди – 3, а для алюминия и его сплавов – 4).

Также нелишним будет запомнить формулу расчета времени, затраченного на кислородную резку:

L — это длина резки, обозначается в миллиметрах.

v — это скорость резки, обозначается мм в ми.

Как организовать рабочее место

Чтобы сварщик выполнял все нормы, положенные ему в день, нужно правильно организовать для него рабочее место. Согласитесь, сидя на неудобном стуле или с неправильной высотой рабочего стола норму выполнить сложно. А наша задача — максимально повысить производительность труда. Обычно на работе есть так называемые планы НОТ (научная организация труда). В них подробно расписывается, какое рабочее место вам положено. На картинке ниже вы можете видеть рабочее место, которое соответствует правилам.

Помимо физического комфорта рабочее место должно соответствовать правилах техники безопасности. Также у сварщика должен быть легкий доступ ко всем необходимым инструментам, чтобы не терять время в поисках электрода или новой детали.

Клеймение сварных швов инструкция — Справочник металлиста

Мы предлагаем изготовление по вашему индивидуальному чертежу или эскизу клейма сварщика для маркировки сварных швов и металлоконструкций. Клеймо сварщика изготавливается по той же технологии, что и ударное клеймо и представляет собой металлический стержень, изготовленный из инструментальной стали У8А c твердостью закалки 52-56 HRC.

На одной стороне стержня гравируется зеркальное буквенное и цифровое обозначение, другая предназначена для нанесения удара. После нанесения изображения на рабочую часть клейма сварщика следует его закалка в высокотемпературной производственной печи, после чего клеймо готово к работе.

В результате удара на изделии остается прямое рельефное изображение.

Сварочное клеймо, которое изготавливается в соответствии с ГОСТом 25726-83, должно содержать в себе буквы и цифры, размерами около 6 мм. В случае выполенения особых работ, допускается использвание знаком большего или меньшего размера, при этом данное обстоятельство оговаривается с руководством организации и ставится в известность.

Главное правило производимой идентификации сварщика — при постановке клейма на металлических изделиях не допускается образовывать наклёпки, подкалки или уменьшать толщину металла, сам оттиск должен быть читаемым и аккуратным. Сохранность маркировки должна быть на высшем уровне в течение всего периода эксплуатации конструкции.

Контроль качества сварочных работ

С нормами закончили, теперь поговорим о том, что должен делать сварщик после того, как выполнит сварку. Прежде всего, он должен произвести контроль качества сварочных работ. На крупных производствах этим занимаются отдельные люди, но на большинстве заводов эта обязанность поручается сварщику. Тема контроля качества довольно обширна, поэтому остановимся на ней поподробнее.

Контроль сварочных работ можно разделить на три этапа:

- Проверка квалификации сварщика

- Контроль качества свариваемых деталей

- Визуальный и механический контроль качества сварных соединений

Давайте подробнее разберем каждый этап.

Проверка квалификации

Перед тем, как допустить сварщика к работе, нужно проверить соответствие его навыков и присвоенной квалификации. Каждый сварщик должен предъявить документы с допуском к сварке и сделать тестовый шов на выданном ему образце детали. При тесте нужно использовать те же электроды и те же металлы, что и при основной работе. Затем образцы отправляются на экспертизу и подвергаются осмотру. Если работа сварщика соответствует нормам, то мастер допускается к сварке.

Контроль качества свариваемых деталей

Перед работой нужно проверить качество деталей, которые необходимо сварить. Детали должны иметь соответствующие документы, быть изготовлены из сертифицированного металла. Перед сваркой детали нужно тщательно осмотреть и выяснить, есть ли дефекты. В целом, качество деталей так же регламентируется нормами. Их вы можете отдельно изучить, почитав СНиПы и ГОСТы.

Визуальный и механический контроль качества сварных соединений

Это завершающий этап, который проводится после сварки. Для начала нужно очистить шов от шлака и частичек разбрызгавшегося металла. Затем нужно осмотреть шов. В идеале шов должен иметь мелкочешуйчатую структуру, а переход от шва к металлу должен быть плавным. Высота шва не должна превышать 3 миллиметра, в идеале — 1 миллиметр.

Если не соблюдать правила сварки, то практически сразу же образуются дефекты, так что визуальный осмотр помогает выявить 50% проблем еще до того, как деталь будет подвергнута более серьезным испытаниям. В ходе визуального контроля можно обнаружить трещины, излишнюю пористость соединения, излишнюю зашлакованность, не проваренный шов.

После визуального осмотра нужно подвергнуть шов механическим испытаниям. С их помощью выясняется предел прочности соединения. Если были найдены недостатки, то проводится дополнительный контроль, чтобы подтвердить наличие дефектов. Если после повторной проверки отрицательный результат подтвердится, то сварщика отстранят от работы и направят на курсы повышения квалификации.

С помощью механических испытаний можно выявить дополнительные дефекты, не видимые при визуальном осмотре. Это может быть непровар корня шва, боковой непровар, прожог или внутренние трещины. Если сварочные шов длинный, то допускается вырезка дефектного участка.

Ультразвуковой контроль сварных соединений

С помощью ультразвука можно проверить качество сварных швов. Принцип работы прост: устройство генерирует ультразвуковые волны с частотой до 20 тысяч Гц, которые беспрепятственно проникают в поры шва и начинают отражаться от внутренних трещин и или пустот, если таковые имеются. Звуковая волна прямая, но если на ее пути встречается дефект, то она искривляется.

Такую работу обычно поручают не сварщику, а специальному оператору, который фиксирует все дефекты на мониторе прибора и подробно записывает результаты проверки. В целом, это один из наиболее популярных способов обнаружить скрытые от глаз дефекты.

Мы перечислили самые популярные способы контроля качества. Конечно, есть и другие методы, но перечисленные выше давно зарекомендовали себя как наиболее эффективные. Особенно в условиях крупномасштабного производства. После того, как произведен контроль качества сварочных работ, результаты нужно обязательно зафиксировать в журнале и на чертеже.

Клеймение сварных швов ГОСТ

Сварщик – профессия, в которой требуется огромное внимание и ответственность. При выполнении сварщиком ответственных работ, руководство должно быть уверено, что все сварные соединения грамотно выполнены.

Однако, как при проверке выявить, кем были произведены те или иные сварочные работы? Разрешить этот вопрос быстро и без проблем, помогает клеймо сварщика.

Такое требование было законодательно утверждено уже давно, но в связи со вступлением в силу новых норм и правил в области промышленной безопасности, появились некоторые изменения, касающиеся клейма сварщика.

В целом, приказ Федеральной службы по экологическому, технологическому и атомному надзору, направлен на усиление качества работы, сведение к минимуму всевозможных нарушений при работе с тяжёлыми металлическими конструкциями на опасных производственных объектах. При этом большое внимание в ФНП «Сварка на ОПО» уделено именно идентификации работника, который выполнил сварочные мероприятия.

Для чего необходимо клеймо сварщика?

Металлоконструкции используются повсеместно при строительстве большинства промышленных зданий. Соединение элементов между собой происходит с помощью сварки. Однозначно определить, будет ли шов крепким и прочным невозможно – этим занимается проверяющая комиссия.

Вовремя выявленный дефект позволяет избежать огромных трат, связанных с деформацией и с обрушением металлоконструкций.

Поэтому, при выполнении работ, связанных с наплавкой, сваркой на опасных производственных объектах, каждый сварщик обязан ставить рядом с выполненной работой свой шифр – клеймо, которое позволяет быстро определить кому принадлежит работа с выявленным нарушением.

Федеральные нормы и правила, которые направлены на безопасную деятельность в трудных производственных объектах, вступили в силу 8 октября 2014 года.

До этого времени идентификационные номера уже широко применялись, однако не было единой базы, по которой можно было бы узнать всю необходимую информацию о сварщике: должность, дата аттестации, вид деятельность, область аттестации.

Вид и шифр клейма

Клеймо сварщика представляет собой металлический стержень, который изготавливается из инструментальной стали твёрдостью закалки 55-60 HRC. Стержень, одна сторона которого плоская, а другая с выгравированным изображением, подвергается удару, на месте которого образуется чёткий рельеф.

После документального утверждения шифра каждому работнику, организация должна предоставить ударные клейма.

В некоторых случаях, в качестве идентификации применяются первые буквы фамилии или цифры, однако чаще всего шифр генерируется автоматически, не изменяясь при продлении, прохождении аттестации или перемене способа сварки.

Шифр клейма закрепляется за сварщиком – это позволяет избежать путаницы, которая может возникнуть в будущем.

Сварочное клеймо, которое изготавливается в соответствии с ГОСТом, должно содержать в себе буквы или цифры, размерами около 6 мм. В случае выполнения особых работ, допускается использование знаком большего или меньшего размера, при этом данное обстоятельство оговаривается с руководством организации и ставится в известность.

Главное правило производимой идентификации сварщика – при клеймении металлических конструкций не должен производиться наклёп, подкалка или уменьшение толщины металла. Сохранность маркировки должна быть на высшем уровне в течение всего периода эксплуатации конструкции.

Где и в каких случаях ставится?

В соответствии с пунктом 21 ФНП «Сварка на ОПО», все сварные соединения с толщиной стенки более 6 мм обязательно должны быть промаркированы идентификационными номерами сварщиков, выполнявших работу. Также, по ГОСТу 25225-82, сварщик обязан обозначить место выполненной работы меткой или клеймом.

Обычно клеймо сварщика проставляется на отвесных конструкциях, при соединении металлических балок, в случае скрепления потолочной основы – вариантов может быть огромное множество.

Стоит также отметить, что в случае скрепления арматуры или сварки элементов толщиной менее 6 мм, применение клейма не обязательно – в таком случае необходимо применять требования производственной технической документации.

Сварщик, сразу после осуществления сварочных работ на объектах ОПО, обязан проставить клеймо рядом с выполненным швом. При этом заполняется журнал сварочных работ, протоколы испытаний сварных соединений, — оформляется вся исполнительная документация, предусмотренная законом.

В Федеральных нормах и правилах также имеется пункт о том, что при исполнении сварных мероприятий одним сварщиком, указывание идентификационного шифра на всех швах необязательно.

Это объясняется тем, что в плане сооружения уже имеется обозначение исполнителя работ – для избежания повторения и исключения ненужной волокиты, достаточно указать шифр клейма в доступном для осмотра месте, при этом заключив в рамку несмываемой краской.

При этом, если над одним сварным швов высокой сложности трудились сразу несколько работников, необходимо чтобы каждый сварщик оставил свой шифр.

Клеймо сварщика

Мы предлагаем изготовление по вашему индивидуальному чертежу или эскизу клейма сварщика для маркировки сварных швов и металлоконструкций. Клеймо сварщика изготавливается по той же технологии, что и ударное клеймо и представляет собой металлический стержень, изготовленный из инструментальной стали У8А c твердостью закалки 52-56 HRC.

На одной стороне стержня гравируется зеркальное буквенное и цифровое обозначение, другая предназначена для нанесения удара. После нанесения изображения на рабочую часть клейма сварщика следует его закалка в высокотемпературной производственной печи, после чего клеймо готово к работе.

В результате удара на изделии остается прямое рельефное изображение.

Сварочное клеймо, которое изготавливается в соответствии с ГОСТом 25726-83, должно содержать в себе буквы и цифры, размерами около 6 мм. В случае выполенения особых работ, допускается использвание знаком большего или меньшего размера, при этом данное обстоятельство оговаривается с руководством организации и ставится в известность.

Главное правило производимой идентификации сварщика — при постановке клейма на металлических изделиях не допускается образовывать наклёпки, подкалки или уменьшать толщину металла, сам оттиск должен быть читаемым и аккуратным. Сохранность маркировки должна быть на высшем уровне в течение всего периода эксплуатации конструкции.

Требования к сварным швам

Также сварщику желательно знать требования к сварным швам металлоконструкций. Это поспособствует правильному контролю качества и адекватной оценке своей работы.

Требования к механическим свойствам сварного соединения

Сварка металлоконструкций или сварка трубопроводов подразумевает безусловную прочность и надежность сварных швов. Этого можно достичь только в случае полного соблюдения требований к механическим свойствам соединений. Опираясь на ГОСТы и правила мы выявили следующие основные свойства шва, которые нужно соблюдать, чтобы соединение получить качественным:

- Показатель относительного удлинения металла шва не должен быть меньше 15-16%.

- Ударная вязкость должна быть на высоком уровне. Чтобы узнать этот параметр, нужно провести тест: проверить реакцию шва при среднесуточной температуре, при этом тест нужно проводить в течении недели при самой низкой температуре в вашем регионе. Минимальное значение ударной вязкости — 29 Дж/кв.см.

- Временное сопротивление шва на разрыв должно быть аналогичным, как у металла, используемого при сварке. Не допускается меньшее значение сопротивления.

- Твердость металла должна составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций. Эти правила регламентирует СНиП II-23.

Требования к качеству сварного шва

При сварке металлоконструкций крайне важно обращать внимание на качество самого шва. Ранее мы рассказывали о том, как проходит контроль качества сварочных соединений, теперь расскажем про классификацию швов исходя из их качества. Итак, швы бывают трех категорий:

- Первая категория. Наилучшее качество. К этой категории могут относиться любые типы швов, к которым предъявляются особые требования долговечности и надежности. Швы первой категории должны выдерживать колоссальные нагрузки и обеспечивать надежное соединение сложных конструкций из металла, в том числе промышленных. Швами первой категории сваривают металлические каркасы зданий и обшивку кораблей. Также к первой категории относятся швы, рассчитанные на долгую эксплуатацию в суровых климатических условиях. Например, на крайнем Севере.

- Вторая категория. Среднее качество. Это наиболее распространенная категория, к ней относятся любые типы швов, стойких к разрыву. В целом, к этой категории можно отнести большинство соединений. Яркий пример — швы, которыми сваривают кузова автомобилей. Такие швы способны выдержать относительно большие нагрузки, но не рассчитаны на эксплуатацию в жестких условиях.

- Третья категория. Ниже среднего. Швы такой категории не обязательно являются самыми плохими по качеству, но их однозначно нельзя накладывать на ответственные конструкции. Зато можно сварить вспомогательные металлические конструкции, сэкономив при этом время и силы.

Прочие требования к сварным соединениям

Требования к сварным конструкциям и швам могут быть самыми разнообразными, и помимо указанных выше существует еще ряд особенностей, которые стоит знать перед тем, как приступить к работе. В рамках этой статьи мы не сможем описать все особенности, поскольку сварочный процесс имеет множество нюансов. Рекомендуем самостоятельно ознакомиться со СНиПами на интересующую вас тему. Там вы сможете найти всю необходимую информацию о расположения сварочного соединения, его рекомендуемой длине и толщине для каждого типа конструкции и металла. Воспринимайте нормы не как свод правил, а как удобную шпаргалку в работе.

Клеймение сварных швов инструкция

Мы предлагаем изготовление по вашему индивидуальному чертежу или эскизу клейма сварщика для маркировки сварных швов и металлоконструкций. Клеймо сварщика изготавливается по той же технологии, что и ударное клеймо и представляет собой металлический стержень, изготовленный из инструментальной стали У8А c твердостью закалки 52-56 HRC.

На одной стороне стержня гравируется зеркальное буквенное и цифровое обозначение, другая предназначена для нанесения удара. После нанесения изображения на рабочую часть клейма сварщика следует его закалка в высокотемпературной производственной печи, после чего клеймо готово к работе.

В результате удара на изделии остается прямое рельефное изображение.

Сварочное клеймо, которое изготавливается в соответствии с ГОСТом 25726-83, должно содержать в себе буквы и цифры, размерами около 6 мм. В случае выполенения особых работ, допускается использвание знаком большего или меньшего размера, при этом данное обстоятельство оговаривается с руководством организации и ставится в известность.

Главное правило производимой идентификации сварщика — при постановке клейма на металлических изделиях не допускается образовывать наклёпки, подкалки или уменьшать толщину металла, сам оттиск должен быть читаемым и аккуратным. Сохранность маркировки должна быть на высшем уровне в течение всего периода эксплуатации конструкции.

Шифр клейма сварщика

Каждому сварщику, осуществляющему свою трудовую деятельность на объектах промышленной безопасности, присваивают индивидуальный шифр клейма, другими словами — его личный знак, являющийся своеобразный подписью выполеннной работы.

Клеймо сварщика присваивается при аттестации. Шифр клейма закрепляется за сварщиком — это позволяет избежать путаницы.

Приказ о присвоении клейма сварщику пишется в произвольной форме, где могут указываться виды свариваемых конструкций и дополнительные полномочия исполнителя.

https://www.youtube.com/watch?v=yww-vPMWEAA

После документального утверждения шифра работнику, организация должна предоставить ударные клейма.

В некотрых случаях, в качестве идентификации применяются первые буквы фамилии или цифры, однако чаще всего шифр генерируется автоматически на основе данных ФИО сварщика и даты рождения, не изменяясь при продлении, прохождении аттестации или перемене способа сварки.

Существует несколько вариантов исполнения клейма сварщиков: числа в две строки без рамки, числа в две сроки с рамкой, числа в ромбе, квадрате, равностороннем треугольнике и без них. Все символы имеют высоту шрифта от 3-х до 5 мм.

Федеральные нормы и правила, которые направлены на безопасную деятельность в трудных производственных объектах, вступили в силу 8 октября 2014 года.

До этого времени идентификационные номера уже широко применялись, однако не было единой базы, по которой можно было бы узнать всю необходимую информацию о сварщике: должность работника, дату аттестации, шифр клейма, разряд, вид деятельности, область аттестации.

Сведения о шифрах клейм сварщиков должны быть размещены в общедоступном реестре аттестованного персонала в сети Интернет. Присвоенные при аттестации шифры клейм должны быть закреплены за сварщиками приказом организации, выполняющей сварочные работы.

Если сварщик прошел аттестацию до вступления в силу ФНП «Сварка на ОПО», то за ним остается клеймо, выданное ему ранее и закрепленное в приказе предприятия. Оно действительно до очередной аттестации, а затем, после ее прохождения, выдается новое клеймо в соответствии с требованиями ФНП.

Зачем нужно клеймо сварщика?

Сварщик — профессия, в которой требуется огоромное внимание и ответственность.

При выполеннии сварщиком ответственных работ, руквоводство должно быть уверено, что все сваренные соединения грамотно выполенены.

Однако, как при проверке выявить, кем были произведены те или иные сварочные работы? Разрешить этот вопрос быстро помогает клеймо сварщика. Такое требование было законодательно утверждено.

https://www..com/watch?v=ZbnEIr5ITFc

Металлоконструкции используются повсеместно при строительстве большинства промышленных зданий и сооружений. Соединение элементов между собой происходит с помощью сварки. Однозначно определить, будет ли шов крепким и прочным невозможно — этим занимается проверяющая комиссия.

Вовремя выявленный дефект позволяет избежать огромных трат , связанных с деформацией и с обрушиванием металлоконструкций. Поэтому, при выполнении работ, связанных с наплавкой, сваркой на опасных производственных объектах, каждый сварщик обязан ставить рядом с выполненной работой свой шифр — клеймо, которое позволяет быстро определить кому принадлежит работа с выявленным нарушением.

Как получить клеймо сварщика?

Клеймо сварщика является обязательным элементом работника, аттестованного в Национальном Агентстве Контроля Сварки (НАКС).

Структурное подразделение системы аттестации сварочного производства, после успешной сдачи всех испытаний, выдает шифр клейма вместе с аттестационным удостоверением.

В соответствии с требованиями НАКС, сварщики допускаются к той работе, которая подтверждена документально.

Клеймо сварщика. Где и зачем ставится?

Сварщик – профессия, в которой требуется огромное внимание и ответственность. При выполнении сварщиком ответственных работ, руководство должно быть уверено, что все сварные соединения грамотно выполнены.

Однако, как при проверке выявить, кем были произведены те или иные сварочные работы? Разрешить этот вопрос быстро и без проблем, помогает клеймо сварщика.

Такое требование было законодательно утверждено уже давно, но в связи со вступлением в силу новых норм и правил в области промышленной безопасности, появились некоторые изменения, касающиеся клейма сварщика.

В целом, приказ Федеральной службы по экологическому, технологическому и атомному надзору, направлен на усиление качества работы, сведение к минимуму всевозможных нарушений при работе с тяжёлыми металлическими конструкциями на опасных производственных объектах. При этом большое внимание в ФНП «Сварка на ОПО» уделено именно идентификации работника, который выполнил сварочные мероприятия.

Где и когда ставят клеймо

Согласно пункту 21 ФНП «Сварка на ОПО», сварные соединения, стенки которых толще 6 миллиметров, обязательно должны быть промаркированы номером сварщика, выполнявшего работу. А по ГОСТу 25225-82, место работы сварщик должен обозначить своим клеймом.

Где именно принято ставить клеймо? В первую очередь на следующих конструкциях: металлические швеллеры и балки; потолочные основы; можно (но не обязательно) применять клеймо в скреплениях арматуры или сварки элементов менее 6 миллиметров. После завершения сварочных работ на объектах ОПО сварщик обязан проставить клеймо рядом с выполненным швом. После этого необходимо заполнить журнал работ, протоколы испытания соединений.

Технические условия на изготовление сварочных конструкций

Техническое нормирование крайне важно, оно регулирует весь сварочный процесс. Именно от правильной организации работы зависит конечный результат на сборочно-сварочном заводе любого масштаба. Технические условия на изготовление сварной конструкции — это, по сути, набор документов, с которыми вы можете ознакомиться и узнать всю информацию о той или иной детали. В этих документах описываются все этапы сварочного процесса: от подготовки до транспортировки. Классический пакет документов состоит из чертежей готового изделия, технических условий и программы выпуска (она может быть примерной). Давайте подробнее остановимся на этом.

Начнем с чертежей. Без них не обходится ни одна более-менее профессиональная сварка, поскольку невозможно с точностью определить «на глаз», где должны быть швы. Особенно это касается особо ответственных металлических конструкций, который могут нанести вред человеку при неправильной сварке и последующем разрушении.

В чертежах обычно прописывают информацию о том, какой металл используется при изготовлении изделия, какие особенности он имеет, какой используется размер и толщина металла, какие типы сварных швов применяются при сварке и прочее. Чертеж сдается на проверку главному инженеру, и работа начинается только после согласования. Если инженер обнаружит неточности, то сварщику (или отдельному конструктору) нужно сделать новый исправленный чертеж. Теперь о поговорим технических условиях, как об отдельном компоненте пакета документов. ГОСТ №15001-69 говорит, что тех.условия должны быть выбраны в соответствии с чертежами, предполагаемыми условиями эксплуатации изделия и накопленным опытом. Говоря простыми словами, в технических условиях описывают, где и при каких условиях будет использоваться деталь, не принесет ли она вред и прочее.

Также в технических условиях указывают особенности эксплуатации конструкции или детали. Например, изделие может быть не предназначено для эксплуатации при большой минусовой температуре или при повышенных механических нагрузках. Всю это информацию в обязательном порядке указывают в тех.условиях, чтобы избежать проблем. Так существуют конструкции нескольких типов: особо ответственные, ответственные и все остальные. Исходя из типа прописываются соответствующие условия.

И последний акт, входящий в состав пакета документации — это программа выпуска. Как мы указывали ранее, она может быть приблизительной. Здесь указывается количество изделий, которое нужно выпустить за определенный срок. Эта информация нужна скорее не для учета выпущенной продукции, а в качестве основания для использования того или иного комплекта сварочного оборудования и доказательства экономической обоснованности использования такого комплекта в работе.

Производственный процесс состоит из множества этапов и крайне важно соблюдать их последовательность и не отклоняться от общепринятых норм. Это поможет изготавливать изделия быстро, качественно и недорого.

Клеймо сварщика: правила присвоения, требования и особенности

Профессия сварщика не так проста, как обывателю может показаться на первый взгляд. В противном случае не проводилась бы специальная аттестация, не было бы квалификационных проверок знаний специалистов на продление разряда или его повышение.

Так что можно сказать, что работа сварщика ответственна и сложна, ведь именно он выполняет трудоемкие и важные сварные соединения и швы. Обязательный элемент, необходимый специалистам с высоким разрядом – клеймо сварщика. О нем и поговорим сегодня.

Что представляет собой клеймо

Клеймом принято называть ручной инструмент, выполненный в форме металлического стержня. Изготовлен он из инструментальной стали, прочность которой – 50-60 HRC. Клеймо сварщика изготавливается в соответствии с ГОСТ 25726-83.

С одной стороны инструмента обязательно выбивается зеркальное обозначение: буквенное и цифровое. Вторая сторона предназначена для нанесения удара, в результате которого должно получиться ровное рельефное изображение.

Вид и шифр

В некоторых случаях в качестве идентификации используются первые буквы фамилии сварщика или ряд цифр. Но чаще всего шифр клейма сварщика генерируется автоматически. За основу берется дата рождения специалиста, его фамилия, имя и отчество. Обычно клеймо не меняется ни при продлении, ни при прохождении аттестации, ни при смене способа сварки.

Есть несколько вариантов исполнения инструмента. Например, числа в две строки – без рамки или с рамкой, числа в треугольнике, ромбе или квадрате.

Высота символов обычно составляет 6 миллиметров, однако в тех случаях, когда сварщик выполняет особые работы, допускается использование клейма большего или меньшего размера.

Стоит отметить, что это обстоятельство предварительно необходимо обговорить с руководством!

Для чего нужно клеймо

При сварке особо ответственных металлоконструкций аттестованные сварщики делают оттиск своим клеймом рядом с наваренным швом.

Эта процедура является знаком подтверждения выполнения определенного соединения именно тем сварщиком, цифры клейма которого и нанесены на данное изделие.

То есть присвоение клейма сварщика можно назвать присвоением своеобразной подписи, которая подтверждает качественное выполнение сварочных работ.

Перепутать сварщиков невозможно – каждое клеймо потому и называется личным, что носит индивидуальный номер. Если вдруг был выявлен какой-то дефект или брак, по клейму можно было определить исполнителя, выполнившего некачественную работу.

Кстати, с 8 октября 2014 года в силу вступили федеральные нормы и правила, регламентирующие определенные требования к работе на опасных объектах. Благодаря этому нововведению появилась единая база, где собраны сведения обо всех аттестованных сварщиках.

В базе есть информация о должности, дате аттестации и ее области, шифре клейма сварщика, разряде, виде деятельности.

Согласно пункту 21 ФНП «Сварка на ОПО», сварные соединения, стенки которых толще 6 миллиметров, обязательно должны быть промаркированы номером сварщика, выполнявшего работу. А по ГОСТу 25225-82, место работы сварщик должен обозначить своим клеймом.

Где именно принято ставить клеймо? В первую очередь на следующих конструкциях:

- металлические швеллеры и балки;

- потолочные основы;

- можно (но не обязательно) применять клеймо в скреплениях арматуры или сварки элементов менее 6 миллиметров.

После завершения сварочных работ на объектах ОПО сварщик обязан проставить клеймо рядом с выполненным швом. После этого необходимо заполнить журнал работ, протоколы испытания соединений.

Как ставят клеймо

Каждый аттестованный сварщик должен знать, как правильно наносить клеймо. Его принято ставить на расстоянии 20-50 миллиметров от кромки сварочного шва. Необходимо ставить клеймо с наружной стороны.

В том случае, если швы наружной и внутренней сторон завариваются разными специалистами, клейма ставятся с наружной стороны – через дробь.

Числитель – это клеймо специалиста, сваривавшего детали с наружной стороны, знаменатель, в свою очередь, — сварщик внутренней стороны.

У швов продольных знак сварщика необходимо располагать в начале шва и в его конце. Важно соблюдать расстояние в 100 миллиметров от кольцевого шва.

Если сварщик выполнял кольцевой шов, он выбивает клеймо в месте пересечения кольцевого шва с продольными. Через каждые два метра клеймо повторяется. Стоит отметить, что на каждом таком шве должно быть не менее двух пометок.

Место клеймения каждого шва нужно заключать в хорошо различимую рамку из несмываемой краски.

Еще один пункт Федеральных норм и правил гласит: если все сварные работы на объекте проводит один сварщик, указывать идентификационный шифр на каждом соединении не нужно. Хватит и одного клейма, расположенного в доступном для осмотра месте. В то же время, если над одним сложным соединением работали несколько специалистов, каждый должен оставить свой шифр.

Важная информация

При постановке клейма сварщик не имеет права образовывать на изделиях наклепки, подкалку, уменьшать толщину изделия. А сам оттиск должен быть аккуратным, легко читаться – даже на протяжении долгого срока эксплуатации.

Как и где получить клеймо

Присвоение клейма сварщику, образец приказа о котором вы можете увидеть ниже, — процесс достаточно сложный. Для этого необходимо пройти аттестацию в НАКС – Национальном агентстве контроля сварки. Это агентство является структурным подразделением САСв – так называемой Системы аттестации сварочного производства.

Для того чтобы пройти аттестацию, необходимо успешно сдать различные испытания. Только после этого вместе с аттестационным удостоверением сварщику выдается шифр клейма.

Обратите внимание: клеймо, которое было выдано до того, как в силу вступили ФНП, действительно только до следующей аттестации. В случае ее успешного прохождения специалист получает новое, соответствующее новым нормам.

Приказ о присвоении клейма сварщику: образец, форма

Пункт № 8 ФНП, гласит, что после того, как шифры клейм присваиваются сварщикам, они закрепляются за этими специалистами. Приказ подписывает организация, выполняющая сварочные работы. Предлагаем вашему вниманию образец приказа о клейме сварщика.

Ничего сложного, как видите. Кроме того, приказ о присвоении персонального клейма обычно пишется в свободной форме. В нем могут указываться виды свариваемых конструкций, другие полномочия сварщика.

Итог

Методы контроля необходимы для проверки швов, полученных с помощью сварочного оборудования. В зависимости от требований, предъявляемых к изделиям, могут различаться и варианты проверок.

Для деталей, не требующих большой стойкости к механическим и пластическим нагрузкам, может быть достаточно лишь визуального осмотра. В то время как на крупных предприятиях часто требуются дополнительные проверки с применением механических испытаний и использованием радиационных методов.

Обеспечение качества в процессе производства

Обеспечение качества продукции в процессе обеспечивается за счет:

1) планирования и организации работ:

— по техническому контролю и испытаниям продукции;

— контролю технологии производства;

— технической диагностике оборудования;

— технической диагностике систем обеспечения;

— контролю состояния производственной среды;

2) метрологического обеспечения производства и качества продукции;

3) контроля и испытаний на различных стадиях производства продукции;

4) контроля технологической дисциплины;

5) проведения профилактики и планово-предупредительных ремонтов оборудования;

6) обеспечения качества изготовления используемого инструмента, оснастки и приспособлений;

7) аттестации производства, технологических процессов, рабочих мест, оборудования, оснастки, инструмента, деталей и сборочных единиц собственного изготовления;

обеспечения качества во время внутрицеховой и межцеховой транспортировки;

9) высокой квалификации персонала и производственной дисциплины;

10) функционирования системы учета и оценки затрат на обеспечение качества продукции.

Управление процессами производства необходимо для того, чтобы противодействовать различным факторам, влияющим на производство и приводящим к отклонениям процессов от установленных значений их характеристик. Управление производственным процессом должно образовывать замкнутый цикл и содержать:

— контроль процесса (изделия) для обнаружения отклонений; — анализ данных, полученных во время контроля, для определения причин отклонения и принятия необходимых корректирующих мероприятий; — информирование оператора процесса про необходимые корректирующие мероприятия; — регулирование процесса.

Методы управления процессами производства:

САМОПРОВЕРКА — оператор сам выполняет проверку важных показателей качества после завершения какой-либо операции или работы; может быть визуальной или выполняется с помощью калибров или простейших приборов (главное преимущество — простота и скорость применения);

ВЫБОРОЧНАЯ ПРОВЕРКА — заключается в проверке через некоторые промежутки времени нескольких изделий для того, чтобы удостоверится, что они соответствуют определённым требованиям к их качеству; осуществляется мастерами цехов или специальными контролерами;

КОНТРОЛЬ ПО ЭТАПАМ или КОНТРОЛЬ В ПРОЦЕССЕ ПРОИЗВОДСТВА требует проверки изделия после каждой операции или группы операций, в результате которых в изделии формируются важные характеристики качества; точки контроля располагаются, как правило, непосредственно на месте производства, где детали передаются контролёрам после каждого важного этапа обработки; во время контроля по этапам соответствующие характеристики изделия проверяются по чертежам и техническим условиям;

СТАТИСТИЧЕСКИЕ МЕТОДЫ УПРАВЛЕНИЯ технологическим процессом основываются на том принципе, что все процессы имеют заложенную в них изменчивость; если модель изменчивости может быть создана, то её можно использовать для прогнозирования и индикации моментов, когда процесс требует корректирующего действия, для того, чтобы остаться управляемым; преимущества этих статистических методов заключаются в следующем:

— они дают информацию про вероятность дефектный выходов прежде, чем они будут получены фактически; — для сохранения высокого уровня качества они не требуют физического контроля каждого изделия или детали.

Методами контроля являются:

— распределение частотности; — контрольные карты; — предконтрольные проверки.

Для гарантированного обеспечения качества конечной продукции, состоящей из нескольких деталей и/или узлов, производимых собственным производством, управление качеством должно охватывать различные стадии производства всех этих компонентов и узлов. Для этого создается сеть контрольных пунктов в стратегических точках производства. В каждом контрольном пункте контролируемая характеристика качества должна чётко определяться, а для выполнения этой функции пункты должны обеспечиваться квалифицированным персоналом и соответствующим испытательным оборудованием. Для эффективного функционирования сети контрольных пунктов, они должны быть обеспечены детальными инструкциями.

Несоответствующее изделие должно идентифицироваться с помощью соответствующего кода или знака. При возникновении изделий, несоответствующих требованиям, производственных процесс останавливается. Производитель должен иметь методику физического отделения несоответствующих изделий, которые должны храниться на изолированном участке под контролем для предотвращения использования этих изделий. Выполняется анализ несоответствующих изделий для принятия одного из следующих решений:

— приёмка в существующих условиях (если несоответствие незначительно и не влияет на эксплуатационные показатели конечного продукта; если есть заказчик, то это с ним согласовывается); — переработка (если имеется возможность исправить несоответствие); — ремонт (если имеется возможность отремонтировать или повторно обработать изделие); — пересортица (изделию присваивается низшая категория качества, требованиям которой оно соответствует); — брак (изделие необходимо изъять, как брак, и передать в отходы).