Работа сварочного оборудования невозможна без расходных материалов, которыми являются электроды. Изделия представляют собой стержни, изготавливаемые из электропроводного материала, что необходимо для подачи тока к свариваемой детали. На современном рынке представлено большое количество этой продукции, к выбору которой нужен правильный подход. Многие новички пользуются сварочными аппаратами, но не знают, как правильно выбирать электроды, и от каких критериев зависит их выбор. В этом вопросе разберемся более детально.

Что такое сварочный электрод

Расходным материалом при выполнении сварочных работ являются электроды. Их существует очень много видов, и все они отличаются по ряду следующих критериев:

- материала изготовления;

- тип поверхностного покрытия;

- толщина;

- длина;

- сфера применения.

Одну из важнейших ролей в конструкции сварочного электрода играет поверхностное покрытие. Именно тип поверхностного покрытия изделия нужно учитывать при его выборе, так как от этого зависит качество проведения работ, но с этим ознакомимся более подробно.

Что собой представляют расходники

Расходники или расходные материалы для оргтехники — группа предметов, необходимых для функционирования разнообразной оргтехники.

Среди широкого ассортимента всех выпускаемых расходников, большим спросом пользуются следующие:

- разные типы картриджей — черные и цветные;

- термобумага, обычная, бумага высокоплотная;

- матовая и глянцевая фотобумага для домашней фотопечати;

- термопленка;

- бутылочные и порционные чернила разного объема;

- черные и разноцветные красящие порошки — тонеры;

- картриджи-тонеры — представляющие собой заправленный нужным цветом многоразовый съемный блок с встроенным специальным фотобарабаном;

- комплекты для обеспечения бесперебойной подачи чернил для красящих механизмов принтеров — СНПЧ;

- запасные валы первичного заряда и магнитные;

- дозирующие и чистящие лезвия;

- наборы и средства для очистки;

- фотобарабаны;

- готовые ремкомплекты для быстрого устранения поломки узлов оргтехники для офиса.

Оргтехнические расходники могут быть:

- оригинальными. Их выпускает та же самая фирма-производитель, что производит оргтехнику;

- совместимыми, то есть не оригинальными, выпускаемыми другими производителями, но работающие с данной моделью оргтехники.

Расходные материалы оригинального производства

Расходники оригинального происхождения отличаются беспроблемностью эксплуатации и более высокой стоимостью. Преимуществом их есть то, их выпускает тот же производитель, что и торговая марка оргтехники в соответствии с сертификатами качества, надежностью завода-изготовителя, на них распространяется гарантия качества и гарантийное обслуживание.

Физические свойства электродов

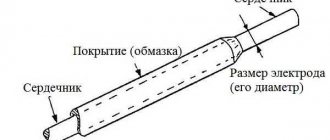

Электроды имеют простую конструкцию, представленной стержнем, внешним покрытием и контактным торцом без напыления. Сварочный шов создается стержнем, который плавится под влиянием электрической дуги, имеющей высокую температуру. Расплавляясь, металл заполняет сварочную ванну, тем самым обеспечивая соединение двух металлических деталей.

Толщина стержня играет важную роль, и от нее зависит глубина, с которой залегает шов. Если говорить проще, то диаметр электрода выбирается в зависимости от толщины свариваемых деталей.

Еще одним физическим параметром является длина стержня. От нее зависит продолжительность и непрерывность шва. На ответственных объектах очень важно, чтобы было как можно меньше разрывов, так как от этого снижается не только качество сварки, но и срок ее службы.

Это интересно! Материал, из которого изготовлен стержень, должен соответствовать свариваемым деталям. Только при таком подходе можно добиться высокоэффективного соединения двух деталей посредством сварочного способа.

Классификация

Классификация электродов обширная, понятная и разнообразная, сварочные электроды различаются по многочисленным критериям – по материалам, из которых они сделаны, по составу покрытия, по диаметру и так далее.

Вот как выглядит общая картинка видов и типов расходников.

Металлические

Электроды для дуговой сварки.

Плавящиеся:

- Покрытые

- Без покрытия

Неплавящиеся:

- Вольфрамовые

Неметаллические

Неплавящиеся:

- Угольные

- Графитовые

Как вы видите, все расходники сразу же разведены на две группы – огромную группу металлических электродов и скромную небольшую группку неметаллических электродов.

Начнем с самой большой и разнообразной группы – это металлические плавящиеся электроды с покрытием или обмазкой:

Материал покрытия и на что он влияет

Покрытие электрода, которое по-научному называется обмазкой, предназначено для поддержания процесса непрерывного горения электрической дуги. В качестве основных материалов для напыления используются:

- Рутиловый слой «Р» — составным веществом является диоксид титана. Выбирая электрод для сварки, пользователю это мало о чем говорит, поэтому важно знать, что рутиловый концентрат практически не приводит к возникновению брызг, а работать им можно даже при наличии на поверхности ржавчины. Кроме получения ровного шва, рутиловый слой приводит к легкому отделению окалины, повышая тем самым качество проведения сварочных манипуляций. Еще электрод характеризуется быстротой и легкостью зажигания дуги, а выделяющийся дым является менее опасным для здоровья человека, чем другие виды напыления. Недостатками такого слоя являются — высокий риск появления трещин, жидкость «ванны» и сложность ее контроля, но даже с таким минусом, этот вид расходных материалов является самым популярным и востребованным, и лучше всего подходит для новичков.

- Кислый слой «А» — образующее покрытие состоит из марганца, кремния и железа. Использование такого электрода увеличивает риск возникновения трещин у горячего металла на образуемом сварочном соединении. Преимущество в том, что даже при сваривании ржавых деталей исключена вероятность образования пор. Входящий в состав марганец представляет собой опасное соединение, негативно влияющий на здоровье человека.

- Целлюлозный слой «Ц» — основную часть составляют органические вещества, что приводит к избыточному количеству водорода. Электроды с целлюлозным напылением характеризуются формированием плотного и ровного валика. Использование таких изделий востребовано при формировании вертикальных швов. Недостатком этого слоя является низкая пластичность металла, а также высокая степень разбрызгивания.

- Основной слой «Б», состоящий из карбонатов и фтористых соединений (мрамор, магнезит и доломит). Эти вещества приводят к тому, что остывший шов становится более пластичным и вязким. Важным преимуществом такого вида напыления является устойчивость к формированию трещин. При этом важно учитывать, что свариваемые детали с признаками коррозионных отложений могут привести к появлению пор. Лучше всего подходят такие электроды для сварки постоянным током. Использовать их рекомендуется для соединения ответственных стальных конструкций с толщиной металла от 4 мм, так как швы получаются грубыми и с выпуклостями. Обязательно важно предусмотреть хранение расходников в сухом месте, так как напыление характеризуется большой гигроскопичностью. Недостатков у изделий с основным покрытием не меньше — трудность зажигания дуги, и невозможность ее повторного появления.

- С металлическим порошком — применяются такие изделия с целью повышения производительности труда. За счет присутствия в составе напыления металлических частиц, происходит увеличение проплавляющей способности дуги, тем самым улучшается качество сварки, и облегчается повторное зажигание дуги.

- Ильменитовый слой — обладают усредненными свойствами с расходникаи, имеющие рутиловое и кислое покрытие.

Обмазка является своего рода защитным барьером, препятствующим негативному воздействию кислорода, тем самым повышая не только качество шва, но и увеличивая его ресурс. При выборе сварочного электрода очень важно учитывать материал его покрытия. Чтобы разобраться, как определить тип обмазки, читайте следующий пункт.

Резюме

Теперь попробуем сформулировать главные выводы, которые должны стать руководством к вашим будущим действиям. Классификация электродов – наш главный помощник в принятии решений.

Обозначения электродов для сварки.

Решающих параметров при выборе электродов немного:

- Первый из них – тип металла, с которым вы собираетесь работать. Здесь нужно пользоваться ГОСТАми и нашим обзором – читать и выбирать правильные расходники по назначению.

- Второй – степень ответственности конструкции. Если она высокая, не нужно жалеть денег на материалы от классного производителя. Первым на ум приходит, конечно, торговая марка ESAB. И первым выбором в данном случае должны быть стержни с основным покрытием.

- Третий параметр – степень загрязненности свариваемых поверхностей. Если много коррозии или влаги, выбирайте рутиловые варианты.

- Четвертый параметр – толщина заготовок, от которой будет зависеть диаметр электрода и характеристики сварочного тока.

Правильно выбранные электроды для инверторной сварки – уже половина успеха.

Для швов высокого качества совсем необязательно иметь навороченный инвертор с максимальным набором функций. Правильные электроды для электродуговой сварки и не только – ваши лучшие друзья в работе. Желаем сухих электродов с сертификатами соответствия, правильного тока, опытных наставников и хороших заказов.

Маркировка электродов и определение типа обмазки

В силу большого разнообразия видов электродов, которых всего насчитывается более 200, была введена универсальная маркировка. Она представляет собой буквенно-цифровое обозначение, по которому можно определить технические параметры изделий. Маркировка бывает двух видов — российская и зарубежная, поэтому рассмотрим оба варианта обозначений, и научимся самостоятельно определять тип обмазки, и прочие важные параметры. Для удобства рассмотрения маркировки, возьмем следующий пример, как показано на фото.

Из буквенно-цифрового обозначения получается следующая информация:

- Э — обозначает принадлежность к электродам.

- 46 — цифры, которые обозначают значение временного сопротивления разрыва. Измеряется в кг/мм2, и влияет на прочность шва. Чем значение выше, тем соответственно прочнее будет соединение.

- АНО-21 — марка.

- 2 — диаметр.

- УД — буква «У» обозначает тип металлов, для сварки которых предназначены электроды. В конкретном случае буква «У» обозначает тип — углеродистая сталь. Буква «Л» — для легированных, «В» — высоколегированных, «Т» — теплостойких, и «Н» — с особыми свойствами стали. Буква «Д» — толщина покрытия или обмазки, в конкретном случае указывает на большое значение с коэффициентом 1,45-1,8.

- Е430/3/ — индекс механической нагрузки.

- Р — тип обмазки. В конкретном случае указывает рутиловый слой.

- 11 — цифры, которые обозначают положение электрода при сварке и его полярность. Значения в виде единицы обозначают, что это универсальный тип стержня, который можно использовать в любом положении и с различной полярностью. Всего различают четыре вида положений: 1 — любое, 2 — все, кроме вертикального положения сверху вниз, 3 — горизонтальная сварка снизу и вертикальная снизу вверх, 4 — нижний шов в горизонтальном направлении.

Для обозначения толщины обмазки применяются соответствующие буквы с коэффициентным пределом:

- Г — самое толстое покрытие свыше 1,8;

- Д — толстое (от 1,45 до 1,8);

- С — среднее (1,2 — 1,45);

- М — тонкое до 1,2.

Для обозначения полярности изделий применяются следующие цифры:

- 0 — для постоянного тока с обратной полярностью;

- 1-9 — любой вид тока;

- 1, 4, 7 — любой вид полярности;

- 2, 5, 8 — прямая полярность;

- 3, 6, 9 — обратная полярность.

Для закрепления материала, рассмотрим еще один вариант маркировки электродов российского производства. Ниже представлено фото с маркировкой.

Это интересно! Стоит отметить один факт, что на упаковке указывается номер ГОСТа, по которому изготовлены изделия. Опираясь на этот номер, не составит труда найти более глубокую расшифровку о технических параметрах в интернете.

- Э50А — изделие с высоким значением временного сопротивления разрыва. Буква «А» указывает на улучшенные свойства получаемого шва.

- УОНИ-13/55 — марка.

- УД — изделия предназначены для сварки углеродистых и низколегированных конструкционных сталей.

- Е514 — индекс.

- Б — тип обмазки. Буква «Б» обозначает основной слой.

- 20 — первая цифра обозначает тип пространственного положения для сварки. Если цифра «1» указывает на любой тип пространственного положения, то «2» указывает на возможность работы в любом положении, за исключением вертикальных швов сверху вниз. «0» — указывает на возможность варить электродами с обратной полярностью.

Зная, что зашифровано в маркировке, не составит труда выбрать сварочные расходники. Очень часто начинающие сварщики обращаются за помощью к продавцам в надежде, что они правильно подберут расходный материал. В итоге получается все наоборот, и поэтому теперь вы сможете проверить компетентность и знания продавцов, а также выбрать максимально-подходящий электрод, чтобы выполнить качественное соединение.

Далее разберемся с зарубежной маркировкой стержней. Она имеет следующий вид, как показано на фото.

Внимание нужно обратить на буквы RC, а также цифры 11. Эти буквы обозначают тип обмазки:

- R — рутиловый;

- C — целлюлозный;

- B — основной;

- A — кислый.

С цифрами важно запомнить одну особенность — тип пространственного положения и полярность отличается от российской маркировки. Первая цифра обозначает полярность, а вторая — положение электрода.

Профессиональные сварщики редко пользуются маркировкой, так как для определения типа обмазки достаточно на них взглянуть. Если вы купили на рынке не упаковку электродов, а некоторое количество, то также самостоятельно можно определить тип покрытия. Для этого нужно произвести визуальный осмотр:

- Рутиловый электрод имеет шероховатую и неоднородную поверхность.

- Основное покрытие характеризуется однородностью слоя и гладкостью на ощупь.

Для проверки еще можно воспользоваться дополнительным способом, который заключается в деформации стержня. Если согнуть его, то рутиловой слой будет держаться, а на основном он начнет крошиться в зависимости от степени деформации. В видео материале можно узнать о том, какими видами электродов лучше варить в домашних условиях.

Виды обмазки

В настоящее время применяются четыре вида обмазки.

- Основное с маркировкой «Б».

- Кислое – «А».

- Целлюлозное – «Ц».

- Рутиловое – «Р».

Есть смешанные виды, к примеру, АР – кисло-рутиловое, РБ – рутилово-основное, РЖ – рутиловое смешанное с железным порошком и РЦ – рутилово-целлюлозное.

Чаще всего для ручной сварки инвертором используют сварочные электроды с основным или рутиловым покрытием. К первой категории относятся электроды марки УОНИ. Их обычно используют в тех случаях, когда нужно получить сварочный шов высокого качества. То есть, шов должен отвечать высокой прочности, ударной вязкости и высокому показателю пластичности. При этом швы из сварного электрода УОНИ гарантируют, что внутри сварного материала не будут образовываться трещины кристаллического типа, плюс электроды данного типа не подвержены старению. Поэтому специалисты рекомендуют их применять для сварки ответственных конструкций, которые будут эксплуатироваться в жестких условиях.

Есть у УОНИ и свои отрицательные стороны. Влага на электродах, ржавчина на торце проволоки, масляные или жирные пятна на обмазке, ржавчина на соединяемых металлических изделиях – все это гарантия появления внутри сварочного шва раковин, которые снижают его качество. К тому же работать с этими электродами можно только на постоянном токе с обратной полярностью.

Сварочные материалы с рутиловым покрытием используются в основном для соединения деталей из низкоуглеродистой стали. Их ярким представителем является марка МР. Вот положительные характеристики данной категории.

- Могут работать как на постоянном, так и на переменном токе.

- Разбрызгивание металла минимальное.

- С помощью электродов данного типа могут получаться высококачественные сварочные швы, сделанные в любом положении заготовок.

- Шлак после сварки легко отходит.

- С помощью МР можно варить и ржавые изделия, и даже сильно загрязненные.

- Легкий розжиг даже при низком показателе вольт-амперной характеристики инвертора.

Когда перед новичком стоит вопрос, как правильно выбрать электрод для сварки, то оптимальный для него вариант – это марка МР.

Внимание! Специалисты не рекомендуют использовать МР для сварки вертикальных швов направлением сверху вниз.

К рутиловым покрытиям относятся марки АНО. Их используют для соединения изделий из углеродистой стали, к примеру, для сварки трубопроводов. Все остальные характеристики точно такие же, как и у МР.

Почему опытные сварщики не любят пользоваться электродами с рутиловой обмазкой? Во-первых, они их называют бенгальскими огнями. Во-вторых, это мягкая и быстрая сварка, а для хорошего прогрева металла нужна медленная сварка. Поэтому профессионалы отрицательно относятся к ним, а для новичков – это в самый раз.

На что влияет покрытие

Для получения качественного шва очень важно правильно выбрать подходящий электрод. Главная роль уделяется материалу покрытия, виды которого были рассмотрены выше. Чтобы начинающий сварщик понимал важность выбора покрытия, рассмотрим его основные функции и задачи:

- Стабилизация дуги. Для повышения стабильности дуги, на наружную часть изделий наносятся вещества с низким уровнем ионизации. Это необходимо для насыщения дуги ионами, стабилизирующими процесс горения.

- Защита от атмосферных газов — при образовании сварочной дуги, компоненты поверхностного покрытия при горении создают защитное облако, и образовывают шлаковый слой, закрывая ванну от воздействия с кислородом. Шлак уменьшает скорость охлаждения металла, что необходимо для эффективного отвода газов и ненужных примесей.

- Легирование металла — способствует улучшению сварного шва.

- Раскисление — для удаления кислорода из шва, применяются специальные соединения. Эти соединения называются раскислителями, которые вступают в реакцию с кислородом, связывая металл.

- Связывание — для закрепления поверхностного слоя на металлическом стержне, применяется силикатный клей, который способствует стабилизации дуги.

Как видно, простой на вид расходный материал для сварочного оборудования под названием электрод имеет сложный химический состав, от качества которого зависит эффективность сварочных работ. Чтобы соединение металла было максимально качественным и надежным, нужно не только научиться работать сварочными аппаратами, но еще и выбирать для работы электроды у проверенных и надежных поставщиков.

Влажный электрод — чем опасно его использование

Производители рекомендуют хранить расходники в сухом помещении с минимальной влажностью. Придерживаться таких рекомендаций сварщикам следует обязательно, так как от этого зависит не только целостность расходных материалов, но еще и качество выполняемых работ. Работа влажными электродами приведет к формированию трещин, отложению шлака и снижению стабильности дуги, поэтому соединение будет низкокачественным. Кроме того, в зависимости от степени влажности, будет наблюдаться увеличение скорости плавления стержня.

Это интересно! Если электроды подверглись воздействию влаги, то перед их использованием рекомендуется предварительно выполнить процедуру прокаливания.

Запасные части, абразивный и режущий инструмент

Каждый электрический инструмент, применяемый при строительстве или ремонте, требует своей оснастки, которая представляет собой обрабатывающий конструктивный элемент, как правило, сменного типа. К нему относятся буры, отрезные, шлифовальные круги, а также смазочные материалы и многое другое.

Расходные материалы для строительного инструмента – это весомый элемент затрат и причина бесконечных споров между заказчиком и подрядчиком. Связана такая ситуация с высокой степенью стандартизации таких комплектующих. При одинаковом функционале как цена, так и качество изделий могут иметь серьезный разбег. Выбор не всегда очевиден, но при большом объеме работ стоит отдавать предпочтение товарам хорошо зарекомендовавших себя производителей.

Классифицировать расходные материалы строительного оборудования можно по следующим признакам:

- Металлообрабатывающие. К ним относятся сверла, расточки, фрезы по металлу, отрезные и заточные круги, материалы для шлифовки, ножовочные полотна, смазочные материалы.

- Деревообрабатывающие. Режущие диски для циркулярных пил, полотна для электролобзика, сверла по дереву.

- Для обработки камня, плитки и бетона. Диски с алмазным напылением, зубила и ударные буры с победитовыми напайками.

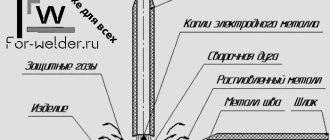

Принцип работы электрода

Работа электродом начинается с того, что верхняя часть стержня без обмазки устанавливается в держателе, который одновременно является электрическим контактом. Второй вывод от сварочного аппарата крепится к привариваемой металлической детали, тем самым образуя разомкнутую электрическую цепь. Как только сварщик касается концом стержня металла, происходит замыкание цепи, и появляется дуга.

Дальнейшие действия проводятся в виде удерживания электрода на небольшом расстоянии от металла, и его перемещение вдоль участка для наложения сварочного шва. В ходе образования дуги происходит плавление стального сердечника, который образует сварочную ванну, соединяя при этом металлические детали. Поверхность свариваемого металла не плавится.

Это интересно! Перед применением расходника, важно убедиться в том, что он не подвергся воздействию влаги, а его обмазка не имеет признаков крошения. В противном случае такими материалами варить не рекомендуется.

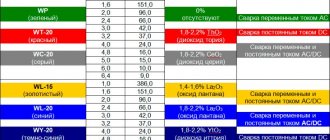

А на десерт неметаллические электроды

Мы упоминали их в начале обзора в общей классификации как небольшую скромную группку, о которой вы, возможно, уже забыли. Вспоминаем, вот они.

Таблица сварочных электродов.

Неплавящиеся:

- Угольные.

- Графитовые.

Итак, все они неплавящиеся. Делаются они лишь из двух материалов – угля и графита. Надо сказать, что эти электроды — довольно редкие гости в процессах домашней сварки. Это довольно специфические наконечники с узким спектром действия в тех или иных процедурах. Чаще они применяются в судостроении, на сталелитейных и металлургических заводах.

Их особенность заключается в том, что в отличие от металлических наконечников, они не плавятся при очень высоких температурах. Поэтому графитовые и угольные расходники применяются для воздушно-дуговой резки металла. Некоторые виды неплавящихся электродов высокого качества используются для прошивки заготовок из разных сортов сталей.

Одним словом, неметаллические электроды производятся и существуют в немалых количествах для промышленного использования. Спектр применения у них очень специальный и довольно узкий. В сварочных работах домашнего калибра практически не применяются.

Каким током варить электродами или какого диаметра выпускают расходные материалы

На прочность образуемого соединения влияет не только диаметр расходника, но еще и значение сварочного тока. Подбирать силу тока требуется по толщине используемых стержней. Если неправильно выбрать ток, то при работе инверторной или дуговой сваркой возникнут неприятные последствия в виде проваривания или прилипания шва.

Таблица выбора электродов по току

Чем больше диаметр используемого стержня, тем соответственно выше должна быть сила тока. Если раньше значение тока высчитывалось вручную, то сегодня существуют нормативные документы. На сварочных устройствах предусмотрены регуляторы, посредством которых можно установить необходимую величину тока, поэтому далее рассмотрим, как выбрать его необходимое значение.

- Для бытовых сварочных аппаратов, рассчитанных на работу с электродами от 1 до 2 мм, применяется диапазон токов от 30 до 45 Ампер. Выбор тока следует настраивать путем плавного изменения положения регулятора.

- Для стержней 2 мм, которые используют для сварки металлов 2-3 мм, выставляется ток в пределах от 30 до 80 Ампер. Причем в большую сторону нужно перемещать регулятор только в случае, если осуществляется работа с толстым металлом. Точное значение следует выставлять самостоятельно, ориентируясь на качество сварочного процесса.

- Для стержней 3 мм выставляются токи в диапазоне от 65 до 130 Ампер.

- Для устройств диаметром 4 мм — такие материалы предназначены для работы не только с толстыми металлическими заготовками, но и более тонкими. Используя такие изделия, следует выставлять для них ток в диапазоне от 110 до 200 Ампер.

- Для стержней 5 мм выбирается сила тока от 160 до 250 Ампер. Для работы с такими расходными материалами важно использовать мощное оборудование.

- Для электродов от 6 до 8 мм выставляется ток от 300 Ампер. Верхнее значение может достигать 400 Ампер, но важную роль здесь играет не только размер стержня, но и толщина стали.

Начинающим сварщикам не рекомендуется сразу же начинать работать с электродами большого диаметра. Для домашнего использования вполне хватает расходников от 1 до 3 мм. Ниже представлена таблица, которая обязательно поможет правильно выбрать подходящий ток в зависимости от диаметра используемого изделия и толщины свариваемого металла.

Влияние полярности на эффективность работы электродов

Производители не случайно указывают на упаковке с электродами тип полярности. Для начала разберемся, что же означает прямая и обратная полярность сварочных расходников.

- Прямая — называется такой способ подключения, когда на сварочный держатель подается «минус», а на контактный зажим «плюс».

- Обратная — на зажим подается «минус», а на электродержатель «плюс».

Способ полярности влияет на температуру поверхности металла. При прямой полярности величина плавления будет выше, чем при обратном подключении. Разница составляет 1000 градусов.

Использовать схему с прямой полярностью следует при работе с тонким металлом, а с обратной, если работаете с массивными деталями. При обратной полярности происходит интенсивное выделение тепла.

Какую полярность выбрать?

Если нет специальных требований или условий, в работе с инвертором лучше выбирать прямую полярность. Но с ней есть один нюанс: на прямой полярности происходит значительный нагрев свариваемых заготовок. При обратном варианте такого не происходит.

Типы электродов для сварки.

Поэтому выбираем обратную полярность в следующих ситуациях:

- Если нужно варить заготовки с тонкими краями, так мы уменьшим риск прожога деталей.

- Если мы варим высоколегированную сталь, которая в принципе не любит никакого перегрева, и сварочный шов теряет ряд ценных качеств при таковом.

Ну и наоборот, если края заготовок внушительной толщины, а сами детали массивны, то сварочный постоянный ток прямой полярности с его нагревом во время процесса – самый оптимальный выбор.

Таким образом, у нас с вами явно вырисовываются три четких и взаимосвязанных параметра, которые определяют качество швов при работе с инвертором:

- диаметр сварочного электрода;

- толщина кромок свариваемых заготовок;

- сила сварочного тока.

Уточним детали по силе тока, которая напрямую зависит от диаметра сварочных стержней:

- При диаметре расходника 2,0 мм сила сварочного тока должна укладываться в границы 55 – 65А.

- Если диаметр электрода 2,5 мм, сила тока повышается до интервала 65 – 80А.

- Расходник Æ 3,0 мм – сварочный ток 70 – 130А.

- Диаметр 4,0 мм – сила тока 130 – 160А.

- Диаметр 5,0 мм – сварочный ток 180 – 210А.

- Диаметр 6,0 мм – сила тока 210 – 240А.

Как свита делает короля, так и верный выбор сварочных электродов с правильным диаметром и оптимальной силой сварочного тока сделают вам всю красоту и прочность швов.

Плавящиеся и неплавящиеся электроды — в чем отличие

Сварочные электроды классифицируют на два основных вида — плавящиеся и неплавящиеся. Обычные стандартные расходные материалы, используемые сварщиками, относятся к категории плавящихся, так как их сердечник под воздействием высоких температур плавится, образуя сварочный шов. В качестве образующего материала таких изделий служит сталь или медь.

Неплавящиеся электроды имеют специфическое предназначение, которое заключается в подводе тока к сварочному месту. Необходимость такого действия возникает в случае соединения металлических деталей путем плавления собственного металла. Для изготовления таких расходников используется аморфный уголь, вольфрам или графит. Служат угольные электроды для создания опрятных швов, а также для проведения резки толстого металла.

Составляющие электрода

Электрод – это проволока, которая сверху обмазана специальным составом, называющимся обмазкой. В процессе сварки проволока (сердечник) плавится под действием электрического тока высокой мощности, заполняя собой пространство между сварными металлическими изделиями. Плавится также и обмазка, которая в процессе горения выделяет газ. Последний обволакивает зону сварки, не давая кислороду проникнуть внутрь.

Второе предназначение обмазки – это защита самого сварного слоя. В процессе плавления часть обмазочного материала становится жидкой и покрывает собой сварочный шов. Эта тонкая пленка защищает его от негативного воздействия кислорода. Почему необходима данная защита.

- В процессе плавки металла кислород будет забирать часть энергии на себя, поэтому электрического тока может не хватить на саму сварку.

- При соприкосновении с кислородом при небольшой влажности на металлах появляется окисел, снижающий его качественные характеристики.

Чем отличаются изделия для постоянного и переменного тока

Сварочный ток делится на два вида — постоянный и переменный. По току выбираются соответствующие электроды. Отличить изделия внешне не представляется возможным, поэтому при покупке следует уточнять, для какого типа сварки предназначены устройства. Между ними имеются некоторые отличия, о которых нужно знать новичкам:

- Стержни для переменного тока универсальные, так как их можно использовать для сварки постоянным током.

- Второй тип изделий следует использовать только для работы с постоянным током. Такие устройства отличаются высоким качеством, и обеспечивают более прочное соединение. Использовать их рекомендуется в случае выполнения ответственных сварочных работ.

Главное отличие между этими устройствами в частоте сварочного тока. Если первый тип стержней служит для работы с переменной частотой тока 50 Гц, то второй функционирует только от постоянного тока.

Расходники для сварки инвертором

Расставим все по местам. С помощью инвертора можно производить два вида сварки: ручную дуговую и в среде защитного газа, чаще это аргон. Электроды для дуговой сварки — это металлические плавящиеся расходники с покрытием, которые мы рассмотрели самым подробным образом.

Поэтому выбор электродов для ручной дуговой сварки – это не что иное, как выбор лучшего металлического плавящегося расходника с покрытием. А вот в технологиях сварки в аргоне применяются совсем другие стержни, которые мы упоминали лишь в самом начале в классификации.

Вспоминайте, это разделение на два класса — неплавящиеся и плавящиеся электроды. Мы с вами разобрали плавящиеся. А есть другие — неплавящиеся или вольфрамовые электроды для инвертора, о которых вы сможете прочитать в нашем обзоре «Вольфрамовые электроды: экономия и военная дисциплина».

Распространенные модели или какой электрод лучше выбрать

Сегодня существует огромное количество разных электродов, выпускаемых разными производителями. Новички часто путаются в столь большом разнообразии, поэтому ниже представлены характеристики популярных марок стержней:

- MP-3C — это универсальные модели расходников, предназначенные для работы с током постоянной и переменной частоты. Достоинством изделий является легкое воспламенение дуги не только при первом, но и последующем розжиге. В качестве обмазки используется рутил, обеспечивающий эффективную защиту соединения от окисления и проникновения шлака.

- АНО-37 — изделия предназначены для работы с низкоуглеродистыми сталями. Отличаются неприхотливостью работы с металлами, на которых имеется ржавчина. Они также легко разжигаются, что очень удобно для новичков.

- ОЗС-4 — еще один вид неприхотливых в эксплуатации электродов. Основная их особенность в том, что варить ими можно металл не только с присутствующими загрязнениями и ржавчиной, но и влагой.

- УОНИИ-13/55 — еще одна популярная разновидность расходников. Служат они не только для сварки тонкого металла, но и при соединении ответственных конструкций, эксплуатируемых при отрицательных температурах. Перед работой рекомендуется удалить загрязнения и ржавчину с металла.

Электроды поставляются в картонных или пластиковых упаковках, на которых указывается подробная инструкция по их эксплуатации. Ее необходимо обязательно изучить перед началом использования, ведь от этого зависит качество проведения сварочных манипуляций.

Инструкция по выбору электродов

Узнав конструкцию сварочного электрода и его технические особенности, остается разобраться в вопросе о том, как правильно выбираются изделия. При выборе следует полагаться на множество разных критериев, чтобы в итоге выбрать подходящий стержень для сварочных работ. К таковым критериям относятся:

- Тип или состав сердечника — он должен быть одинаковым с металлом, который планируется варить. На упаковке указывается тип сердечника (в маркировке), для сварки которого предназначен расходный материал. Различают электроды для углеродистых, легированных, высоколегированных, нержавеющих и других видов металлов. Однако для бытового использования, когда осуществляется работа с углеродистыми сталями, следует выбирать соответствующие изделия. Они обозначаются при помощи буквы У в маркировке.

- Наличие соответствующего типа обмазки. Виды покрытий сердечников, а также отличия между ними описаны выше. Для домашнего использования следует выбирать электроды с рутиловым слоем.

- Диаметр — важнейший параметр, напрямую зависящий от толщины металла, который необходимо варить. При выборе изделий подходящего диаметра, необходимо учитывать возможность его использования с имеющимся сварочным оборудованием.

- Тип тока — постоянный или переменный, что зависит от используемого оборудования.

- Полярность — электроды бывают универсальными или предназначенные только для работы с прямой или обратной полярностью. Выбирая подходящее изделие, следует определиться с толщиной свариваемого металла.

- Производитель — в этом случае новичку будет сложно сориентироваться, но чтобы не попасть на подделку, рекомендуется покупать электроды в специализированных магазинах.

- Срок годности — расходники имеют срок эксплуатации, который важно учитывать при выборе. Если срок годности закончен или подходит к концу, то такие электроды лучше не покупать. Завершившийся срок службы приведет к тому, что будет наблюдаться крошение напыления, а итогом послужит некачественное сварочное соединение.

В материале представлены основные сведения о сварочных электродах, которые будут особенно полезны для новичков. Прочитав материал, вы научитесь не только правильно выбирать сварочные расходники, но еще и узнаете их разновидности, назначение, технические свойства. Научившись определять тип электродов, можно самостоятельно подбирать изделия для работы, обеспечивая при этом максимальную эффективность и высокое качество сварочных соединений.

Металлические плавящиеся электроды с покрытием

Обширные группы электродов, принципиально одинаковых по своему строению. Все эти типы электродов состоят из стержня и внешнего слоя – покрытия или обмазки. Материал, из которого состоит стержень или сердечник, зависит только от одного: свариваемого металла. Иными словами, стержень должен быть сделан из того же материла, что и свариваемые поверхности, иначе теряется смысл этого вида сварки.

Зависимость диаметра электрода от толщины металла.

А вот состав покрытия или обмазки несколько иной и сильно варьируется. Сначала разберемся, зачем эта обмазка нужна в принципе.

Функции внешнего покрытия металлических плавящихся расходников:

- удерживают дугу;

- обволакивают сварочную ванну с помощью обволакивающего шлака;

- легируют металл;

- образуют защитный газ при горении самого покрытия.

Этот тип расходников составляет обширнейший список возможных вариантов покрытия и других параметров, поэтому у них есть своя классификация, по которой мы сейчас пройдемся.

Виды расходников с покрытием по назначению:

- для углеродистых сплавов и сплавов с низкой долей примесных компонентов;

- для материалов с лигатурами;

- для сплавов повышенной прочности и сплавов со специальными целевыми параметрами;

- для наплавки со специальными параметрами.

Виды расходников по составу покрытия:

- основное покрытие для работы на постоянном токе;

- рутиловое покрытие подходит для любого вида тока, отличается низким разбрызгиванием и лёгким поджигом;

- кислое покрытие способствует повышению производительности за счет выделения теплоты при окислительных процессах;

- целлюлозное – также для работы на постоянном токе.