Сколько видов металлорежущих станков?

Таблица серийно выпускаемых станков разделенных на девять групп по девять типов

| Станки | Группа | Типы станков |

| Токарные | 1 | Специализированные для фасонных изделий |

| Сверлильные и расточные | 2 | Горизонтально-сверлильные |

| Шлифовальные, полировальные, доводочные | 3 | Притирочные и полировальные |

| Комбинированные | 4 | Анодно-механические |

Классификация и система обозначения металлорежущих станков

Металлорежущие станки в зависимости от вида обработки делят на девять групп, а каждую группу — на десять типов (подгрупп), характеризующих назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента. Например группа 4 предназначена для электроэрозионных, ультразвуковых и других станков.

Обозначение модели станка состоит из сочетания трех или четырех цифр и букв. Первая цифра означает номер группы, вторая — номер подгруппы (тип станка), а последние одна или две цифры — наиболее характерные технологические параметры станка.

Например:

1Е116

— означает токарно-револьверный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 16 мм;

2Н125

— означает вертикально-сверлильный станок с наибольшим условным диаметром сверления 25мм;

2Г103П

— настольный вертикально-сверлильный станок повышенной точности с наибольшим условным диаметром сверления 3 мм.

Буква, стоящая после первой цифры, указывает на различное исполнение и модернизацию основной базовой модели станка. Буква в конце цифровой части означает модификацию базовой модели, класс точности станка или его особенности.

Классы точности станков обозначают:

Н

— нормальной;

П

— повышенной, точность 0,6 отклонений от Н;

В

– высокой, точность 0,4 отклонений от Н;

А

— особо высокой точности, точность 0,25 отклонений от Н;

С

— особо точные станки, точность 0,16 отклонений от Н.

П, В, А, С

— прецизионные станки (повышенной точности).

Принята следующая индексация моделей станков с программным управлением:

Ц

— с цикловым управлением;

Ф1

— с цифровой индексацией положения, а также с предварительным набором координат;

Ф2

— с позиционной системой ЧПУ,

ФЗ

— с контурной системой ЧПУ;

Ф4

— с комбинированной системой ЧПУ.

Например:

16Д20П

— токарно-винторезный станок повышенной точности;

6Р13К-1

— вертикально-фрезерный консольный станок с копировальным устройством;

1Г340ПЦ

— токарно-револьверный станок с горизонтальной головкой, повышенной точности, с цикловым программным управлением;

2455АФ1

— координатно-расточной двухстоечный станок особо высокой точности с предварительным набором координат и цифровой индикацией;

2Р135Ф2

— вертикально-сверлильный станок с револьверной головкой, крестовым столом и с позиционной системой числового программного управления;

16К20ФЗ

— токарный станок с контурной системой числового программного управления;

2202ВМФ4

— многоцелевой (сверлильно-фрезерно-расточный) горизонтальный станок высокой точности с инструментальным магазином и с комбинированной системой ЧПУ (буква М означает, что станок имеет магазин с инструментами).

Станки подразделяют на универсальные (общего назначения), широкоуниверсальные (огранич. число операций), специализированные (одного наименования), специальные и агрегатные (из взаимозаменяемых узлов).

Специальные и специализированные станки обозначают буквенным индексом (из одной или двух букв), присвоенным каждому заводу, с номером модели станка. Например, мод. МШ-245 — рейкошлифовальный полуавтомат повышенной точности Московского завода шлифовальных станков.

По весу станки делятся на следующие категории:

до 1

т — легкая; до

10

т — средняя; до

30

т — крупная; до

100

т — тяжелая; св

100

т — уникальная. при этом до

5

т — транспортабельные; св

5

т — не транспортабельные.

По степени автоматизации:

с ручным

— нужны команды рабочего;

полуавтомат

— только для наладки, установки и снятия заготовки;

автомат

— без участия рабочего от установки детали

с ЧПУ

— полуавтомат или автомат, управляемый по заранее составленной и легко заменяемой программе.

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

| Станки | Группа | Тип станка | Назначение станка |

| ТОКАРНЫЕ | 1 | 0 | автоматы и полуавтоматы специализированные |

| 1 | автоматы и полуавтоматы одношпиндельные | ||

| 2 | автоматы и полуавтоматы многошпиндельные | ||

| 3 | токарно-револьверные | ||

| 4 | токарно-револьверные полуавтоматы | ||

| 5 | карусельные | ||

| 6 | токарные и лоботокарные | ||

| 7 | многорезцовые и копировальные | ||

| 8 | специализированные | ||

| 9 | разные токарные | ||

| СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ | 2 | 0 | — |

| 1 | настольно- и вертикально-сверлильные | ||

| 2 | полуавтоматы одношпиндельные | ||

| 3 | полуавтоматы многошпиндельные | ||

| 4 | координатно-расточные | ||

| 5 | радиально- и координатно-сверлильные | ||

| 6 | расточные | ||

| 7 | отделочно-расточные | ||

| 8 | горизонтально-сверлильные | ||

| 9 | разные сверлильные | ||

| ШЛИФОВАЛЬНЫЕ, ПОЛИРОВАЛЬНЫЕ, ДОВОДОЧНЫЕ, ЗАТОЧНЫЕ | 3 | 0 | — |

| 1 | круглошлифовальные, бесцентрово-шлифовальные | ||

| 2 | внутришлифовальные, координатно-шлифовальные | ||

| 3 | обдирочно-шлифлвальные | ||

| 4 | специализированные шлифовальные | ||

| 5 | продольно-шлифовальные | ||

| 6 | заточные | ||

| 7 | плоско-шлифовальные | ||

| 8 | притирочные, полировальные,хонинговальные, доводочные | ||

| 9 | разные станки, работающие абразивом | ||

| ЭЛЕКТРОФИЗИЧЕСКИЕ, ЭЛЕКТРОХИМИЧЕСКИЕ | 4 | 0 | — |

| 1 | — | ||

| 2 | светолучевые | ||

| 3 | — | ||

| 4 | электрохимические | ||

| 5 | — | ||

| 6 | — | ||

| 7 | электроэрозионные, ультразвуковые прошивочные | ||

| 8 | анодно-механические отрезные | ||

| 9 | — | ||

| ЗУБО- и РЕЗЬБО- ОБРАБАТЫВАЮЩИЕ | 5 | 0 | резьбонарезные |

| 1 | зубодолбежные для цилиндрических колес | ||

| 2 | зуборезные для конических колес | ||

| 3 | зубофрезерные для цилиндрических колес и шлицевых валов | ||

| 4 | для нарезания червячных колес | ||

| 5 | для обработки торцов зубьев колес | ||

| 6 | резьбо-фрезерные | ||

| 7 | зубоотделочные, проверочные и обкатные | ||

| 8 | зубо- и резьбо-шлифовальные | ||

| 9 | разные зубо- и резьбообрабатывающие | ||

| ФРЕЗЕРНЫЕ | 6 | 0 | барабано-фрезерные |

| 1 | вертикально-фрезерные консольные | ||

| 2 | фрезерные непрерывного действия | ||

| 3 | продольные одностоечные | ||

| 4 | копировальные и гравировальные | ||

| 5 | вертикально-фрезерные бесконсольные | ||

| 6 | продольные двухстоечные | ||

| 7 | консольно-фрезерные операционные | ||

| 8 | горизонтально-фрезерные консольные | ||

| 9 | разные фрезерные | ||

| СТРОГАЛЬНЫЕ, ДОЛБЕЖНЫЕ, ПРОТЯЖНЫЕ | 7 | 0 | — |

| 1 | продольные одностоечные | ||

| 2 | продольные двухстоечные | ||

| 3 | поперечно-строгальные | ||

| 4 | долбежные | ||

| 5 | протяжные горизонтальные | ||

| 6 | протяжные вертикальные для протягивания внутреннего | ||

| 7 | протяжные вертикальные для протягивания наружного | ||

| 8 | — | ||

| 9 | разные строгальные станки | ||

| РАЗРЕЗНЫЕ | 8 | 0 | — |

| 1 | отрезные, работающие резцом | ||

| 2 | отрезные, работающие абразивным кругом | ||

| 3 | гладким или насечным диском | ||

| 4 | правильно-отрезные | ||

| 5 | ленточно-пильные | ||

| 6 | отрезные с дисковой пилой | ||

| 7 | отрезные ножовочные | ||

| 8 | — | ||

| 9 | — | ||

| РАЗНЫЕ | 9 | 0 | — |

| 1 | трубо- и муфтообрабатывающие | ||

| 2 | пилонасекательные | ||

| 3 | правильно- и бесцентровообдирочные | ||

| 4 | — | ||

| 5 | для испытания инструментов | ||

| 6 | делительные машины | ||

| 7 | балансировочные | ||

| 8 | — | ||

| 9 | — |

Кто работает на станках?

Фрезеро́вщик (от нем. Fräser; рабочий-станочник) — специалист по работам на фрезерном станке.

Интересные материалы:

Какой праздник отмечается 12 июня в России? Какой процент берет Почта России за наложенный платёж? Какой процент дохода России от нефти? Какой процент горожан проживает в России? Какой процент полезных ископаемых в России? Какой процент разводов в России? Какой регион является главной топливной базой России? Какой российский флаг был при царе? Какой российский Кремль входит в список Юнеско? Какой российский шоколад самый качественный?

Шифр станков токарной группы

При обозначении шифра станков токарной группы, первая цифра 1 указывает группу станков. Вторая цифра указывает тип токарного станка. Последующие цифры, как правило, показывают технологический параметр станка, а именно: максимальный диаметр обрабатываемой детали, высоту центров и др. Буква после первой или второй шифры может символизировать поколение станка, завод-изготовитель или модификацию. Буква, поставленная в конце цифрового шифра, может указывать на усовершенствование базовой модели или на класс точности станка.

Приведем несколько примеров обозначения моделей токарных станков.

1К62 — цифра 1 — группа токарных станков; 6 — токарно-виноторезный; 2 — высота центров, дм; буква К — поколение.

1A616 — цифра — группа токарных станков; 6 — токарно-винторезный станок; 16 — высота центров, см; А — поколение.

1Б811— цифра 1 — группа токарных станков; 8 — токарно-затыловочный; 1 — технологический параметр, определяющий размеры обрабатываемых заготовок; Б — поколение.

16К20П — цифра 1 — группа токарных станков; 6 — токарно-винторезный; 20 — высота центров, см; К — поколение; П — класс точности — повышенный.

Следует отметить, что в шестой тип станков входят токарно-винторезные, в восьмой— токарно-затыловочные станки. В станкостроении больщинство изготовляемых металлорежущих станков, в том числе и токарных, выпускается по государственным стандартам; в которых главные параметры отвечают нормальным или размерным рядам. Под размерным или нормальным рядом понимают группу однотипных станков, состоящих в основном из унифицированных узлов и деталей, каждый из которых предназначен для обработки деталей определенных размеров,

Размерные ряды (типоразмеры) универсальных токарно-винторезных станков и двухстоечных токарно-карусельных станков приведены в табл. 1.

Таблица 1.

Из таблицы видно, что основным параметром, определяющим типоразмеры станков, приняты размеры устанавливаемой детали. При этом каждый последующий типоразмер станка дает возможность обрабатывать деталь, имеющую диаметр в 1,26 раза больше, чем у предыдущей детали. Таким образом, у универсальных токарно-винторезных и карусельных станков установлен знаменатель размерного ряда — 1,26. Другими словами, ряд чисел 250; 320; 400; 500; 630; 800; 1000 (2300; 3200; 4000; 5000; 6300; 8000) образуют геометрическую прогрессию со знаменателем 1,26.

Наибольшая высота устанавливаемой детали у карусельных станков изменяется также по закону геометрической прогрессии со знаменателем равным — 1,26: 2000, 2500, 3200. Наличие двух закономерно изменяющихся основных параметров: наибольшего диаметра устанавливаемой детали и ее высот дает возможность также закономерно изменять и другие технические характеристики станка: мощность главного привода, масса устанавливаемой детали и др..

По степени специализации все станки подразделяют на универсальные, специализированные и специальные.

Универсальные — это станки, на которых возможно выполнение различных операций на деталях широкой номенклатуры.

Специализированные — это станки, на которых возможно выполнение ограниченного числа операций на деталях одного наименования.

Специальные это станки, предназначенные для выполнения ограниченного числа операций на детали, одного типоразмера.

Классификация

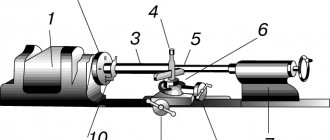

Металлорежущие станки в зависимости от характера выполняемых работ и типа применяемых режущих инструментов подразделяются на 11 групп (см. рисунок).

- Группа токарных станков (поз. 1 — 6) состоит из станков, предназначенных для обработки поверхностей вращения. Объединяющим признаком станков этой группы является использование в качестве движения резания вращательного движения заготовки.

- Группа сверлильных станков (поз. 7 — 10) включает также и расточные станки. Объединяющим признаком этой группы станков является их назначение — обработка круглых отверстий. Движением резания служит вращательное движение инструмента, которому обычно сообщается также движение подачи. В горизонтально-расточных станках подача может осуществляться также перемещением стола с обрабатываемой деталью.

- Группа шлифовальных станков (поз. 20 — 24) объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов.

- Группа полировальных и доводочных станков объединяется по признаку использования в качестве режущего инструмента абразивных брусков, абразивных лент, порошков и паст.

- Группа зубообрабатывающих станков включает все станки, которые служат для обработки зубьев колес, в том числе шлифовальные.

- Группа фрезерных станков (поз. 11 — 14) состоит из станков, использующих в качестве режущего инструмента многолезвийные инструменты — фрезы.

- Группа строгальных станков (поз. 15 — 17) состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

- Группа разрезных станков включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры и т. п.).

- Группа протяжных станков (лоз. 18 и 19) имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

- Группа резьбообрабатывающих станков включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы.

- Группа разных и вспомогательных станков объединяет все станки, которые не относятся ни к одной из перечисленных выше групп.

Идентификация объекта оценки

Классификация станков помогает точно идентифицировать объект при оценке. При этом под идентификацией понимают установление тождественности между тем, что записано в документе (паспорте, инвентарной карточке, описании), и тем, что реально существует. Идентификация объектов оценки означает, во-первых, составление или уточнение списка оцениваемых единиц оборудования по их реальному наличию, т.е. проведение как бы своеобразной инвентаризации, во-вторых, проверку и приведение в соответствие с реальным состоянием основной исходной информации об оцениваемых объектах.

В работу по идентификации входят следующие этапы.

1. Уточнение общей характеристики оцениваемого оборудования в соответствии с заданием на оценку и формирование инвентаризационной описи оцениваемого оборудования.

2. Сбор и проверка технических и других данных по каждому объекту. Технические характеристики и параметры объектов могут быть представлены как в развернутом виде, так и в сокращенной форме — все зависит от цели оценки и значимости оцениваемого объекта.

Например, наиболее полный перечень технических сведений о металлообрабатывающем оборудовании выглядит следующим образом:

- группа, подгруппа, вид оборудования: общее название и код по классификаторам ОКП и ОКОФ;

- наименование и модель станка;

- габаритные размеры, мм;

- масса конструкции, т;

- главный параметр и основные технические характеристики;

- дополнительные устройства: например, тип и характеристики ЧПУ;

- мощность электродвигателя, кВт;

- нормативный срок службы, годы;

- ремонтная сложность, единицы ремонтной сложности (е.р.с.) механической, гидравлической, электротехнической частей;

- организация-разработчик;

- предприятие-изготовитель

Классификация станков по степени автоматизации.

Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства — гибкие производственные модули (ГПМ).

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 — станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 — станок с позиционной или прямоугольной системой;

- Ф3 — станок с контурной системой;

- Ф4 — станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 — токарный станок с контурной системой ЧПУ.

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.

Расшифровка маркировки металлорежущих станков

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Особенности конструкции токарных станков

Металлообрабатывающее оборудование состоит из следующих конструктивных частей:

- станины, на которой устанавливаются все узлы агрегата;

- фартука, где происходит преобразование движения ходового винта/валика в движение суппрта;

- шпиндельной бабки;

- суппорта, на котором располагается режущий орган;

- коробки передач, которая служит для передачи движения на суппорт;

- электрического узла станка.

Одно из ключевых преимуществ строения токарного станка в том, что конструктивные элементы агрегата унифицированы. Это существенно облегчает процесс его технического обслуживания и ремонта.

Классификация станков по степени универсальности.

Различают следующие станки — универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах.

Такие станки приспособлены для различных технологических операций:

- специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

- специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация металлорежущих станков – все об оборудовании для обработки металла

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Наиболее распространенные типы металлорежущих станков: 1-6 — токарные, 7-10 — сверлильные, 11-14 — фрезерные, 15-17 — строгальные, 18-19 — протяжные, 20-24 — шлифовальные.

Нумерация станков

В СССР была принята единая система условных обозначений станков, основанная на присвоении каждой модели станка шифра (номера). Нумерация металлорежущих станков, разработанная Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), построена по девятичной системе. Все станки делятся на 9 групп, каждая группа подразделяется на 9 типов и каждый тип — 9 10 типоразмеров. Номер, присваиваемый каждой модели станка, может состоять из трех или четырех цифр и букв, причем буквы могут стоять после первой цифры или в конце номера, например: 612, 1616, 6Н82, 2620, 6Н12ПБ.

Первая цифра номера показывает группу, к которой относится данный станок. Вторая цифра указывает тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка.