Двутавровые балки являются одним из наиболее востребованных видов металлургической продукции. Они используются в металлоконструкциях всех размеров. Высокая популярность двутавров объясняется крайне удачной формой. Н-образная форма сечения обеспечивает наилучшую несущую способность при одинаковой площади по сравнению с сечениями всех других форм, которые можно получить металлургическими методами. Другими словами, среди всей металлургической продукции двутавровая балка может выдержать наиболее высокую нагрузку при одинаковой массе и длине балки.

Значительный спрос на двутавры обеспечивается автоматизированными линиями, которые обладают крайне высокой производительностью. По способу изготовления выделяют горячекатаные и сварные двутавры. Изделиям, полученным горячей прокаткой, свойственна несколько более высокая прочность. Главным достоинством сварных двутавров является весьма низкая цена. Также оборудование, производящее сварные двутавровые балки, отличается простотой переналадки, поэтому данным способом легче выполнять продукцию нестандартных размеров.

Современные линии по производству двутавров из листового металла имеют высокую степень автоматизации. Это позволяет максимально увеличить производительность и минимизировать влияние человеческого фактора. Исходный лист разрезается на полосы, которые последовательно свариваются.

Раскрой листа

Если требуется произвести балку длиной более 6 м, то длины одного листа будет недостаточно. Поэтому стыковой сваркой приваривается второй лист или его часть. Для этой операции используется установка стыковой сварки, которая имеет специализированный источник питания. Он работает от стандартного трехфазного промышленного тока, напряжением 380 В и частотой 50 Гц. Источник сварочного тока выступает в качестве преобразователя. Ток на выходе из него имеет силу в пределах 150 – 1300 А и напряжение 16 – 46 В.

Стыковой сваркой можно соединить листы толщиной до 30 мм за одну операцию. Данная установка позволяет значительно уменьшить потребность в обслуживающем персонале и повысить общую производительность линии.

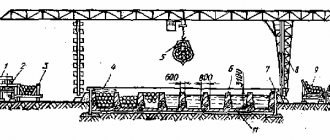

После сварки лист подается на машину, которая выполняет резку газопламенным способом. Высокую эффективность показывают машины портального типа. Лист размещается на рабочем столе машины на рельсах и разрезается на продольные полосы. Из одного листа можно выполнить до 9 полос за один проход. Машина может выполнять поперечный и даже криволинейный рез. Эти функции требуются для получения заготовок под балки поперечного сечения. Для сложных операций используются две горелки с ЧПУ, которые могут выполнять рез под любым углом.

Регулировка скорости работы машины для резки позволяет настроить её нужным образом в зависимости от толщины листа. Для резки используется ацетилен и кислород, возможно применение пропана. Управление работой машины выполняется программой Australian FASTCAM 1, которая разработана специально для устройств такого типа. Её достоинствами являются:

- Глубокая интеграция автоматического управления;

- Возможность работы в ручном режиме;

- Оптимизация раскроя листового материала;

- Возможность управления несколькими режущими головками;

- Просчет минимального рабочего пути.

Максимальная ширина листа, доступного для резки, — 4 м, а длина – 14 м. Минимальная ширина резки составляет 80 мм. Машина для резки имеет 9 продольных горелок и две поперченные. При их совместной работе можно резать листы толщиной 6 – 50 мм. Сталь толщиной до 100 мм может быть разрезана, когда используется не более 5 горелок. Энергопотребление установки составляет всего 1,5 кВт.

Как выполняется сварка балок двутаврового сечения

Конструкция сборочного оборудования, используемого для изготовления сварных балок, имеющих двутавровое сечение, определяется способом сварки для формирования поясных швов. Выбор такого оборудования зависит также и от того, какие приспособления планируется использовать в процессе производства. На современных предприятиях для формирования длинных поясных швов двутавровых сварных балок чаще всего используют автоматическую сварку под слоем флюса. Такой метод позволяет получить сварные швы, отличающиеся высоким качеством и надежностью по всей их длине.

Сварка балки как этап её изготовления

Использование для производства балок двутаврового сечения автоматизированного оборудования для сварки под слоем жидкого флюса позволяет не только снизить себестоимость готовой продукции, но и обеспечить ее высокое качество и надежность. Принцип работы такого оборудования предусматривает, что нерасплавленный флюс, защищающий зону сварки, находится под давлением. Благодаря этому минимизируется разбрызгивание жидкого металла из зоны сварки, что позволяет качественно выполнять данную операцию даже при высоких значениях силы тока (до 4 тысяч Ампер). Кроме этого, флюс защищает расплавленный металл от быстрого остывания, что способствует более эффективному отводу газа из него.

Между тем, сварная балка могут изготавливаться с использованием ручной дуговой и полуавтоматической сварки. В таких случаях для их сборки используют специальные кондукторы с зажимными элементами, либо обычные прихватки и хомуты. Однако следует иметь в виду, что в таком случае придется столкнуться с большими потерями расплавленного металла, которые будут происходить по причине его разбрызгивания и угара. Такие потери могут доходить до 30%.

Сборка балки

После резки листового материала, заготовки подаются на сборочный стан. Их перемещение производится краном. Сборка балки выполняется при помощи зажимов, фиксирующих детали по горизонтали и вертикали. Сначала собирается тавровая балка – на конвейере размещается горизонтальная полоса, положение которой задается боковыми направляющими. На полосе размещается вертикальная стойка, которая центрируется и зажимается боковыми направляющими упорами.

Собранная конструкция подается до вертикального упора, который автоматически выполняет выравнивание торца, и перемещается в сварочный портал. Там она дополнительно фиксируется гидравлическим прижимом сверху, чтобы исключить зазор между деталями. Конвейер подает балку вперед, она проваривается с обеих сторон автоматической сваркой. Используется точечная сварка, которая формируется через заданный шаг. Сварочная установка расположена в той же плоскости, что и фиксирующий гидроцилиндр.

Полученная тавровая балка подвергается кантовке на 180° и передается обратно на сборочный участок, где на неё размещают заготовку для второй полки. Дальнейшие операции аналогичны – позиционирование, фиксирование зажимами и пропуск через сварочный портал. Таким образом получается предварительно собранная балка. Выполненное сварочное соединение имеет невысокую прочность и предназначается для удобства дальнейшего манипулирования балкой, а не полноценного восприятия нагрузки.

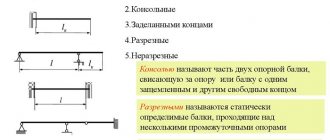

Станок для сборки балок позволяет собирать изделия разных видов Н-образных профилей:

- Симметричные;

- Несимметричные;

- С переменным сечением.

Скорость сварной сборки составляет 500 – 6000 мм/мин при максимальном потреблении электроэнергии 107 кВт. Станок позволяет создавать балки с такими параметрами:

- Толщина стойки – 6-32 мм;

- Толщина полка – 6-40 мм;

- Высота стойки – 200-1500 мм;

- Ширина полки – 200-600 мм;

- Длина балки – 4000-15000 мм.

По размерам видно, что станок дает возможность собрать двутавровую балку, размеры которой значительно превышают максимальные размеры изделий, описанных в ГОСТе 26020–83 для горячекатаных двутавровых балок с параллельными полками. Согласно этому документу, наибольшие размеры имеет балка 100Б4 с высотой 1014 мм и шириной полки 320 мм. Производство нестандартных горячекатаных балок ведется только при большой партии из-за высокой стоимости инструментов. Также максимальный размер балки ограничивается размерами прокатного стана.

Преимущества сварных двутавровых балок

В наше время очень сложно найти строительный объект, который возвели без использования сварных двутавровых балок. Балки, имеющие такое сечение, широко распространены потому, что позволяют значительно снижать затраты на строительство сооружений различного назначения, обеспечивая при этом высокую надежность возводимых конструкций.

Сварная балка, сечение которой имеет форму двутавра, способна выдерживать значительные статические и динамические нагрузки, не теряя при этом, своих эксплуатационных характеристик. Важным фактором является и то, что использование таких сварных балок позволяет снизить вес строительных конструкций, что в итоге уменьшает нагрузку на фундамент здания и на его несущие конструкции.

Использование двутавровых балок при изготовление каркаса здания

Сварной двутавр особенно незаменим в тех элементах строительных конструкций, где особенно важны прочность и способность успешно противостоять механическим нагрузкам различной направленности. К таким элементам, в частности, относятся каркасы для различных конструкций, колонны, межэтажные перекрытия, эстакады, рабочие площадки и прочее.

Очень востребована сварная балка в различных отраслях машиностроения и при строительстве сооружений быстровозводимого типа, поскольку технология ее производства очень экономична.

Несмотря на то, что организовать изготовление сварных балок двутаврового сечения достаточно несложно, экономически более выгодно производить их с использованием автоматизированного оборудования. Автоматизированные линии, на которых производство таких сварных балок поставлено на поток, позволяют не только значительно снизить себестоимость продукции, но и строго соблюдать технологию ее изготовления.

Перекрытия по металлическим двутавровым балкам

Подача балки на первые сварочные установки

Балка, которая выходит из установки точечной сварки, находится в вертикальном положении. Она перемещается по конвейеру в таком положении и попадает к кантователю, который выполняет поворот балки на 90°. Он укладывает балку на конвейер горизонтально.

Балка передается на пару гидравлических тележек.

Они располагаются последовательно, между сварочными установками. Тележки работают в паре и имеют общую грузоподъемность 20 т. Они поднимают балку на высоту до 140 мм. Потребление электроэнергии тележкой составляет 1,5 кВт.

Когда балка попадает на тележки, конвейер останавливается. Они выполняют подъем балки над конвейером. Далее тележки перемещаются по рельсам, расположенным перпендикулярно к конвейеру. Тележки доставляют балку к гидравлическому кантователю, который поворачивает её на 45°.

Грузоподъемность кантователя также составляет 20 т. Он может работать с балками высотой 200 – 2000 мм и шириной 200 – 1000 мм.

После этого производится первый сварочный шов. Балка находится в положении «в лодочку». Установка для сварки перемещается по рельсам и выполняет сварочный шов. Она может сваривать металл толщиной 6 – 40 мм. Допустимая высота балки составляет 200 – 2000 мм, а ширина 200 – 800 мм. Длина шва может доходить до 15 м. Скорость сварки находится в пределах 350 – 1500 мм/мин. Мощность сварки составляет 65 кВт, а приводных механизмов – 5,1 кВт.

Далее кантователь придает балке обратно горизонтальное положение. Тележки принимают балку и передают на кантователь второй сварочной установки, которая располагается параллельно. Эта установка имеет точно такую же конструкцию. По окончанию выполнения второго сварочного шва балка ложится горизонтально и при помощи тележек возвращается на конвейер.

Стоимость оборудования

В стоимость включены услуги: шефмонтаж, наладка, обучение, гарантийное и техническое обслуживание 12 месяцев.

- Страна производитель: КНР.

- Порядок расчетов:

- 50% — авансовый платеж в течение 5 банковских дней с момента подписания Договора.

- 45% — в течение 5 банковских дней с момента письменного уведомления об окончании изготовления оборудования заводом-изготовителем и готовности его оправки на станцию назначения с предоставлением электронной копии товарно-транспортных документов (дубликат накладной) и сертификата происхождения форма «А», заверенных подписью и печатью Поставщика.

- 5% — после завершения пусконаладочных работ и подписания акта ввода в эксплуатацию и приемки оборудования по качеству.

- Срок поставки: 60 календарных дней с момента получения авансового платежа.

Поворот и проварка остальных швов

В результате предыдущих операций получается балка, с одной стороны которой швы выполнены. Однако она находится на конвейере в горизонтальном положении, готовыми швами вверх. Поэтому используется дополнительный кантователь, который переворачивает балку, и она располагается на конвейере выполненными швами вниз. Данный кантователь также имеет гидравлический привод и грузоподъемность до 20 т. Он может работать с изделиями габаритами 1000 х 2000 мм. Скорость поворота составляет 1000 мм/мин. Кантователь потребляет 18 кВт электроэнергии.

Третий и четвертый сварочные швы производятся аналогичным способом. Также балка кантуется на 45° и последовательно провариваются швы на паре сварочных установок.

Оборудование для производства деревянной строительной балки

Двутавровая деревянная балка представляет собой две деревянные полки, соединенные между собой стойкой из фанеры или ОСП. Иногда используют LVL брус в полках балок. Двутавровые балки в сравнении с традиционными деревянными перекрытиями весят меньше, перекрывают большие пролеты и не меняют геометрию со временем. Обычные деревянные перекрытия из досок подвержены усадке, кручению и растрескиванию в процессе усушки древесины. В результате появляются скрипы и неровности пола. Для производства СК балок применяется пиломатериал без пороков, камерной сушки с влажностью не более 18% соединенный специальным двухкомпонентным клеем с ребром жесткости из OSB-3 (ориентированно-стружечная плита) или фанеры высокого качества. Результат применения (балка двутавровая) – легкие в монтаже, доступные в цене и гарантированно комфортные перекрытия.

Группа предлагает автоматические и полуавтоматические линии для изготовления деревянной строительной балки «под ключ». Оборудование для балки опалубочной имеет различную производительность.

I. Цех производства срощенной доски для полок балки двутавровой деревянной БДК

1. Роликовый транспортер РТ-40

| Технические характеристики | |

| Ширина (мм) | 400 |

| Длина (мм) | 7000 |

| Высота (мм) | 900 |

| Масса (кг) | 210 |

2. Многопильный станок MJ143E

| Технические характеристики | |

| Максимальная высота пропила (мм) | 10 — 120 |

| Максимальная ширина пропила (мм) | ≤ 750 |

| Максимальное расстояние между крайними пилами (мм) | 300 |

| Минимальная длина (мм) | 585 |

| Диаметр пил (мм) | 380 |

| Посадочный диаметр пилы (мм) | 70 |

| Частота вращения пил (об/мин) | 4000 |

| Мощность пильного узла (кВт) | 37 |

| Мощность двигателя подачи (кВт) | 2,2 |

| Скорость подачи (м/мин) | 7,5 — 30 |

| Установленная мощность (кВт) | 39,6 |

| Габаритные размеры (мм) | 2300 х 1500 х 1450 |

| Масса станка (кг) | 2300 |

3. Поперечный транспортер ЦТ-6

| Технические характеристики | |

| Длина транспортера (м) | 3,5 |

| Высота транспортера (мм) | 1000 |

| Ширина транспортера (м) | 6 |

| Расстояние между тяговыми цепями (м) | 1,5 |

| Количество тяговых цепей (шт) | 4 |

| Скорость подачи (м/мин) | 5 |

| Мощность привода инвертируемого электродвигателя (кВт) | 3 |

4. Четырехсторонний станок V-HOLD VH-M418

| Технические характеристики | |

| Количество шпинделей (шт) | 4 |

| Длина обрабатываемой заготовки (мм) | от 200 |

| Ширина обработки (мм) | 18 — 180 |

| Высота обработки (мм) | 8 — 130 |

| Скорость подачи (м/мин) | 6 — 36 |

| Частота вращения шпинделя (об/мин) | 6000 |

| Мощность двигателя подачи (кВт) | 3,0 |

| Мощность нижнего шпинделя (кВт) | 4,0 |

| Мощность правого шпинделя (кВт) | 4,0 |

| Мощность левого шпинделя (кВт) | 4,0 |

| Мощность верхнего шпинделя (кВт) | 5,5 |

| Мощность двигателя подъема траверсы (кВт) | 0,55 |

| Суммарная мощность (кВт) | 21,0 |

| Диаметр шпинделей (мм) | 40 |

| Диаметр инструмента на 1-ом шпинделе (мм) | 125 |

| Диаметр инструмента на вертикальных шпинделях (мм) | 125 — 180 |

| Диаметр инструмента на горизонтальных шпинделях (мм) | 125 — 180 |

| Диаметр подающего ролика (мм) | 140 |

| Диаметр вытяжного патрубка (мм) | 140 |

| Габаритные размеры (мм) | 3500 х 1500 х 1600 |

| Масса станка (кг) | 2700 |

5. Линия оптимизации дефектов MATRIX 1-6000

| Технические характеристики | |

| Максимальное сечение заготовки (мм) | 250 х 95 |

| Максимальная длина заготовки (мм) | 6000 |

| Скорость подачи толкателя (м/мин) | 0 — 80 |

| Точность обработки (мм) | 0,5 |

| Частота вращения пилы (об/мин) | 3000 |

6. TR 450 (ПИЛЬНЫЙ УЗЕЛ)

| Технические характеристики | |

| Максимальная толщина обработки (мм) | 95 |

| Диаметр дисковой пилы (мм) | 450 |

| Высота стола (мм) | 850 |

| Рабочее давление (МПа) | 0,8 |

| Диаметр аспирационного патрубка (мм) | 2 х 100 |

| Частота вращения шпинделя (об/мин) | 3000 |

| Мощность электродвигателя (кВт) | 4,1 |

| Масса станка (кг) | 310 |

7. Ленточный конвейер от линии оптимизации к линии сращивания CB-6

| Технические характеристики | |

| Мощность двигателя (кВт) | 1,5 |

| Габаритные размеры (мм) | 6000 х 700 х 450 |

8. Автоматическая линия для сращивания по длине

«AFJ120»

| Технические характеристики | |

| Максимальная длина плети (мм) | 12000 |

| Максимальная ширина плети (мм) | 150 |

| Максимальная высота плети (мм) | 80 |

| Входной ленточный конвейер | MF7A |

| Длина стола (мм) | 600 |

| Ширина стола (мм) | 1150 |

| Мощность двигателя (кВт) | 0,375 |

| Автоматический шипорез для сращивания | MX3515/II |

| Размер рабочего стола каретки (мм) | 850 х 600 |

| Максимальный размер заготовки (мм) | 850 х 80 х 150 |

| Минимальный размер заготовки (мм) | 200 х 30 х 20 |

| Размер фрез для шипореза (мм) | 160 х 70 |

| Размер дисковой пилы (мм) | 255 |

| Скорость вращения шпинделя (об/мин) | 5000 |

| Скорость шпинделя основной пилы (об/мин) | 2840 |

| Рабочее давление воздуха (МПа) | 0,8 |

| Общая мощность (кВт) | 16,12 |

| Ленточный транспортер между шипорезами | MF7B |

| Длина стола (мм) | 700 |

| Ширина стола (мм) | 1150 |

| Мощность двигателя (кВт) | 0,375 |

| Автоматический шипорез для сращивания с клеенамазом | MX3515T/II |

| Размер рабочего стола каретки (мм) | 850 х 600 |

| Максимальный размер заготовок (мм) | 850 х 80 х 150 |

| Минимальный размер заготовок (мм) | 200 х 30 х 20 |

| Размер фрез для шипореза (мм) | 160 х 70 |

| Размер дисковой пилы (мм) | 255 |

| Скорость вращения шпинделя (об/мин) | 5000 |

| Скорость шпинделя основной пилы (об/мин) | 2840 |

| Рабочее давление воздуха (МПа) | 0,8 |

| Общая мощность (кВт) | 18,74 |

| Роликовый конвейер | MF74 |

| Мощность двигателя (кВт) | 0,375 |

| Цепной конвейер включая сбрасыватель | MF76 |

| Мощность двигателя (кВт) | 0,375 |

| Автоматический двухсекционный пресс для сращивания | MHZ15120 |

| Максимальный рабочий размер (мм) | 12000 х 150 х 80 |

| Минимальный рабочий размер (мм) | 1000 х 30 х 20 |

| Наибольшее усилие прессования (кг) | 7800 |

| Максимальный диаметр пилы (мм) | 355 |

| Скорость вращения торцовочной пилы (об/мин) | 3500 |

| Общая мощность (кВт) | 8,45 |

| Суммарная мощность линии (кВт) | 45 |

| Габаритные размеры (мм) | 21000 х 5450 х 1800 |

| Масса линии (кг) | 7800 |

9. Автоподатчик F-80 с поперечным транспортером для четырехстороннего станка

| Технические характеристики | |

| Рабочая длина (мм) | 1800 — 6100 |

| Рабочая ширина (мм) | 50 — 230 |

| Рабочая толщина (мм) | 12 — 100 |

| Скорость подачи (м/мин) | 20 — 100 |

| Суммарная мощность (кВт) | 5,15 |

| Диаметр роликов (мм) | 160 х 50 |

| Габаритные размеры (мм) | 5900 х 3200 |

10. 6-ти шпиндельный высокоскоростной четырехсторонний станок V-HOLD VH-M616GH

| Технические характеристики | |

| Количество шпинделей (шт) | 6 |

| Длина обрабатываемой заготовки (мм) | от 200 |

| Ширина обработки (мм) | 18 — 160 |

| Высота обработки (мм) | 8 — 110 |

| Скорость подачи (м/мин) | 10 — 60 |

| Частота вращения шпинделей (об/мин) | 7500 |

| Мощность двигателя подачи (кВт) | 5,5 |

| Мощность нижнего шпинделя (кВт) | 5,5 |

| Мощность правого шпинделя (кВт) | 5,5 |

| Мощность левого шпинделя (кВт) | 7,5 |

| Мощность верхнего шпинделя (кВт) | 7,5 |

| Мощность второго верхнего шпинделя (кВт) | 5,5 |

| Мощность второго нижнего шпинделя (кВт) | 5,5 |

| Мощность двигателя подъема траверсы (кВт) | 0,75 |

| Суммарная мощность (кВт) | 43,25 |

| Диаметр шпинделей (мм) | 40 |

| Диаметр инструмента на 1-ом шпинделе (мм) | 125 |

| Диаметр инструмента на вертикальных шпинделях (мм) | 125 — 160 |

| Диаметр инструмента на горизонтальных шпинделях (мм) | 125 — 160 |

| Диаметр подающего ролика (мм) | 140 |

| Диаметр вытяжного патрубка (мм) | 140 |

| Масса станка (кг) | 5200 |

11. Приемное устройство F-28

| Технические характеристики | |

| Рабочая длина (мм) | 1800 — 6100 |

| Рабочая ширина (мм) | 50 — 230 |

| Рабочая толщина (мм) | 12 — 100 |

| Скорость приемки (м/мин) | 20 — 100 |

| Суммарная мощность (кВт) | 0,37 |

12. Поперечный транспортер ЦТ-6

| Технические характеристики | |

| Длина транспортера (м) | 3,5 |

| Высота транспортера (мм) | 1000 |

| Ширина транспортера (м) | 6 |

| Расстояние между тяговыми цепями (м) | 1,5 |

| Количество тяговых цепей (шт) | 4 |

| Скорость подачи (м/мин) | 5 |

| Мощность привода инвертируемого электропривода (кВт) | 3 |

II. Цех производства стоек (стенок) балки опалубочной (двутавр)

13. Вакуумная загрузка + подающий конвейер

| Технические характеристики | |

| Габариты укладчика (мм) | 4000 х 3000 х 2800 |

| Максимальная масса погрузчика (кг) | 2000 |

| Мощность насоса (кВт) | 4 |

| Размеры подающего конвейера (мм) | 3000 х 2500 х1000 |

| Масса конвейера (кг) | 600 — 800 |

| Мощность подачи (кВт) | 1 |

14. Многопильный станок для фанеры FCU-13

| Технические характеристики | |

| Максимальная ширина пропила (мм) | 1300 |

| Размеры пил (мм) | 205 |

| Установленная мощность (кВт) | 24 |

| Толщина пропила (мм) | 6 — 15 |

| Габаритные размеры (мм) | 3200 х 1200 х 1200 |

| Масса станка (кг) | 1900 |

15. Роликовый транспортер РТ-40

| Технические характеристики | |

| Ширина (мм) | 400 |

| Длина (мм) | 7000 |

| Высота (мм) | 900 |

| Масса (кг) | 210 |

16. Продольно-фрезерный четырехсторонний станок V-HOLD VH-M418

| Технические характеристики | |

| Количество шпинделей (шт) | 4 |

| Длина обрабатываемой заготовки (мм) | ≥ 200 |

| Ширина обрабатываемой заготовки (мм) | 18 — 180 |

| Высота обрабатываемой заготовки (мм) | 8 — 130 |

| Скорость подачи (м/мин) | 6 — 36 |

| Частота вращения шпинделей (об/мин) | 6000 |

| Мощность двигателя подачи (кВт) | 3,0 |

| Мощность нижнего шпинделя (кВт) | 4,0 |

| Мощность правого шпинделя (кВт) | 4,0 |

| Мощность левого шпинделя (кВт) | 4,0 |

| Мощность верхнего шпинделя (кВт) | 5,5 |

| Мощность двигателя подъема траверсы (кВт) | 0,55 |

| Суммарная мощность (кВт) | 21,0 |

| Диаметр шпинделей (мм) | 40 |

| Диаметр инструмента на 1-ом шпинделе (мм) | 125 |

| Диаметр инструмента на вертикальных шпинделях (мм) | 125 — 180 |

| Диаметр инструмента на горизонтальных шпинделях (мм) | 125 — 180 |

| Диаметр подающего ролика (мм) | 140 |

| Диаметр вытяжного патрубка (мм) | 140 |

| Габаритные размеры (мм) | 3500 х 1500 х 1600 |

| Масса станка (кг) | 2700 |

17. Торцовочный станок ЦТ10-4

| Технические характеристики | |

| Максимальная толщина обработки (мм) | 100 |

| Максимальная ширина обработки (мм) | 500 |

| Ход пильного суппорта (мм) | 500 |

| Диаметр устанавливаемой пилы (мм) | 400 х 50 |

| Частота вращения пилы (об/мин) | 2850 |

| Привод подачи заготовки | Вручную |

| Угол поворота траверсы (°) | 90 |

| Мощность электродвигателя (кВт) | 3 |

| Габаритные размеры (мм) | 4520 х 950 х 1350 |

| Масса станка (кг) | 360 |

18. Двухсторонний шипорезный станок MX3826D

| Технические характеристики | |

| Ширина обработки (мм) | 300 — 2600 |

| Толщина заготовки (мм) | 10 — 70 |

| Скорость подачи (м/мин) | 5 — 20 |

| Расстояние между позиционирующими блоками (мм) | 240 |

| Частота вращения торцовочных пил (об/мин) | 3000 |

| Частота вращения 1-го фрезерного шпинделя (об/мин) | 7000 |

| Частота вращения 2-го фрезерного шпинделя (об/мин) | 8000 |

| Посадочный диаметр пил (мм) | 25,4 |

| Посадочный диаметр фрез (мм) | 30 |

| Диаметр пил (мм) | 200 — 250 |

| Диаметр фрез на 1-ом шпинделе (мм) | 108 — 180 |

| Диаметр фрез на 2-ом шпинделе (мм) | 120 — 150 |

| Суммарная мощность (кВт) | 26 |

| Мощность двигателя подачи (кВт) | 2,2 |

| Мощность двигателей на 1-ом шпинделе (кВт) | 3,0 х 2 |

| Мощность двигателей на 2-ом шпинделях (кВт) | 2,2 х 2 |

| Мощность двигателя пилы (кВт) | 3,0 х 4 |

| Мощность двигателя торцовочной пилы (кВт) | 3,0 х 2 |

| Мощность двигателя перемещения левого и правого суппортов (кВт) | 0,75 |

| Мощность подъема траверсы (кВт) | 0,37 х 2 |

| Кол-во и диаметр аспирационных патрубков (мм) | 8 х 100 |

| Габаритные размеры (мм) | 4800 х 3300 х 1600 |

| Масса станка (кг) | 4350 |

III. Цех сборки и покраски деревянной строительной балки

19. Роликовый транспортер приводной РТР-40

| Технические характеристики | |

| Суммарная мощность (кВт) | 3,5 |

| Ширина (мм) | 400 |

| Длина (мм) | 7000 |

| Высота (мм) | 900 |

| Масса (кг) | 210 |

20. Клеенаносящий станок КЛ-250/Б-1

| Технические характеристики | |

| Профиль заготовки | По согласованному чертежу профиля |

| Длина заготовки (мм) | 1500 — 6000 |

| Применяемый клей | 2-х компанентный; полиуретановый |

| Соотношение составных частей клея | 100:100 — 100:30 |

| Плотность нанесения клея (г/п.м.) | 10 |

| Возможность регулировка подачи клея (г/п.м.) | 6 — 20 |

| Контроль подачи клея | Панель оператора |

| Скорость подачи заготовки (м/мин) | 15 — 30 |

| Расход сжатого воздуха (л/мин) | не более 50 |

| Давление в пневмосистеме (бар) | 6 |

| Потребляемая мощность (кВт) | 1,5 |

21. Пресс гидравлический для балки Б-1

| Технические характеристики | |

| Максимальная длина балки (мм) | 6050 |

| Количество гидрострубцин (шт) | 26 |

22. Поперечный транспортер ЦТ-6

| Технические характеристики | |

| Длина транспортера (м) | 3,5 |

| Высота транспортера (мм) | 1000 |

| Ширина транспортера (м) | 6 |

| Расстояние между тяговыми цепями (м) | 1,5 |

| Количество тяговых цепей (шт) | 4 |

| Скорость подачи (м/мин) | 5 |

| Мощность привода инвертируемого электродвигателя (кВт) | 3 |

23. Фрезерно-пазовальный станок Ф160

| Технические характеристики | |

| Максимальная длина (мм) | 6050 |

| Рабочий ход шпинделя (мм) | 350 |

| Количество шпинделей (шт) | 4 |

| Скорость вращения (об/мин) | 6700 |

24. Поперечный транспортер ЦТ-6

| Технические характеристики | |

| Длина транспортера (м) | 3,5 |

| Высота транспортера (мм) | 1000 |

| Ширина транспортера (м) | 6 |

| Расстояние между тяговыми цепями (м) | 1,5 |

| Количество тяговых цепей (шт) | 4 |

| Скорость подачи (м/мин) | 5 |

| Мощность привода инвертируемого электродвигателя (кВт) | 3 |

25. Покрасочные камеры проходного типа LSPM400

| Технические характеристики | |

| Ширина обрабатываемой заготовки (мм) | 10 — 400 |

| Толщина обрабатываемой заготовки (мм) | 10 — 100 |

| Минимальная длина заготовки (мм) | 700 |

| Скорость подачи (м/мин) | 0 — 50 |

| Количество распылительных пистолетов (шт) | 6 |

| Установленная мощность (кВт) | 2,25 |

| Давление сжатого воздуха (МПа) | 0,5 — 0,8 |

| Габаритные размеры (мм) | 3500 х 1700 х 2000 |

| Масса станка (кг) | 1600 |

26. Маркировщик для деревянной двутавровой балки перекрытия

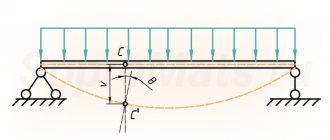

Поворот и правка балки

После проварки всех швов балка находится на конвейере в горизонтальном положении. Кантователь поворачивает балку на 90°, устанавливая её вертикально. После этого балка попадет на установку, которая выполняет правку грибовидности полок. Потребность в этой операции возникает, потому что при сварке сплошным швом возникают деформации полок.

Установка выполняет прокатку роликами нижней полки. После этого конвейер возвращает балку на кантователь, который выполняет поворот балки на 180°. Балка оказывается выпрямленной полкой вверх. После этого она снова проходит установку для правки полок.

В зависимости от размеров двутавра используется одна из установок для правки. Устройство с наибольшей мощностью (32 кВт) способно править балки высотой до 800 мм и высотой до 1500 мм. Толщина полки может доходить до 80 мм. Правка выполняется со скоростью 5,2 м/мин. Усилие на роликах составляет 2 мН.

Технические параметры

| № п.п. | Параметр | Обозначение | Значение |

| 1 | Ширина полки | b1, b2 | 200~800 мм |

| 2 | Высота свариваемой балки | h | 200~1800 мм |

| 3 | Толщина полки | c1, с2 | 6~40 мм |

| 4 | Толщина стенки | tw | 6~32 мм |

| 5 | Длина балки | l | 4000~15000 мм |

Внимание! Если таблица не вмещается по ширине, то ее можно перемещать влево или вправо по экрану.

Дробеструйная обработка

Сваренная и выправленная балка чаще всего имеет загрязнения, в первую очередь ржавчину и окалину. Для очистки профиля применяется дробеструйная машина. Она также улучшает качество поверхности двутавра, что упрощает нанесение на него покрытия.

Дробеструйная машина разгоняет стальную или чугунную дробь до скорости 60 – 70 м/с и подает её в камеру обработки. Камера имеет восемь дробеметов, которые располагаются по кругу. По два дробемета приходятся на внешние стороны полок и стойку. Внутренние грани полок обрабатываются одним дробеметом.

Мощность дробеструйных машин находится в пределах 11-15 кВт. Изделие проходит через камеру со скоростью 0,6 – 3 м/мин, расход дроби – 90-120 т/ч. Данными машинами можно выполнить обработку профиля размером 1200х2000 мм.