Природная древесина высоко ценится в строительстве, мебельном производстве и других сферах народного хозяйства. После обработки используются даже отходы. Одним из направлений является прессование опилок, в результате чего образуются брикеты, обладающие более длительным периодом горения, нежели дрова и другие виды твёрдого топлива.

Конструкция прессов немного отличается в зависимости от вида, в целом представляет собой механическое устройство, имеющее основание, силовой каркас и привод. Принцип работы заключается в уплотнении сырья и формовании брикетов, наполнителей лотков для домашних животных.

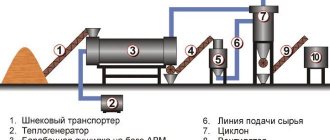

Особое внимание заслуживает процесс подготовки опилок. Предварительно их сортируют, просушивают и измельчают. Это помогает производить более качественную продукцию. Помимо опилок в состав брикетов могут включаться бумажные отходы, скорлупа от орехов и лузга семечек подсолнечника.

Прежде чем принять решение о покупке пресса, стоит разобраться в целесообразности его применения. Оборудование оправдывает затраты при наличии доступного сырья и твердотопливного котла (или рынка сбыта продукции).

Среди преимущественных характеристик прессов:

- рациональное применение древесных отходов (для отопления помещений, теплиц, подсобок, золу используют в качестве удобрения);

- понятный и доступный производственный процесс;

- простое и надёжное устройство (гидравлические модели практически не имеют узлов повышенного износа);

- обслуживание не требует знаний сложных технологий.

К недостаткам относятся:

- использование оборудования предусматривает подготовку сырья;

- быстрый износ узлов в шнековом экструдере;

- в некоторых видах предусмотрена добавка связующих веществ.

Виды прессов

Прессы, используемые для обработки опилок, бывают 4-х видов. Отличия между устройствами отмечаются в принципе работы и стоимости.

Требования к подготовке сырья одинаковые:

- равномерное измельчение с получением фракций не более 25х25х2 мм;

- уровень влажности в пределах 4-10%.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками:

- Ударно-механический пресс по принципу работы напоминает перфоратор, где кривошипно-шатунный механизм передаёт серию толчков поршню с частотой 20 раз в секунду. Удары провоцируют продавливание опилок через фильеру. Оборудование справляется с прессованием не только отходов древесины, но и смеси из угольной пыли, соломы, торфа, остатков после обработки МДФ. Главное преимущество пресса – длительное функционирование без участия человека. Также отмечается высокая производительность. Уязвимым местом являются узлы кривошипа, что обусловлено воздействием на них одновременно 2-х сил: ударной и трения.

- Гидравлический пресс представляет устройство из двух частей (пресс-формы, цилиндра). По принципу работы оборудование напоминает действие домкрата, где гидроцилиндр оказывает давление поршнем на пресс-форму, заполненную подготовленным сырьём. В результате образуется сформованный брикет. Оборудование считается простым и надёжным в использовании, узлы износа практически отсутствуют. Ценовая политика модели данного вида конкурентоспособны. Минусом является низкая производительность. Также существует нюанс в производственном процессе – в подготовленные опилки добавляется связующий компонент.

- Шнековый пресс (экструдер) принципом работы схож с мясорубкой. Измельчённые и просушенные опилки подаются по шнеку через фильеру, в результате чего масса сжимается и прессуется под высоким давлением. Процесс предусматривает воздействие высоких температур, без которых оборудование может заклинить. Горячий поток провоцирует выделение из древесины лигнина (природного связующего вещества), который скрепляет мелкое сырьё и является залогом качественной формовки. Шнековое устройство по производительности считается лидером, производственный процесс выполняется непрерывно. Из недостатков отмечается необходимость в прогреве, что делает процедуру подготовки длительной. Также нужно учесть, что готовый продукт имеет меньшую калорийность из-за воздействия высокой температуры (выше 120°С). Такие узлы, как шнек и фильера в связи с повышенным трением в рабочем режиме быстро изнашиваются.

- Пресс-гранулятор схож по принципу работы с гранулятором для комбикорма, только вместо зерновых культур используются опилки. По сравнению с другими видами оборудование имеет простейшее устройство, но при этом отличается неплохой производительностью и доступной ценовой политикой. Пресс комплектуется различными приспособлениями, позволяющими улучшить качество получаемого продукта. Это: миксер для перемешивания сырья, увлажнитель для пересушенной заготовки, различные насадки для резки, что изменяет форму брикетов. Процесс производства предусматривает использование дополнительного связующего компонента для увеличения плотности. Из минусов отмечается необходимость измельчать сырьё при подготовке до самой мелкой фракции. На таком оборудовании удастся изготовлять брикеты только маленького размера.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками

Высокие издержки

Из недостатков шнекового способа прессования следует отметить высокие эксплуатационные издержки и низкое операционное время загрузки оборудования. Причин этому несколько:

- необходимость остановок для замены шнека;

- необходимость ручного контроля нескольких параметров — зазора между фильерой и шнеком, температуры нагрева фильеры, влажности;

- невозможность автоматизации;

Работа шнекового пресса сопровожлается постоянными остановками для настройки зазоров, прочисток, замен шнека и др. Для выполнения перечисленных работ необходим квалифицированный персонал, высоко влияние человеческого фактора.

Реальный достижимый коэффициент загрузки такого оборудования значительно ниже, чем у других прессов. На реальных производствах загрузка пресса «Пини-кей» обычно составляет 0,5, или даже 0,3 от номинальной производительности. Это означает, что хотя пресс «Пини-кей» от некоторых производителей и может демонстрировать на хорошем сырье показатели, превышающие номинальные, но месячные или годовые показатели будут значительно меньше.

Улучшить ситуацию можно организационными методами, но это сложно и эксплуатационные издержки все равно будут высокими. Для обслуживания пресса: регулировки зазоров, замен шнеков и пр., вам понадобится команда квалифицированных специалистов. Влияние человеческого фактора при эксплуатации этого оборудования чрезвычайно высоко.

Выбор оборудования

При выборе пресса для опилок следует учитывать важные факторы:

- назначение оборудования;

- под какое сырьё работает;

- тип выпускаемых брикетов;

- мощность устройства;

- планируемый объём выпуска готовой продукции;

- комплектация другим оборудованием для получения продукта высокого качества;

- функциональность выбранной модели;

- режим работы агрегата и особенности его обслуживания.

Также нужно обратить внимание на узлы, которые подвергаются износу. Частые ремонты и их стоимость помогут определить рациональность покупки той или иной модели.

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров. Если продукцию не планируется выставлять на продажу, то достаточно приобрести всего один агрегат. Для удешевления покупки можно воспользоваться интересными предложениями о продаже устройств, бывших в употреблении.

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров

Экскурс в историю

Если сделать несколько поисковых запросов на тему брикетирующего оборудования в русскоязычном интернете, то легко обратить внимание, что в большинстве случаев речь ведется именно о прессе «Пини-кей», причем в основном белорусского производства. Исторически один такой оригинальный пресс был завезен в прошлом веке в Беларусь немецким предпринимателем, который нанял для работы на нем местный персонал. В процессе перестроечных перипетий пресс этим персоналом был скопирован, адаптирован (не в лучшую сторону) к местным производственным условиям и размножен в чертежах, которыми сейчас и пользуются все его производители, представленные в интернете.

Считаем необходимым отметить, что информация о своей продукции поставщиками этого оборудования дается недостоверная, недостатки принижаются или умалчиваются вовсе. Вопреки распространяемому ими мнению, в этой технологии нет ничего передового, сегодня нигде в Европе пресса «Пини-кей» не производятся, само подобное оборудование почти нигде в Европе не эксплуатируется и считается неконкурентоспособным. из Австрии давно не существует.

Кроме копий оригинального Пини-кея, есть еще фирмы в России и Украине, выпускающие недорогие шнековые пресса, в основе которых лежат советские разработки для брикетирования силоса. Это оборудование обладает всеми, перечисленными выше, фирменными недостатками шнековых прессов, плюс имеет ряд дополнительных — ненадежно и попросту не выдерживает длительной работы на таком материале, как опилки. Негативные отзывы об этих прессах можно получить повсеместно.

Делаем своими руками

Дороговизна оборудования далеко не всегда оправдывает затраты на его покупку, поэтому народные умельцы воплощают свои разработки для создания самодельных прессов. Стоит отметить, что сделать шнековое устройство достаточно сложно, поэтому за такой вид прессования берутся не все.

В домашних условиях достичь необходимого уровня давления, которое бы обеспечило выделение лигнина практически невозможно. А вот гидравлические агрегаты и грануляторы соорудить своими руками вполне возможно.

Все самодельные устройства подразделяются на основных три типа:

- Сама технология брикетирования опилок достаточно интересна и имеет свои преимущества, поэтому хозяева не отказывают себе в желании обзавестись домашним прессом

из домкратов;

- с ручным приводом;

- с гидравлическим приводом.

Сама технология брикетирования опилок достаточно интересна и имеет свои преимущества, поэтому хозяева не отказывают себе в желании обзавестись домашним прессом.

Благодаря использованию брикетов удаётся предотвратить образование мусора у топки печи или котла, а также исключить частые загрузки. Расположение самодельных агрегатов может быть настенное и напольное, это уже кому как удобно.

Прежде чем приступить к сборке пресса, нужно учесть все этапы производственного процесса для обеспечения просушки и измельчения сырья. Также стоит позаботиться о подсобке или сарае для складирования готовой продукции.

Для сборки гидравлического пресса понадобится подготовить следующие материалы и инструменты:

- металлический лист 4-6 мм;

- уголок 100х100 мм;

- швеллер;

- труба с толстыми стенками (диаметр определяется размерами брикетов на выходе);

- труба 25-30 мм для изготовления штока пуансона;

- оцинкованная сталь для формировки лотков;

- труба больших размеров или лист металла для изготовления корпуса миксера;

- сварочный аппарат и электроды;

- болгарка с дисками;

- дрель;

- молоток;

- измерительные приспособления и др.

Доступные способы создания давления (прессования)

Существует около четырех способов, которые помогут вам организовать производство брикетов из опилок, а именно:

- использование мускульной силы и рычага;

- гидравлический домкрат;

- винтовой механизм прессования.

Такое оборудование для создания брикетов из опилок можно смастерить в домашних условиях и пользоваться им в личных целях. Опилки, прессованные в брикетах, имеют теплотворную способность выше, чем у дров, соответственно и для обогрева помещений их понадобится меньше.

Метод мускульной силы

При методе с применением мускульной силы для рычага выбирают металлический элемент. Он должен быть достаточно прочным и выдерживать прилагаемую нагрузку от человека. Как правило, чаще всего применяют трубы с параметрами:

- с толщиной стенки 4 мм;

- с диаметром 40-50 мм.

Длина рычага должна соответствовать расстоянию от поршня до точки приложения силы. Но не стоит забывать и о глубине погружения поршня в стакан. Проектировать конструкцию следует таким способом, чтобы глубина погружения была приемлемой для производства брикетов из опилок, без повторного приложения силы. Это позволит увеличить производительность.

Глубина погружения определяется по формуле:

h = H × (1 – q1 / q2)

где, h – глубина погружения;

q1— исходная масса сырья в сухом виде;

q2— масса сырья в виде брикета;

H – высота стакана.

Иногда, при расчетах возникают ошибки, чаще всего из-за неверного определения плотности сырья. В таком случае, глубина погружения не создаст продукцию необходимой формы и качества. Чтобы исправить это, можно поступить двумя способами:

- уменьшить длину стакана;

- подсыпать древесные опилки.

В первом случае у вас будет высокая производительность, во втором вам необходимо будет создавать евродрова за несколько раз.

Метод с применением гидравлического домкрата

Технология создания топлива из древесных отходов с применением гидравлического домкрата достаточно проста. У многих автовладельцев дома имеются данные устройства, однако грузоподъемность домашних домкратов недостаточно высокая, поэтому стоит узнать заранее позаботиться о приобретении инструмента с необходимой грузоподъемностью.

Поскольку домкрат стоит недорого, то необходимое оборудование можно приобрести за сумму около 5 тысяч рублей. Грузоподъемность такого устройства будет около 30 или 40 тонн, что позволит вам сделать топливные брикеты большого сечения.

Для того, чтобы изготовить сразу несколько евродров, форму устанавливают в ряд. Главным требованием к конструкции с применением домкрата является то, что подвижная рама должна обладать достаточными прочностными характеристиками, чтобы не давать прогиб по истечению времени. Лучшим материалом, для ее выполнения станет двутавровая балка или профиль толстой трубы.

По времени процесс обладает большей длительностью, чем использование рычага, но способ с применением домкрата дает возможность оказать большее давление на заготовку. В результате готовая продукция получается более плотной и ровной, и может быть использована в таком виде.

Метод, с использованием винтового механизма

Данный метод прессовать опилки в брикеты своими руками схож с рычажным способом. Существенным отличием является то, что сила передается под прямым углом. Давление зависит от диаметра рукояти и шага резьбы, чем он меньше, тем выше коэффициент для увеличения давления.

Такая технология изготовления топливных брикетов имеет ряд положительных и отрицательных характеристик.

Достоинства:

- простота конструкции;

- небольшие габариты;

- доступная цена;

- высокое давление.

Недостатки:

- низкая скорость работы.

Важно помнить, что в процессе работы с таким устройством не следует не следует прикладывать слишком большое усилие. Это приводит к быстрому износу резьбы.

Чтобы понять, когда необходимо прекратить работу, можно изготовить несколько пробных брикетов и ориентироваться по их качеству. Второй способ, который спасет вас от поломки устройства, это нанесения меток на резьбу. Так вы обозначите место максимального погружения, и сможете предотвратить быстрый износ.

Конструкция изготавливается на основе гидравлической установки

Пошаговая инструкция по изготовлению пресса

- Для изготовления основания нужно соединить детали из швеллера с помощью сварки.

- Из уголков нарезать 4 заготовки длиной 1,5 м (они используются в качестве стоек). Приварить их к основанию на одинаковом расстоянии друг от друга (расположение вертикальное).

- К уголкам зафиксировать изготовленный из трубы большого диаметра барабан. Если такой трубы не оказалось под рукой, сделать корпус миксера можно из листа жести. Для увеличения производительности его оснащают электромотором.

- Из листового железа изготавливается короб для засыпки сырья. Рекомендуется сделать форму корпуса в виде конуса для самопроизвольного движения загрузки при заполнении лотков.

- К нижней части конусовидного корпуса фиксируют редуктор и приваривают лоток для выходной продукции.

- В трубе, имеющей толстые стенки, проделать отверстия с промежутками 3-5 мм. Во время давления на массу сквозь дыры будут выходить воздух и вода. К нижней части заготовки приварить фланец, который будет удерживать съёмное дно. Днище изготавливается из листа стали в виде круга с проушинами.

- Приварить матрицу к основанию под конусовидным корпусом.

- Из стального листа вырезать диск такого размера, который бы позволял свободно перемещаться в матрице. Он выполняет функцию пуансона.

- Заготовленную трубу для штока приварить к пуансону. Другой край крепится к гидравлической установке.

- Собранный узел крепится на стойки прямо над матрицей.

- Приёмный лоток устанавливается таким образом, чтобы не мешал процессу съёмки и фиксации матричного дна.

Предварительную просушку обеспечат ТЭНы, установленные по периметру станка. Принять окончательную готовность брикеты смогут на открытой площадке при низком показателе влажности воздуха.

Согласно технологическому процессу сырьё перед обработкой нуждается в подготовке, а значит, потребуется сушилка и устройство для измельчения

Самодельный или покупной

Покупка пресса оправдана в тех случаях, когда планируется наладка производства. Приобретать оборудование для изготовления брикетов, которые впоследствии будут использоваться только в хозяйственных нуждах, нет необходимости. К тому же стоимость агрегатов высокая, не всем по карману. Да и монтаж предусматривает наличие отдельного помещения.

Согласно технологическому процессу сырьё перед обработкой нуждается в подготовке, а значит, потребуется сушилка и устройство для измельчения. К тому же готовые брикеты после изготовления нужно хранить в сухом помещении, которого просто может не оказаться.

Кустарное производство не выдаст качественный продукт, брикеты будут иметь недостаточную плотность, а это снижает показатель удельной теплоты сгорания. Взвесив все факторы, можно резюмировать, что приобретать дорогостоящее оборудование нет смысла.

Если в доме установлен котёл под твёрдое топливо, соорудить пресс можно своими руками. Для этого потребуются доступные материалы, а также ознакомление со схемами конструкции, чтобы выбрать подходящий вариант.

Преимущества использования готовых прессов в производственных целях:

- простое устройство оборудования;

- возможность осуществлять замену изношенных узлов;

- выбор моделей разных мощностей и производительности;

- технологический процесс не требует особых знаний и навыков;

- обустроить цех можно в небольшом помещении.

Принимая решение о запуске производства, стоит учесть важные факторы:

- вид сырья, его доступность;

- примерный объём переработки за определённый промежуток времени;

- необходимые площади;

- схему реализации готовой продукции.

Для масштабного производства рекомендуется приобретать автоматическое и полуавтоматическое оборудование. Агрегаты отличаются высоким КПД и износостойкостью рабочих узлов.

Поставить на поток изготовление наполнителей для лотков животных можно с помощью использования грануляторов. Диаметр выпускаемой продукции как раз соответствует стандартам, да и большой плотности не требуется.

Блиц-советы

- При изготовлении самодельного шнекового экструдера нужно использовать только высококачественную сталь.

- Воспроизвести процесс производства брикетов с выделением лигнина на самодельном оборудовании не получится, поэтому рекомендуется добавлять в измельчённое сырьё глину, дешёвый обойный клей или гофрокартон. Эти компоненты будут использованы в качестве связующего вещества.

- Самыми простыми и доступными считаются сделанные своими руками устройства, оснащённые ручным винтовым приводом. Перфорированная форма наполняется подготовленными опилками, замешанными со связующим компонентом. Формовка осуществляется путём закручивания винта. Такой пресс имеет один существенный недостаток – низкую производительность.

- Некоторые умельцы используют для сборки домашнего пресса гидравлический домкрат. Стоит отметить, что такое приспособление не способно создать давление даже 300 Бар. Улучшить качество брикетов поможет небольшое количество воды и связующее вещество, добавленные в измельчённое сырьё.

- Под пресс используются измельчённые опилки, поэтому оборудование следует дополнить роторным станком, на котором можно подготовить сырьё к прессованию. Также можно измельчитель смастерить собственноручно из старой стиральной машины. Для этого достаточно вместо активатора установить ножи.

Высокое качество брикета

Брикеты, полученные на шнековом прессе, имеют квадратное или восьмигранное сечение с отверстием технологического происхождения по центру. Брикет формируется под воздействием сильного давления, развиваемого шнеком. По отношению к другим прессам, именно шнековый способ позволяет получать наиболее плотный (до 1,4 кг/дм3) и, следовательно, прочный брикет, что обуславливает его отличные потребительские качества. Этот вид брикета хорош для частного потребителя, похож на дрова, долго горит, может использоваться в бытовых каминах, печах, банях.