Группа электродов для наплавки представлена марками, которые предназначены для ручной наплавки поверхностных слоев изношенных деталей. Такой наплавляемый слой обладает особыми свойствами (кроме марок электродов предназначенных для наплавки деталей из цветных металлов). Наплавляющие электроды изготавливаются и поставляются в соответствии с требованиями ГОСТов 9466-75 и 10051-75.

В некоторых случаях для наплавочных работ используют также сварочные электроды, такие марки, например, которые предназначены для сваривания коррозионностойких, высоколегированных, жаропрочных и жаростойких сталей.

Наплавочные электроды для восстановления поверхностных слоев согласно ГОСТу 10051-75 по твердости и химическому составу наплавляемого металла при нормальной температуре распределяются на 44 типа (например, Э-13Х16Н8М5С5Г46, Э-110Х14В13Ф2, Э-16Г2ХМ). Предприятия изготовители многие марки регламентируют наплавленный металл техническими условиями.

Условное деление на группы

В зависимости от условий работы и принятой системы легирования получаемого наплавляемого металла наплавочные электроды (электроды для наплавки) условно разделяются на 6 следующих групп (для примера ниже написаны марки/типы электродов (типы металла), ссылки на все эти марки есть дальше, на этой странице):

- 1-я группа электродов, обеспечивает получение низколегированного, низкоуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения. (ОЗН-300М /11Г3С, ОЗН-400М /15Г4С, НР-70 /Э-30Г2ХМ, ЦНИИН-4 /Э-65Х25Г13Н3)

- 2-я группа электродов, обеспечивает получение низколегированного среднеуглеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях трения при нормальных и повышенных температурах эксплуатации (до 600-650 гр С). (ЭН-60М /Э-70Х3СМТ, ЦН-14, 13КН/ЛИВТ /Э-80Х4С, ОЗШ-3 /Э-37Х9С2, ОЗИ-3 /Э-90Х4М4ВФ)

- 3-я группа электродов, обеспечивает получение легированного или высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к ударным нагрузкам в условиях абразивного трения. (ОЗН-6 /90Х4Г2С3Р, ОЗН-7 /75Х5Г4С3РФ, ВСН-6 /Э-110X14В13Ф2, Т-590 /Э-320Х25С2ГР)

- 4- группа электродов, обеспечивает получение высоколегированного углеродистого наплавленного металла со свойствами высокой стойкости к большим давлениям и высоких температур эксплуатации (до 650-850 гр С). (ОЗШ-6 /10Х33Н11М3СГ, УОНИ-13/Н1-БК /Э-09Х31Н8АМ2, ОЗИ-5 /Э-10К18В11М10Х3СФ)

- 5-я группа электродов, обеспечивает получение аустенитного высоколегированного наплавленного металла со свойствами высокой стойкости к условиям эрозионно-коррозионного изнашивания и трения при повышенных температурах эксплуатации (до 570-600 гр С). (ЦН-6Л /Э-08Х17Н8С6Г)

- 6-я группа электродов, обеспечивает получение высоколегированного дисперсноупрочняемого наплавленного металла со свойствами высокой стойкости к тяжелым температурно-деформационным условиям (до 950-1100 гр С). (ОЗШ-6 /10Х33Н11М3СГ, ОЗШ-8 /11Х31Н11ГСМ3ЮФ)

Электроды для наплавки, стойкие к абразивному износу

Наплавка – это метод нанесения слоя расплавленного металла, присадочного, на основной. Электроды для наплавления, стойкие к абразивному воздействию, создают на деталях новый слой с отличными механическими свойствами и характеристиками. За счет их использования можно:

- привести изделие в первоначальный вид,

- вернуть ему геометрические размеры,

- придать новые ценные качества,

- увеличить износостойкость, способность противостоять воздействию температур.

Электроды для наплавки, стойкие к абразивному износу, используются при ремонте самого разного оборудования. Это могут быть зубчатые барабаны, крестовины, валы, звездочки, оси, отражательные плиты, крестовины стрелочных переходов, шнеки, дробилки. В таком случае рекомендуется применить наплавочные электроды марки ОЗН-400М, ЦНИИН-4, ОЗН-7М.

Выполняя земляные работы, абразивному истиранию подвергаются звенья цепей гусениц, ковши экскаваторов, ножи бульдозеров, наконечники рыхлителей. Защитить от нагрузок и разрушения эти детали необходимо применяя марку электрода Т-590 и Т-620, OK Weartrode 35. Их пруток сделан из углеродистой стали, обмазка содержит ферробор, карбид бора, феррохром, ферротитан.

[ads-pc-2][ads-mob-2]

Общая информация

Итак, наплавка металла— это метод восстановления или укрепления сварного шва. В ходе работ на поверхности соединения формируется новый слой. Слоев может быть несколько, если это необходимо. Такая технология не похожа на формирование шва, важно не путать наплавку и сварку.

Для выполнения наплавки применяются электроды из особых групп, всего их 6. Каждая группа предназначена для определенных металлов, наделяет наплавочный слой индивидуальными свойствами и характеристиками. О группах мы поговорим позже. Изготовление наплавочных электродов регулируется ГОСТами №9466-75 и №10051-75.

Профессиональные сварщики могут применять для наплавки обычные электроды, не предназначенные для этих целей. Зачастую они используют марки, заточенные под сварку жаростойких и антикоррозийных сталей. Мы не рекомендуем новичкам и даже практикующим мастерам использовать обычные электроды в целях наплавки. Результат, скорее всего, разочарует вас. Здесь важен многолетний опыт и постоянная практика.

Электроды для наплавки, стойкие к ударным нагрузкам

Электроды для выполнения работ по наплавке, стойкие к ударным нагрузкам, используются при ремонте дробильного оборудования, например, клещей, била, брони и роликов, конусов, корпусов. Применяются такие марки как OK 13Mn, раньше ее называли OK 86.08, OK Weartrode 55, Т-590Н, Т-590 и Т-620. С их помощью можно наплавить четыре и больше слоев. Т-590Н разработан для тех, кто решил отремонтировать деталь и надолго забыть о ней.

Марки Т-590 и Т-620 наплавляют слой не подверженный образованию трещин при ударе. Они износостойкие, хорошо соединяются с основным металлом, помогают продлить ресурс работы изделий в несколько раз.

Электроды типа ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М создают твердый наплавляемый металл. Значение 45-65 HRC будет во втором слое.

Для наплавки деталей, сделанных из нержавейки, используется марка ЦН-6Л, ЦН-12М-67.

При работе с медью нужен Комсомолец-100. Наплавка бронзой выполняется ОЗБ-2М.

Твердосплавные электроды для наплавки

Твердосплавные электроды, используемые для наплавки, помогают восстановить геометрию многих видов деталей. Хорошо подходят марки UTP BMC, UTP 690 и ESAB OK 84.42 (сняты с производства) для нелегированной стали. Произвести наплавку изделий, сделанных из твердосплавных сталей, подвергающихся абразивному и ударному воздействию, можно используя Hilco Hardmelt 600, UTP PUR 600, ESAB OK 83.53 (сняты с производства). Они подходят и для восстановления режущего измерительного инструмента, механизмов, работающих при высоком износе.

Не подлежит механической обработке слой металла, наплавленный при использовании электрода тубулярного марки HRT 60/ХРТ 60. С твердыми сплавами позволяет успешно работать HB 61 B/ХБ 61 Б, HBA/ХБА. С их помощью ремонтируются поверхности гусениц, резцы, ковши. У них высокая твердость 55-63 HRC. Они бывают диаметром 3,2-12 миллиметров.

Принципы выбора наплавочных электродов

Эффективность наплавки определяется правильно выбранной конечной целью процесса – сваркой с одновременным повышением механической и/или коррозионной прочности, либо изменением характеристик исходной заготовки. Первая цель важна при обработке высоконагруженных деталей машин и конструкций, а вторая — при упрочнении инструментальной оснастки.

Важно! Все твердосплавные электроды обладают очень высоким сопротивлением сжатию, что обычно сопровождается пониженной пластичностью и прочностью на сдвиг. Такие наплавочные материалы следует использовать так, чтобы в результате ударного теплового воздействия на обрабатываемую поверхность стали там возникали сжимающие напряжения. При высокой ударопрочности после наплавки с твёрдым покрытием нанесенный слой в случае ударного воздействия на него не будет разрушаться.

Выбирая металлические электроды, стоит помнить, что наилучшими эксплуатационными характеристиками обладают те из них, которые содержат в своём составе быстрорежущие стали, аустенитные марганцевые стали, комбинированные сплавы системы « хром-кобальт-вольфрам», аустенитное железо с высоким содержанием хрома, а также сплавы никеля с хромом и бором.

Особенности сварки некоторыми марками

Т-620 – часто применяется для работы в нижнем и наклонном положениях. Выпускается диаметром 4-5 мм. Применяется при работе с быстро изнашиваемыми металлическими и чугунными деталями, работающими и при ударных воздействиях, поэтому их можно назвать электродами для износостойкой наплавки. В некоторых случаях требует прокалки при +180-+200 градусов в течение 2-3 часов. Не стоит с его помощью создавать более двух слоев на металле и одного на чугуне. Электрод плавиться под переменным током, постоянным прямой полярности. (Узнать больше про наплавочные электроды Т 620).

ЦНИИН-4 – часто применяется для наплавки крестовин, при устранении дефектов литья. Работать им рекомендуется в нижнем положении. Выпускается диаметром 4 миллиметра. Иногда требуется прокалка перед сваркой при +160-+200°С в течение часа. (Узнать больше про электроды для наплавки крестовин ЦНИИН-4)

ЦС-2 – позволяет производить последующую закалку детали для повышения твердости. Им можно работать переменным и постоянным током, короткой дугой. Допускается создать слой до 4 мм, после чего его можно обработать, удалив 1-1,5 мм. Это марка железо-хромистых электродов, литой твердый сплав стеллит, типа сормайт. Им можно ремонтировать закаленные детали. (Узнать больше про электрод наплавочный ЦС-2).

ОЗШ-6 – выпускается диаметром 2,5-4 миллиметра. Используется для работы в нижнем положении. Твердость 52-50 HRC. Применяется при работе с металлургическим, станочным оборудованием, эксплуатируемым при термической усталости +950 градусов. (Подробнее про наплавочные электроды ОЗШ-6).

ZELLER L61. Посмотрите также ролик, где продемонстрирована наплавка электродом ZELLER L61.

[ads-pc-3][ads-mob-3]

Способы восстановления деталей наплавкой и сваркой

Восстановление эксплуатационных повреждений можно выполнить различными способами сварки:

- автоматическая сварка под флюсом сплошной или порошковой проволокой

- механизированная электродуговая сварка в среде защитных газов сплошной или порошковой проволокой

- аргонодуговая автоматическая и механизированная сварка с присадочной проволокой

- плазменная сварка и плазменное напыление

- ручная электродуговая сварка покрытым электродом.

Применительно к продукции, предлагаемой нашей компанией, а именно покрытые электроды и сварочная проволока, остановимся на двух способах электродуговой сварки – ручной дуговой сварки плавящимся (покрытым) электродом и механизированной электродуговой сварки плавящимся электродом в среде защитных газов. При применении порошковых самозащитных сварочных проволок использование защитного газа не обязательно.

Популярные производители

Популярностью сегодня пользуются электроды таких производителей как Castolin-Eutectic, LINCOLN ELECTRIC, ESAB, ASKAYNAK. Марки этих фирм можно найти практически в любом магазине.

Концерн ESAB (Эсаб) производит весь спектр сварочных материалов, электроды ММА.

LINCOLN ELECTRIC – это очень крупный международный холдинг, который выпускает электроды стойкие к абразивному, ударному воздействию Wearshield 15CrMn, Wearshield MI. Компания разработала большой список продукции.

Производитель ASKAYNAK выпускает марки электродов для наплавки AS SD ABRA Nb, AS SD ABRA Cr. Они отлично сопротивляются абразивному воздействию. LINCOLN ELECTRIC имеет 50% этой компании.

Украинский производитель ПлазмаТек выпускает, к примеру, Т-590 и Т-620 под брендом Монолит. [ads-pc-4][ads-mob-4]

Сравнительная эффективность металла наплавочных электродов и их обозначение

В порядке убывания износостойкости в ставе наплавочных электродов присутствуют карбид вольфрама, карбид молибдена, карбид хрома, а также многокомпонентные карбиды.

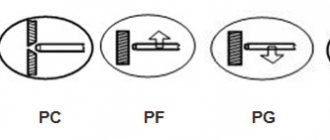

Марки электродов учитывают это обстоятельство. Обычная маркировка наплавочных электродов включает в себя:

- Тип электрода;

- Наименование электрода, соответствующее требуемому ГОСТ;

- Диаметр электрода, мм;

- Особые требования к наплавляемой поверхности (опционально);

- Индекс электрода с параметрами механических свойств наплавленного слоя;

- Способ применения;

- Номер ГОСТ, по которому изготовлен электрод.

Основные моменты по наплавке электродами

ВАЖНО! Наплавляемый слой металла по химическим свойствам, состав электрода, должен практически полностью совпадать с характеристиками стали ремонтируемой детали. Это важно учесть при выборе марки, вида.

Принцип действия метода наплавки основан на плавлении электрода под воздействием сварочной дуги, на создании одного или нескольких слоев. Сколько их будет, нужно определить, обратив внимание на свойства детали, в зависимости от предъявляемых требований.

Хорошие качественные характеристики создаваемого сварщиком слоя достигаются в зависимости от глубины проплавления металла. Этот показатель должен быть минимальным. Это важно учесть, нужно достичь насколько возможно меньшего перемешивание наплавляемой стали с основной. Сварщик должен стараться получить минимальное остаточное напряжение и избегать деформации обрабатываемой им детали. Это требование можно выполнить, только соблюдая два предшествующих, правильно выбрав электрод и минимальным провариванием.

Важно снизить до установленных нормой значения припуска, допустимые при последующей после сварки обработки деталей, не превышать их.

Наплавлять электродом слой металла рекомендуется столько, сколько это требуется, а никак ни больше.

Чтобы исключить коробление, наплавление лучше всего производить отдельными участками, а укладку каждого последующего валика советуется начинать с противоположной стороны по отношению к предыдущему.

Только благодаря соблюдению этих простых правил достигается защита наплавляемого металла от разрушающего воздействия газов. Получается плотный, не имеющий пор, любых видов трещин и посторонних включений слой. Важно учесть и то, что поверхность ремонтируемой детали перед началом выполнения работ по наплавке необходимо тщательно очистить от масла, следов коррозии, ржавчины и любых других видов загрязнений.

Видео

Посмотрите ролик, где умелец наплавляет лемеха:

Процесс наплавки

Во время технологического процесса, которым является наплавка дополнительного слоя, положение является нижним, или, в некоторых случаях, наклонным, вертикальным и полувертикальным, ограниченно-потолочным. Имеются различные схемы наплавки, как плоских, так и фасонных поверхностей.

В качестве наплавочных материалов помимо плавящихся электродов используются:

- порошковая проволока;

- порошковая лента;

- флюс;

- газ, состоящий из кислорода и ацетилена.

При рекомендуемом расходе инертных газов, выполняющих роль защиты, образуется металл шва высокого качества, в котором не имеется различных включений.

Материалами для наплавки являются:

- Проволока стальная наплавочная, имеющая сплошное сечение. Главным требованием является твердость. Сталь применяется углеродистая, легированная и высоколегированная.

- Покрытые электроды сорока четырех типов, изготовленные согласно требованиям ГОСТа 100051-75.

- Литые прутки для наплавки.

- Порошковая проволока, выпускаемая различных марок.

- Зернистые порошкообразные сплавы, которые используются в виде порошковых смесей. Так, например, Сталинит М применяется для наплавки ножей бульдозеров и козырьков ковшей экскаваторов, а марка Вакар — для наплавки при ремонте и изготовлении бурового инструмента.

- Порошковые ленты, которые служат для наплавки роликов, колес, ножей бульдозеров, чаш аппаратов доменных печей. К достоинствам применения порошковых лент относятся высокая эффективность плавления, большая осваиваемая площадь за каждый проход, возможность работы при высоком значении тока.

Имеются различные способы наплавки. Наибольшим распространением пользуется наплавка дуговым методом. Это считается универсальным способом, который находит применение в промышленности и бытовой сфере. Популярность метода обусловлена его простотой, удобством и отсутствием необходимости иметь дополнительных приспособлений.

Работа с плоскими поверхностями может применяться созданием узких или широких валиков. К недостаткам относятся невысокая производительность и большая глубина проплавления.

Тип наплавочного электрода выбирается в зависимости от химического состава основного материала, а диаметр зависит от толщины и формы заготовок. От используемых марок электродов зависит необходимость предварительного подогрева. Перед началом процесса наплавки металла необходима предварительная очистка поверхностей изделия от загрязнений, пятен жира и краски.