Преимущества поленьев из опилок

В пользу брикетов, спрессованных из опилок, можно привести следующие аргументы:

- Продолжительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходное сырье — натуральные материалы, поэтому пеплом можно удобрять грядки.

- Высокая энергоотдача. Гораздо превышает энергетические возможности дров, сравнима только с качественным углем.

- Постоянная температура горения.

- Экономичность. Стоимость 1 т такого топлива обойдется дешевле, чем соответствующее количество дров или угля.

- Возможность самостоятельного изготовления.

Недостатки также присутствуют. Главный из них — боязнь влаги. Хранить их под открытым небом нельзя, т.к. они быстро впитают влагу, следовательно, будут плохо гореть. Поэтому для складирования необходимо выделить сухое помещение.

Сколько-нибудь значительные механические воздействия на брикеты из опилок противопоказаны. Если покупать для их изготовления специальное оборудование, себестоимость будет высокой и не всегда оправданной.

Замена угля и дров на брикеты из опилок, позволяет сделать отопление загородного жилья более экологичным. В то время как отопление влажными дровами приводит к выбросу вредных веществ, «евродрова» в этом отношении полностью безопасны

Выгодно налаживать кустарное производство, если опилки бесплатные, а в качестве установки можно использовать уже имеющееся оборудование.

Чертежи шнекового пресса для опилок

Поделиться в соц. сетях:

Многие современные приватизированные дома оснащены отопительными системами на твёрдом топливе, которые предполагают применение угля и дров. Такие котлы отопления также как правило будут работать на пеллетах и топливных брикетах, которые делаются из деревянных отходов. Чтобы увеличить энергетическую эффективность альтернативного топлива, его подчиняют прессованию используя особенное оборудование, которое можно сделать своими руками. Вам для этого потребуются высококачественные и детальные чертежи шнекового пресса для опилок, которые можно отыскать в специальных книгах или интернете. Рассмотрим поэтапно специфики устройства данного оборудования и сборки в данной заметке.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Изготовление установки с нуля

Создать значительное усилие, необходимое для сжатия сырья, можно при помощи:

- рычага (на него можно воздействовать собственным весом);

- винтового механизма.

Рычажный пресс можно изготовить даже из дерева, для винтового обязательно понадобятся стальные заготовки и токарный станок.

Шнековый экструдер (пресс для опилок) теоретически также можно изготовить своими руками и некоторым умельцам это даже удалось, но обходится такая затея из-за сложной обработки деталей и необходимости применять специальную высококачественную сталь очень дорого.

Отопление на пеллетах не только экономичное, но и экологичное, ведь в качестве топлива используется вторсырье. Можно изготовить или же переделать твердотопливник под пеллеты.

Подробную инструкцию по изготовлению твердотопливного котла своими руками вы найдете .

Сомневаетесь по поводу выбора пеллетного котла? По этой ссылке: вы найдете отзывы реальных пользователей о данных котлах. Читайте и делайте выводы.

Изготовление пресса на базе готового механизма

Для изготовления брикетов можно приспособить какое-нибудь более доступное, чем настоящий станок, устройство — домкрат или небольшой гидравлический пресс. Его останется только снабдить пуансоном и матрицей.

Следует понимать, что любой самодельный пресс, даже изготовленный на базе гидравлического домкрата, не сможет развивать усилий, обеспечивающих выделение лигнина. Поэтому вместо него в сырье приходится добавлять сторонние связующие.

В этом качестве применяют:

- Дешевый клей, например, обойный.

- Глину (добавляется 1 часть на 10 частей опилок).

- Размокшую бумагу, в том числе гофрокартон — содержащийся в ней лигнин при контакте с влагой проявляет свои клейкие свойства (это свойство бумаги используется при напылении теплоизолятора типа «Эковата»).

Еще одно отличие от промышленной технологии состоит в том, что исходный материал не сушат, а наоборот замачивают в воде — тогда частички лучше склеиваются. Затем готовый брикет сушат на открытом воздухе.

Как измельчить сырье

За хлопотами по изготовлению самодельного пресса нельзя забывать о таком важном этапе производства брикетов, как измельчение сырья. Резать его вручную очень трудно — тут также необходима механизация

Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи.

Еще вариант — приобрести роторный станок.

Назначением этого прибора как раз и является измельчение растительности — дачники используют его для изготовления удобрений из листьев и травы.

Станок для производства опилок своими руками — Станки, сварка, металлообработка

Брикеты из опилок иначе называют евродровами. Появился этот новый вид топлива в связи с тем, что люди все чаще стали задумываться об экологии, бережливо относиться к природным ресурсам. Прессованные опилки имеют такую же влажность, как и исходная древесина, но вот по удельному весу и теплотворной способности отличаются — у пеллет эти показатели выше. Да и хранить их удобнее.

Описание и отличия

Прессованная тырса — это поленья разной формы. Самыми популярными формами можно назвать:

- столбик квадратного сечения (может быть как с отверстием, так и без);

- прямоугольный параллелепипед;

- шестиугольный столбик (по всей длине имеется отверстие);

- круглое поленце.

Конечно, форма не будет сказываться на теплотворной способности, хотя может отразиться на эффективности работы загрузочного устройства. Это главное отличие опилок от топлива в виде угля и дров. Брикеты подойдут для котлов и печей, которые обладают автоматической загрузкой. Но требуется подбирать сырье так, чтобы форма соответствовала устройству.

При нагреве топливо будет разлагаться на пиролизные газы, которые при смешивании с кислородом начинают воспламеняться. Но по структуре опилки все-таки больше напоминают уголь.

Влажность брикетов в случае с опилками и дровами сказывается на теплотворной способности, режиме горения. Очень важно приобретать качественный товар, при этом он должен быть упакован в пленку, чтобы при транспортировке не намок. Хранится такое горючее в помещении, куда не может попасть влага и солнечные лучи.

Правила использования

Если требуется растопить обычную печку или камин, то брикеты в применении достаточно просты — действовать надо как и с дровами. В кирпичной печи и камине время топки должно составлять не более двух часов. Если же не усмотреть за этим, то кладка может начать разрушаться.

Если для топки применяются брикеты из хвойных пород или с корой, то дымоход надо очищать достаточно часто. На его стенках будут оставаться летучие соединения, образующиеся из обилия смол. В режиме тления время горения опилок будет больше, чем у дров. Одной закладки хватает на ночь. Но и дымоход так засоряется быстрее. Чистку рекомендуется проводить два раза за год.

Производство брикетов

Древесные опилки при сдавливании начинают выделять лигнин — это смесь ароматических полимеров. Именно это вещество склеивает сырье, в результате чего получается монолитное изделие с большой прочностью. В среднем давление на опилки должно составлять 300−1000 кг/см2, влажность — 6−12%. Но эти показатели могут отличаться в зависимости от способа изготовления материала.

Если прессование проходит в домашних условиях, то нужно прибегать к ухищрениям, так как сильное давление создать не получится, следовательно, и лигнина выделится очень мало. В ход обычно идут:

- навоз;

- клей обойный;

- глина.

При помощи этих добавок можно создать крепкое сцепление между опилками.

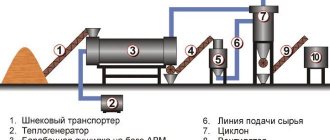

Промышленное изготовление

В промышленном масштабе опилки сортируют, чтобы исключить попадание в них больной древесины, и высушивают при помощи специальных установок, доводя до определенной степени влажности.

Потом уже сухой материал отправляется в экструдеры либо специальный пресс, там создается давление и придание необходимой формы. Наружная часть опилок немного обуглится — это нормально, так как брикеты нагреваются при давлении.

Чтобы придать материалу нужную форму, прибегают к традиционным гидравлическим прессам и шнековым устройствам. В первом случае можно одновременно работать над несколькими брикетами. Самыми сложными в работе считаются прессы ударного воздействия. Кроме того, они отличаются меньшей эффективностью.

Способ прессования дома

Самодельными устройствами сложно обеспечить требующееся давление для выделения лигнина — это главная проблема тех, кто решает заняться изготовлением топлива самостоятельно. Приходится делать станок для прессовки опилок своими руками, который будет малопроизводительным, а также прибегать к дополнительным вяжущим веществам.

Домкрат выполняет функцию пресса, также требуется пуансон и матрица — они придадут брикету определенную форму.

Самостоятельно можно создать пресс, взяв за основу гидравлический бутылочный домкрат. Ход тока может быть любым. А вот давление требуется определить самостоятельно по формуле P=S*К, где:

- К — коэффициент нужного давления в тоннах (оптимально 0,5−1);

- Р — давление (тонны);

- S — сечение брикета (указывают в квадратных сантиметрах).

Например, если руководствоваться этой формулой, то у домкрата должно быть усилие в 25−30 тонн, чтобы создать круглый брикет (диаметр восемь сантиметров). При диаметре в пять сантиметров достаточно усилия в 20 тонн. Конечно, одного домкрата будет недостаточно, потребуются также:

- бесшовная труба (внутренний диаметр должен быть равен диаметру будущих брикетов);

- стальной стержень в роли пуансона (наружный диаметр меньше диаметра трубы на 0,05 мм);

- стальной швеллер (толщина около 5 мм);

- стальные полосы, отличающиеся по толщине, ширине, длине;

- гайки, бойки М8 (длина более ширины швеллера на пару сантиметров);

- стальная плита толщиной 3 см и размером 50 на 50 см.

Стержень и трубу обычно изготавливают у токаря, так как сложно будет подобрать элементы с нужным зазором.

Сборка станка

Длина брикетов должна быть немного больше хода штока домкрата. Далее требуется определить размер трубы, сложив ход штока и длину брикетов. Стержень по длине должен быть равен ходу штока, помноженному на два. Потом отыскивают высоту между нижней и верхней швеллерными балками, сложив:

- ход штока домкрата;

- трубу по длине;

- домкрат по высоте.

Получают значение и добавляют запас в пару сантиметров. Из швеллера делают прямоугольную конструкцию, которая должна соответствовать всем требованиям, закрепляют на плите нижней частью. Далее действуют следующим образом:

- Стыки закрепляют болтами. Если нужна сварная конструкция, то устанавливают на каждый угол усилитель. Конструкцию приваривают к металлической плите.

- Далее к верхушке конструкции приваривают направляющие, которые будут мешать трубе уходить в стороны.

- Домкрат закрепляют болтами. На середине прикрепляют направляющие из швеллеров: одну закрепляют плотно, другую снабжают шарниром и фиксатором.

- После этого можно провести пробное изготовление материала. Стержень вставляют на половину длины в трубу, заполняют ее опилками. Фиксируют, поднимают шток домкрата до максимума. На стержне ставят отметку и опускают домкрат. Боковую направляющую освобождают и вытаскивают трубу.

Теперь остается осмотреть получившийся брикет. Если он достаточно твердый, то нужно слегка ударить по поверхности. Если трещин не появилось, то давления хватило, чтобы лигнин выделился в достаточном количестве. Если же поленце развалилось, процедуру по созданию стоит повторить, но добавить несколько качков рычагом.

Может случиться так, что усилия пресса будет не хватать для создания твердого брикета. Тогда нужно будет загружать в устройство вместо чистых опилок их смесь с вяжущим веществом на выбор. Пропорции подбираются индивидуально методом проб.

Помет и навоз считают более подходящим типом дополнительного связующего вещества. Но можно использовать и клей либо глину. Обязательно после прессования требуется полученный брусок просушить. Время сушки тоже подбирается индивидуально, так как зависит от температуры воздуха в помещении и исходной влажности материала.

К сожалению, полученное топливо будет обладать повышенной зольностью и менее эффективной теплотворной способностью. Его не советуют использовать в печи или котле с автоматической подачей. Тут лучше приобрести более качественный материал.

Полезные советы

Топливные брикеты по теплотворной способности превосходят дрова, но не всегда отопление ими будет более экономичным.

Оправдан метод такой топки только в двух случаях: при наличии бесплатных опилок в большом количестве и при системе автоматической подачи брикетов в нужный прибор.

В других случаях нет особых преимуществ перед привычными для многих дровами. По сути, опилки обойдутся дороже. Разница в цене будет существеннее разницы в способности передачи тепла.

Если же планируется изготавливать брикеты на продажу, то требуется найти бесплатное сырье и специальное оборудование. Для производства этого вида топлива не нужна лицензия, но наличие санитарно-эпидемиологического заключения обязательно. После изготовления топлива нужно сразу защищать его полиэтиленовой пленкой от влаги. Хранить в специальном помещении.

Прессованные опилки — неплохая альтернатива углю и дровам. Но при полном переходе на них все равно нужно взвесить все за и против, рассчитать, будет ли такое топливо действительно выгоднее дров.

Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы». Главные элементы подобной установки – это механизм, создающий давление, и сама форма. Как их объединить в одно целое – решать вам, вариантов существует множество.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Станок для производства опилок своими руками

Отопление при помощи опилок и стружки стало уже привычным. Это обусловлено дешевизной сырья и его хорошей удельной теплотворностью при сгорании.

Создав самодельный пресс для брикетов можно получить качественное топливо практически задаром. Его конструкция проста, но нужно знать некоторые нюансы технологии производства и требования к исходному древесному материалу.

Технология создания брикетов

Изготовление методом прессования пеллетов и брикетов из отходов деревообработки – давно отработанный процесс.

Поэтому при создании самодельного станка для получения качественных “евродров” не нужно ничего изобретать, а можно применить уже существующие наработки.

Описание физики процесса

Использование сыпучего древесного материала для отопления находит свое применение в небольших котельных и печах.

Опилки дают ту же энергию, что и дерево аналогичной массы и влажности, однако их хранение в естественном состоянии приводит к появлению грязи и пыли.

Поэтому такие отходы прессуют в брикеты различной формы.

С некоторыми допущениями можно сказать, что древесина состоит из клетчатки (целлюлозы) и связывающего ее вещества – лигнина.

Каждый экземпляр опилок и стружки сохраняет свою целостность благодаря этому полимеру.

Для того чтобы установить прочные связи между отдельными кусочками их также необходимо склеить.

Химический состав дерева и прессованного из опилок изделия одинаков.

Но физическая структура брикета другая отличается от строения цельного массива, что приводит к более долгому его горению

В процессе прессования на опилки производится сильное давление, в результате чего из них выделяется лигнин и скрепляет материал в форме. Это связь, конечно, не такая прочная, как в цельной древесине, но ее достаточно, чтобы получившийся брикет не развалился.

Количество лигнина в древесине относительно сухой массы зависит от породы деревьев:

- пихта: 30 %;

- сосна: 27 %;

- ель: 27 %;

- осина: 22 %;

- береза: 19 %.

Чем больше процент содержания лигнина, тем меньшее давление нужно для его выделения. Поэтому самостоятельно производить брикеты на основе опилок из пихты проще, чем из березы.

Помимо классического пресса для производства топлива из сыпучих материалов существует еще экструзивный станок.

Суть его работы заключается в том, что под действием шнека вещество проходит по постепенно сужающемуся каналу. В результате этого создается очень высокое давление.

Однако реализация этого варианта в домашних условиях сложна и требует специфических знаний, поэтому лучше остановиться на моделях с пресс-формой.

Использование клеящего вещества

При промышленном производстве прессованного топлива применяют станки для создания давление в диапазоне 500 – 3000 атм.

У некоторых производителей (например, немецкая фирма “RUF”) формирование брикета происходит за счет комбинации сжатия с силой 2000 атм. и нагрева сырья до температуры 150°C.

Плотность таких изделий достигает 1.2 кг/дм3.

Промышленный станок для прессования опилок стоит дорого и обладает большой производительностью.

Он нерентабелен для производства брикетов в малых количествах

Если сделать пресс для брикетов из подручного материала своими руками, то таких характеристик добиться не удастся. Поэтому изделия однозначно будут иметь меньшую плотность и отличаться повышенной склонностью к рассыпанию. Компенсировать недостаточное выделение лигнина и добиться большей прочности можно за счет добавления стороннего клеящего вещества, такого как:

- Мокрая глина. Необходимая массовая доля этого связующего вещества составляет от 5 до 10% от общего веса.

- Мокрый гофрокартон.

- Самый дешевый разведенный в воде обойный клей.

Процентное соотношение гофрокартона или клея определяют экспериментально, так как оно зависит от крупности опилок, их влажности и создаваемого давления в форме.

Требование к используемому сырью

Даже при использовании промышленного оборудования, затруднительно получить качественные брикеты или пеллеты из древесных отходов, если их толщина более 4 мм. Крупность материала для самодельных устройств должна быть меньше. Это связано с более низким давлением и отсутствием нагрева сырья.

В идеале диаметр опилок и толщина стружки не должна быть больше 2 мм. Подавляющее большинство древесных отходов подходят по этим параметрам.

Но бывают случаи, когда сырье засорено мелкими ветками, щепой или обзолом (кусками коры).

Тогда перед прессованием для получения однородной массы необходимо провести предварительную подготовку – измельчить материал, пропустив его через дробилку.

Дробилку для получения древесных отходов толщиной до 2 мм можно сделать самостоятельно.

Обыкновенный садовый измельчитель не подойдет, так как дает большую крупность фракции

Для достижения хорошей плотности брикета надо избегать сырья, засоренного травой, песком или почвой.

Почвенно-растительный слой в отличие от глины не обладает вяжущими свойствами, поэтому прессованное изделие будет легко рассыпаться.

https://www.youtube.com/watch?v=19zCuiHDWbo

Также нужно соблюсти условие по процентному соотношению количество коры – ее не должно быть более 5%. Измерить это невозможно, но визуально опилки со значительным объемом обзола выглядят более темными.

Высушить сырье летом можно или на солнце или в проветриваемом помещении.

Зимой сушку нужно проводить в веранде или другом подсобном помещении с небольшой положительной температурой.

Для более интенсивного испарения можно использовать принудительную вентиляцию.

Измерять влажность опилок или стружки нужно по приведенной выше таблице.

Использование влагомера не даст правильного результата, так как с помощью него можно узнать только значение на поверхности кучи

Если давления в самодельном прессе для изготовления брикетов из опилок будет недостаточным для выделения лигнина, то сырье не высушивают, а вместе с дополнительным скрепляющим веществом наоборот замачивают в воде. В этом случае при перемешивании достигается лучшая однородность, а лишняя влага будет удалена при трамбовке.

Основные элементы пресса

Главными элементами обыкновенного пресса являются пресс-форма (стакан, куда помещают сыпучее вещество), поршень и создающий давление механизм. Самостоятельно сделать их не сложно, так как они типичны для станков по брикетированию.

Устройство пресс-формы

Стакан, куда засыпают опилки или стружку называется пресс-формой или камерой. От его геометрии будут зависеть параметры брикета.

Какая будет форма сечения стакана, такой будет и вид брикета.

А вот его длина может быть самой разной, но точно не превышающей высоту пресс-форм

Обычно камеру сооружают из обрезка стальной круглой или профильной трубы.

Основание поршня, которое заходит в стакан, вырезают из толстостенной (не менее 3 мм толщины) пластины. При изготовлении пресс-формы нужно учесть соотношение следующих величин:

- площадь сечения пресс-формы (s, см2);

- подаваемое давление на поршень (u, кгс);

- удельное давление на сырье (p, кгс/см2).

Эти величины связаны соотношением:

p = u / s

Брикеты с использованием дополнительного связующего вещества хорошо держат форму, если они сформированы при удельном давлении более 150 атм. (1 атм.

≈ 1 кгс/см2). Исходя из возможности создаваемого усилия поршнем, рассчитывают площадь сечения камеры.

Например, если есть гидравлический домкрат на 10 тонн, то:

s

Для таких условий подойдет профильная квадратная труба с длиной стороны 80 мм или круглая труба с диаметром условного прохода до 90 мм.

Длина получаемого брикета (l) зависит от высоты пресс-формы (h), плотности сырья в исходном сухом (q1) и брикетированном (q2) состоянии:

Впрочем, после первого сжатия можно снова досыпать стружки в стакан и повторно провести процедуру. Таким способом можно довести длину получаемого изделия практически до высоты прессовочной камеры.

В процессе сжатия опилок происходит выделение влаги из брикета. Для того чтобы она свободно выходила, камеру перфорируют небольшими, но часто расположенными отверстиями.

Обеспечить отток воды из камеры можно через отверстия, которые делают с помощью 2-3 мм сверла по металлу

После формирования брикета его необходимо вытащить из формы.

Использование пружины и фальшь-дна, как это часто рекомендуют в интернете, непрактично.

Высокое давление полностью сжимает пружину, поэтому с течением времени происходит искривление ее формы, в результате чего она теряет свои свойства.

Поэтому нужно либо делать отъемное дно пресс-формы и выталкивать брикет, либо сооружать разборный стакан. Во втором случае для него нужно будет сделать дополнительную рубашку из прутка.

Доступные способы создания давления

Существует три распространенных способа достижения давления, которые хорошо подойдут для самостоятельно изготовленного пресса для получения топливных брикетов: применение рычага, гидравлического домкрата или винта. Каждый из них по-своему хорош, а их реализация на практике не очень сложна.

Видео на закуску

Удачи и до новых встреч, с вами был Андрей Ноак!

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливом.

Но для обычного котла оно становится «удобоваримым» только в виде прессованных брикетов — без обработки его придется подсыпать каждые 5 минут, причем большая часть просыплется сквозь колосниковую решетку.

Мощные прессы для работы с таким сырьем выпускаются сегодня в изобилии, но ввиду высокой стоимости покупать подобный агрегат выгодно только с целью организации постоянного производства.

Обывателю же приходится делать пресс для изготовления топливных брикетов своими руками.

Исходный материал, большую часть которого обычно составляют поступающие с деревообрабатывающих предприятий опилки и обрезки древесины, измельчают и тщательно высушивают.

В конечном итоге влажность сырья доводится до 8% — 10%.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль.

Следующий этап — собственно, изготовление брикетов из подготовленной массы.

Для этого применяют один из двух способов:

- Прессование:

сырье засыпают в круглые или прямоугольные формы (данный элемент называется матрицей), где его сжимают при помощи мощного гидравлического пресса. Деталь, непосредственно воздействующая на сырьевой материал, называется пуансоном. Машина развивает давление в 300 – 600 атм. - Экструзия:

экструдер очень похож на шнековую мясорубку. Шнек продавливает сырье через постепенно сужающийся формовочный канал и возникающее при этом давление достигает 1000 атм.

Сильное сжатие приводит к следующим явлениям:

- Температура массы сильно повышается.

- Частички сырья начинают выделять клейкое вещество — лигнин. В условиях нагрева он надежно связывает рассыпчатую массу, превращая ее в твердый цельный брикет.

- Плотность материала повышается до 900 – 1100 кг/куб. м. Для сравнения: плотность древесины составляет всего 500 – 550 кг/куб. м. Вместе с плотностью возрастает и энергетическая ценность топлива в расчете на единицу объема: теперь его запас на зиму будет занимать в два раза меньше места. Да и гореть прессованная чурка будет дольше обычного полена.

Оборудование для изготовления

Все оборудование, которое используют для получения стружки, можно поделить на 2 типа:

- деревообрабатывающее, для которого стружка является лишь побочным продуктом;

- деревоперерабатывающие, для которых стружка является конечным продуктом.

Деревообрабатывающие устройства и цены на них

Все оборудование, применяемое для получения стружки, можно разделить на 3 вида:

- станки;

- электрическое;

- ручное.

Станочные агрегаты

Для большинства станков стружка является отходом, появляющимся в результате обработки древесины. Все станки различаются по назначению:

- фуговальные;

- фрезерные;

- рейсмусные;

- многосторонние;

- универсальные.

Фуговальное оборудование предназначено для создания ровной поверхности, расположенной под определенным углом к другим поверхностям.

Такие станки состоят из двух мощных чугунных плит, одна из которых может опускаться относительно другой.

Передняя плита является направляющей и всегда параллельна второй, которую называют станиной.

Между плитами горизонтально установлен длинный барабан с закрепленными на нем ножами, причем верхняя кромка каждого ножа в верхней точке всегда совпадает по высоте со станиной, а также параллельна ей. Отклонение даже на 0,5 мм приведет к ухудшению качества деревообработки.

На фуговочном оборудовании обрабатывают лишь деловую древесину, то есть пригодную для изготовления столярных и плотницких изделий.

Поэтому и отходы фуговочных станков отличаются довольно высоким качеством, а также влажностью в районе 12–16%.

Фуговочный станок есть в любой столярной или плотницкой мастерской, поэтому и отходы его работы найти несложно. Качество обработки таким станком напрямую связано с общей длиной рабочей поверхности, то есть:

- станины;

- направляющей;

- пространства между ними.

Чем больше это расстояние, тем более длинные заготовки можно обрабатывать без потери качества, создавая ровную поверхность по всей длине. Чем короче рабочая поверхность, тем выше вероятность, что на длинных заготовках простроганная поверхность будет иметь какие-то дефекты, особенно, если за станком работает человек без большого опыта.

Общая длина рабочей поверхности промышленных станков составляет 2 метра, что позволяет обрабатывать заготовки максимальной длиной 4 метра.

Фрезерные станки отличаются от фуговальных тем, что предназначены для выборки рисунка. Этот тип оборудования оснащен плоской горизонтальной станиной, а также двумя вертикальными направляющими.

Обе направляющие можно регулировать, благодаря чему подбирают оптимальный режим обработки древесины.

Кроме того, станок оснащен механизмом изменения высоты фрезы, которая установлена вертикально, благодаря чему регулируют расположение ножей относительно подаваемой заготовки.

Это позволяет выставлять ножи по верхнему или нижнему краю фрезы, не высчитывая миллиметры сдвига в нужную сторону, а затем регулировать высоту фрезы с помощью подъемного механизма, смещая рисунок вверх или вниз.

На фуговочных и фрезеровальных станках многое зависит от умения и навыков оператора, поэтому неопытный станочник не может правильно подавать древесину, из-за чего страдает качество обработки.

Кроме того, они обрабатывают одну грань, иногда учитывая направление соседней грани.

Но они не могут делать параллельные поверхности, ведь для этого нужны рейсмусные станки. Этот тип оборудования представляет собой очень широкий фуговальный станок, состоящий из мощного корпуса, в верхней части которого установлен барабан с ножами. Под барабаном установлен подъемный стол с подающим механизмом.

С помощью подающего стола выставляют необходимое расстояние до барабана, стараясь не снимать за один проход слой толщиной более чем в 5 мм.

Подающий механизм представляет собой зубчатые барабаны, которые проталкивают деревянное изделие вперед.

При этом деревянное изделие движется по ровной плите стола, а вращающийся барабан с ножами срезает все, выше установленного предела. После такой обработки на деревянном изделии появляются 2 параллельные поверхности.

Многосторонний станок также оснащен приводом, обеспечивающим движение деревянной заготовки вперед, однако количество и расположение фрез зависит от модели и назначения станка.

На самых совершенных и точных образцах этого оборудования устанавливают 4 фрезы, которые обеспечивают обработку заготовки со всех сторон.

При этом каждая фреза согласована со своей станиной, благодаря чему отсутствует люфт деревянной детали, а качество обработки ее поверхности максимально.

Универсальное оборудование совмещает в себе оба способа обработки древесины, но в отличие от фрезерных станков, все рабочие инструменты в нем установлены горизонтально.

Это усложняет настройку станка в режиме фрезерования, зато серьезно снижает его стоимость, ведь на одном валу установлены барабан и фреза, поэтому двигатель и привод рабочего инструмента у них также общий. На стружечных заводах и других предприятиях такие станки не применяют, ведь там качество обработки важней универсальности.

Поэтому производители выпускают универсальные станки средних и небольших размеров – они не обеспечивают такое же качество обработки, как полноразмерные агрегаты, зато их гораздо проще перевозить с места на место.

Для гаражей и домашних мастерских чаще всего приобретают самые маленькие аппараты, которые в умелых руках обеспечивают довольно высокое качество обработки древесины. Существенный минус универсальных и, особенно, малогабаритных агрегатов заключается в небольшом ресурсе, поэтому их нельзя использовать для переработки больших объемов древесины.

Мы подготовили ссылки на сайты, где вы сможете увидеть современные деревообрабатывающие станки различного назначения, а также ознакомиться с их характеристиками:

| Название станка | Краткое описание и характеристики | Стоимость рублей или USD | Сайт продавца или производителя |

| HP-400 | Фуговальный станок, максимальная ширина обрабатываемой поверхности 400 мм, максимальная толщина снимаемого слоя 3 мм, масса 300 кг, мощность двигателя 3 кВт. | 125860 | www.stanki-proma.ru |

| JJ-6 | Фуговальный станок, максимальная ширина обрабатываемой поверхности 150 мм, мощность двигателя 1,1 кВт, масса 103 кг, общая длина рабочей поверхности 1215 мм. | 49000 | jet-krd.ru |

| Кратон WMT-318 | Станок рейсмусовый, максимальная ширина строгания 318 мм, глубина 0-3 мм, скорость подачи 8 м/с, масса 31 кг, мощность мотора 1 кВт. | 25000 | kraton.ru |

| TFS-75/30 | Фрезерный станок, мощность двигателя 1,1 кВт, вес 138 кг. | 81200 | www.stanki-proma.ru |

| ФС-1А | Фрезерный станок, мощность двигателя 3 кВт, вес 250 кг, установлены шипорезная каретка и другое оборудование, облегчающее обработку древесины и повышающее безопасность. | 103500 | rustan.ru |

| WoodTec 412 | Четырехсторонний продольно-фрезерный станок, мощность 16,75 кВт, вес 2300 кг, скорость подачи 8-33 метра в минуту. | 16100 USD | woodtec.com.ru |

| BELMASH SDM-2500M | Станок деревообрабатывающий многофункциональный бытовой, выполняет все основные операции, мощность мотора 2,5 кВт, вес 68,8 кг. | 32 000 | belmash.ru |

| СД-5 | Станок деревообрабатывающий многофункциональный бытовой, выполняет все основные операции, мощность мотора 2 кВт, вес 40 кг. | 27630 | www.muravey.ru |

Электрические

К этому типу оборудования относят различные электрорубанки, включая их удлиненную модификацию – электрофуганок.

Электрический рубанок представляет собой две металлических планки (подошвы), между которыми установлен вращающийся барабан с ножами.

На старых моделях передняя подошва не имеет регулировки, поэтому инструмент всегда снимает слой одной и той же толщины.

На более современных инструментах есть возможность с помощью регулятора, расположенного на передней ручке, установить необходимую толщину снимаемого слоя.

Мотор и редуктор установлены сбоку и соединены с валом барабана резиновым или пластиковым кольцом. Корпус закрывает все вращающиеся детали, поэтому сверху электрорубанок полностью безопасен. Разница между электрорубанком и электрофуганком только в общей длине и длине каждой подошвы.

При этом размер фуганка одного производителя может соответствовать размеру рубанка другого. Оптимальную скорость обработки древесины этим инструментом мастер определяет самостоятельно, учитывая при этом:

- мощность мотора;

- толщину снимаемого слоя;

- характеристики древесины.

Чем мощней мотор, тем быстрей можно двигать инструмент вперед и тем больший слой снимать за проход.

Поэтому скорость движения рубанка или фуганка по древесине напрямую влияет на размер стружки – чем быстрей движется инструмент, тем более крупные получаются отходы.

Установка зазора, то есть регулировка толщины снимаемого слоя также влияет на скорость обработки древесины и размер стружек. Чем больше зазор, тем медленней приходится двигать инструмент, поэтому для получения максимально толстой стружки нужен максимально мощный электрорубанок.

Вот ссылки на официальные сайты производителей электрического оборудования для обработки древесины, где вы сможете не только рассмотреть фотографии этой техники, но и узнать их характеристики:

| Название станка | Краткое описание и характеристики | Стоимость рублей | Сайт продавца или производителя |

| IE-5709M | Электрорубанок от компании Rebir, мощность мотора 1450 вт, ширина строгания 102 мм, вес 4,6 кг, возможность работы в режиме фрезерования (необходима фрезерная насадка) | 8060 | www.rebir-online.ru |

| Р-110/1150ЭМ | Электрорубанок от компании Интерскол, мощность мотора 1100 вт, ширина строгания 102 мм, вес 4,5 кг, возможность работы в режиме фрезерования (необходима фрезерная насадка) | 6300 | www.interskol.ru |

| Makita 1806B | Электрофуганок Макита, мощность мотора 1,2 кВт, ширина строгания 170 мм, вес 9 кг. | 28000 | makita-online.ru |

Ручные

К ручному оборудованию относят все виды рубанков и фуганков, а также различные стамески и долота. Все эти инструменты работают по принципу срезания верхнего слоя древесины, только в рубанках и фуганках толщина слоя зависит от настроек инструмента, а размер и форма стружки из-под стамесок и долот зависит от намерения того, кто ими работает.

Рубанки и фуганки представляют собой корпус, одновременно являющийся и станиной, в который вставляют и фиксируют нож. Способ фиксации ножа зависит от конструкции и типа инструмента – в деревянных рубанках и фуганках его фиксируют деревянным клином, в металлических для этого используют специальный болт.

Обычные рубанки и фуганки используют для выравнивания различных плоскостей, однако они наиболее эффективны там, где размер ширина обрабатываемой детали не превышает ширины ножа. Если же ширина детали больше, то все зависит от умения того, кто работает инструментом.

При обработке неровных и шершавых поверхностей эти инструменты производят короткие стружки небольшой ширины, но, по мере выравнивания поверхности увеличиваются ширина и длина стружки.

При выравнивании гладких и относительно ровных поверхностей длина стружки может достигать полуметра, а ее ширина равна ширине ножа.

Существуют рубанки для особых работ, таких как выборка половины или четверти, создание фигурного профиля и многих других. Это специализированный столярный инструмент, правильному использованию которого нужно долго учиться, поэтому их применяют лишь там, где допустим высокий процент ручного труда.

К таким работам относят ручное изготовление мебели из массива древесины, кроватей и многое другое. Размер и форма стружки зависят от:

- формы подошвы;

- амплитуды движения;

- зазора ножа;

- формы, породы и влажности обрабатываемой детали.

Деревоперерабатывающие устройства

К этому оборудованию относят:

- станки для изготовления древесной шерсти;

- одну из разновидностей измельчительных машин;

- комбинированные устройства, сочетающие в себе различные принципы воздействия на древесину.

Основа станка для получения древесной шерсти – продольно движущаяся каретка, на которой установлены делительные и режущие ножи. Принцип работы этого станка, а также много другой полезной информации вы найдете тут (Древесная шерсть – производство и бизнес).

Дисковые измельчители производят крупную стружку, которую иногда ошибочно относят к щепе. Но щепа появляется в результате дробления древесины, а этот агрегат режет ее.т

Основа аппаратов этого типа – тяжелый стальной маховик (диск толщиной 1–3 см), на котором установлены ножи.

Перерабатываемая древесина поступает под углом 10–45 градусов, причем направление движения совпадает с направлением вращения маховика.

При встрече с древесиной нож срезает ее под определенным углом, то есть происходит ее измельчение, причем в большинстве случаев ширина стружки равна ширине перерабатываемой древесины, а длина в 1–3 раза больше.

Снаружи диск закрыт стальным кожухом, который защищает от ножей и препятствует вылету стружки наружу. В кожухе, по траектории движения ножей, прорезано приемное отверстие, к которому приварен подающий желоб, препятствующий отклонению перерабатываемой древесины.

С обратной стороны установлен привод маховика, который через ременную передачу соединен с электрическим или бензиновым мотором. Более подробную информацию об устройствах этого типа вы найдете здесь (Оборудование для переработки древесины).

Стружка, которую получают с помощью этого станка, представляет собой срез древесины поперек волокон, поэтому легко разламывается на длинные и тонкие иглы.

Меняя в небольших пределах угол подачи перерабатываемой древесины, можно немного увеличить или уменьшить ширину каждой иглы, а также общий размер стружки.

Ведь даже в пределах одного слоя древесины прочность при изгибе волокон гораздо выше, чем поперек, не говоря уж о срезе, в котором рядом расположены несколько слоев.

Комбинированные устройства сочетают в себе различные способы воздействия на древесину, но их конечным продуктом является не доска или брус, а стружка.

Одним из представителей этого семейства является древесно-стружечный станок СС-6, который сочетает в себе фуговальный станок и машину для получения древесной шерсти.

От первого он взял широкий барабан с установленными на нем ножами, от второго подвижную каретку, перемещающую обрабатываемый материал так, чтобы ножи обрабатывали всю поверхность, а не какой-то отдельный участок.

Снижение скорости вращения барабана привело к увеличению длины стружки, поэтому его продукт занимает промежуточное место между древесной шерстью и отходами фугования древесины.

Довольно длинные (2–10 см), эти стружки обладают хорошей прочностью, потому что срезаны вдоль волокон и подходят для изготовления арболита и фиброплит. Вот по этой ссылке вы найдете больше информации о станке СС-6, его характеристиках и особенностях применения.

Экономическая сторона медали

Для производства 1 тонны топливных брикетов нужно взять примерно 2 тонны древесных отходов или 1.5 тонны соломы. При этом расход электроэнергии примерно 100 кВт*ч/т.

Теплотворная способность данного отопительного изделия составляет 19 МДж/кг, что является намного больше чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении изделий, технология окупается примерно за 2 года.

После прочтения моей статьи Вы можете решить для себя, что лучше: сделать из ненужного сырья отопительный материал, сэкономить время и средства или дальше отапливаться дровами. Ведь при использовании брикетов можно и утилизировать ненужные в быту отходы, и топить дачу или баню экологически чистыми топливными брикетами. Если же вы хотите организовать свое производство пеллет то вам просто необходима будет информация про организацию технологической цепочки и в этом вам поможет моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет».

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м3, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Применение готового механизма

Пресс для брикетов можно создать и на базе готового механизма. Для этого воспользуйтесь на гидравлике прессом или домкратом. Мастеру остается лишь дополнить этот узел матрицей и пуансоном. Любое рукодельное устройство для прессования опилок не может обеспечить выделение лигнина. Взамен придется прибавлять посторонние связующие. Для этого подходят:

- доступный клей для обоев;

- размокшая бумага;

- глина.

Глина должна быть добавлена в объеме 1 части на 10 частей опилок. Если же идет речь о размокшей бумаге, то для этого применяется гофрированный картон, в котором есть лигнин.

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6-16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Виды прессов

Прессы, используемые для обработки опилок, бывают 4-х видов. Отличия между устройствами отмечаются в принципе работы и стоимости.

Требования к подготовке сырья одинаковые:

- равномерное измельчение с получением фракций не более 25х25х2 мм;

- уровень влажности в пределах 4-10%.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками:

- Ударно-механический пресс по принципу работы напоминает перфоратор, где кривошипно-шатунный механизм передаёт серию толчков поршню с частотой 20 раз в секунду. Удары провоцируют продавливание опилок через фильеру. Оборудование справляется с прессованием не только отходов древесины, но и смеси из угольной пыли, соломы, торфа, остатков после обработки МДФ. Главное преимущество пресса – длительное функционирование без участия человека. Также отмечается высокая производительность. Уязвимым местом являются узлы кривошипа, что обусловлено воздействием на них одновременно 2-х сил: ударной и трения.

- Гидравлический пресс представляет устройство из двух частей (пресс-формы, цилиндра). По принципу работы оборудование напоминает действие домкрата, где гидроцилиндр оказывает давление поршнем на пресс-форму, заполненную подготовленным сырьём. В результате образуется сформованный брикет. Оборудование считается простым и надёжным в использовании, узлы износа практически отсутствуют. Ценовая политика модели данного вида конкурентоспособны. Минусом является низкая производительность. Также существует нюанс в производственном процессе – в подготовленные опилки добавляется связующий компонент.

- Шнековый пресс (экструдер) принципом работы схож с мясорубкой. Измельчённые и просушенные опилки подаются по шнеку через фильеру, в результате чего масса сжимается и прессуется под высоким давлением. Процесс предусматривает воздействие высоких температур, без которых оборудование может заклинить. Горячий поток провоцирует выделение из древесины лигнина (природного связующего вещества), который скрепляет мелкое сырьё и является залогом качественной формовки. Шнековое устройство по производительности считается лидером, производственный процесс выполняется непрерывно. Из недостатков отмечается необходимость в прогреве, что делает процедуру подготовки длительной. Также нужно учесть, что готовый продукт имеет меньшую калорийность из-за воздействия высокой температуры (выше 120°С). Такие узлы, как шнек и фильера в связи с повышенным трением в рабочем режиме быстро изнашиваются.

- Пресс-гранулятор схож по принципу работы с гранулятором для комбикорма, только вместо зерновых культур используются опилки. По сравнению с другими видами оборудование имеет простейшее устройство, но при этом отличается неплохой производительностью и доступной ценовой политикой. Пресс комплектуется различными приспособлениями, позволяющими улучшить качество получаемого продукта. Это: миксер для перемешивания сырья, увлажнитель для пересушенной заготовки, различные насадки для резки, что изменяет форму брикетов. Процесс производства предусматривает использование дополнительного связующего компонента для увеличения плотности. Из минусов отмечается необходимость измельчать сырьё при подготовке до самой мелкой фракции. На таком оборудовании удастся изготовлять брикеты только маленького размера.

Каждая модель обладает как преимуществами, так и недостатками, поэтому перед выбором следует внимательно ознакомиться с техническими характеристиками

Самодельный пресс

При наличии чертежа и определенных навыков конструирования, можно изготовить пресс для топливных брикетов своими руками.

Самодельные приспособления для брикетирования бывают двух видов — функционирующие от домкрата и с ручным приводом.

Описание сборки конструкции поможет понять, как сделать пресс, и какой вариант использовать лучше всего.

Ручной

Чтобы изготовить ручной пресс, требуется пуансон. Его сооружают из толстого металлического листа. К материалу крепится рычаг давления, и конструкция закрепляется с помощью шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной. Изготавливают форму из металла. Тонким сверлом в нижней части и по бокам просверливаются отверстия, обеспечивающие в процессе прессования выход влаги.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

Из домкрата

Чтобы получить более качественное твердое топливо и улучшить конструкцию пресса, применяется гидравлический домкрат.

Процесс изготовления такого оборудования состоит из таких этапов:

1. Из швеллеров формируется основание для пресса. Все металлические детали скрепляются с помощью сварки.

2. К каждому углу подготовленного основания в вертикальном положении крепятся стойки. Каждая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно изготовить из трубы с большим диаметром или взять готовую часть от старой стиральной машинки.

4. Под миксером закрепляется стальной оцинкованный лоток, из которого сырье будет проникать в специальную форму.

5. В толстостенной трубе, предназначенной для матрицы, создаются отверстия. Они должны равномерно располагаться по всей круглой контракции. Ширина каждого проема должна составлять от 3 до 5 миллиметров.

6. В нижней части формы фиксируется с помощью сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После этого из стальных листов вырезается пуансон. Он должен иметь такую же форму, что и матрица. С помощью штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Чтобы ускорить процесс извлечения прессованных брикетов, рекомендуется приварить диск и пружину к днищу матрицы. Он должен соответствовать диаметру пуансона. Такой механизм позволит автоматически выталкивать готовые изделия после отключения гидравлики.

Прессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Изготовленное своими руками компактное топливо позволяет значительно снизить затраты на обогрев дома. Готовые брикеты можно использовать как для котла, так и для печи. Но при этом следует учитывать, что качество продукции во многом зависит от показателя плотности.

Сделать прессованные дрова с помощью самодельного оборудования, которые будут длительное время гореть и отдавать большое количество тепла, практически невозможно.

Поэтому если необходимо использовать топливо с высокими характеристиками, то лучше приобретать его в специализированных магазинах.

Выводы и нужное видео по теме

Создание самодельного рычажного пресса. Изготовление важных деталей и описание рабочего принципа:

Доработка конструкции станка и сам процесс прессования брикетов:

Станок для одновременного получения нескольких брикетов на основе гидравлического домкрата:

Сделать самостоятельно станок для брикетирования опилок нетрудно. На выбор можно применять рычажный, гидравлический или винтовой принцип создания давления. Однако нужно не забывать, что качество изготовленных изделий зависит не только от собранного механизма, но и от подготовки сырья. Правильно поставленный процесс поможет обеспечить собственное хозяйство высококачественным и не дорогим топливом и даже наладить его реализацию.

Виды топливных брикетов

Брикеты делят на виды в зависимости от их формы. В основном на рынке можно встретить следующие типы:

- RUF. Это прямоугольники прессованные размером 15 х 9,5 х 6,5 см. Производят их из опилок натуральной древесины с добавлением специальных компонентов.

- Nestro. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, не имеющие отверстий. Материал для производства — прессованная древесная масса. Ее просушивают, помещают в загрузочною емкость, затем посредством шнека подают на прессование. По формам под давлением массу распределяют дозаторы.

- Pini kay. По форме это многогранники с числом граней от 4 до 6. В процессе производства их подвергают обработке высокими температурами и прессованию под высоким, до 1100 бар, давлением. В результате, возрастает эффективность горения, влагостойкость, плотность.

Химический состав и теплоотдача у всех этих видов прессованных опилок одинакова, отличаются они только плотностью. Этому топливу не свойственны искры, вылетающие в разные стороны. Большая плотность и незначительная гигроскопичность позволяют хранить это топливо в небольшой кладовке рядом с печкой.

Кроме опилок для производства брикетов применяют шелуху подсолнуха, гречки, бумагу, мелкие ветки, опавшие листья, солому. Оборудование для этого имеет довольно простую конструкцию, и изготовить его можно своими руками

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Характерности конструкции пресса

Прессовочное оборудование для производства брикетов для топлива — устройство которое работает механически, которое состоит из таких элементов:

- Основание — в большинстве случаев продемонстрировано столом, который применяется для прикрепления главных конструктивных компонентов пресса.

- Матрица — одна из главных составляющих прибора, которая образовывает его ключевую форму.

- Силовой каркас. Эта часть оборудования фиксируется к основе. Главная его функция состоит в передачи усилия на сжимаемый сырьевой материал, что выполняется через пуансон.

- Привод. В зависимости от типа шнекового пресса для опилок может быть применен механический или ручной вид влияния:

- Для оборудования ручного привода применяют добавочный рычажок, с помощью которого подается силовое усилие клиента.

- Механический — гидроусилитель или электрический мотор.

к содержанию ^

Технология изготовления брикетов

Процесс производства отопительного материала трудоемкий и требует выполнения последовательных операций.

При необходимости нужно подготовить сырье перед использованием:

- Дробление материала;

- Сушка дробленного сырья;

- Измельчение (чем лучше измельчены компоненты брикетов, тем выше показатели теплоотдачи).

Для изготовления своими руками сырье нужно смешать со связующим. Для этого вполне подойдет глина в соответствии 1 до 10, где берется 1 кг глины и 10 кг дробленого материала

Полученную смесь нужно смешать с водой для образования однородной массы, важно чтобы она была ни жидкой, ни твердой

Полученную массу нужно загрузить в специальное оборудование. При прессовании лишняя жидкость выходит и изделие получает окончательную форму. Если использовать самодельный пресс, то есть возможность что небольшое количество влаги все же останется внутри изделия.

Обязательным моментом при изготовлении отопительного материала является просушка после прессования. Сушить можно на открытом воздухе, под солнечными лучами и ветром. Время данного этапа зависит от объема брикетов, а также от использованных технологий прессования.

После просушки изделие нужно переместить в специальное место для хранения или упаковать.

Виды древесных стружечных отходов и способы их получения

Несмотря на то, что в России существует ГОСТ 5244-79, определяющий качества и характеристики стружки, его действие распространяется лишь на некоторые аспекты применения этого продукта. Он действует с 1979 года, поэтому во многом устарел и не соответствует современным требованиям.

Всю стружку можно поделить по:

- длине;

- ширине;

- структуре.

Короткую стружку получают фугованием и фрезерованием при высокой скорости вращения рабочего инструмента, то есть фрезы или барабана.

Чем выше скорость вращения, тем чище получается обработанная поверхность и короче стружка.

При фуговании или фрезеровании вдоль волокон получается продольная стружка, которая отличается крепкой структурой и хорошей прочностью.

При фрезеровании поперек волокон отходы получаются хрупкими и разделяются на сегменты даже от небольшого нажатия. Однако сами сегменты по прочности не уступают продольной стружке.

Длинную стружку получают, снижая скорость вращения рабочего инструмента. Еще один способ регулировки длины стружки – изменение скорости подачи древесины к перерабатывающему или обрабатывающему оборудованию.

Чем быстрей поступает древесина, тем более длинной получается стружка, а также снижается качество простроганной поверхности.

Снижение скорости подачи сокращает длину стружки, но улучшает качество поверхности. Этот эффект незначителен при фуговании, но очень сильно проявляется при фрезеровании.

Ширина стружки зависит от таких факторов, как:

- угол наклона обрабатываемой плоскости относительно воздействия режущего элемента обрабатывающего или перерабатывающего оборудования;

- отклонение направления подачи древесины от линии, перпендикулярной направлению воздействия режущего элемента обрабатывающего или перерабатывающего оборудования;

- ширины участка, на котором соприкасаются древесина и режущий элемент обрабатывающего или перерабатывающего оборудования.

Помимо стружки, являющейся отходами работы фуговочных и фрезеровальных станков, существуют и другие виды стружки, которые получают при обработке древесины:

- вручную;

- на станке для получения древесной шерсти;

- с помощью одной из разновидностей измельчительного оборудования.

Вручную стружку получают при работе:

- рубанком, в том числе фигурным;

- фуганком;

- электрорубанком;

- электрофуганком.

Отходы, которые появляются при работе рубанком и фуганком отличаются большой шириной и длиной, которая зависит как от длины обрабатываемой детали, так и от мастерства работника.

Фигурные рубанки производят относительно длинные завивающиеся и не очень широкие отходы, что вызвано их формой. Электрорубанок и электрофуганок производят отходы небольшой и средней длины, толщина зависит от настройки инструмента.

Существуют специальные станки, которые перерабатывают древесину в шерсть – особый вид очень тонкой стружки, отличающейся малой шириной и большой длиной.

Подробней об этом виде отходов вы сможете прочитать в этой статье.

Кроме этого, есть еще один способ получения стружки, которая по своим параметрам ближе к щепе. На диске закрепляют острые ножи, затем под определенным углом, от которого зависят многие характеристики стружки, подают древесину. В результате происходит строгание поперек волокон, но из-за того, что направление резки не меняется, стружка получается более длинной и широкой.

Стоит ли делать брикеты в домашних условиях?

В реальной жизни топливные брикеты из опилок, сделанные своими руками, получаются не совсем такими, как это преподносится некоторыми интернет-ресурсами. Это заставляет сомневаться в целесообразности всего предприятия, и вот почему:

- на красочных видеороликах из интернета процесс выглядит просто и легко. В действительности это тяжкий труд, чтобы заготовить нужное количество топлива на сезон, надо затратить немало времени и физических усилий;

- теплота, выделяемая самодельными брикетами при сжигании, гораздо ниже, чем у заводских изделий. Все дело в недостаточной плотности «кирпичей», так как домашние приспособления не могут обеспечить требуемое давление прессования;

- просушивание на солнце не может сравниться с промышленными сушилками, поэтому в топливе содержится влага, влияющая на теплотворную способность;

- самодельное топливо из опилок содержит глину, что не сжигается в топке котла. Значит, золы будет оставаться больше.

Шнековый пресс для опилок собственными руками

Если вам нужно делать брикеты в виде топлива для личного применения и в малых объемах, то правильным решением будет изготовление шнекового пресса собственными руками. Если у вас есть конструкторский опыт или техническое образование, то собственными силами сделать графическое изображение прибора большого труда не составит. Если же у вас нет уверенности в своих силах, тогда можно применить один из профессиональных чертежей.

Самым распространенным моделями самодельных шнековых прессов являются приборы следующих типов:

- Рычажный. В основе данной установки лежит рычажок, с помощью которого и подается физическое усилие на загруженное в матрицу сырье.

- Винтовой. Шнековое оборудование, механизм работы которого приводится в действие с помощью винтового вала. Он оборудуется колесом и рукоятками.

Сопутствующие материалы

Для производства прибора вам могут потребоваться такие материалы:

- Инструментальный набор для столярно-слесарных работ, среди них центральную роль играют пассатижи, ножовки по металлу и древесине, молоток, напильники, отвертки и иные абразивные устройства.

- Электрическая дрель или шуруповерт.

- Комплект сверл для работы по дереву и металлу.

- Аппарат для ручной сварки.

- Деревянные и железные полуфабрикаты — доски, профиля и т. д.

Производственный процесс прибора

Конкретно изготовление шнекового пресса для опилок требуется выполнять согласно следующей инструкции:

- Тщательно изучите имеющийся чертеж грядущего прибора для создания твердотопливных брикетов.

- Сделайте некоторые подготовительные работы компонентов грядущего пресса. На данном шаге производства необходимо выполнить получистовую отделку деталей и сделать нужные отверстия.

- Сделайте заключительную сборку прибора. Чтобы не потерять свои силы и время, этот этап работ рекомендуется исполнять очень быстро к будущему месту применения.

- Сделайте пуско-наладочные работы, для чего создайте несколько брикетов с применением 40-60% сырья от максимально потенциальной расчетной характеристики.

к содержанию ^

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Под матрицей фиксируем приемный лоток

Важно установить в таком положении, чтобы он не мешал снимать и устанавливать на место съемное дно матрицы.. Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Методика выполнения работ

Если вы все таки захотели сделать пресс для брикетов на основе винтового и шарнирного механизма, знайте: надобности в применении покупных узлов нет. Однако высоким усилием на сжатие они владеть не будут. Собственно поэтому пресс можно сделать на базе гидравлического домкрата, оборудовав электро двигатель или ручным приводом.

К гидравлической установке фиксируется пуансон, размеры которого должны подходить размерам матрицы, собственно в ней и будут развиваться в брикеты. Матрицу можно сделать из толстостенной трубы, что станет упрощенным вариантом. Для того чтобы позволить влаге и воздуху выйти, в стенках трубы нужно сделать отверстия. Матрица обязательно обязана иметь съемное днище. Если его удалить, то готовый брикет можно будет вытолкнуть пуансоном в лоток. Готовый механизм следует дополнить 2-мя ручками, которые обеспечивают удобство транспортировки.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Принцип функционирования

Прежде чем сделать пресс для опилок, нужно разобраться по большей части принципе изготовления брикетов для топлива:

- Сырьевой материал сыпется приготовленную для данной цели матрицу и уплотняют.

Главное! Постарайтесь загрузить оборудование максимально допустимым количеством сырья.

- С помощью системы рычагов основное усилие подается на пуансон.

- Такой элемент конструкции выполняет сдавливание загруженного сырья, организуя из него плотный брикет.

- Форму нужно расфиксировать, а топливный материал отправить сушиться.

Главное! В качестве сырья для этого прибора могут применяться подобные материалы, как щепки, опилки, бумажные отходы, чистки семечек и ореховая скорлупа.

Готовое оборудование для производства в домашних условиях

Для производства топливных брикетов требуется специальное оборудование.

Поэтому, чтобы создать качественную продукцию своими руками необходимо приобрести:

- Измельчающее устройство.

- Сушильный станок.

- Пресс.

Но покупать дорогостоящие станки для брикетирования древесных отходов в домашних условиях нецелесообразно.

Мощные установки имеет смысл задействовать только при изготовлении топливных брикетов в больших объемах.

Изготавливать брикеты в качестве материала для обогрева частного дома можно без сушилки. Удалить влагу из заготовленного сырья несложно естественным способом. Для этого опилки или древесная стружка раскладывается небольшим слоем на улице под навесом.

Часто для создания компактного топлива применяется самодельный пресс. Такое устройство не обеспечит высокой плотности сжатия материала, но все же позволит сделать пригодное для домашнего использования топливо.

Выбор оборудования

При выборе пресса для опилок следует учитывать важные факторы:

- назначение оборудования;

- под какое сырьё работает;

- тип выпускаемых брикетов;

- мощность устройства;

- планируемый объём выпуска готовой продукции;

- комплектация другим оборудованием для получения продукта высокого качества;

- функциональность выбранной модели;

- режим работы агрегата и особенности его обслуживания.

Также нужно обратить внимание на узлы, которые подвергаются износу. Частые ремонты и их стоимость помогут определить рациональность покупки той или иной модели.

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров. Если продукцию не планируется выставлять на продажу, то достаточно приобрести всего один агрегат. Для удешевления покупки можно воспользоваться интересными предложениями о продаже устройств, бывших в употреблении.

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

После выдавливания воды и последующей сушки брикет становится довольно легким

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Это интересно: Мастерим своими руками — односкатный навес из металлопрофиля

Самодельный или покупной

Покупка пресса оправдана в тех случаях, когда планируется наладка производства. Приобретать оборудование для изготовления брикетов, которые впоследствии будут использоваться только в хозяйственных нуждах, нет необходимости. К тому же стоимость агрегатов высокая, не всем по карману. Да и монтаж предусматривает наличие отдельного помещения.

Согласно технологическому процессу сырьё перед обработкой нуждается в подготовке, а значит, потребуется сушилка и устройство для измельчения. К тому же готовые брикеты после изготовления нужно хранить в сухом помещении, которого просто может не оказаться.

Кустарное производство не выдаст качественный продукт, брикеты будут иметь недостаточную плотность, а это снижает показатель удельной теплоты сгорания. Взвесив все факторы, можно резюмировать, что приобретать дорогостоящее оборудование нет смысла.

Если в доме установлен котёл под твёрдое топливо, соорудить пресс можно своими руками. Для этого потребуются доступные материалы, а также ознакомление со схемами конструкции, чтобы выбрать подходящий вариант.

Преимущества использования готовых прессов в производственных целях:

- простое устройство оборудования;

- возможность осуществлять замену изношенных узлов;

- выбор моделей разных мощностей и производительности;

- технологический процесс не требует особых знаний и навыков;

- обустроить цех можно в небольшом помещении.

Принимая решение о запуске производства, стоит учесть важные факторы:

- вид сырья, его доступность;

- примерный объём переработки за определённый промежуток времени;

- необходимые площади;

- схему реализации готовой продукции.

Для масштабного производства рекомендуется приобретать автоматическое и полуавтоматическое оборудование. Агрегаты отличаются высоким КПД и износостойкостью рабочих узлов.

Поставить на поток изготовление наполнителей для лотков животных можно с помощью использования грануляторов. Диаметр выпускаемой продукции как раз соответствует стандартам, да и большой плотности не требуется.