Буквально недавно на отечественном строительном рынке появилось новое твердое топливо для печей и котлов, производители которого позиционируют его как экономически выгодную альтернативу обычным дровам. Называется топливо евродровами или топливными брикетами, а изготавливается оно из остатков природных материалов, например, древесины, бумаги, соломы, шелухи от семян, скорлупы от орехов.

Процесс производства топливных брикетов простой, необходимо подготовить сырье и спрессовать его под высоким давлением, так же можно провести термическую обработку. Полученное изделие станет плотным, сухим, готовым к использованию в печи. В этой статье мы поговорим о том, какое необходимо оборудование для производства топливных брикетов, рассмотрим состав промышленной линии производства и альтернативные варианты оборудования для домашнего изготовления подобной продукции.

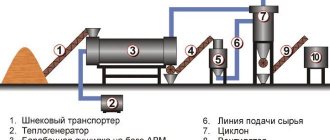

Производственная линия для создания брикетов топлива РУФ

Особенности производства топливных брикетов

Горючее изготавливают из следующих видов сырья:

- опилок, щепы, стружки, коры;

- жмыха, лузги подсолнечника, шелухи других семян, в т.ч. круп;

- торфа;

- угольной пыли.

Брикеты из древесных отходов наиболее распространены.

Физика процесса

Порцию измельченного сырья загружают в форму и сдавливают прессом с силой до 3000 кг/кв.см.

На выходе получают брусок с более высокой плотностью, чем у древесины: 1,08–1,40 г/куб.см против 0,75–0,85. Такое топливо горит дольше и не дает искр.

Применение клеящего вещества

Для сцепления мелкофракционных частиц между собой требуется связующее вещество. В промышленном производстве задействуют лигнин, содержащийся в самом сырье. Это синтезируемый растениями сложный биополимер. Под действием высокого давления и вызванного им нагрева связующее вещество выходит из клеток и пропитывает брикет.

Для сцепления частиц требуется клеящее вещество.

Таким образом, топливо фабричного изготовления не содержит химических добавок и потому является экологически безопасным.

Большинство самодельных прессов не способно развивать давление, достаточное для разрушения растительных клеток и выжимки лигнина. Поэтому в домашнем производстве используют сторонние связующие:

- Глиняный раствор. Добавляют в количестве 5–10% от общего веса смеси.

- Гофрокартон и другую бумагу (содержит лигнин). Материал предварительно размачивают.

- Обойный клей. Подойдет самый дешевый.

Долю клея и бумаги подбирают опытным путем – это зависит от влажности сырья и развиваемого прессом давления.

Чем выше концентрация лигнина в древесине, тем более низкое требуется усилие для его выжимки. Данные по наиболее распространенным породам приведены в таблице:

| Название дерева | Массовая доля лигнина, % |

| Береза | 19 |

| Осина | 22 |

| Ель | 27 |

| Сосна | 27 |

| Пихта | 30 |

Если самодельный пресс развивает большое давление, для начала стоит попытаться сделать брикеты из опилок хвойной древесины. Не исключено, что стороннее связующее не понадобится.

Требования к используемому сырью

Правильно подготовленная исходная масса имеет следующие параметры:

- Влажность – 4–10%. Избыточное количество воды ухудшает горение.

- Фракция или толщина стружки – 2 мм. Крупную щепу предварительно измельчают в дробилках.

- Отсутствие травы, песка, листьев, земли; содержание коры – не более 5% от массы смеси. Такие компоненты нарушают монолитную структуру бруска, делают его рассыпчатым.

На предприятиях влажность сырья доводят до нужной величины в сушилках с подогревом. В домашнем производстве его выдерживают на солнце и сквозняке.

При использовании стороннего связующего вещества опилки замачивают в нем, а сушке подвергают готовый продукт.

Актуальность бизнеса

Как ни печально, но целых 35 процентов вырубленных деревьев на территории нашей страны уходит на отходы. Это известная цифра и она огромна, если учитывать объёмы заготавливаемой в России древесины. А тем временем для простых предпринимателей встаёт вопрос. Каким способом можно использовать все эти ненужные никому выработки и начать зарабатывать на продаже прессованных дров?

Сами по себе опилки – не самый рентабельный способ разжигать костёр. Горят они хорошо, площадь возгорания большая, но процент тепла выделяется совершенно неподходящий. Поэтому и не зарекомендовал себя подобный способ использования отработанной древесины. К тому же существует доля выделения отрицательно влияющих на здоровье человека веществ после того, как опилки прогорают.

Однако есть способ использовать их более толково. Так из опилок делают специальные древесные гранулы, называемые пеллетами или топливными брикетами. Используют их и для топливных котлов в том числе. Подобные обработанные остатки после деревообработки называют евродровами.

Это специальный вид биотоплива, который получается в результате процедуры прессовки таких отходов промышленности как опилки, древесная стружка, а также отходов сельскохозяйственной промышленности – соломы, стеблей культур и другого материала. Формовка евродров бывает различной формы – цилиндрической, многоугольной и т.д.

Общая информация о прессе для брикетирования

Оборудование выпускают в разнообразном исполнении. Развиваемое усилие варьируется в пределах от 500 до 3000 кгс/кв.см.

Примерная стоимость в рублях:

- мини-прессы – 70 000–100 000;

- модели бюджетного класса – 200 000;

- многофункциональные станки с большим ресурсом – от 300 000 до 1 000 000.

Самодельный агрегат можно изготовить в домашних условиях из подручных материалов.

Предназначение

Пресс сдавливает мелкофракционное сырье до его превращения в плотный брикет. Дорогие модели одновременно нагревают исходный материал до температуры в +150…300°С, что способствует выходу лигнина из растительных клеток.

Пресс сдавливает сырье в плотный брикет.

Станки, предназначенные для непрерывного производства евродров, разрезают их на отдельные бруски.

Конструктивные особенности: основные элементы

Главные составляющие пресса:

- Миксер. Перемешивает несколько видов сырья до состояния однородной смеси.

- Матрица. Придает сырью нужную форму.

- Пуансон. Оказывает давление на исходную массу.

- Рабочий механизм с приводом. Преобразует электрическую энергию в усилие сжатия.

- Станина. Основание, к которому крепят все компоненты.

Некоторые модели дополнительно оснащают нагревателем и ножом.

Принцип работы

Смесь поступает в матрицу, где подвергается давлению со стороны пуансона. Происходит уплотнение сырья с одновременной формовкой.

Принцип работы пресса для брикетов.

По принципу действия станки делятся на 2 вида:

- Прерывистые. В ходе производства многократно повторяют цикл: загрузка сырья – сжатие – выемка готового продукта из формы.

- Непрерывного действия (экструдеры). Подсыпка сырья и выдавливание продукта происходят постоянно, одновременно последний разрезают на бруски.

Евродрова как альтернатива невозобновляемых источников энергии

Последние 150 лет человечество для получения электрической и тепловой энергии интенсивно разрабатывает и сжигает уголь и нефть, вследствие чего эксперты задумались над тем, что в какой-то момент залежи этих природных ископаемых просто иссякнут.

По этой причине возникла необходимость в поиске альтернативной замены этих источников. Данная проблема была частично, но вполне успешно решена путем изобретения евродров, которые сменили уголь. Для изготовления топливных брикетов необходимо приобрести специальную производственную линию.

Видовое разнообразие

Существует несколько типов прессов:

- гидравлические;

- шнековые;

- ударно-механические;

- грануляторы.

Отличия состоят в способе создания давления и характеристиках брикетов.

Гидравлический

Станки этого типа имеют следующие характеристики:

- Способ производства – прерывистый.

- Рабочий механизм – гидравлический: усилие создается путем нагнетания масла в полость гидроцилиндра.

- Удельное давление – 500–1500 кг/кв.см.

Гидравлический станок имеет прерывистый способ производства.

Сырье загружают порциями в пресс-форму (стакан). После сжатия извлекают готовый брикет.

У гидравлических прессов 2 достоинства:

- низкая стоимость;

- брикеты имеют форму кирпича (RUF), что облегчает транспортировку и хранение.

Недостатки:

- малая производительность;

- относительно низкое давление – плотность брусков не превышает 0,75–0,8 кг/куб.см.

Шнековый

Характеристики прессов:

- Способ изготовления – непрерывный.

- Рабочий орган – вращающийся шнек (как в кухонной мясорубке).

- Удельное давление – до 3000 кг/кв.см.

Пресс работает по принципу экструзии: шнек продавливает смесь сквозь постепенно сужающееся отверстие – фильеру. Благодаря конической форме канала сила сжатия со стороны его стенок в несколько раз превышает давление, развиваемое винтом. Похожий эффект наблюдают при вбивании клина в щель, что приводит к раскалыванию древесного ствола.

Шнековый пресс продавливает смесь сквозь сужающееся отверстие.

Преимущества установки:

- Высокая плотность брикетов – 1,08–1,40 кг/куб.см. Такое топливо долго горит и дает много тепла.

- Высокая производительность. Благодаря непрерывной работе экструдера за единицу времени удается получить больше брикетов, чем на гидравлической установке.

- Полено имеет формат Pini&Kay – с 6-угольным сечением и сквозным отверстием посредине. Канал обеспечивает поступление воздуха к внутренним слоям и, как следствие, максимально полное сгорание и минимальную зольность.

Недостаток шнекового пресса – высокая стоимость.

Ударно-механический

Характеристики оборудования:

- Способ производства – непрерывный.

- Рабочий орган – вращающийся коленчатый вал с закрепленным на нем шатуном (кривошипно-шатунный механизм).

- Удельное давление – до 2500 кг/кв.см.

Есть еще одна разновидность экструдера, когда сырье продавливает через фильеру поршень, двигающийся возвратно-поступательно.

По стоимости и производительности ударно-механические прессы занимают среднее положение между гидравлическими и шнековыми моделями. То же можно сказать о плотности бруска: она составляет 1–1,15 кг/куб.см. Он имеет сечение круглой формы (тип Nestro) со сквозным отверстием.

Ударно-механический пресс работает непрерывно.

Недостаток оборудования – ускоренный износ подшипника из-за ударного воздействия.

Несмотря на это, такие прессы получили широкое распространение благодаря оптимальному сочетанию цены установки и качества продукта.

Пресс-гранулятор

Это универсальный экструдер для изготовления мелкофракционного прессованного продукта. Если сырьем выступает измельченное зерно – на выходе получают комбикорм; если опилки, торф, шелуха семян и пр. – топливные гранулы (пеллеты). Преимущество малокалиберных брикетов состоит в возможности автоматической подачи их в камеру сгорания котла шнековым или поршневым питателем. Теплогенератор должен быть оборудован специальной пеллетной горелкой.

Пункты бизнес-плана

Для того, чтобы всё описанное выше работало и действительно приносило прибыль, нужно грамотно составить бизнес-план, отразив все необходимые этапы. Среди них:

- Поиск инвестиционного капитала. Откуда вы будете брать деньги, какой процент из них уйдёт на кредитование.

- Сырьё. Места поставок, цены, расходы. Откуда будет поступать основной материал.

- Закупка оборудования. Поставщик, цены, что включается в оплату, какие дополнительные расходы будет нести с собой определённое оборудование и на каких этапах.

- Монтаж. Входит ли в состав закупаемой линии производства. Если нет, то какие средства уйдут и сколько времени займёт.

- Регистрация ИП. От размеров государственных пошлин, до найма фирмы по ведению бухгалтерской отчётности.

- Система налогообложения. Какие расходы ежемесячно будут в графе налогов и сборов.

- Персонал. Количество, график работы, заработанная плата, средства для найма, необходимые показатели и умения.

- Запуск производственной линии. Сроки, необходимые средства.

- Сбыт продукции. Линии сбыта, экспорт, логистика, основные клиенты, цены, количество сбываемого товара за отрезок времени.

Помимо вышеперечисленных пунктов, нужно отражать расходы на маркетинговую компанию, анализ рыночных перспектив, прочие расходы, время и этапы формирования коммерческого предложения и его действенность, аренду помещения. А также возможное расширение предприятия и сроки выхода на чистую прибыль.

Еще 1000 лучших бизнес- моделей, Вы можете найти в разделах : Бизнес идеи или Франшиза

Критерии выбора пресса: на что обратить внимание

Выбирая станок, учитывайте следующее:

- Мощность электродвигателя. Она ограничена пропускной способностью автоматического выключателя на вводе в дом и сечением кабелей. Наиболее энергоемкими являются шнековые агрегаты.

- Расстояние до сервисной службы поставщика. Чем ближе она расположена, тем быстрее выполнят ремонт и тем меньше будет убытков от простоя оборудования.

- Консультирование по телефону. Полезная услуга от поставщика или дилера позволяет избежать ошибок и сэкономить деньги.

- Объем доступного сырья и емкость рынка. Затраты на покупку машины с избыточной производительностью будут неоправданно большими, а вместе с ними и стоимость ремонта. Эти факторы увеличат срок окупаемости оборудования и приведут к снижению прибыли от производства.

Выбирая станок, учитывайте мощность электродвигателя.

Оснащение помещения

К производственному помещению выдвигаются определенные требования от санитарных служб и пожарной инспекции. Необходимое напряжение в электросети – 380 В.

Обязательно оснащение канализацией и водопроводом. Также, следует позаботиться о вентиляции помещения.

Площадь производственного помещения зависит от мощности и набора оборудования. Существуют жесткие нормы по технике безопасности, которые и позволять рассчитать необходимую площадь.

Как организовать производство стеклопакетов? Какое необходимо оборудование для этого бизнеса? В материале посмотрите видео о производстве стеклопакетов и узнайте важные моменты этого бизнеса.

В чем секрет спроса пельменей у населения? Вкусная и здоровая пища будет модной всегда. На этой страничке Вы узнаете, как работает станок для производства пельменей.

Бизнес по производству кондитерских изделий имеет все шансы на успех при выполнении всех технологических требований. Из материала Вы сможете узнать, как организовано производство мини пекарен для кондитерских.

Способы создания устройства

Изготовить в домашних условиях экструдер невозможно. Все самодельные станки прессуют брикеты в форме (стакане) прерывистым способом.

Главная задача конструктора – обеспечить удельное давление хотя бы в 150 кг/кв.см. Эту величину определяют 2 фактора:

- создаваемое прессом усилие (прямая зависимость);

- площадь поперечного сечения формы (обратная).

Подбирая соотношение этих параметров, достигают нужных характеристик.

Например, станок давит на порцию сырья с силой 1350 кгс. Если брусок имеет сечение 5х5 см, удельное давление составит:

P = 1350 / (5 х 5) = 54 кгс/кв.см

При столь низких показателях брикет будет крошиться. При уменьшении размеров его сечения до 3х3 см, конструктор увеличит удельное давление до:

P1 = 1350 / (3 х 3) = 150 кгс/кв.см

Существует несколько способов добиться большого усилия.

Задача конструктора состоит в обеспечении удельного давления пресса.

Использование мускульной силы и рычага

Это наиболее простой вариант пресса, все его элементы могут быть изготовлены в домашних условиях.

В качестве рычага используют прочную трубу, например усиленную водопроводную диаметром 40–50 мм со стенкой толщиной 4–4,5 (мм). Один ее конец снабжают осью и фиксируют в кронштейне так, чтобы другую сторону можно было поднимать и опускать.

На небольшом расстоянии от точки вращения крепят шток с пуансоном.

Сила сжатия будет равна Q = P * (L / L1), где:

- P – вес оператора, воздействующий на свободный конец рычага;

- L – длина трубы;

- L1 – расстояние от точки вращения до места соединения штока с пуансоном.

Пример:

- оператор весит 90 кг;

- длина рычага – 3 м;

- расстояние от точки вращения трубы до пуансона – 0,3 м.

При таких условиях сила сжатия составит:

Q = 90 * (3 / 0,3) = 900 кгс

Нужно учесть, что такая же сила воздействует на кронштейн в точке вращения рычага, поэтому тот должен быть прочным.

Для достижения давления в 150 кгс/кв.см площадь сечения бруска должна быть равна:

S = 900 / 150 = 6 кв.см

Рычажную установку проектируют так, чтобы производить брикетирование в 1 прием. Иначе придется тратить время на подсыпку сырья, что приведет к снижению производительности.

Глубина погружения пуансона зависит от объема порции. Ее вычисляют по формуле A = H * (1 – (p1 / p2)), где:

- H – высота стакана;

- p1 и p2 – плотность сырья и брикета соответственно.

Чем больше A, тем дальше нужно отнести шток от точки вращения. Но это приводит к уменьшению силы сжатия.

Подбор параметров производят так:

- Вычисляют площадь поперечного сечения трубы, из которой будет сделан стакан.

- Рассчитывают требуемое усилие и исходя из этого определяют расстояние штока до точки вращения.

- Изготавливают пробный брикет.

- Если за 1 подход не удалось обеспечить нужную степень сжатия, отрезают часть стакана, чтобы уменьшить его длину.

Формула для расчета силы давления поршня (m) в зависимости от прикладываемого человеком усилия (M), расстояния от поршня до точки крепления рычага (l) и его общей длины (L)

Если высокая производительность не нужна, делают брикет в несколько приемов, догружая сырье.

Чтобы увеличить силу давления на рычаг, можно привлечь помощника.

Применение гидравлического домкрата

Бытовой гидравлический домкрат развивает усилие в 30–40 тс. Если оснастить им пресс, доступная площадь формы составит:

S = 30000 / 150 = 200 кв.см

Гидравлический домкрат развивает большое усилие.

Такой станок можно оснастить несколькими формами. Тогда раму для пуансонов делают из прочного проката, например двутавра или толстостенной профилированной трубы.

Недостаток пресса на базе гидравлического домкрата состоит в большой продолжительности цикла. Зато у него выше производительность, а брикеты больше похожи на изготовленные промышленным способом.

Конструкция типового гидравлического пресса состоит из рамы и подвижной балки, на которую ставят домкрат. Возврат системы в исходное положение происходит за счет действия пружин

Винтовой механизм прессования

Еще одно приспособление для усиления мускульной силы – винт. Величину создаваемого им давления вычисляют на основании «золотого правила механики».

L1 / L2 = Q2 / Q1, где:

- L1 – путь, пройденный точкой приложения мускульной силы;

- L2 – перемещение пуансона, закрепленного на винте или рычаге;

- Q1 – мускульная сила;

- Q2 – развиваемое прессом давление.

Пример:

- длина рукояти в хвостовике винта – 80 см (2 плеча по 40 см);

- приложенное оператором усилие – Q1=40 кгс;

- шаг резьбы винта – 3 мм.

Винтовой механизм прессования усиливает мускульную силу.

За 1 оборот точка приложения мускульной силы, т.е. конец рукояти, пройдет путь:

L1 = 2 * П * 40 = 2 * 3,14 * 40 = 251,2 см

Пуансон опустится на L2 = 3 мм = 0,3 см. Сила воздействия с его стороны на сырье равна:

P2 = (L1 * P1) / L2 = (251,2 * 40) / 0,3 = 33493 кгс

Фактическое усилие будет меньше, т.к. часть энергии оператор израсходует на преодоление трения в паре винт-гайка. Средний КПД подобных приспособлений составляет 25–30%. Значит, рассмотренный в данном примере пресс давит на порцию сырья с силой 33493,3 * 0,25 = 8373,3 кгс.

Преимущества винтовых прессов:

- наибольшая сила среди ручных устройств;

- компактность;

- простая конструкция.

Недостатки:

- цикл имеет большую продолжительность;

- изготовление винта и гайки придется заказывать токарю.

Оператор должен контролировать прилагаемое усилие, иначе можно сорвать резьбу.

Рекомендуется увеличивать давление понемногу и, как только будет получен приемлемый результат, поставить на винте метку, обозначающую крайнее положение.

Инвестиции

Для получения максимальной выгодности и рентабельности производства, рекомендуется размещать сразу полноценную автоматизированную линию на 1000 кг продукции в час. Таковая обойдётся в районе 10 миллионов рублей.

Если нет возможности изначально закладывать подобные суммы в организацию и развитие бизнеса, то можно рассмотреть варианты с меньшей мощностью. Однако это стоит делать в первую очередь тогда, когда под рукой имеется собственное сырьё. В таком случае, оборудование может обойтись в значительно меньшую сумму – 1 миллион рублей.

Стоимость на рынке готового сырья следует проанализировать непосредственно при составлении бизнес-плана, так как цены могут сильно отличаться. Но если брать среднее 4000 рублей за тонну евродров, то месячная норма реализации брикетов составит 2 400 000 рублей. Это при условии, что в день предприятие способно выпускать до 20 тонн.

При этом ежемесячные расходы будут состоять из:

- Расходы на закупку сырья: 180 – 200 тысяч рублей.

- Зарплатный фонд – 20 процентов от реализации – 480 000 рублей

- Расходы на электроэнергию: — 350 000 рублей

- Логистика – 7 процентов от реализации: 170 тысяч рублей

- Прочие расходы – 9 процентов от реализации: 220 тысяч рублей

Итого, расходы: 1 400 000 рублей

Для любого предприятия первоначальным шагом будет подтверждение и регистрация своего предпринимательского права в государственных органах. Для производства деревянных брикетов, наилучшим вариантом организационно – правовой формы станет регистрация индивидуального предпринимателя.

Однако, вопросы с формой налогообложения, а также прочие документационные процессы, лучше заранее обсудить с профессионалом, либо нанять команду, которая сама сделает всё необходимое и возьмёт бухгалтерскую отчётность вашей фирмы на дальнейший аутсорсинг. Подобные услуги стоят определённых денег, однако в итоге обойдутся меньшим временем и выгодой.

Чистая прибыль, с учётом всех налогов предприятия, составит порядка 850 тысяч рублей в месяц. При столь немалых вложениях такой уровень дохода позволит выйти на окупаемость за 10 – 12 месяцев работы предприятия.

Инструкция по изготовлению пресса

Для создания самодельного станка потребуются инструменты:

- сварочный аппарат;

- болгарка с отрезными дисками по металлу;

- дрель;

- рулетка;

- карандаш или маркер.

Для создания самодельного станка требуется сварочный аппарат.

Порядок действий зависит от того, какой привод будет использоваться.

Ручной

Начинают с изготовления станины. Эта часть воспринимает все усилия, возникающие в элементах конструкции, поэтому она должна быть прочной. Станина представляет собой раму из толстого уголка или профилированной трубы с усилением в местах, подверженных наибольшему давлению.

На следующем этапе делают пресс-форму. Для этого от круглой или квадратной трубы с толстыми стенками отрезают фрагмент нужной длины. В нижней части стакана делают несколько тонких отверстий для выхода воздуха и влаги.

Нужно продумать способ извлечения готового брикета из формы.

Есть 3 варианта:

- Стакан оснащают подвижным дном с пружиной под ним. Та выталкивает брикет после снятия нагрузки. Недостаток решения в том, что пружина быстро изнашивается, теряя упругость.

- Делают съемное дно. Его демонтируют в конце цикла, затем выталкивают готовый брикет прессом.

- Применяют разборный стакан из 2 половин. Перед прессованием на него надевают 2 кольца из арматуры.

Форму помещают в емкость или обваривают по периметру бортиком, чтобы вылившаяся из нее в процессе прессования вода не растекалась.

Ручной пресс начинают с изготовления станины.

Пуансон вырезают из стального листа толщиной не менее 3 мм.

В завершение к станине приваривают кронштейн, предварительно вставив в него ось рычага, или 4 стойки с гайкой для винтового механизма.

Чертежи пресса для изготовления брикетов

С электромотором

К модели на базе гидравлического домкрата с насосом и двигателем предъявляют более высокие требования в части прочности. Действуйте в таком порядке:

- Сделайте сварную станину из швеллеров.

- По углам приварите стойки длиной по 1,5 м.

- Между ними закрепите барабан для смешивания опилок и связующего вещества, снятый со старой стиральной машины или изготовленный из трубы большого диаметра.

- Ниже установите стальной оцинкованный лоток для подачи смеси в форму.

- Прикрепите к стойкам гидродомкрат.

- Сделайте и затем установите на свои места стакан и пуансон, как в ручном варианте.

Пресс готов к эксплуатации.

Оборудование

Предприниматель, готовящийся к запуску производства подобного вида биотоплива должен понимать, какое оборудование он будет использовать для успешного функционирования бизнеса.

- Оборудование, позволяющее проводить дробление отходов деревообрабатывающей промышленности.

- После дробления идёт процесс прессовки. Для этого процесса требуется свои устройства, которые будут прессовать измельчённые части в брикеты.

- Оборудование для просушивания продукции готовой к выпуску.

При планировании закупки оборудование необходимо качественно ознакомиться с возможными предложениями на рынке. Так предприниматель может закупить все составные части по отдельности. Либо же организовать закупку единой производственной линии.

Сейчас на рынке оборудования можно найти множество предложений, различающихся как по цене, так и по стране производителю. Поэтому предпринимателю важно подробно изучить рынок, ознакомиться с отзывами тех, кто уже воспользовался услугами поставщиков. А также оценить затраты на закупку, доставку и монтаж, включив их в обязательную графу бизнес-плана.

Нужно заметить, что среди российского производителя также можно найти достойный по соотношению цена – качество набор нужных для производства евродров агрегатов.

Стоимость оборудования будет варьироваться от множества факторов. В том числе и от полноценности и автоматизации линии, а также от вариантов дополнительного аппаратного обеспечения. Порядка 300 тысяч уйдёт на первоначальную закупку и установку отдельных агрегатов.

Если вы планируете установку полностью автоматического производства, то стоит начать рассматривать специальные предложения по установке под ключ полноценных укомплектованных всеми необходимыми аппаратными комплексами линий. Однако подобный уровень организации потребует несравненно больших вложений капитала в организацию. И будет приносить не меньшую по объемам долю продукции.

Так, покупка, доставка, установка и наладка линии, способной производить до 500 килограммов продукта в час обойдётся не меньше чем в 10 миллионов рублей. Подобная линия обеспечит вас брикетами отличного качества, которые будут отвечать всем европейским стандартам. А в этом случае они будут пригодны даже для продажи не только на территории России, но и за рубежом.

Ещё один вариант – полуавтоматическая линия, производство и продажа которой налажена в Китае. Подобное оборудование хоть и дороже «подножных» аппаратов, однако значительно выигрывают по цене у полной автоматики. Китайская линия рассчитанная на 200 килограммов в час евродров обойдётся в 2 – 3 миллиона рублей.

Сам процесс изготовления брикетов для продажи экологически безопасен. Однако, как и в любом другом виде производства на помещение, в котором организуется процесс накладываются определённые требования. Минимально это:

- Обеспечение электроснабжения на 380 В.

- Полностью оборудованные и готовые к использованию инженерные сети – водопровод и канализация.

- Соответствие утверждённым требованиям санитарно — эпидемиологической службы, а также службы пожарной безопасности.

- Так как производство отличается отсутствием экологических указаний, то и дополнительные лицензии получать не потребуется.

Полезные советы и общие рекомендации

Создатели самодельных станков для брикетирования советуют поступать так:

- Начинать конструирование с подробного чертежа с указанием размеров. Это позволит избежать ошибок и точно определить количество необходимых материалов.

- Поручить расчет деталей на прочность инженеру-механику или строителю, хорошо разбирающемуся в сопротивлении материалов.

- Периодически проверять изделие на предмет искривлений и перекосов и при обнаружении устранять их. Иначе пострадает качество брикетов.

- Готовые бруски просушивать на солнце или в проветриваемом помещении. Это обеспечит высокую теплотворную способность горючего.

Используя в качестве связующего глину, проследите, чтобы в ней не было почвы. Иначе брикеты будут крошиться.

Преимущества евродров

Использование подобного вида дров имеет несколько неоспоримых преимуществ.

- уровень тепловыделения очень высок. Показатели стремятся к уровню при сжигании каменного угля.

- Низкая зольность

- Экологические показатели. Выделения угарного газа и других вредных веществ минимальны.

Евродрова подходят для использования как в котельном оборудовании, так и при самостоятельном использовании без специальных средств, что позволяет проводить отопления совершенно различных помещений.

Варианты комплектации технологических линий получения брикетов «под ключ»

Спецификация оборудования комплектация 1 (мобильная технологическая линия размещается в 12м контейнере, 400кг/ч)

| № | Наименование оборудования и работ | Кол-во | Цена за ед., руб. |

| 1 | Диспергатор-сушилка аэродинамическая Д-1000 | ||

| Диспергатор предназначен для сушки и измельчения древесных отходов с относительной влажностью 15-60%. Производительность 1000 кг/ч, установленная мощность 45 кВт, эл. шкаф с частотным преобразователем на 45кВт ф.Шнайдер, вентилятор ВЦ6-28-12,5, установленная мощность 75 кВт, пульт управления, циклоны 2 шт., воздуховоды. | 1 комп. | ||

| 2 | Теплогенератор (на выходе дымовые газы) | ||

| Осуществление подачи воздуха с температурой 100-150°С в диспергатор-сушилку. Расход воздуха 20 тыс. м³/час, установленная эл. мощность 15 кВт. | 1 комп. | ||

| 3 | Прессующее устройство | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 53 кВт, пульт управления / шкаф распределительный, бункер-накопитель с ворошителем и автоматическим дозатором сырья. — Лоток — охладитель брикетов — Система аспирации — Стол торцовочный — Страппинг-машина для упаковки — Общий силовой шкаф 0,4 кА (300 кВт) контейнера — Автоматика + технологическая наладка всей производственной линии в контейнере | 1 комп. 1 шт. | ||

| 5 | ИТОГО | ||

| 6 | Дополнительное оборудование | ||

| — Транспортер подачи сырья в бункер-дозатор; — Транспортер ленточный для подачи сырья к сушилке аэродинамической — диспергатору; — Бункер-накопитель с ворошителем и 2-мя автоматическими дозаторами; — Металлоуловитель (постоянные магниты) — Сортировка вибрационная |

Спецификация оборудования, комплектация 2 (мобильная технологическая линия размещается в 12м контейнере, 800кг/ч)

| № | Наименование оборудования и работ | Кол-во | Цена за ед., руб. |

| 1 | Диспергатор-сушилка аэродинамическая Д-1000 | ||

| Диспергатор предназначен для сушки и измельчения древесных отходов с относительной влажностью 15-60%. Производительность 1000 кг/ч, установленная мощность 45 кВт, эл. шкаф с частотным преобразователем на 45кВт ф.Шнайдер, вентилятор ВЦ6-28-12,5, установленная мощность 75 кВт, пульт управления, циклоны 2 шт., воздуховоды. | 1 комп. | ||

| 2 | Теплогенератор (на выходе дымовые газы) | ||

| Осуществление подачи воздуха с температурой 100-150°С в диспергатор-сушилку. Расход воздуха 20 тыс. м³/час, установленная эл. мощность 15 кВт. | 1 комп. | ||

| 3 | Прессующее устройство | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 53 кВт, пульт управления / шкаф распределительный, бункер-накопитель с ворошителем и автоматическим дозатором сырья. — Лоток — охладитель брикетов — Система аспирации — Стол торцовочный — Страппинг-машина для упаковки — Общий силовой шкаф 0,6 кА (450 кВт) контейнера — Автоматика + технологическая наладка всей производственной линии в контейнере | 1 комп. 1 шт. | ||

| 4 | Прессующее устройство 2 | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 47 кВт. — пульт управления / шкаф распределительный — автоматический дозатор сырья | 1 комп. | ||

| 5 | ИТОГО: | ||

| 6 | Дополнительное оборудование | ||

| — Транспортер подачи сырья в бункер-дозатор; — Транспортер ленточный для подачи сырья к сушилке аэродинамической — диспергатору; — Бункер-накопитель с ворошителем и 2-мя автоматическими дозаторами; — Металлоуловитель (постоянные магниты) — Сортировка вибрационная |

Спецификация оборудования комплектация 3 (мобильная технологическая линия размещается в 12м контейнере, 400кг/ч) Подача «чистого» технологического воздуха для сушки.

| № | Наименование оборудования и работ | Кол-во | Цена за ед., руб. |

| 1 | Диспергатор-сушилка аэродинамическая Д-1000 | ||

| Диспергатор предназначен для сушки и измельчения древесных отходов с относительной влажностью 15-60%. Производительность 1000 кг/ч, установленная мощность 45 кВт, эл. шкаф с частотным преобразователем на 45кВт ф.Шнайдер, вентилятор ВЦ6-28-12,5, установленная мощность 75 кВт, пульт управления, циклоны 2 шт., воздуховоды. | 1 комп. | ||

| 2 | Теплогенератор (на выходе «чистый» воздух) | ||

| Осуществление подачи воздуха с температурой 100-150°С в диспергатор-сушилку. Расход воздуха 20 тыс. м³/час, установленная эл. мощность 15 кВт. | 1 комп. | ||

| 3 | Прессующее устройство | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 53 кВт, пульт управления / шкаф распределительный, бункер-накопитель с ворошителем и автоматическим дозатором сырья. — Лоток — охладитель брикетов — Система аспирации — Стол торцовочный — Страппинг-машина для упаковки — Общий силовой шкаф 0,4 кА (300 кВт) контейнера — Автоматика + технологическая наладка всей производственной линии в контейнер | 1 комп. 1 шт. | ||

| 4 | ИТОГО: | ||

| 5 | Дополнительное оборудование (по желанию заказчика) | ||

| — Транспортер подачи сырья в бункер-дозатор; — Транспортер ленточный для подачи сырья к сушилке аэродинамической — диспергатору; — Бункер-накопитель с ворошителем и 2-мя автоматическими дозаторами; — Металлоуловитель (постоянные магниты) — Сортировка вибрационная |

Спецификация оборудования комплектация 4 (мобильная технологическая линия размещается в 12м контейнере, 800кг/ч) Подача «чистого» технологического воздуха для сушки.

| № | Наименование оборудования и работ | Кол-во | Цена за ед., руб. |

| 1 | Диспергатор-сушилка аэродинамическая Д-1000 | ||

| Диспергатор предназначен для сушки и измельчения древесных отходов с относительной влажностью 15-60%. Производительность 1000 кг/ч, установленная мощность 45 кВт, эл. шкаф с частотным преобразователем на 45кВт ф.Шнайдер, вентилятор ВЦ6-28-12,5, установленная мощность 75 кВт, пульт управления, циклоны 2 шт., воздуховоды. | 1 комп. | ||

| 2 | Теплогенератор (на выходе «чистый» воздух) | ||

| Осуществление подачи воздуха с температурой 100-150°С в диспергатор-сушилку. Расход воздуха 20 тыс. м³/час, установленная эл. мощность 15 кВт. | 1 комп. | ||

| 3 | Прессующее устройство | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 53 кВт, пульт управления / шкаф распределительный, бункер-накопитель с ворошителем и автоматическим дозатором сырья. — Лоток — охладитель брикетов — Система аспирации — Стол торцовочный — Страппинг-машина для упаковки — Общий силовой шкаф 0,4 кА (300 кВт) контейнера — Автоматика + технологическая наладка всей производственной линии в контейнер | 1 комп. 1 шт. | 62 000 217 500 | |

| 4 | Прессующее устройство 2 | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 47 кВт. — пульт управления / шкаф распределительный — автоматический дозатор сырья | 1 комп. | ||

| 5 | ИТОГО: | ||

| 6 | Дополнительное оборудование | ||

| — Транспортер подачи сырья в бункер-дозатор; — Транспортер ленточный для подачи сырья к сушилке аэродинамической — диспергатору; — Бункер-накопитель с ворошителем и 2-мя автоматическими дозаторами; — Металлоуловитель (постоянные магниты) — Сортировка вибрационная |

Спецификация оборудования для брикетирования опилок, комплектация 5 (400 кг/час)

| № | Наименование оборудования и работ | Кол-во | Цена за ед., руб. |

| 1 | Диспергатор-сушилка аэродинамическая Д-1000 | ||

| Диспергатор предназначен для сушки и измельчения древесных отходов с относительной влажностью 15-60%. Производительность 1000 кг/ч, установленная мощность 45 кВт, эл. шкаф с частотным преобразователем на 45кВт ф.Шнайдер, вентилятор ВЦ6-28-12,5, установленная мощность 75 кВт, пульт управления, циклоны 2 шт., воздуховоды. | 1 комп. | ||

| 2 | Теплогенератор (на выходе дымовые газы) | ||

| Осуществление подачи воздуха с температурой 100-150°С в диспергатор-сушилку. Расход воздуха 20 тыс. м³/час, установленная эл. мощность 15 кВт | 1 комп. | ||

| 3 | Прессующее устройство, 400 кг/час | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 53 кВт, — пульт управления / шкаф распределительный — бункер-накопитель с ворошителем и дозатором автоматическим — лоток-охладитель брикетов — система аспирации — стол торцовочный — страппинг-машина для упаковки | 1 комп. | ||

| 4 | ИТОГО: | ||

| 5 | Дополнительное оборудование (по желанию заказчика) | ||

| — транспортер ленточный для подачи сырья к сушилке аэродинамической — диспергатору — бункер-накопитель с ворошителем и 2-мя автоматическими дозаторами — металлоуловитель (постоянные магниты) — транспортер подачи сырья в бункер-дозатор — сортировка вибрационная | |||

| 5 | Рубительная машина РМ-5Р (Жуковский завод) Если есть необходимость измельчать горбыль | 1 комп. | Цена завода-изготовителя |

| — Регулятор скорости подачи, эл.шкаф, комплект ножей. — Заточное устройство для рубительной машины. — Ленточный транспортер для подачи отходов различной длины к РМ-5 — ТЛЗ. — Ленточный транспортер для отвода щепы от РМ-5 — 2ТЛ(Н) (длина 6м, высота 3м) |

Спецификация оборудования для брикетирования опилок, комплектация 6 (800 кг/час)

| № | Наименование оборудования и работ | Кол-во | Цена за ед., руб. |

| 1 | Диспергатор-сушилка аэродинамическая Д-1000 | ||

| Диспергатор предназначен для сушки и измельчения древесных отходов с относительной влажностью 15-60%. Производительность 1000 кг/ч, установленная мощность 45 кВт, эл. шкаф с частотным преобразователем на 45кВт ф.Шнайдер, вентилятор ВЦ6-28-12,5, мощность 75 кВт, пульт управления, циклоны 2 шт., воздуховоды. | 1 комп. | ||

| 2 | Теплогенератор (на выходе дымовые газы) | ||

| Осуществление подачи воздуха с температурой 100-150°С в диспергатор-сушилку. Расход воздуха 20 тыс. м³/час, установленная эл. мощность 15 кВт. | 1 комп. | ||

| 3 | Прессующее устройство-1 | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 53 кВт, — пульт управления / шкаф распределительный — бункер-накопитель с ворошителем и дозатором автоматическим — лоток-охладитель брикетов — система аспирации — стол торцовочный — страппинг-машина для упаковки | 1 комп. | ||

| 4 | Прессующее устройство-2 | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 47 кВт. — пульт управления / шкаф распределительный — автоматический дозатор сырья | 1 комп. | ||

| 5 | ИТОГО: | ||

| 6 | Дополнительное оборудование (по желанию заказчика) | ||

| — транспортер ленточный для подачи сырья к сушилке аэродинамической — диспергатору — бункер-накопитель с ворошителем и 2-мя автоматическими дозаторами — металлоуловитель (постоянные магниты) — транспортер подачи сырья в бункер-дозатор — сортировка вибрационная | |||

| 7 | Рубительная машина РМ-5Р (Жуковский завод) Если есть необходимость измельчать горбыль | 1 комп. | Цена завода-изготовителя |

| — Регулятор скорости подачи, эл.шкаф, комплект ножей. — Заточное устройство для рубительной машины. — Ленточный транспортер для подачи отходов различной длины к РМ-5 — ТЛЗ. — Ленточный транспортер для отвода щепы от РМ-5 — 2ТЛ(Н) (длина 6м, высота 3м). |

Спецификация оборудования для брикетирования опилок, комплектация 7 (400кг/ч) Подача «чистого» технологического воздуха для сушки.

| № | Наименование оборудования и работ | Кол-во | Цена за ед., руб. |

| 1 | Диспергатор-сушилка аэродинамическая Д-1000 | ||

| Диспергатор предназначен для сушки и измельчения древесных отходов с относительной влажностью 15-60%. Производительность 1000 кг/ч, установленная мощность 45 кВт, эл. шкаф с частотным преобразователем на 45кВт ф.Шнайдер, вентилятор ВЦ6-28-12,5, установленная мощность 75 кВт, пульт управления, циклоны 2 шт., воздуховоды. | 1 комп. | ||

| 2 | Теплогенератор (на выходе «чистый» воздух) | ||

| Осуществление подачи воздуха с температурой 100-150°С в диспергатор-сушилку. Расход воздуха 20 тыс. м³/час, установленная эл. мощность 15 кВт. | 1 комп. | ||

| 3 | Прессующее устройство, 400 кг/час | ||

| Брикетировочный пресс ПО-1, производительность 400 кг/час, установленная электрическая мощность 53 кВт. — пульт управления / шкаф распределительный — бункер-накопитель с ворошителем и дозатором автоматическим — лоток-охладитель брикетов — система аспирации — стол торцовочный — страппинг-машина для упаковки | 1 комп. | ||

| 4 | ИТОГО: | ||

| 5 | Дополнительное оборудование (по желанию заказчика) | ||

| — транспортер ленточный для подачи сырья к сушилке аэродинамической — диспергатору — бункер-накопитель с ворошителем и 2-мя автоматическими дозаторами — металлоуловитель (постоянные магниты) — транспортер подачи сырья в бункер-дозатор — сортировка вибрационная | |||

| 6 | Рубительная машина РМ-5Р (Жуковский завод) Если есть необходимость измельчать горбыль | 1 комп. | Цена завода-изготовителя |

| — Регулятор скорости подачи, эл.шкаф, комплект ножей. — Заточное устройство для рубительной машины. — Ленточный транспортер для подачи отходов различной длины к РМ-5 — ТЛЗ. — Ленточный транспортер для отвода щепы от РМ-5 — 2ТЛ(Н) (длина 6м, высота 3м). |