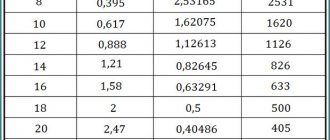

Основная характеристика вытяжной заклепки — толщина стержня .

Все заклепки унифицированы под диаметр сверла по металлу

Типовые диаметры:

— 2.4 (мм) ; — 3 (мм) ; — 3.2 (мм) ; — 4 (мм) ; — 4.8 (мм) ; — 5 (мм) ; — 6 (мм) ; — 6.4 (мм) .

Длина заклепки:

от 6 (мм) до 45 (мм) .

Толщина скрепляемого материала:

от 1.3 (мм) до 17.3 (мм) .

Следует иметь ввиду, что для данного типа крепежа не существует ГОСТ . Все ГОСТ регламентируют только забивные заклепки.

Заклепка – один из самых удобных и быстрых в монтаже крепежных элементов, обеспечивающих надежное неразъемное соединение. Сегодня существует огромное многообразие форм и размеров клепального крепежа, но самыми первыми были изобретены заклепки под молоток. Они использовались при строительстве судов, мостов и других металлических инженерных сооружений, где с успехом заменяли сварные соединения. Сегодня этот старейший вид крепежа изготавливается из современных материалов, поэтому не утратил своей популярности и даже расширил сферу применения.

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Вот так выглядит заклепочное соединение

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

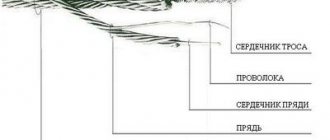

Конструкция

Крепежное изделие состоит из двух частей:

- Стержень. На конце утолщение – фиксатор для расширения втулки.

- Тело. Состоит из головки – буртика и прямой втулки.

В зависимости от назначения, головка бывает потайной. Идеальный вариант, когда метиз должен быть невидим на поверхности материала. Широкий и высокий буртики усиливают надёжность соединения, но хорошо видны невооружённым глазом. Не очень эстетично, зато прочно.

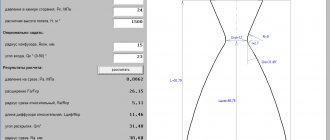

Расчет прочных заклепочных швов

14.9.Методику определения основных соотношений размеров прочных швов рассмотрим на примере однорядного шва внахлестку, нагруженного поперечной силой Fr

(рис. 14.10).

Рис. 14.10. К расчету соединений заклепками

Введем обозначения: d3 —

диаметр заклепки; δ1 и δ2 — толщина склепываемых деталей (листов);

t

— расстояние между заклепками в ряду (или шаг заклепок);

е —

расстояние от центра заклепки до края детали (листа);

z —

число заклепок в ряду.

При расчете на прочность силы трения на стыке деталей не учитывают

(принимают, что нагрузка передается только заклепками);

считают, что нагрузка между заклепками распределяется равномерно, а диаметр заклепки равен диаметру отверстия (d3

=

d0TB).

Параметр d3

определяется из расчета на прочность.

Причинами разрушения

заклепочного соединения могут быть следующие:

срез

заклепок

вплоскости соединения деталей (см. рис. 14.10, б); смятие

заклепок и листов (см. рис. 14.10,

в); разрыв листов

в сечении, ослабленном отверстиями (см. рис. 14.10,

г); срез кромки листа

(в сечении

ab

и

cd)

у отверстия под заклепку (см. рис. 14.10,

д).

Расчет заклепочного шва заключается в определении d3, t

и

е.

Расчет ведется по эмпирическим соотношениям, полученным из условия равно-прочности заклепок и соединяемых листов, с последующей проверкой листов на прочность и уточнением коэффициента прочности шва.

Какую деформацию испытывают заклепки и соединяемые листы прочного однорядного шва внахлестку (рис. 14.10, a

)?

14.10.Расчет параметров заклепки.

Диаметр заклепки определяют из условия прочности на срез (τср ≤[τ]ср) по формуле проектировочного расчета

(14.2)

где Fr —

поперечная сила, действующая на заклепки, Н;

i

— число плоскостей среза одной заклепки; для заклепки, показанной на рис. 14.10

i

= 1;

Z —

число заклепок (задается конструкцией шва); [т]срз — допускаемое напряжение на срез для заклепок, МПа (табл. 14.1).

Таблица 14.1.

Допускаемые напряжения для прочных стальных заклепочных швов при статической нагрузке

| Элемент шва | Вид деформации, напряжение | Способ изготовления отверстия | Допускаемые напряжения, МПа |

| Ст2 | СтЗ | ||

| Склепываемые детали Заклепки | Растяжение [σ]р Срез [τ]ср Срез [τ]ср.3 Смятие [σ]См | — — Продавливание Сверление Продавливание Сверление |

Полученный по формуле (14.2) размер йг

округляют до ближайшего большего стандартного значения (табл. 14.2). Затем заклепочное соединение проверяют на смятие по формуле

(14.3)

(14.4)

где σсм и [σ]см — расчетное и допускаемое напряжения на смятие для заклепочного соединения, МПа (см. табл. 14.1): 8 — толщина самой тонкой склепываемой детали, мм.

Таблица 14.2.

Размеры (мм) заклепок с полукруглой головкой (см. рис.14.7, а)

| D | Н | R | г, не более | / |

| 3,6 | 0,4 | 10-42 | ||

| 12,8 | 4,2 | 0,4 | 14-50 | |

| 4,8 | 7,5 | 0,4 | 16-60 | |

| 0,5 | 16-85 | |||

| 0,5 | 22-100 | |||

| 9,5 | 26-110 | |||

| И | 32-150 | |||

| 38-180 | ||||

| 52-180 | ||||

| 23,5 | 1,5 | 55-180 |

В формуле (14.3) [σ]см принимают для менее прочного из контактирующих материалов (заклепок или соединяемых листов).

14.11.Вывод формулы диаметра заклепки.

Условие прочности на срез одной заклепки для рассматриваемой расчетной схемы (см. рис. 14.10):

Здесь А —

площадь опасного сечения заклепки, мм2. Отсюда

получим (см. 14.2)

14.12.Расчет параметров заклепочного шва и проверка прочности соединяемых деталей (листов).

1. Геометрические параметры заклепочного шва (см. рис. 14.10) определяют по эмпирическим формулам.

Шаг заклепочного шва в зависимости от числа рядов

(14.5)

для однорядного шва внахлестку t= 3d3

(для двухрядного (

t

=

4d3));

для однорядного шва с двумя накладками

t= 3,5d3

(для двухрядного

(t= 6d3).

Расстояние от центра заклепки до края детали (листа):

для отверстий, полученных сверлением,

e1,65d3;

для продавленных отверстий

е = 2d3. (14.6)

Толщина накладок (см. рис. 14.6)

(14.7)

Толщина склепываемых деталей (листов) (см. рис. 14.6)

(14.8)

Расстояние между рядами заклепок (см. рис. 14.5)

(14.9)

2.

Прочность соединяемых деталей (листов) проверяют: на растяжение в сечении /—/(см. рис. 14.10,

г)

по формуле

(14.10)

где σр и [σ]р — расчетное и допускаемое напряжения на растяжение для соединяемых деталей (листов) (см. табл. 14.1).

Коэффициент прочности шва

равен отношению прочности на растяжение заклепочного шва к прочности на растяжение целого листа:

Ф всегда меньше единицы. Для однорядного шва внахлестку φ = 0,65; для двухрядного с двумя накладками φ = 0,84.

Как выбрать материал заклепки?

Один из главных критериев выбора — это материал, из которого будет изготовлен крепежный элемент.

Заклепки могут быть:

- Алюминиевые, устойчивы к образованию коррозии, хорошо переносят химические агрессивные среды, могут использоваться как декоративные элементы (лакированный алюминий), используются для крепления материалов внешних конструкций или в узлах, подверженных агрессивной среде;

- Нержавеющие, не подвержены коррозии и агрессивным средам, используются для пищевой промышленности, внешних конструкций и на химических предприятиях;

- Оцинкованные, не подвержены коррозии, могут использоваться для многих вариантов конструкций на улицах, а также для узлов в трудных условиях эксплуатации;

- Из полиамида, пластика, такое вариант креплений подойдет для гнущегося листового материала;

- Медные, идеальны для монтажа кровли из меди, а также элементов фасадных конструкций, устойчив к образованию коррозии, при этом они не токсичны, и очень долговечны;

- Цветные, под покраску, тут все просто, изделия идеально подойдут для окрашивания, а краска не облезет долгое время.

Выбор диаметра заклепок

От рационального выбора диаметра заклепок зависит компактность соединения, а также трудоемкость изготовления конструкций.

Практикой установлены следующие наиболее употребительные диаметры заклепок:

| в наиболее распространенных конструкциях средней мощности | 20 — 23 мм |

| в тяжелых конструкциях | 26 — 29 мм |

Обычно стремятся к тому, чтобы во всем сооружении был принят один диаметр заклепок. Только в тяжелых сооружениях при большой разнице в усилиях отдельных конструкций и соединений можно допустить два или три диаметра заклепок.

Заклепочные соединения осуществляются заклепками с нормальной полукруглой головкой при общей толщине пакета склепываемых элементов до 5d. В пакетах толщиной ot 5d до 7d следует применять заклепки с повышенной головкой и коническим стержнем (смотрите фигуру Типы заклепок). В случае пакетов еще большей толщины следует переходить на точеные болты.

Принцип действия

Вытяжные заклепки состоят из гильзы, внутри которой находится стержень с уплотнением на конце. На техническом языке это уплотнение называется пуансон. В процессе клепания на стержень оказывается давление, заставляющее пуансон деформировать конец стержня в подобие шляпки. При этом также расширяется и сама гильза, фиксируя место крепления.

Работа с заклепками характеризуется относительно высокой скоростью, что можно записать в преимущества этого метиза. Заклепки всегда обрабатываются различными составами, стойкими к агрессивной среде, высокой влажности и перепадам температуры, что позволяет увеличить срок их службы.

Принцип действия молотковой заклепки

Классическая заклепка под молоток представляют собой стержень, имеющий закладную головку определенной формы (полукруглую, потайную, полупотайную, плоскую). Замыкающая головка формируется из противоположного конца стержня путем его пластической деформации при помощи клепального молотка и специальной ударной оправки, которая придает головке аккуратную полукруглую форму. При этом со стороны закладной головки нужно обеспечить массивную поддержку. Очевидно, что для установки такой заклепки необходимо иметь доступ с двух сторон скрепляемых поверхностей.

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

- однорядные;

- двухрядные;

- многорядные.

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Расчет заклепок на срез и смятие

Основное расчетное условие при проверке заклепок на срез заключается в том, что расчетное усилие, действующее в соединении, не должно превышать суммарного сопротивления всех заклепок сразу

где N — расчетное усилие, действующее в соединении, в кг;

m — коэффициент условий работы конструкции;

mс — коэффициент условий работы заклепочного соединения, принимаемый по Коэффициенты условий работы m;

n — число заклепок в соединении;

nср — число рабочих срезов одной заклепки;

Rзакалср — рабочее сопротивление срезу заклепки в кг/см2;

Πd2/4 — площадь сечения поставленной заклепки в см2;

[N]закалср — предельное расчетное усилие, которое можно допустить на одну заклепку по срезу. Тогда количество заклепок n, необходимых для восприятия расчетного усилия, будет равняться

Число n округляется до ближайшего большего целого числа.

При расчете заклепок на смятие основное расчетное условие будет иметь следующий вид:

Здесь в качестве расчетной площади условно принимается произведение диаметра заклепки d на наименьшую суммарную толщину листов, сминаемых с одной стороны заклепочного стержня ∑δ, т. е. Fсм = d∑δ;

[V]закалсм — предельное расчетное усилие, которое можно допустить на одну заклепку по смятию.

Необходимое количество заклепок из условия проверки на смятие листов будет равно

Изложенная методика расчета заклепок называется расчетом по усилию, действующему в соединении.

Возможен также расчет заклепок не по фактическому усилию, действующему в соединении, а по максимально возможному, которое может быть воспринято сечением присоединяемого элемента.

В этом случае расчетное усилие в соединении равно:

для растянутых элементов

для сжатых элементов

где Fнт и F6p — площади сечения нетто и брутто присоединяемого элемента;

R — расчетное сопротивление основного металла;

φ — коэффициент продольного изгиба.

Такой метод расчета называется расчетом по площади сечения и идет в запас прочности. Расчет по площади применяется обычно при расчете стыков и прикреплений в тех случаях, когда напряжения в элементе близки к предельному, или в случае, когда неизвестно действительное (расчетное) усилие в элементе.

Заклепки алюминиевые с полукруглой головкой ГОСТ 10299-80 вес 1 шт в гр. таб. 2

| Длина, мм | Диаметр заклепки, мм | |||||||

| 14 | 16 | 18 | 20 | 22 | 21 | 30 | 36 | |

| 20 | 13,923 | 18,985 | ||||||

| 22 | 14,785 | 20,110 | ||||||

| 24 | 15,643 | 21,235 | ||||||

| 26 | 16,504 | 22,357 | ||||||

| 28 | 17,366 | 23,482 | 30,641 | |||||

| 30 | 18,224 | 24,607 | 32,065 | |||||

| 32 | 19,085 | 25,728 | 33,485 | |||||

| 34 | 19,947 | 26,853 | 34,909 | 44,215 | ||||

| 36 | 20,805 | 27,978 | 36,348 | 45,960 | ||||

| 38 | 21,666 | 29,099 | 37,750 | 47,704 | 61,018 | |||

| 40 | 22,528 | 30,224 | 39,160 | 49,484 | 63,119 | 80,527 | ||

| 42 | 23,386 | 31,349 | 40,584 | 51,228 | 68,459 | 83,055 | ||

| 45 | 24,678 | 33,037 | 42,720 | 53,863 | 71,627 | 86,864 | ||

| 48 | 25,970 | 34,721 | 44,856 | 56,497 | 73,763 | 90,638 | ||

| 50 | 26,828 | 35,849 | 46,280 | 58,242 | 75,864 | 93,201 | ||

| 52 | 27,690 | 36,953 | 47,704 | 60,022 | 79,068 | 95,728 | ||

| 55 | 28,978 | 38,662 | 49,840 | 62,656 | 82,272 | 99,502 | 164,721 | 256,213 |

| 58 | 30,271 | 40,335 | 51,976 | 65,255 | 84,372 | 103,454 | 171,414 | 264,757 |

| 60 | 31,132 | 41,474 | 53,400 | 67,035 | 89,676 | 105,839 | 174,618 | 270,453 |

| 65 | 33,282 | 44,286 | 56,960 | 71,414 | 95,016 | 112,140 | 184,479 | 284,658 |

| 70 | 35,433 | 47,063 | 60,520 | 75,828 | 100,321 | 118,477 | 194,376 | 298,898 |

| 75 | 37,594 | 49,876 | 64,080 | 80,207 | 105,625 | 124,778 | 204,237 | 313,102 |

| 80 | 39,730 | 52,688 | 67,640 | 84,586 | 110,930 | 131,115 | 214,134 | 327,378 |

| 85 | 41,901 | 55,500 | 71,200 | 89,000 | 116,234 | 137,416 | 223,995 | 341,546 |

| 90 | 44,037 | 58,313 | 74,760 | 93,379 | 121,574 | 143,753 | 233,892 | 355,786 |

| 95 | 46,173 | 61,125 | 78,320 | 97,758 | 126,878 | 150,090 | 243,753 | 369,991 |

| 100 | 48,345 | 63,938 | 81,880 | 102,172 | 137,487 | 156,391 | 253,614 | 384,231 |

| 110 | 52,652 | 69,562 | 89,000 | 110,930 | 148,132 | 169,029 | 274,084 | 412,675 |

| 120 | 56,960 | 75,187 | 96,120 | 119,723 | 158,740 | 181,667 | 293,130 | 441,120 |

| 130 | 61,232 | 80,776 | 103,240 | 128,480 | 169,349 | 194,305 | 312,888 | 469,564 |

| 140 | 65,540 | 86,415 | 110,360 | 137,274 | 179,994 | 206,978 | 332,646 | 498,008 |

| 150 | 146,031 | 190,674 | 219,616 | 352,404 | 526,453 | |||

| 160 | 154,824 | 201,247 | 232,254 | 372,162 | 554,897 | |||

| 170 | 211,856 | 244,892 | 391,920 | 583,342 | ||||

| 180 | 257,530 | 411,643 | 611,786 |

Расчет заклепочных соединений

В соединениях, подверженных действию продольных сил, распределение усилий на заклепки принимается равномерным.

При расчете заклепок на срез

допускаемое усилие (

H

) в соединении:

где, [τср]

— допускаемое напряжение заклепок на срез, МПа (см. табл. 1);

k

— число плоскостей среза в соединении;

d

— диаметр заклепки, мм.

При расчете соединения на смятие

допускаемое усилие (

H

) в соединении:

Р = [σсм]·n·d·s

где,

[σсм]

— допускаемое напряжение заклепок на смятие, МПа (см. табл. 1);

п

— количество заклепок (в односрезных заклепках п = k);

d

— диаметр заклепки, мм,

s

— наименьшая толщина соединяемых частей, мм.

При расчете заклепок на растяжение

(отрыв головок) допускаемое усилие (

H

) в соединении:

где, [σp]

— допускаемое напряжение на растяжение (отрыв) головок, МПа (см. табл. 1);

d

— диаметр заклепки, мм,

п

— количество заклепок.

1. Допускаемые напряжения в силовых заклепочных соединениях при расчете по основным нагрузкам, МПа (кгс/мм²)

| Напряжения | Сталь | |

| Ст 0, Ст 2 | Ст 3 | |

| Срез заклепок, [τср] | 140 (14) | 140 (14) |

| Смятие заклепок, [σсм] | 280 (28) | 320 (32) |

| Отрыв головок, [σр] | 90 (9) | 90 (9) |

| Растяжение основных элементов, [σр] | 140 (14) | 160 (16) |

При продавленных отверстиях (без сверления) напряжения на срез на 30 %, а на смятие на 15 % ниже табличных данных.

ПРИМЕНЯЕМОСТЬ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

Заклепочные соединения применяют в конструкциях, воспринимающих большие вибрационные и повторные нагрузки, а также для соединения деталей из несвариваемых материалов и не допускающих сварку из-за коробления или отпуска термообработанных деталей.

По назначению заклепочные швы разделяют на прочные (силовые) для восприятия внешних нагрузок и прочноплотные, обеспечивающие также герметичность соединения. Герметичность стыка в прочноплотных швах дополнительно обеспечивается нанесением на поверхности стыка уплотнительных составов — клееев, силоксановых эмалей или металлических покрытий.

На практике широко используют заклепки повышенной технологичности, в том числе с возможностью клепки с односторонним ходом к шву: болт — заклепки, имеет стержень с кольцевой резьбой, обжимается кольцом, с помощью специального пистолета; взрывные заклепки; заклепки с пистолетом. При переменных нагрузках применяют заклепки с диаметральным натягом, создаваемым при сборке.

Наиболее распространены сплошные стержневые заклепки общемашиностроительного применения с закладной головкой различной формы. Диаметр отверстия под клепки выполняют на 0,1 мм больше диаметра стержня заклепки, который в процессе клепки осаживается и плотно заполняет отверстие, чаше применяют заклепки с полукруглой головкой, как наиболее технологичные.

ОСНОВНЫЕ ПАРАМЕТРЫ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

В стальных металлоконструкциях для швов внахлестку диаметр заклепки d = 2s, где s — толщина соединяемых частей; для швов с двумя накладками d = 1,5s. Для заклепочного шва внахлестку и с двумя накладками при рядном расположении заклепок шаг шва t = 3d, для двухрядного шва внахлестку t = 4d, для однорядного шва с двумя накладками t =3,5d. для двухрядного шва с двумя накладками t = 6d. Расстояние от оси заклепок до свободной кромки в направлении действующей силы t1 = (1,5 ÷ 2)d. Расстояние между рядами заклепок t2 = (2 ÷ 3)d. Толщина накладок s1 = 0,8s . В конструкциях из легких сплавов клепку производят в холодном состоянии, поэтому силы сжатия склепываемых частей, а следовательно, и силы трения в заклепочном соединении небольшие. Поэтому заклепки в основном работают на срез. Рекомендуется принимать d = 1,5s + 2 мм, t = (2,5 ÷ 6)d, r1 = 2d. Допускаемые напряжения в заклепках [τср] = (0,4 ÷ 0,5)σ1, где σ1 — предел текучести материала соединяемых частей.

ЗАКЛЕПКИ КЛАССОВ ТОЧНОСТИ В и С 1. Заклепки с полукруглой и потайной головками, мм

Длину заклепок L, брать из ряда: 3; 4; 5; 6; 7; 8; 9; 10; 12; 14; 16; 18; 20; 22; 24; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 58; 60; 65; 70; 75; 80; 85; 90; 95; 100. В скобках приведены значения L по ГОСТ 10300-80. ГОСТ 10299-80 и 10300-80 предусматривают d = 1 — 36 и L = 2 — 180 мм. Длину заклепок L принимают равной толщине склепываемых деталей с прибавлением 1,5d на образование головки и округляют до L ближайшей стандартной заклепки.

2. Заклепки с плоской головкой (по ГОСТ 10303-80), мм 3. Марки материалов и их условные обозначения, виды и условные обозначения покрытий заклепок

| Материал | Покрытие | ||||

| Вид | Марка | Условное обозначение марки (группы) | Вид | Обозначение по ГОСТ 9.306-85 | Условное обозначение |

| Углеродистые стали | Ст2 | 00 | Без покрытия | — | 00 |

| 10, 10кп | 01 | Цинковое, хроматированное | Ц, хр, | 01 | |

| Ст3 | 02 | Кадмиевое, хроматированное | Кл, хр, | 02 | |

| 15, 15кп | 03 | Окисное Фосфатное | Хим, Окс, Хим, Фос, | 05 06 | |

| Легированная сталь | 09Г2 | 10 | Фосфатное | Кл, хр, | 06 |

| Коррозионно-стойкая сталь | 12X18H9T 12Х18H10Т | 21 | Без покрытия Серебряное | Ср | 00 12 |

| Латунь | Л63 Л63 (антимагнитная) | 32 33 | Без покрытия Цинковое, Хроматированное Никелевое | — Ц, Хр, Н | 00 01 13 |

| Медь | М3 МТ | 38 | Без покрытия Никелевое | — Н | 00 13 |

| Алюминиевые сплавы | АМr5П Д18 АД1 | 31 36 37 | Без покрытия Анодизационное окисное, наполненное хроматами | — Ан, Окс, нхр | 00 10 |

4. Временное сопротивление срезу материала заклепок

| Материал заклепок | Вид термообработки | Временное сопротивление срезу, МПа (кгс/мм²), не менее |

| Сталь: Cт2, Cт3, 10, 15, 10кп, 15кп | Отжиг | 250 (25) |

| 09Г2 12X18H9T 12X18H10T | Без термообработки | 380 (38) |

| Закалка | 430 (43) | |

| Латунь: Л63 Л63 (антимагнитная) | Отжиг | — |

| Медь: М3, МТ | 190 (19) | |

| Алюминиевые сплавы: АМr5П АД1 Д18 | Без термообработки | 160 (16) 60 (6) |

| Закалка и естественное старение | 190 (19) |

Пример условного обозначения заклепки с полукруглой головкой класса точности В диаметром стержня d = 8 мм, длиной L = 20 мм, из материала группы 00, без покрытия:

Заклепки 8 x 20 00 ГОСТ 10299-80

То же, класса точности С, из материала группы 38, марки меди МЗ, с никелевым покрытием толщиной 6 мкм:

Заклепка С 8 х 20 38, М3 136 ГОСТ 10299-80

Заклепки повышенной точности

(ГОСТ 14797-85, ГОСТ 14798-85, ГОСТ 14801-85) предназначены для ответственных соединении с повышенными требованиями к надежности.

Пустотелые заклепки

(ГОСТ 12638-80, ГОСТ 126408-80, ГОСТ 12639-80) часто применяют, чтобы использовать их отверстия в заклепочных соединениях, например, для пропуска электрических, крепежных или других деталей.

На какие еще моменты требуется обратить внимание

Чтобы правильно выбрать заклепку, потребуется учесть и такие моменты, как:

- Прочность заклепки на разрыв и срезание;

- Взаимовлияние скрепляемых материалов и материала, из которого заклепку изготовили. Оптимальным вариантом всегда считается взять те же самые материалы. Например, во избежание образования гальванопары;

- Геометрические параметры заклепки, а также некоторые другие моменты, которые относятся к особо специализированным случаям.

Каждый из этих пунктов заслуживает отдельного подробного рассмотрения, однако в рамках данной статьи всему уделить внимание просто невозможно.

Итак, следуя вышеприведенным рекомендациям, можно будет обеспечить качественное и долговечное соединение при помощи правильно подобранных вытяжных заклепок.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

| Диаметр заклепки | 2,0 мм | 2,3 мм | 2,6 мм | 3,0 мм | 3,5 мм | 4,0 мм | 5,0 мм | 6,0 мм | 7,0 мм | 8,0 мм |

| Диаметр отверстия при точной сборке | 2,1 мм | 2,4 мм | 2,7 мм | 3,1 мм | 3,6 мм | 4,1 мм | 5,2 мм | 6,2 мм | 7,2 мм | 8,2 мм |

| Диаметр отверстия при грубой сборке | 2,3 мм | 2,6 мм | 3,1 мм | 3,5 мм | 4,0 мм | 4,5 мм | 5,7 мм | 6,7 мм | 7,7 мм | 8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение. Поэтому при подборе обращайте внимание на то, что рекомендует производитель.

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

Обязательно указывается:

- Рекомендуемый диаметр под соединение. Вам остается только подобрать сверло и сделать ровное отверстие без заусенцев.

- Минимальная и максимальная толщина соединяемого пакета. Важно чтобы ваше соединение находилось в указанном диапазоне.

- Усилие на срез. Это та нагрузка, приложенная к соединению перпендикулярно, которую заклепка выдерживает без разрушения.

- Усилие на разрыв. При какой нагрузке вдоль заклепки она разрушится.

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

Определение длины заклепки с замыкающей головкой

Для правильной установки заклепочного крепежа важно точно подобрать его длину, чтобы была возможность создать из выступающей части стержня замыкающую головку необходимой формы и получить соединение без зазоров. Длина выпускаемых заклепок под молоток варьируется в пределах от 2 – 180 мм и подбирается исходя из толщины пакета скрепляемых материалов. Сначала необходимо определить длину выступающей части стержня (припуска). Для варианта с полукруглой головкой величина припуска равняется 1.2…1.5d, а для варианта с головкой потаем – 0.8…1.2d, где d – диаметр стержня. Исходя из полученного значения припуска, несложно рассчитать полную длину стержня, прибавив к нему толщину склепываемых материалов – S.

- Расчет длины заклепки с полукруглой головкой: L = S + (1.2…1.5d)

- Расчет длины заклепки с потайной головкой: L = S + (0.8…1.2d)

Требуется склепать материалы суммарной толщиной 41 мм заклепкой потай Ø8 мм

L = 41 + 0.8 х 8 = 41 + 6.4 = 47.4 мм

Затем выбираем из существующего стандартного ряда длин заклепок ближайшее к 47.4 значение, то есть – 48 мм. Итак, для создания потайного заклепочного соединения листов толщиной 41 мм нам потребуется крепеж размера Ø8х48 мм.

Заклепки под молоток отличаются большим разнообразием диаметров в пределах 1.0 – 36 мм. Диаметр просверливаемого в материалах отверстия должен обеспечивать свободный ввод стержня, при этом величина зазора между телом заклепки и стенками отверстия не должна превышать параметров прописанных в ГОСТ. Так, для получения качественной клепки зазор для деталей диаметром до 5 мм составляет не более 0.1 мм, а для деталей от 5 мм не более 0.2 мм. Когда материалы склепывают потайной заклепкой, то под головку в отверстии снимают фаску под углом 60° – 90° на глубину, соответствующую высоте закладной головки.

Применение

Разнообразие сфер использования вытяжных заклепок, как уже упоминалось, стремится в бесконечность. Но все же можно выделить основные отрасли, в которых этот метиз стал традиционным.

- Электроника и энергетика.

- Товары народного потребления самого широкого профиля. От сложной механики и до простых предметов, имеющих композитную конструкцию.

- Машиностроение.

- Строительство, в самом широком смысле, начиная от узлов соединения опорных конструкций и заканчивая внутренней отделкой (в том числе и декорирование интерьера).