30.08.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Разновидности крепежных изделий для соединения металла

- Рекомендации по выбору крепежа для соединения металлических изделий

- 6 способов соединения металлических изделий

- Области применения различных способов соединения металлических изделий

Сегодня строительная область предоставляет широкий выбор всевозможных крепежей и методов совмещения различных материалов. Но какие есть способы соединения металлических изделий, знают далеко не все, хотя эта информация может очень пригодиться, ведь сферы, где это актуально, многочисленны и разнообразны.

В нашей статье мы представили обзор основных способов, с помощью которых соединяют детали из металла, указав их ключевые особенности. Также перечислили главные крепежные изделия, которые применяются для этой цели, поэтому информация вас ожидает крайне полезная.

Разновидности крепежных изделий для соединения металла

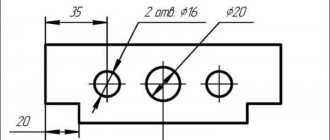

Для соединения изделий друг с другом используется металлический крепеж, представленный на рынке в широком ассортименте. Крепежные элементы имеют разные размеры, форму и назначение. Чаще всего детали соединяют винтами, болтами, гайками, саморезами, шурупами, анкерами, заклепками, шпильками, шайбами и т. п.

1. Болт.

Одним из способов соединения металлических изделий является посредством болтов – стержней с наружной резьбой и четырех- или шестигранной головкой. Для соединения требуется гайка или отверстие с внутренней резьбой. Болт внешне напоминает винт, оба крепежных элемента широко применяются в машиностроении, строительстве и пр.

Различаются они по способу работы:

- болт проходит через соединяемые элементы насквозь, фиксируется гайкой или гаечным ключом;

- винт вкручивается в деталь с резьбой с помощью отвертки или торцевого ключа.

В отличие от второго, первый не прокручивается внутрь соединяемых элементов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

2. Саморезы.

Для соединения деревянных деталей часто используются саморезы:

- крепежными элементами с мелкой резьбой соединяют металлические заготовки небольшой толщины с деревянными или пластмассовыми деталями;

- саморезы с крупной резьбой предназначены для фиксации деревянных деталей.

Острый наконечник, выполненный в форме сверла, самостоятельно проделывает отверстия в соединяемых заготовках.

3. Гайка.

Еще одним способом соединения деталей из металла является с помощью гаек – крепежных элементов с отверстием и внутренней резьбой. Используются в паре с болтами. Гайки различаются по форме (шестигранные, круглые с насечками, квадратные, T-образные, с выступами для пальцев и т. п.), а также по прочности.

4. Шуруп.

Этот крепежный элемент представляет собой стержень с наружной резьбой, острием конической формы и головкой. Способ соединения металла между собой с помощью шурупов заключается во вкручивании крепежа в готовое отверстие или мягкий материал (пластмассу, дерево). В этом заключается разница между ними и саморезами. Они менее универсальны по сравнению с последними, так как имеют меньшую высоту и шаг резьбы. Востребован этот вид крепежных изделий в строительных и отделочных работах.

5. Анкер.

Анкер крепится к опорному основанию и удерживает нужный элемент. Крепеж имеет две части:

- нераспорную, которая не участвует непосредственно в фиксации конструкций;

- распорную (рабочую), с изменяемыми размерами.

Помимо основных частей, может иметь манжету – кайму, препятствующую проникновению внутрь основания или фиксируемой конструкции. Анкеры используют для соединения металлических изделий из листовых материалов, а также для крепления тяжеловесных конструкций и фундамента.

6. Заклепки.

Делятся на два основных вида:

- Вытяжные, состоящие из алюминиевой головки и стержня из оцинкованной стали. Они предназначены для неразрывной фиксации двух или более металлических элементов. При работе с ними используются механические инструменты.

- Резьбовые заклепки широко применяются в машиностроении и электронике. На стержень этого крепежного изделия нанесена резьба, поэтому соединяемые с его помощью детали можно при необходимости разобрать.

7. Шпилька.

Это цилиндрический стержень без головки с резьбой по всей длине или только на концах. К такому способу соединения металлических изделий прибегают при отсутствии резьбы у фиксируемых деталей. Используется в паре с гайкой, может быть дополнен шайбой. Последняя представляет собой круглую пластинку, подкладываемую под гайку и повышающую прочность крепления, предотвращающую деформацию соединяемых заготовок. Это достигается за счет увеличения прижимной поверхности скрепляемых деталей.

С помощью шпилек скрепляют любые изделия и конструкции, включая высоконагруженные. Преимущество этого способа крепления металлических элементов заключается в том, что для его применения не требуются особые навыки.

В зависимости от наличия резьбы крепежные элементы делятся на:

- метрические, представленные винтами, болтами, гайками и шпильками;

- неметрические (приспособленные), представленные гвоздями, анкерами и т. п.

В зависимости от области использования они делятся на:

- высокопрочные резьбовые крепежи;

- элементы массового использования;

- изделия для безударной и/или односторонней фиксации;

- крепежи, предназначенные для герметизации изделий;

- детали, предназначенные для соединения полимерных композитных материалов и т. п.

Это условная классификация, поскольку крепежные изделия могут одновременно относиться к нескольким группам.

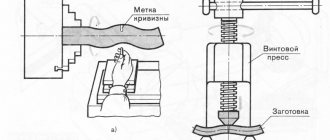

Применение заклепывания

Несмотря на то, что сварка активно применяется при соединении деталей, заклепывание окончательно не изолировано из производства. Есть только одно ограничение, которое может стать проблемой при заклепывании: при этой процедуре возможно выполнить шов только внахлест. Но есть вероятность снижения прочности конструкции, так как заклепки расшатываются, а сверление отверстий создает дополнительные проблемы.

Несмотря на это, заклепывание применяется при производстве самолетов и вертолетов, а также при возведении мостов. Подобный вид соединения более долговечен и более безопасен для конструкции. Еще одним важным фактором является то, что часто применяются металлы, которые плохо свариваются между собой.

При этом заклепывание частично применяется при производстве различной техники. Однако оно постепенно вытесняется точечной сваркой. Подобную технологию применяют в автомобилестроении, а также при их ремонте.

В результате, данные виды соединения металлов все еще используются, так как сварка пока что не может охватить все области. Однако развитие сварочных технологий уже сегодня позволяет создавать цельные конструкции, например, мосты или самолеты. Вероятно, через несколько лет сварка полностью сможет заменить другие виды соединений.

Рекомендации по выбору крепежа для соединения металлических изделий

Различные способы соединения металлических изделий используются в самых различных сферах промышленности и производства: от создания электронных устройств до строительства. После обработки специальными составами, повышающими их прочность и антикоррозионные свойства, крепежные элементы подходят для эксплуатации в агрессивной среде, в условиях повышенной влажности.

Срок службы готового изделия или конструкции зависит в том числе и от используемых крепежных элементов, поэтому при их выборе следует обратить внимание на следующее:

- прочность крепежа должна быть выше прочности соединяемых заготовок;

- высокая герметичность, не зависящая от того, на каком объекте используют тот или иной крепеж и/или способ соединения металлических изделий;

- качественные материалы, благодаря которым достигается высокая надежность и безопасность готовой конструкции;

- тип и диаметр крепежа выбирается в соответствии с предполагаемым характером воздействия (поперечным или продольным, статичным или динамическим).

Сварное соединение металлоконструкций

Сварка – способ неразборного соединения металлических элементов за счет расплавления кромок этих элементов вместе с присадочным материалом, образованием сварочной ванны с последующим ее затвердеванием и кристаллизацией. Технологически сварка – хорошо изученный процесс, поэтому при расчетах, проектировании металлических конструкций со сварными соединениями с учетом дефектов, в которых концентрируются остаточные напряжения, сложностей не возникает.

Особенностями сварки можно назвать следующее:

- В месте сварки, где происходит термическое воздействие, свойства металлов и сплавов меняются, возникают остаточные напряжения и деформации.

- При сварке не меняется сечение, площадь металлических деталей, заготовок, конструкций, отсутствуют щели и зазоры, где возможно возникновение коррозии.

- Трудозатраты и затраты материалов при соединении металлоконструкций снижаются.

После сварочных работ обязательно проводится «доработка» швов – должно обеспечиваться соответствие требованиям ГОСТ 11533, 5264, 8713, 11534 и ряду других стандартов. Испытания прочности и других механических свойств выполняют по ГОСТ 6996.

Качество сварных соединений проверяется заводом-изготовителем различными методами – визуально-инструментальный контроль, ультразвуковой контроль. Все проверки проводятся до покраски или антикоррозийной обработки.

Для строительных металлоконструкций (элементов зданий и сооружений, мостов и др.) применяют электродуговую и электрошлаковую сварку. Возможна ручная, полуавтоматическая и автоматическая электрическая дуговая сварка. Чаще всего используют сварку плавящимся электродом. Углеродистые, низколегированные стальные сплавы сваривают с флюсами с высоким содержанием кремния, марганца для изоляции зоны сварки от кислорода и азота из воздуха.

Сварные соединения могут быть стыковыми, тавровыми, внахлест. Если к деталям, элементам конструкции не предъявляются особые требованиям по выносливости, то допускаются нахлесточные швы.

Форма кромок свариваемых изделий может быть как со скосом, так и без него. Форма скоса, его угол, притупление и зазор определяются исходя из толщины металлопроката.

Большое значение для прочности, надежности и несущей способности металлоконструкций со сварным соединением имеют остаточные напряжения. Они неизменно появляются при сварке за счет воздействия разных сил на металл шва и зоны возле него.

Области применения различных способов соединения металлических изделий

Различные способы фиксации металлических элементов применяются в разных сферах промышленности, а также в быту. Их используют при производстве мебели, в строительстве, тяжелой промышленности и т. п.

Шпоночные и шлицевые крепления распространены в сферах создания электроинструментов, оборудования, в машиностроении. Без соединений с натягом невозможно изготовить валы зубчатых колец, червячные колеса. Пайка необходима для работы над электронным оборудованием, требующем высокой точности. С помощью заклепок соединяют тонколистовые металлы.

По мере развития технического прогресса появляются и новые способы соединения металлических изделий. Современная жизнь невозможна без различных машин и механизмов. Для того чтобы они служили дольше, необходимы надежные крепежные элементы. От качества крепежа зависят также форма готового изделия, качество его работы, риски возникновения аварийных и нештатных ситуаций на производствах и т. п.

В статье мы поговорили о видах и способах соединения металлических изделий и деталей. Прежде чем купить тот или иной крепежный элемент, следует его осмотреть на наличие дефектов. Деформированные в процессе работы детали можно использовать для наружных контуров металлических заготовок. Таким образом, возможна экономия на расходных материалах, но при этом без ущерба для качества готовой продукции.

Склеивание металлических конструкций

Склеивание эффективно для тех металлов, которые достаточно тяжело сваривать. Это чаще всего титан или магний. Однако в процессе склеивания металлов возникает ряд сложностей:

- Необходимость точечной подготовки склеиваемой поверхности;

- Подгонка для склеивания внахлёст;

- Относительно невысокая прочность соединения;

- Невозможность разрывной работы.

Также применяются и комбинированные типы соединений. Среди них выделяют заклепочно-клееные и клее-сварочные соединения. Они дают дополнительную прочность.

Статичное жёсткое склеивание металлов

Применимо в конструкциях, которые не подвержены динамической деформации. Применяемые для такой склейки смеси образуют очень твёрдый и прочный шов, способный выдерживать большие нагрузки. Фактически две детали после такой склейки образуют монолитную конструкцию, очень устойчивую на сдвиговый разрыв. При этом применяется клей типа PURAFLEX 9155 или Клён-812.

Недостатком жёсткого соединения деталей является хрупкость шва, поэтому те конструкции, которые подвержены деформации, нуждаются в деформационном склеивании и выборе другого клея.

Наибольшее применение жёсткое склеивание получило в строительстве и станочном производстве.

Подготовка поверхностей к склеиванию

Склеивание материалов с различными коэффициентами линейного расширения

Различные коэффициенты линейного расширения материалов приводят к тому, что при нагреве и охлаждении, клеевое соединение испытывает значительную нагрузочную деформацию. Логично будет рассудить, что сам шов при этом должен быть довольно эластичным. Такие материалы лучше всего склеит смесь на основе полиуретана. В принципе не видно разницы при склеивании материалов с разным коэффициентом расширения и деформационным склеиванием. Основное различие состоит лишь в том, что в первом случае клеевой шов должен выдерживать большую температуру.