Обработка внутренних цилиндрических поверхностей

К

атегория:

Токарное дело

Обработка внутренних цилиндрических поверхностей

Далее: Обработка наружных и внутренних конических поверхностей

Отверстия могут быть сквозные, глухие, нормальные и глубокие длиной свыше пяти диаметров отверстий. В зависимости от вида отверстия, его размеров, точности и параметров шероховатости обработанной поверхности для обработки отверстия применяют сверление, рассверливание, растачивание, зенкерование, развертывание, притирку и раскатывание (развальцовывание).

Рис. 1. Правна заготовки

Рис. 2. Типовые ошибни при заточ-не и установне прорезного и е) отрезного резца

Отверстия диаметром 30—60 мм раскатывают шариковым и роликовым раскатником. При этом диаметр отверстия увеличивается на 0,02—0,03 мм. Головка шарикового раскатника имеет оправку, упорный подшипник и конусные кольцы. Кольцо перемещается вдоль оси оправки и через кольцо поджимается пружиной, сжатие которой .регулируется гайкой с контргайкой. Обрабатывающие шарики находятся в сепараторе и расположены под углом 120° относительно друг друга. Квалитеты и параметры обработанной поверхности отверстия приведены в прилож. Державка с коническим хвостовиком с оправкой раскатника соединена штифтом.

В зависимости от требований, предъявляемых к точности обработанных отверстий, и их диаметров применяют различные виды инструментов.

Для сверления отверстий при обработке заготовок из материалов средней твердости применяют спиральные сверла с цилиндрическим и коническим хвостовиком; при обработке заготовок из материалов повышенной твердости — твердосплавные цельные сверла или сверла, оснащенные твердосплавными пластинами.

Рис. 187. Протачивание нанавни за один рабочий ход

Рис. 188. Схема обработни широких канавок

При сверлении в заготовках из чугуна отверстий глубиной не более двух-трех диаметров сверла применяют сверло с прямыми канавками. При рассверливании обычно применяют сборные сверла с многогранными неперетачиваемыми пластинами. При сверлении глубоких отверстий применяют сверла одностороннего резания. При сверлении отверстий диаметром более 50 мм в сплошном материале используют кольцевые сверла.

При сверлении отверстий сверла устанавливают в пиноль задней бабки или в резцедержатель. При этом используют крепежное приспособление, позволяющее работать как с ручной, так и механической подачей. Сверла с цилиндрическим хвостовиком перед установкой закрепляют в сверлильном патроне, который устанавливают в пиноль задней бабки. Сверла с коническим хвостовиком устанавливают в пиноль задней бабки с помощью переходных втулок, имеющих конус Морзе. При обработке сверла должны быть установлены строго по линии центров.

Рис. 189. Обработка торцовой поверхности и уступов

При обработке отверстия длиной более двух диаметров сначала сверлят его коротким сверлом, а затем длинным. Не допускается сверлить отверстие, имеющее глубину больше длины спиральной канавки сверла. При сверлении глухих отверстий используют шкалу, нанесенную на пиноли задней бабки. При отсутствии рисок на пиноли для определения глубины сверления к пиноли прикладывают масштабную линейку. При сверлении отверстий необходимо использовать СОЖ. При затуплении сверла появляется своеобразный скрежет. Наибольшее изнашивание сверла наблюдается по уголкам ленточки.

Рис. 190. Схема обработки уступов с применением упоров и плавающего центра

Рис. 191. Проверка расположения уступов

Рис. 192.

Рис. 193. Припусни на обработну торцов

Рис. 194. Подрезание торца отогнутым и уступов подрезным резцом

Отверстие диаметром свыше 30 мм обрабатывают за два рабочих хода. Сначала сверлят сверлом d — = 25 мм (рис. 200, ж), а затем рассверливают сверлом требуемого диаметра (рис. 200, з). В отливке или поковке рассверливать отверстие нельзя. Такие отверстия растачивают. Отверстия, глубина которых превышает диаметр сверла в 10 раз и более, сверлят при подводе СОЖ (рис. 200, и).

Растачивают отверстия расточными резцами. Углы заточки расточных резцов выбирают те же, что и у резцов для наружного точения, за исключением задних углов, которые имеют большие значения. Чем меньше диаметр отверстия, тем больше должен быть задний угол а. Вылет резца из резцедержателя делают больше на 5—10 мм глубины растачиваемого отверстия. При растачивании глубину глухого отверстия устанавливают по упору, риске, нониусу (рис. 201, в). При черновом растачивании резец устанавливают несколько ниже осевой линии, при чистовом — несколько выше осевой линии отверстия (рис. 201, г). При креплении тонкостенных втулок в патроне в них могут возникнуть деформации (рис. 202). Искажение формы отверстия можно обнаружить с помощью индикаторного нутромера, имеющего три точки касания (рис. 203).

Рис. 195. Виды отверстий

Рис. 196. Инструменты для обработки отверстий

Зенкеры по сравнению с расточными резцами обладают большой прочностью, поэтому обработку ими можно вести с большей подачей и глубиной резания. Для зенкерования отверстия диаметром до 35 мм применяют зенкеры с тремя режущими кромками и коническим хвостовиком. Для зенкерования отверстий диаметром до 100 мм используют насадные зенкеры, закрепленные на оправке.

При окончательной обработке отверстие развертывают. Развертку устанавливают точно по оси обрабатываемого отверстия. Развертку крепят в шарнирном устройстве. В зависимости от требуемой точности для развертывания применяют одну или несколько разверток (черновую 1 и чистовую 2).

Для получения поверхности отверстий 5 и 6-го квалитета точности при = 0,16…0,05 мм применяют притиры. При этом необходимо, чтобы отверстие предварительно было обработано до 6—8-го квалитета и имело Ra= 1,25…0,2 мм.

Рис. 197. Последовательность применения инструмента для сверления, растачивания и развертывания отверстий

Технические условия на изготовление фундамента.

Для станков нормальной точности: Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Статья по теме: Телескопическая опалубка перекрытий

Для станков повышенной точности: Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250). Глубина фундамента Н > 0,6 √F, где F — площадь фундамента. Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

Прочность бетона фундамента. Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней. Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм. Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Важные факторы подбора

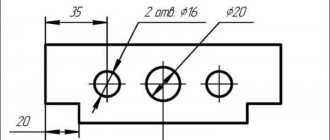

Механическая обработка деталей по чертежам

Выбор фасонных резцов устанавливается тремя главными критериями:

- Передний угол формируют на основе целевых материалов. Во многих случаях он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и формы резца. Его величина имеет обратную зависимость от прочности кромки резки. Стало быть, фасонные инструменты с большим задним углом не подойдут для обработки толстых заготовок. Для круглых моделей для безопасности его величину не делают более 10-15°. Для других видов фасонных резцов он составляет до 30°.

- Материалы в большинстве случаев подбирают твердосплавные самой большой плотности. Это вызвано большой температурой кромок при одновременном взаимном действии с несколькими точками ввиду большого сопротивления.

Тонкости процесса точения

Отдельно следует акцентировать внимание на точении фасонных деталей, когда параллельно воздействует поперечная и продольная подача, осуществляемая станочником вручную. К такому способу мехобработки прибегают, если нужно изготовить малую партию деталей или обрабатываемая поверхность имеет малые размеры

Что касается первого случая, то изготавливать обычный фасонный резец невыгодно с экономической точки зрения, а для реализации второго варианта может понадобиться инструмент с нестандартными габаритами, который вызывает сложности в эксплуатации (например, образование вибраций).

Чтобы снять требуемый слой металла с заготовки используется либо чистовой, либо проходной резец. Продольные салазки смещаются в левую сторону, а поперечные — в правую сторону и назад. Если необходимо обработать поверхность, характеризующуюся малыми габаритами, то продольная подача реализуется за счет суппорта, который устанавливается таким образом, что его направляющие оказываются параллельными центровой линии оборудования. Поперечная подача в этом случае осуществляется поперечными салазками суппорта. Вершина инструмента, независимо от способа обработки, перемещается по кривой.

Обрабатывать детали с фасонными поверхностями — достаточно сложная задача, требующая от станочника определенных умений и опыта. Высококвалифицированные токари предпочитают использовать автоматическую продольную подачу, параллельно осуществляя поперечную подачу вручную. Полностью автоматизировать эти процессы можно при помощи специальных копировальных приспособлений. Их использование особенно актуально при обработке больших партий деталей. Перейти к списку статей >>

Виды фасонных резцов и их основные характеристики

Фасонный резец, по сути, является инструментом, чья режущая кромка в точности повторяет профиль обрабатываемой поверхности, то есть она имеет криволинейную либо ступенчатую форму. Основные виды подобных резцов представлены на рисунке 1. Это инструменты, которые предназначены для изготовления фасонных деталей.

Рисунок 1. Основные типы фасонных резцов

На представленном изображении под буквой «а» представлен стержневой резец, используемый для получения вогнутой поверхности. Его преимущества сводятся к простоте конструкции и дешевизны производства. Что касается недостатков, то наиболее значимым является быстрый износ инструмента. После определенного числа переточек (выполняется по передней поверхности, чтобы можно было сохранить профиль) пластинка истирается, за счет чего высота по центру, определяемая при закреплении инструмента, становится недопустимо маленькой. Из этого следует, что дальнейшую обработку такой резец производить не может. По этой причине стержневые резцы чаще всего применяются на производствах, которые не отличаются массовым характером.

Под буквой «б» на этом же рисунке представлен призматический резец. Его передняя поверхность представляет собой торцевую часть бруска, использованного при производстве данного инструмента. При этом задний угол образуется за счет наклонного расположения резца 1 в державке 3. Для такого соединения оба этих элемента оснащаются специальными пазами, выполненными в форме ласточкиного хвоста. Более того, державка несколько надрезана, поэтому она сжимается все сильнее с затягиванием винта 2, за счет чего гарантируется надежная фиксация резца. Главные «минусы» этого типа фасонного резца связаны со сложностями его производства.

С дисковым фасонным резцом также можно ознакомиться, глядя на рисунок 1 (он расположен под буквой «в»). На изображении показано, что передняя поверхность инструмента находится несколько ниже, чем ось. Эта величина обозначается h и составляет десятую часть диаметра резца. За счет такого расположения образуется требуемый задний угол и в большинстве случаев он равен 12°, а передний угол — 0°. Такое исполнение не доставляет трудностей при изготовлении инструмента. К тому же, оно предотвращает затягивание резца в заготовку и благодаря этому полученная поверхность характеризуется отменным качеством. Ширина дискового резца, как правило, не превышает 40 мм, хотя в некоторых ситуациях она достигает 100 мм.