Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

После появления такой технологии, как фрезеровка, строгальная обработка была списана многими в разряд устаревших и неэффективных. И очень преждевременно, ведь для обработки металлических заготовок эта методика считается одной из самых эффективных и незатратных. Под строганием понимается широкий круг операций — выравнивание поверхности, отделка пазов и выступов, создание рифленых поверхностей, канавок, а также другие действия.

Устройство

Для качественного выполнения порученных на него функций, строгальные станки должны иметь в своём составе следующие узлы:

- станина;

- блока управления;

- суппорт с одним или несколькими резцедержателями;

- рама (на крупных станках рама имеет портальную конфигурацию, на более мелких – выполняется в виде консоли);

- механизм перемещения стола и/или суппорта;

- рабочий стол с Т-образными пазами для точного позиционирования изделия;

- электродвигатель;

- насосную станцию для подачи в зону строгания смазочно-охлаждающих сред;

- поперечины, соединяющей между собой элементы рамы и придающей ей необходимую жёсткость;

Общий классификационный индекс для такого оборудования включает в себя буквенно-цифровое обозначение вида ХХХХ. Первая цифра обозначает номер группы по классификационной таблиц. Для строгальных станков — это цифра 7. Вторая цифра, указывает на тип станка (1 – одностоечный продольно-строгальный; 2 — двухстоечный продольно-строгальный; 3 – поперечно-строгальный; 4 – долбежные; 5- протяжные горизонтальные; и т.д). Третья и четвертая цифры обозначают наибольший размер обрабатываемой детали.

Схемы обработки металла строганием

Последние две цифры маркировки обозначают основной технологический параметр оборудования. Как правило, это – наибольший габарит обрабатываемого изделия в дециметрах. К примеру, марка 7310 будет указывать на то, что данный агрегат – поперечно-строгальный, и предназначен для обработки металла с максимальной длиной плоскости до 1000 мм. Буква в обозначении (например, 7А110) указывает на модификацию базовой модели (например, наличие гидропривода, дополнительного узла прижима и т.п.). Наличие буквы Ф в обозначении отмечает, что данное оборудование снабжено системой ЧПУ.

Строгальное оборудование следует использовать в технологических кампаниях по обработке и производству разного типа деталей. Исходные разновидности заготовок проходят процесс многоэтапной обработки на станках определённого вида. В оборудовании, производящемся на предприятии машиностроительного типа, используются детали разных конфигураций и габаритов.

Строгание торцов у опорных столиков колонн. Зачем делают? Способы выполнения

Для прочности и целостности зданий используют строительные опоры, которые являются несущей конструкцией, на которую равномерно распределяется нагрузка потолков и перекрытия при разграничении пространства. От качества и прочности металлических колонн зависит безопасность эксплуатации строительных сооружений.

В основание металлических колонн для прочности конструкции устанавливаются опорные столики. Колонны проектируются из расчета веса и размеров всей конструкции, чтобы был запас прочности. Для удобства монтажа колонны служат опорные столики, так как без них крепить балку к колонне без упора проблематично.

Сначала надо рассчитать размеры и толщину металла, из которых необходимо подготовить пластины для изготовления опорного столика конкретной конструкции. Затем изготавливают заготовки, нарезают металлические пластины, для того чтобы довести заготовки пластин до проектной точности, торцы листов обрабатывают.

Для обработки применяют метод строгания, так как листы-заготовки всегда производят с припуском и добиваются точности уже при изготовлении изделия.

Опорные столики привариваются к полке колонн тремя швами, при небольших нагрузках столики могут выполняться из уголков, если опорная реакция в диапазоне 300-4000кН, то в качестве материала применяют толстолистовую сталь.

Разрез колонны и обозначение места строгания на ней

Для такого изделия горизонтальная пластина изготавливается из металлического листа, который в зависимости от веса конструкции и расчетных данных, может быть в диапазоне 20-40мм. Вертикальные стойки изготавливают из металла меньшей толщины, только точно рассчитанные детали под существующую нагрузку, и выполненные по проекту с соблюдением всех размеров и Гостов обеспечит надежность и прочность при эксплуатации строительного сооружения.

В опорных столиках для увеличения сварных швов делают вырезы, что увеличивает прочность сварки. Все работы по строганию торцов и вырезов производят на специальном оборудовании, станков предназначенных для обработки металла.

Строгальная обработка металла

Способ строгальной обработки металла является универсальным методом, с его помощью достигается максимальная проектная точность, которая необходима для дальнейшего монтажа конструкции. Процесс происходит путем возвратно-поступательных движений заготовки на станке, или деталей станка, в зависимости от размера обрабатываемой детали.

По этому принципу оборудование разделяется на категории станков:

Поперечно-строгальные;

Продольно-строгальные;

Строгально-долбежные;

Кромкострогальные.

Узел опирания балок сверху на колонны

Существуют несколько видов резцов, которые устанавливаются на станках, в зависимости от той задачи, которую необходимо выполнить: по конфигурации стержня, по направленности головки, прямые или изогнутые. Применение изогнутых резцов позволяет изготовить более точную кромку, без зазубрин, так как такие резцы практически не пружинят.

В настоящее время широкое применение получили универсальные комбинированные резцы, которые изготавливаются из быстрорежущей высококачественной стали или из твердых сплавов.

19.10.2020

Виды строгальных станков по металлу

Классический строгальный станок по металлу осуществляет контролируемое снятие материала определенной толщины с поверхности заготовки. Отличается как точностью выполнения процесса, так и технологическими схемами.

Основным отличием строгальных станков от фрезерных или токарных является конфигурация заготовки и принцип работы. Она не имеет формы вращения – ее стороны зачастую плоские. Резец обрабатывает одну или несколько сторон детали, жестко фиксирующаяся на рабочем столе.

В зависимости от технологии изготовления различают следующие виды оборудования:

- Станки продольно-строгальные («1» – одностоечные, «2» – с двумя стойками). На них можно придавать определенную форму образцам крупным. Как вариант – одновременно подвергать обработке несколько среднегабаритных заготовок. Резец (их может быть и несколько) зафиксирован, а болванка, закрепленная на специальной платформе (столе), перемещается вместе с ней.

- поперечно-строгальные («3»). Движется режущая часть, а заготовка остается неподвижной. Применяется для изготовления деталей больших размеров. Помимо этого, для увеличения скорости производства одновременно может осуществляться несколько типов операций. Это зависит от количества резцов, установленных в шпиндельные пазы резца – от одного до четырех. В результате обработки происходит формирование выемок, канавок и выборок заданной формы.

Кроме этого, существуют станки специального назначения. Они выполняют схожие операции, но отличаются формой воздействия на обрабатываемую деталь:

- долбежные («4»). Проделывают отверстия, делают выборку металла под канавки, выступы, выемки, шлицы, пазы, то есть используются для специфических операций. Их рабочий инструмент называется «долбяк», зубья которого выполняют функцию традиционных резцов. Головка может быть поворотной, что позволяет производить обработку в нескольких плоскостях, под углом.

- Протяжные («5» – горизонтальные; «7» – вертикальные). В основном – для снятия стружки с заготовок большой длины.

- Фасонно-строгальные («9»). Для обработки поверхностей криволинейных (пуансоны, бухты ж/д вагонов и так далее) или с уступами, когда отдельные сегменты поверхности расположены в разных плоскостях.

Элементы, обладающие формой тела вращения, обрабатываются на одних станках, а корпусные предметы уже на других. Метод продольного сгорания применяется при обработке фасонных и плоских изделий. Чтобы добиться наивысшего показателя чистоты и качества поверхности изделия, стоит использовать отдельные инструменты и технологические процессы.

Уступая фрезерным и токарным моделям в производительности и цене, данное оборудование выигрывает в дешевизне закрепляемого рабочего инструмента и в простоте его заточки. По этой причине такие станки рекомендуют купить при необходимости снятия окалины или формировании точных пазов и канавок в плоских и фасонных заготовках за минимальное число заходов

Обработка металлов на строгальных и долбежных станках

Тема 13 «Группа строгальных, долбёжных, протяжных станков»

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

® Понятие о процессе строгания

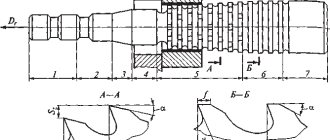

. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 10. 1), которые бывают разных типов: проходные (рис. 10.1, а),чистовые (рис. 10.1, б), широкие чистовые (рис. 10.1, в), подрезные (рис. 10.1, г),отрезные (рис. 10.1, д) и др. На рис. 10.1, е дан двухсторонний долбежный резец, на рис. 10. 1, ж — долбежный прорезной резец. Изогнутые резцы, допуская при строгании отжим вокруг точки О(рис. 10.1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 10.1, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами. Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачей Sмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода. Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла / мм2 равна произведению глубины резания t на подачу s.

Рис. 10.1 Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

Работы, выполняемые на строгальных и долбежных станках

. Примеры некоторых видов работ, выполняемых на строгальных станках, показаны на рис. 10.2. Горизонтальные, вертикальные и наклонные плоскости (рис.10. 2, а) строгают проходными или подрезными резцами с соответствующим направлением подачи. Разрезные и прорезные работы (рис. 10.2, б)выполняют отрезными резцами. При большой глубине паза, чтобы избежать поломки резца, его ширину

b делают меньше ширины паза В, а прорезание осуществляют ступенчато. Строгание тавровых пазов (рис. 10.2, в) и пазов типа «ласточкин хвост» (рис. 10.2, г) осуществляется пазовыми резцами соответствующей конфигурации. При строгании закрытых пазов резец во время обратного холостого хода не откидывается. Строгание фасонных поверхностей выполняется или фасонными резцами, или галтельным резцом по разметке (рис. 10.2, д). В последнем случае резец получает два движения подачи, которые производятся вручную перемещением стола и суппорта.

Рис.10.2 Строгальные работы

Процесс долбления

, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.10.3, а),внутренние направляющие (рис. 10.3, б и з), внутренние шпоночные пазы (рис. 10.3, в),многошпоночные (шлицевые) отверстия (рис. 10.3, г),матрицы сложной конфигурации (рис.10.3, д) и т. п.

Рис. 10.3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 10.3, е и ж)также удобнее обраба-тывать на долбежных станках, хотя они могут быть выполнены на строгальных и фрезерных станках. Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносе-рийном и массовом производстве в аналогичных случаях применяют протягивание. Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.

Поперечно-строгальные станки 7305ТД и 7307ТД (Рис.10.4) Предназначены для обработки резцом горизонтальных, вертикальных и наклонных, плоских и фасонных поверхностей, а также для прорезания пазов, канавок.

Рис. 10.4 Поперечно-строгальные станки модели 7307ГТ и модели 7307ТД

(с дополнительной долбежной головкой) с ходом ползуна 710 мм

| Технические характеристики | 7307ГТ, 7307ТД |

| Ход ползуна, мм: — наибольший для строгания — наибольший для долбления | 710 250 |

| Размеры верхней рабочей поверхности стола, мм | 710×450 |

| Частота ходов ползуна, дв. ход/мин | 10,6 — 118 |

| Подача стола, мм/дв.ход.: — горизонтальная — вертикальная | 0,2 — 5,0 0,04 — 1,0 |

| Мощность главного привода, кВт | 5,5 |

| Масса станка (без принадлежностей), кг, max | |

| Габаритные размеры станка, мм | 2790×1375×1665 |

| Габаритные размеры упаковки, мм | 2800×1400×1740 |

Поперечно-строгальные станки ОД 61-5 и ОД 61-7 (Рис.10.5) Предназначены для обработки деталей методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания пазов и канавок, а также для обработки поверхностей методом долбления при установке сменной долбежной головки взамен строгальной.

Рис. 10. 5 Поперечно-строгальные станки ОД 61-5 и ОД 61-7

Индексы поперечно-строгальных станков: 7М36, В5020, В5032, 7Д36.

Тема 13 «Группа строгальных, долбёжных, протяжных станков»

На строгальных и долбежных станках обрабатывают плоскости, прямолинейные канавки, пазы, выемки различных профилей, фасонные линейные поверхности и т. д.

Особенность строгальных и долбежных станков по сравнению с токарными, сверлильными и фрезерными та, что движение резания (главное движение) у них прямолинейное (возвратно-поступательное), а движение подачи совершается периодически, только к моменту очередного рабочего хода ползуна или стола.

Недостатком станков является то, что у них на холостой ход затрачивается значительное количество времени и получение больших скоростей на рабочих и обратных холостых ходах представляет большие трудности вследствие инерционных сил и вибраций в момент возвратно-поступательного движения ползуна или стола.

Эти станки подразделяются на поперечно-строгальные (односуппортные и двухсуппортные), продольно-строгальные (одностоечные, двухстоечные и кромкострогальные) и долбежные (универсальные).

Станки этих типов применяют в единичном и мелкосерийном производстве.

® Понятие о процессе строгания

. Резец при работе на поперечно-строгальном и долбежном станках совершает прямолинейное возвратно-поступательное движение, а деталь получает прерывистую подачу. При работе на строгальных станках используют прямые и изогнутые резцы (рис. 10. 1), которые бывают разных типов: проходные (рис. 10.1, а),чистовые (рис. 10.1, б), широкие чистовые (рис. 10.1, в), подрезные (рис. 10.1, г),отрезные (рис. 10.1, д) и др. На рис. 10.1, е дан двухсторонний долбежный резец, на рис. 10. 1, ж — долбежный прорезной резец. Изогнутые резцы, допуская при строгании отжим вокруг точки О(рис. 10.1, з), захватывают меньшую глубину резания t,в то время как прямой резец при отжиме (рис. 10.1, и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании нужно пользоваться изогнутыми резцами. Закрепление резцов в откидном резцедержателе 6 уменьшает их износ, так как при обратном ходе при откидывании резцедержателя резец свободно скользит по поверхности детали. Подачей Sмм/дв. х называется перемещение детали или резца в поперечном направлении в течение одного двойного хода, т. е. в течение рабочего и обратного хода. Подача осуществляется всегда в конце обратного хода, когда резец не нагружен снимаемым слоем металла. Как и при точении, площадь срезаемого слоя металла / мм2 равна произведению глубины резания t на подачу s.

Рис. 10.1 Строгальные и долбежные резцы:

а—д — строгальные резцы,е—ж — долбежные резцы, з — отжим изогнутого резца, и — отжим прямого резца

Работы, выполняемые на строгальных и долбежных станках

. Примеры некоторых видов работ, выполняемых на строгальных станках, показаны на рис. 10.2. Горизонтальные, вертикальные и наклонные плоскости (рис.10. 2, а) строгают проходными или подрезными резцами с соответствующим направлением подачи. Разрезные и прорезные работы (рис. 10.2, б)выполняют отрезными резцами. При большой глубине паза, чтобы избежать поломки резца, его ширину

b делают меньше ширины паза В, а прорезание осуществляют ступенчато. Строгание тавровых пазов (рис. 10.2, в) и пазов типа «ласточкин хвост» (рис. 10.2, г) осуществляется пазовыми резцами соответствующей конфигурации. При строгании закрытых пазов резец во время обратного холостого хода не откидывается. Строгание фасонных поверхностей выполняется или фасонными резцами, или галтельным резцом по разметке (рис. 10.2, д). В последнем случае резец получает два движения подачи, которые производятся вручную перемещением стола и суппорта.

Рис.10.2 Строгальные работы

Процесс долбления

, по существу, ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных.

Долблением можно обработать глухие и сквозные фасонные отверстия: многогранники (рис.10.3, а),внутренние направляющие (рис. 10.3, б и з), внутренние шпоночные пазы (рис. 10.3, в),многошпоночные (шлицевые) отверстия (рис. 10.3, г),матрицы сложной конфигурации (рис.10.3, д) и т. п.

Рис. 10.3. Долбежные работы

Некоторые виды наружных поверхностей (рис. 10.3, е и ж)также удобнее обраба-тывать на долбежных станках, хотя они могут быть выполнены на строгальных и фрезерных станках. Вследствие малой производительности операцию долбления применяют в основном в единичном и мелкосерийном производстве. В крупносе-рийном и массовом производстве в аналогичных случаях применяют протягивание. Точность строгания на строгальных и долбежных станках достигает 3—4-го классов; чистота поверхности 6—7-го классов.

Поперечно-строгальные станки 7305ТД и 7307ТД (Рис.10.4) Предназначены для обработки резцом горизонтальных, вертикальных и наклонных, плоских и фасонных поверхностей, а также для прорезания пазов, канавок.

Рис. 10.4 Поперечно-строгальные станки модели 7307ГТ и модели 7307ТД

(с дополнительной долбежной головкой) с ходом ползуна 710 мм

| Технические характеристики | 7307ГТ, 7307ТД |

| Ход ползуна, мм: — наибольший для строгания — наибольший для долбления | 710 250 |

| Размеры верхней рабочей поверхности стола, мм | 710×450 |

| Частота ходов ползуна, дв. ход/мин | 10,6 — 118 |

| Подача стола, мм/дв.ход.: — горизонтальная — вертикальная | 0,2 — 5,0 0,04 — 1,0 |

| Мощность главного привода, кВт | 5,5 |

| Масса станка (без принадлежностей), кг, max | |

| Габаритные размеры станка, мм | 2790×1375×1665 |

| Габаритные размеры упаковки, мм | 2800×1400×1740 |

Поперечно-строгальные станки ОД 61-5 и ОД 61-7 (Рис.10.5) Предназначены для обработки деталей методом строгания плоских и фасонных (горизонтальных, вертикальных и наклонных) поверхностей, прорезания пазов и канавок, а также для обработки поверхностей методом долбления при установке сменной долбежной головки взамен строгальной.

Рис. 10. 5 Поперечно-строгальные станки ОД 61-5 и ОД 61-7

Индексы поперечно-строгальных станков: 7М36, В5020, В5032, 7Д36.

Резцы для строгальных станков по металлу

Ручной строгальный станок

Строгальные станки по обработке металла применяются для комплектации технологических линий с большой производительностью и ремонтных мастерских. Их преимуществом является относительно простая настройка и обслуживание.

Главным фактором правильной обработки заготовки является выбор соответствующего резца. Он должен быть предназначен для выполнения конкретной операции или иметь универсальную область применения. Для этого в процессе производства резцов применяют болванки из быстрорежущей стали или делают твердосплавные напайки.

Преимущества и недостатки строгальной обработки металла

Современные станки для строжки, в которых большинство процессов автоматизировано, делают работу на них простой и удобной. К преимуществам этого оборудования относятся:

- высокая скорость, возможность регулировать темп обработки заготовки;

- работа с разнообразными видами металлов и сплавов;

- многообразие и универсальность операций,

- подбор инструмента под решение конкретной задачи, широкий выбор резцов;

- выполнение не одной, а целого ряда операций: от обработки плоских поверхностей на строгальных станках до формирования рельефных.

Однако недостатков у этого оборудования тоже хватает. При взаимодействии систем станка не удается избежать такого эффекта, как инерционность. Машины для строжки — достаточно шумные соседи по сравнению с другими механическими станками, причем к характерному для них гулу добавляется еще и вибрация. А в целом высокую скорость работы снижают вынужденные паузы, необходимые для перемещения резца.

Да, минусов немало, но все-таки они не перекрывают плюсов и не считаются критичными. Поэтому оборудование для строжки пользуется стабильно высоким спросом.

Разновидности резцов для строгального оборудования

Резцы, использующиеся для обработки деталей на строгальном станке по металлу, подразделяются по ряду признаков:

- По направлению подачи; (левые и правые)

- По форме головки;(прямые, отогнутые, с оттянутой головкой)

- По способу изготовления;(цельные и составные)

- По виду выполняемой работы.(проходные черновые и чистовые, фасонные, отрезные, канавочные и др.)

Процесс строгания металла происходит лишь при рабочем резце, либо на столах с прочно закреплённой заготовкой.

В тот момент, когда режущий инструмент плотно закреплён в откидном держателе, его процесс изнашивания и истощения будет происходить намного дольше, так как во время обратного хода он начинает откидываться и свободно перемещается по всей поверхности.

Основные критерии выбора модели резца:

- тип оборудования – для продольных или поперечных операций;

- материал режущей кромки. Влияет на скорость и точность работы;

- форма резца. В зависимости от этого параметра будет происходить формирование канавок, отверстий или выборок на поверхности детали.

Существует несколько типов операций, осуществляемые на продольно-строгальном станке. Они могут быть проходные, чистовые, фасонные, подрезные или отрезные. Для увеличения срока службы резцов рекомендуется использовать оборудование с откидной фиксирующей головкой. После первичной обработки резец возвращается в исходное положение. Во время обратного хода он не должен контактировать с поверхностью заготовки.

Наиболее распространенными являются продольно-строгальные станки. Они характеризуются относительно небольшими габаритами и простотой в эксплуатации. Особое внимание следует уделять качеству режущих инструментов. Для обеспечения бесперебойного технологического процесса необходимо иметь небольшой запас.

Сущность строгальной обработки

По особенностям процесса эта технология относится к операциям по резанию. В ходе работы форма заготовки не теряет целостности и не претерпевает значительных изменений: с нее, как и при строгании древесины, снимается стружка. Но если добиться ровной поверхности деревянного изделия можно при помощи простого рубанка, для строжки металла используют специальное оборудование.

Обработка на строгальном станке может быть как черновой, так и финишной. Нередко к этой технологии прибегают, чтобы исправить недочеты, возникшие при выполнении других операций: например, выровнять неаккуратные сварные швы.

Обзор лучших моделей поперечно-строгальных станков

Строгальное оборудование с возвратно-поступательным движением резца и неподвижной заготовкой, установленной на столе подач, имеет ограниченную сферу применения и задействуется прежде всего в условиях мелкосерийной и разовой выработки. Тем не менее оно имеет свои преимущества и считается окупаемым при необходимости выполнения черновых и чистовых операций по строганию и подготовке пазов в сравнительно небольших заготовках из металла с плоской и фасонной формой.

Модельный ряд этих станков ограничен, но все предлагаемые устройства ценятся за простоту компоновки, высокую точность обработки, надежность и неприхотливость.

Сфера применения

Данное оборудование не является высокопроизводительным, из-за холостого обратного хода и недопустимости высоких скоростей реза вследствие инерционности размеры обрабатываемых заготовок у него ограничены, для массового выпуска изделий из металла продольно-строгальные станки практически не используются. Но они являются наилучшими при необходимости формирования сложных канавок и профилей с помощью резцов или недопустимости задействования вращающихся фрез.

В узле суппорта таких станков закрепляется самый разный рабочий инструмент, включая проходные, подрезные и прорезающие и фасонные резцы, позволяющие выполнять черновые и чистовые операции строгания с присущей им точностью (средние отклонения не превышают 0,03 мм на 300 мм длины заготовки из металла).

В частности, станок поперечно-строгальный успешно используется:

- При строгании горизонтальных плоскостей с помощью универсальных проходных резцов, вертикальных – подрезных в комплекте с упорами.

- Обработке параллельных плоскостей с разделением процесса на два этапа и последовательным выполнением работ

- При строгании наклонных плоскостей путем установки суппорта под углом и обеспечением его подачи в параллельном направлении. Максимальный эффект достигается при необходимости обработки узкой полосы (10-30 мм), при таких параметрах проявляются все преимущества закрепления широкого и не вращающегося резца.

- При выполнении пазов и канавок, включая шпоночные.

- При строгании фасок с помощью вогнутых, выпуклых и аналогичных резцов. При изготовлении зубчатых колес, муфт и кулачков (при условии использования дополнительных специализированных и делительных приспособлений).

Уступая фрезерным и токарным моделям в производительности и цене, данное оборудование выигрывает в дешевизне закрепляемого рабочего инструмента и в простоте его заточки. По этой причине такие станки рекомендуют купить при необходимости снятия окалины или формировании точных пазов и канавок в плоских и фасонных заготовках за минимальное число заходов.

Станочные агрегаты строгальной группы

Наиболее распространены такие модификации:

- поперечно-строгальные,

- продольно-строгальные.

Оборудование первой группы используют для серийного производственного процесса. Оно идеально подходит для работы с металлоизделиями, длина которых не более одного метра. Станки второй группы предназначены для работы с тяжелыми и крупными деталями. Максимальная ширина строгания данного оборудования достигает четырех метров. Если рассматривать ход стола агрегатов, то максимальный параметр — 12 м.

Для того чтобы обработать заготовку на подобных агрегатах, необходимо проверить конструкционные параметры деталей. К ним выдвигают ряд определенных технологических требований. Не все металлические элементы подлежат обработке на строгальных и долбежных машинах. Перечень основных требований:

- заготовки производят так, чтобы поверхности были представлены плоскостью или сочетанием плоскостей;

- не подходят сложные фасонные поверхности;

- поверхности, предназначенные для обработки, сосредоточены в одной плоскости, что упрощает проведение операции;

- в тех зонах, где входит и выходит рабочий инструмент, предварительно готовят фаски. Данный подход предотвратит такой отрицательный момент как скалывание края поверхности, когда выходит резец. Рабочий инструмент будет плавно врезаться в деталь;

- поверхности заготовки не должны препятствовать выходу режущего инструментария, когда завершен рабочий ход;

- только продольное направление выбирают для обработки металлоизделий, отличающихся узкой и удлиненной поверхностью.

Также отмечено, что нецелесообразно использовать технологию для работы с прерывистыми, ребристыми поверхностями. В противном случае в технологической системе возникнут сильные вибрационные колебания. Не подходят для обработки поверхности, сосредоточенные в выемках, углублениях. Что же касается долбления, то оно не рассчитано на обработку деталей с удлиненными поверхностями. Для этого нужен рабочий инструмент с большим вылетом, что способствует его деформации, а потом и окончательной поломке.

Перейти к списку статей >>

Устройство и принцип работы оборудования

Компоновка узлов отличается простотой и включает несколько крупных элементов:

1. Фундаментную плиту с устойчивой станиной, фиксируемой болтами. Строгальный станок по металлу представляет собой довольно массивную конструкцию и весит не менее 1800 кг.

2. Ползун с вмонтированным суппортом, удерживающим и регулирующим положение строгального резца, и механизм его подачи.

3. Шкаф или кожух с двигателем (преимущественно асинхронными) и электрооборудованием и привод. Строгальные виды станков оснащаются кулисным, кривошипным, шестерным, переносным или гидравлическим механизмами передачи, первая группа является самой распространенной, но имеет сравнительно ограниченную длину хода ползуна (до 700 мм), разновидности с движением в пределах 700-1000 мм как правило гидрофицированы и имеют отдельный привод для осуществления ускоренного возврата суппорта.

4. Рабочий стол со стойками для дополнительного крепления и усиления жесткости и направляющими для горизонтального перемещения. У усовершенствованных модификаций он является наклонным.

Поперечное строгание в этих станках осуществляется с помощью совершающего возвратно-поступательные перемещение ползуна с закрепленным резцом с разными сечением и формой, в ходе контакта с инструментом сама заготовка остается неподвижной.

Снятие метала или формирование паза при этом осуществляется во время рабочего хода узла суппорта, после чего следует его холостой ход (как правило ускоренный в несколько раз) с возвратом в исходное положение. По завершении каждой возвратной операции станок осуществляет движение подачи стола в поперечном направлении относительно главного хода.

Основной размерной характеристикой является длина хода ползуна, варьирующаяся от 200 до 2400 мм, при среднем диапазоне 500-700. Суппорт с резцом способны перемещаться в продольном и вертикальном направлении и поворачиваться вокруг горизонтальной оси. Скорость его движения наряду с габаритами и параметрами подач стола оказывают прямое влияние на функциональность и размеры обрабатываемой заготовки. Устройства питаются от трехфазной сети и имеют простое управление.

Обзор модельного ряда станков

Основным разработчиком и производителем строгального оборудования данной группы является Оренбургский СЗ, приобрести готовые, отремонтированные или модернизированные устройства предлагают многие отечественные , «Прессмаш», «Станочный мир»), среди б/у станков хорошие отзывы продукция Гомельского СЗ. Модели имеют в целом сходную конструкцию, различия проявляется в габаритах, мощности и параметрах обрабатываемой заготовки. Основные показатели наиболее распространенных из них представлены ниже:

7305Т

Базовая модель поперечно-строгального станка, поставляемая без долбежной головки по цене от 680000 рублей и используемая при обработке плоских и фасонных изделий из металла во всех плоскостях, включая наклонную.

| Характеристика | 7305Т | 7307ГТ |

| Ход ползуна, мм: | ||

| наибольший для строгания | ||

| наибольший для долбления | ||

| Размеры верхней рабочей поверхности стола, мм | 500х400 | 710х450 |

| Частота ходов ползуна, дв.ход/мин | 13,2-150 | 10,6-118 |

| Подача стола, мм/дв.ход: | ||

| Горизонтальная | 0,2-5,0 | |

| Вертикальная | 0,04-1,0 | |

| Мощность главного привода, кВт | 5,5 | |

| Масса 7305Т станка (без принадлежностей) кг, мах | ||

| Габаритные размеры станка, мм | 2380х1085х1560 | 2790х1375х1665 |

| Габаритные размеры упаковки, мм | 2400х1306х1620 | 2800х1400х1740 |

Данное оборудование выделяется повышенной жесткостью станины и направляющей и обладает хорошим ресурсом по мощности (до 5500 Вт), способствующими точному выполнению чистового, чернового и тонкого строгания.

Станок оснащен поворотным столом 500×400 с 25 подачами и тремя Т-образными пазами для захвата заготовок при ходе ползуна до 510 мм и вылете до 560 максимальное расстояние между горизонтальной плоскостью и направляющими у него составляет 40 см.

7307ТД

Расширенная модификация 7305Т с долбежной головкой и увеличенным до 710 ходом ползуна. Этот поперечно-строгальный станок по аналогии с предыдущим рекомендуют купить при обработке плоских и фасонных заготовок из твердых материалов (допускаемое усилие резания достигает 19,6 кН), при равной мощности и скорости перемещения стола он выигрывает в функциональности и увеличении рабочего пространства.

Это сказывается на цене, в новом состоянии эту модель можно приобрести от 800000 рублей и выше. При этом его оптимальной сферой применения являются предприятия с единичными и мелкосерийными условиями производства.

7Б35

Строгальное оборудование для обработки резцом заготовок с длиной до 500 мм включительно и формирования в них пазов и канавой с разной формой и глубиной в пределах сечения рабочего инструмента 20×32 мм. Модель была разработана с целью установки в ремонтных, механических и инструментальных цехах предприятий машино- и приборостроения при сравнительно малых объемах производства (единичный и мелкосерийный выпуск деталей из металлов).

В базовом исполнении 7Б35 имеет неповоротный стол с 20 подачами и ручным, механическим и укоренным перемещением, модели с универсальными поворотными конструкциями изготавливаются под заказ. Станок оснащен узлом централизованной смазки и стружносборником, ориентировочные затраты при его покупке в базовой комплектации и хорошем состоянии составляют 600000 рублей.

7М36 и 7М37

Поперечно-строгальный станок Гомельского СЗ являющийся базовым для моделей с универсальным поворотным столом и копировальными устройствами, используемый для обработки поверхностей их металла с длиной ползуна до 700 мм включительно. В настоящий момент модель снята с основного производства и заменена усовершенствованными долбежными аналогами, но благодаря надежности узлов и гидравлическому приводу она все еще используется в механических цехах машиностроительных предприятий и реализуется в б/у состоянии по цене от 140000 рублей и выше.

Станок имеет 2 электродвигателя (главный обеспечивает запуск всех узлов, вспомогательный – быстрое перемещения рабочего стола с размерами 450×700 и 560×1000 мм соответственно), смазка его станины и направляющих ползуна осуществляется автоматически, это же относится к подаче суппорта и резца.

Поперечное и продольное строгание

Строжка металла выполняется и двумя другими типами станков — продольными и поперечными. Машины для продольно-строгальной обработки устроены таким образом, что неподвижной частью в них является резец. Заготовка, напротив, движется по возвратно-поступательной траектории.

В более сложных станках статичных резцов может быть два. Это очень производительное оборудование, способное одновременно обрабатывать не одну, а две кромки. Однако за эффективную работу приходится “расплачиваться” площадями: станок достаточно массивен, и под него приходится отводить целый промышленный участок.

Более универсальной операцией, чем две уже описанные, считается поперечно-строгальная обработка. Этим способом можно обрабатывать не только горизонтальные и вертикальные, но и наклонные плоскости. Форма обрабатываемого проката тоже может быть различной: это не только листья и полосы, но и профильные изделия. Главное ограничение в том, что заготовки должны быть небольшими.

Строгальные работы заводского качества

Ищете обработку на поперечно-строгальных станках с самым выгодным соотношением цены и качества? Вы уже нашли ее! Мы работаем только с безупречным отечественным сырьем и отвечаем за каждую выпущенную нами деталь. Наши преимущества:

- прозрачные и строго фиксированные в момент подписания договора цены,

- гарантия на продукцию,

- работа над проектами любой сложности и срочности,

- прогрессивная система скидок.

Мы открыты для долгосрочного сотрудничества и будем рады видеть вас в числе наших постоянных заказчиков. Обращайтесь!