Полиэтиленовая пленка широко используется в нашей жизни. Из нее делают обложки для тетрадей, всевозможные пакеты, упаковку для некоторых видов товаров. Ею обтягивают теплицы и парники.

Аппарат для сварки полиэтиленовой пленки позволяет сделать границу двух краев полимеров незаметной, происходит это благодаря процессу нагревания.

Часто при использовании полиэтиленовой пленки возникает необходимость соединения отдельных ее кусков в единое целое.

Сварка пленки – один из таких способов.

При сваривании краев пленки материал приобретает вид цельного полотнища, швы получаются почти незаметными. Качество сварки полиэтиленовой пленки необходимо учитывать при оборудовании гидроизоляции, при строительстве крупных объектов.

Для выполнения сварки нужно довести края пленки до тягучего состояния. Достигается это путем нагревания краев материала. Когда они достигают температуры плавления, их соединяют, затем плотно сжимают. Для проведения сварки существует различное оборудование, приспособления и механизмы. Они могут работать в разных режимах. Это зависит от типа полимерной пленки и от ее толщины.

Профессиональные устройства сваривания

Для проведения широкомасштабных работ (например, для создания покрытий парников большой площади или при коммерческой деятельности) рекомендуется использовать профессиональные устройства сваривания полиэтилена. Достоинства этих приборов в том, что они позволяют проводить гибкую настройку параметров давления, температуры, скорости движения по шву. Если ведется работа с одинаковой партией полиэтилена, то один раз задав необходимые значения, можно вести процесс сварки с большой скоростью.

Устройства для сваривания часто имеют задающие и натяжные ролики, позволяющие протягивать соединяемые полотна пленки с одинаковой скоростью, что благотворно влияет на итоговое качество шва.

Промышленные приборы выпускаются различного типа. Они могут иметь контактный нагрев или нагрев, осуществляемый горячим воздухом.

Действия с большими площадями материала экономически выгодны при выборе соединения методом сварки, так как нет потребности в клеящих веществах или скотче. Производительность и точность работ значительно возрастает. Невысокая температура плавления и податливость материала позволяет проводить соединение методом сваривания в домашних условиях. Получаемая прочность стыка в основном зависит от температуры и чистоты соединяемых поверхностей.

Суть технологий

Процесс сваривания заключается в следующем. Предварительно разогретый участок ПВХ пленки на каждом куске материала соединяется и прижимается.

Температура и давление обеспечивают образование надежного и качественного шва, не уступающего по прочности самой свариваемой пленке. Чтобы добиться такого результата, необходимо точно соблюдать технологию сварки. Это не зависит от того, какое оборудование используется, автоматическое или ручной инструмент.

Поливинилхлорид имеет достаточно высокую температуру плавления. При автоматической сварке ПВХ пленки, если температура атмосферы составляет 15-20 °C, то поток воздуха должен быть прогрет примерно до 500 °C.

Прижим при этом составляет 10 кг, а скорость движения устройства вдоль шва 2-2,5 м/мин. Кроме этого, обеспечивается расстояние от сопла до оси прижимного колеса 45 мм, выход за край колеса 1-2 мм.

При более высокой температуре в ПВХ пленке происходят изменениям на молекулярном уровне, что отражается на качестве сварки. Проверка качества соединения и регулировка аппаратуры производится через 200 м шва.

Параметры сварки изделий из полиэтилена и полипропилена

Индекс текучести расплава материалов (MFR)

Сварка полиэтилена высокой плотности (PE-HD, ПЭНД)

Изделия из полиэтилена высокой плотности группы плавления с индексом 005 (MFR 190/5:0,4-0,7 г/10 мин.), группы 010 (MFR 190/5:0,7-1,3 г/10 мин.) или группы 003 (MFR 190/5:0,3г/10 мин.) и 005 (MFR 190/5:0,4-0,7 г/10 мин.) пригодны для сварки друг с другом. Это подтверждается нормами DVS 2207 часть 1 (DVS — Немецкий союз сварщиков) и подтверждается в документах DVGW (Немецкий союз по газу и воде).

Сварка полипропиленов: полипропилен-гомополимер (РР тип 1, РР-Н) и полипропилен-блоксополимер (PP тип 2, РР-С, PP-R)

Свариваемость полипропиленов указана в пределах группы индекса плавления 006 (MFR 190/5:0,4-0,8 г/10мин.). Это подтверждается нормами DVS 2207 часть 11.

Температура процесса сварки полипропилена и полиэтилена

Сварка горячим газом

| Воздух, л/мин. | Температура в сопле форсунки ˚ С | Скорость газа см/мин | ||||

| Диаметр форсунки, мм | Диаметр скоростной форсунки | |||||

| 3 | 4 | 3 | 4 | |||

| Сварка полиэтилена | 60-7060-7060-70 | 300-340300-340270-300# | 10-1510-15- | ок.10ок.10- | 50-6050-6025-30 | 40-5040-5020-25 |

| Сварка полипропилена | 60-7060-7060-70 | 280-320280-320280-320 | ок.10ок.10ок.10 | 50-6050-6050-60 | 40-5040-5040-50 |

Сварка ручным экструдером

| Температура экструдата, замеренная на выходе из форсунки, º C | Температура воздуха, замеренная в форсунке подачи теплого воздуха, ºC | Количество воздуха, литров/мин. | |

| PE твердыйPP | 200-230200-240 | 210-240210-250 | 350-400350-400 |

Влияние влажности

Свариваемые изделия (листы, плиты) и сварочный пруток из полиэтилена и полипропилена могут при определенных условиях поглощать влагу. В результате исследований, произведенных рядом производителей, было выявлено, что из полиэтилена и полипропилена сварочные прутки из полиэтилена и полипропилена абсорбируют влагу в зависимости от материала и окружающей среды. При экструзионной сварке наличие влаги может проявиться в форме раковин в шве или грубой поверхности шва. Этот феномен усиливается с увеличением толщины шва.

С целью предотвращения подобных нежелательных последствий были разработаны следующие рекомендации:

- Установка влаго- и масло-сеператоров в системе подачи воздуха,

- Недопущение существенной разницы температур свариваемых деталей (конденсатная влага),

- Хранение сварочного прутка, по возможности, в сухом месте,

- Сушка сварочного прутка при температуре 80°C в течение не менее 12 час,

- Сварка широких швов (>18мм) за несколько проходов.

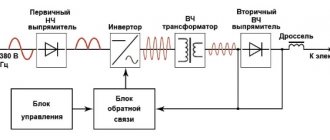

В зависимости от типа нагревания полипропилена и полиэтилена различают следующие виды сварки:

- Сварка термопластов горячим воздухом (феном)

- Сварка термопластов экструдером

- Сварка термопластов с помощью нагревательного элемента

- Сварка термопластов высокой частотой

- Сварка термопластов лазером

Применение запайщиков пакетов

- Фасовка и/или упаковка товаров для хранения, доставки и последующей продажи в сфере производства текстиля, пищевой продукции, белья, верхней одежды, медикаментов, техники, аксессуаров, игрушек и много другого.

- Фасовка для хранения продуктов в заведениях общепита: кухни столовых, кафе, ресторанов, кофеен, фаст-фудов.

- Фасовка продуктов питания и упаковка одноразовых сумок в торговых точках: супер- и гипермаркеты на выходе из зала, отделы собственного производства, в первую очередь, продуктовые, сетевые магазины.

- Упаковка готовой продукции на полиграфических предприятиях, а также в цветочных и подарочных магазинах.

При желании, можно было бы назвать еще немало мест, в которых применяются сварщики-запайщики, потому что, при умеренной стоимости, их можно использовать везде, вплоть до бытового употребления.

Сварка с прутком

Например, при укладке линолеума из ПВХ требуется сваривание с использованием присадочного прутка. Линолеум предварительно готовят. Он должен быть плотно уложен на пол.

Все стыки должны подгоняться без образования щелей или зазоров. Качественный шов без использования специального оборудования очень трудно. Обычный фен сделать это не способен из-за значительной толщины линолеума.

Требуется специальное приспособление и оборудование. Перед свариванием прутком кромки необходимо подготовить, расплавленный пруток обеспечит их надежное соединение. Образовавшиеся наплывы удаляют специальным ножом.

Сварка при помощи паяльника

Для скрепления пленки в бытовых условиях подходит и обычный электрический паяльник. На его жало лучше всего надеть наконечник с ученическим или плакатным пером, выполненный из металла. Если полимер прожигается насквозь, наконечник слегка сдвигают с жала прибора – так уменьшается площадь теплоотдачи.

Пайка получается более надежной, если укрепить на паяльник специальные ролики. У наконечника до упора стачивается жало, в центре торца вырезается паз, для чего используют ножовку. Вам понадобится медный диск с диаметром 1 см (те, кто всерьез озаботится сооружением такого прибора, могут выточить его самостоятельно).

Просверлите отверстие диаметром примерно 5 мм для крепления оси, диск вставьте в сделанную прорезь и закрепите. Он должен свободно вращаться. Чтобы сварочный шов получился ровным, ведите его по линейке. Аппарат надо вести до той точки, где шов кончается, не отрывая, с нажимом. Чаще такой подход применяют для запайки пакетов. Чтобы получить красивый шов, немного потренируйтесь на ненужных кусках.

Сварка полиэтилена с помощью нагревательного элемента (Butt Welding)

Сварка полиэтилена с помощью нагревательного элемента (называемая также сваркой встык) применяется для сварки плит, блоков и других профилей полуфабрикатов. Чрезвычайно широко данный вид сварки применятся для сварки трубопроводов из термопластов. В отличие от предыдущих двух способов сварки данный метод не требует использования присадочного материала.

Для сварки с помощью нагревательного элемента применяются т.н. машины для сварки встык, принцип действия которых (разогрев с помощью нагревательного элемента различной формы) одинаков, и отличающиеся между собой лишь типом привода (ручной, механический, пневматический и т.д.), передающего сдвижное усилие на свариваемые элементы. Кроме того, машины для сварки встык могут отличаться комплектацией специальным оборудованием и всевозможными опциями- например для сварки листов под углом, для сворачивания свариваемых листов.

Некоторые виды стыковых сварочных машин помимо ПЭНД позволяют сваривать также ВМПЭ и СВМПЭ.

При сварке полиэтилена встык необходимое тепло подводится непосредственно от подогревающего элемента в зону сварки соединяемых поверхностей. При этом достигается более благоприятное распределение тепла, так что ни одна из зон материала не нагружена теплом больше, чем другая. Кроме этого стыкующиеся поверхности подогревающего элемента должны быть чистыми и полностью прилегать. Такой вид сварного шва показывает небольшое внутреннее напряжение и его можно нагружать практически также, как и исходный материал.

Как выбрать запайщик пакетов

На рынке предлагается много разных запайщиков пакетов. Это связано с тем, что каждая модель лучше работает в определенных условиях. Чтобы сделать правильный выбор, надо учесть некоторые моменты.

Ширина пакета.

Сварочные машинки рассчитаны на разную ширину пленки. Притом, на больших можно паять меньшие. Поэтому, если, например, на упаковочной линии планируется использовать кулечки шириной 220 мм, 280 мм и 360 мм, то лучше брать оборудование на 400 мм, оно подойдет во всех случаях.

Материал.

Сырье для изготовления пакетов также может быть различным. Они делаются из обычного либо металлизированного полипропилена, полиэтилена низкого или высокого давления, ламинированных и многослойных материалов. Во время соединения краев, необходимо учитывать эти особенности. Так, например, многослойные с листом алюминиевой фольги заварить с отрезным швом не получится. Здесь лучше подойдет плоский или еврошов. И тот же самый еврошов, при всех его достоинствах, не лучший вариант для сварки полиэтилена. Для него желательно взять импульсный запайщик пакетов ручной с ножом.

Вид шва и его толщина

. Шов может быть отрезной, плоский, еврошов, с тиснением (горизонтальное, вертикальное, сеточка). Это важный элемент упаковки, от которого в определенной мере зависит статус содержимого. Покупатель часто обращает внимание на прочность и отличительные особенности шва. Хорошо, если пробор «умеет» делать несколько видов, для разных типов кульков. А также – если регулируется под различное число слоев пленки, потому что пакеты с фальцами (складками по бокам) – это уже 4 слоя. Не говоря о том, что есть просто многослойные материалы. При наличии больших партий, предпочтительней купить изделие с запоминанием настроек, оборудованное цифровым блоком.

Часто на шве проставляется дата, номер партии, логотип, другие сведения. Для этого прибор оборудуется термодатором. Последние могут быть разного размера, обычно на 6 или 8 знаков, которые ставятся в любой части шва.

Дополнительные опции.

В зависимости от содержимого, может потребоваться, чтобы конструкция имела возможность выполнять некоторые операции сверх того, что предусмотрено в стандартном наборе. Например, откачивать воздух для вакуумирования. Или, наоборот, наполнять пакет воздухом, если там хрупкие продукты. Для медицинских изделий предусмотрены специальные швы, допускающие стерилизацию. А для жидкостей надо, чтобы кулек был герметичным.

Прочее.

Помимо указанных выше, надо обращать внимание и на другие, не менее важные, факторы. Производительность аппарата должна соответствовать плановой. Если за смену паяется небольшое число пакетов, можно взять простенький настольный прибор. Если много – нужен промышленный агрегат, с механическим либо пневматическим приводом. Наличие ножа, обрезающего материал параллельно шву, требуется, если размер полотна больше, чем пакета. А также, если надо, чтобы внешний вид был идеальным.

Кроме того, конструкция и корпус изделия должны выдерживать высокие температуры, а последний – еще и быть ударопрочными. От этого зависит продолжительность работы. И очень хорошо, если запайщик оборудован средствами защиты от ожогов – специальными экранами, ограничителями, индикатором температуры.

Советы по использованию

Допустим, на прилавке лежат два импульсных ручных запайщика, от разных фирм. Параметры – аналогичные. Разнице в стоимости – около 20%. Почему?

У одного (более дешевого) провод со штепселем мягче, тоньше и короче, чем у другого. Как показывает практика, где-то через год интенсивной эксплуатации он начнет сохнуть, трескаться, расслаиваться и ломаться. У первого торцевая крышечка, на которой расположена ручка таймера, пластиковая. У второго – с металлической накладкой (рис. 10). Первые в ремонт отдают чаще, ручка вдавлена или выбита.

При опускании верхней планки, каждый раз нажимается микропереключатель. В дешевом аппарате его хватает на несколько месяцев. На радиорынке он продается за 0,5$. В более дорогом качество лучше, он будет работать 1,5 или 2 года. Стоит в 4 – 6 раз дороже.

Главный узел запаивателя пакетов – трансформатор. В дорогой конструкции для его намотки применяется медная проволока. В дешевой – алюминиевая. Последний сильнее греется, долговечность – в 2-3 раза ниже. Зато он в 2 раза дешевле, производителю это выгодно.

И последнее. По опыту, пластиковые сварщики пару раз ремонтируют, а потом, в большинстве случаев, их можно выбрасывать. Те, что в металлическом корпусе – сдают в сервис, сколько потребуется.

Применение паяльника для сваривания пленки

Соединение листов полиэтилена с помощью обычного паяльника (40-60 Вт) позволяет получить прочный шов, при этом потребуется незначительная доработка инструмента. Использование паяльника без специальных насадок не даст качественного результата. Стык будет неравномерным, возможно образование мест растекания материала.

Схема сваривания пленки.

Для получения хорошего результата и сварки значительных по длине стыков потребуется использование дополнительных приспособлений. Существует несколько вариантов доработки паяльника.

Берется обычный паяльник, затем у него удаляется окончание жала. При помощи ножовки создается пропил. После этого в пропил вставляется пластина из меди или алюминия, которая закрепляется заклепкой. Поверхность пластины обрабатывается, ее края скругляют надфилем. Сваривание ведется путем небольшого прижима паяльника под углом 45° и равномерного движения им.

Температура и прижим выбирается опытным путем. Во время создания стыка рекомендуется подложить под нижний слой пленки ровную деревянную или текстолитовую подложку, а паяльник центровать по ровному бруску. В некоторых случаях между пластиной и пленкой помешают тонкую бумагу. Это актуально, если ведется сварка тонкой пленки. После создания шва бумагу аккуратно отделяют.

Примерный образец насадки показан на рис.1 (1 – пластина; 2 – паяльник и его стержень).

Схема ультразвуковой сварки.

Возможна установка диска в отдельную трубочку-наконечник, а она, в свою очередь, надевается на жало паяльника. Сварка кусков пленки ведется путем прокатывания разогретого паяльника на требуемое расстояние. Величина прижима регулируется в зависимости от проваривания шва. Данный метод позволяет проводить значительный объем работ.

Классификация сварщиков пакетов

Сварщики пакетов бывают:

По типу нагрева – импульсный и постоянный. По варианту установки – напольные, настольные, переносные (мобильные). По способу привода – ручные и автоматические. К первой группе можно отнести также запайщик пакетов ножной, с педалью (рис. 1). По наличию дополнительных функций – с отсосом или наддувом воздуха, с устройством для простановки даты, кода и других сведений и прочие.

Импульсные запайщики пакетов

Импульсный запайщик пакетов (рис. 2) или, как его называют, пульсирующий, это более распространенное оборудование, по сравнению с постоянным. С его помощью паяют термосвариваемые материалы, алюминиевые и бумажные кашированные пленкой многослойные конструкции, полимерные пакеты. Такой режим упрощает сварку тонкой пленки. Подобное оборудование не требует, чтобы с ним работал оператор высокой квалификации. Мощностью нагревательного элемента можно управлять в широких пределах, регулируя тем самым скорость полимеризации шва и глубину проплавления. Процесс выполняется при любом положении в пространстве. Технология очень простая, а эффективность – в той же мере высокая. Швы делаются плоские или обрезные.

Чтобы, одновременно со сшивкой краев, наносить необходимую информацию, на губки механизма ставится встроенный термодатор. Буквы и цифры на нем сменные. В основе блока управления таким запайщиком – современная элементная база. Параметры процесса соединения настраиваются быстро и легко. По ходу работы можно регулировать продолжительность, а также минимальное и максимальное значение электрических импульсов. Благодаря этому, соединение получается более качественным, вероятность прожога материала снижается. Шов получается достаточно прочным, потому что, во время подачи импульса, материал плавится, с взаимным проникновением, а при его отсутствии – полимеризуется.

В случае правильной эксплуатации, импульсный блок управления способен без проблем прослужить несколько лет. Одним из важнейших преимуществ аппарата является большой диапазон регулировок по толщине и типу соединяемого материала.

Импульсные запайщики выпускаются всех видов – мобильные, настольные и напольные, с расположением нагревательных элементов, как вертикальным, так и горизонтальным.

Принцип работы

Импульсный запайщик пакетов ручной действует следующим образом. Таймер на торцевой части устанавливается в положение, соответствующее температуре плавления пленки и ее толщине. На рабочую поверхность укладывается материал. Затем верхний рычаг с губками опускается вниз, прижимая пленку. Включается электричество, при этом загорается лампочка. Рабочая поверхность планки нагревается, листы полиэтилена свариваются между собой. На это обычно уходит до 5 секунд. Затем питание выключается, индикатор гаснет. Верхний рычаг поднимается.

Запайщики с постоянным нагревом

Прижимные губки с постоянным нагревом используются в тех аппаратах, которые рассчитаны на большую скорость запайки и, как следствие, на высокую производительность (рис. 3). Как правило, этот узел совмещается с термоножом. В результате, вместе со свариванием краев, один пакет сразу же отделяется от другого.

Кроме того, постоянный нагрев часто используется при непрерывной продольной запайке роликовыми (ротационными, конвейерными) моделями. Они работают без пауз, формируют рукав посредством скоростного сваривания пленки.

Обычно, в таких аппаратах, с целью получения равномерной сварки и большей скорости, применяется двусторонний нагрев. Это значит, что с каждой стороны материала расположена одна прижимная губка, разогретая до необходимой температуры, при помощи встроенного в нее ТЭНа. Для установки данного параметра, в конструкции предусмотрены блоки управления. Ширина губок зависит от модели фасовочно-упаковочного агрегата, которая выбирается в зависимости от поставленных задач.

Губки устройств с постоянным нагревом могут иметь разную поверхность: гладкую, сетчатую, волнистую (еврошов), рифленую. На них может быть выбит логотип компании. Кроме того, как и в случае с импульсными аппаратами, в них нередко встраивается термодатор со сменными цифрами и буквами. Он может быть одно- или двустрочный, последний делается по заказу.

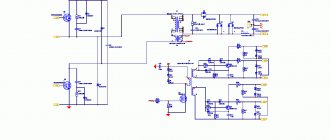

После того, как были проведены многократные исследования функционирования ВЧ инверторов, подключенных к сети переменного тока, разработчики устройств с постоянным нагревом создали силовые модули. С их помощью на нагревательные элементы подавалась значительная мощность. Использование специальных контроллеров делало работу этих модулей более устойчивой – от нижнего, до верхнего предела, по всему диапазону нагрузок. А также осуществляло защиту от перегрева и перегрузок. С их же помощью осуществлялось включение и выключение модуля.

Силовой модуль, работающий в паре с контроллером, представляют собой компактный блок управления, как сваркой пленки, так и ее резкой. Добавка программного обеспечения, которое посылает руководящие сигналы, дает возможность создавать на основе указанных блоков автоматизированные комплексы.

Роликовый (конвейерный)

Роликовый запайщик пакетов относится к категории аппаратов с постоянным нагревом. Используется для склеивания швов без ограничений по длине. Может работать с ПЭ, ПВД, ПНВД, ПП, ПВХ, алюминиевыми, бумажными, кашированными толстыми многослойными пленками. Конструкция имеет подвижное ленточное полотно, регулятор скорости, высоты и температуры нагрева, тефлоновую сваривающую поверхность и направляющую с роликами. В большинстве моделей присутствует датор (гравировка, красящий ролик, термотрансферная печать).

Скорость конвейера синхронизирована с запаивающими роликами. В результате шов получается герметичный и аккуратный. Напольные роликовые конструкции делаются обычно вертикального типа, настольные – горизонтального.

Вакуумный

Вакуумный запайщик пакетов (рис. 5) перед тем, как сшить мешочек с продукцией, откачивает из него воздух. В результате, срок хранения продуктов значительно продлевается за счет того, что тормозится рост и размножение бактерий, предотвращается образование СО2 и окисление жиров. Иногда в кулек закачивается нейтральный газ – в этом случае срок годности содержимого наибольший.

Изделие работает с рулонной пищевой пленкой или полиэтиленовыми пакетами – рукавными, гладкими и гофрированными. Может быть настольным либо напольным, с ручной или автоматической обрезкой. Режимы вытяжки воздуха: влажный, сухой, для ягод.

Достоинства агрегата: эффективный, удобный, надежный, экономичный. Настольные варианты с ручным управлением применяются в малых и средних предприятиях, или в быту. Автоматизированные напольные модели – это запайщики пакетов промышленные, более крупные и дорогие. Они используются там, где надо обработать значительные объемы продукции.

Принцип действия запайщиков

Запайщик пакетов настольный. Пленочный рукав режется вручную на необходимую длину. Один его конец кладется на тефлоновую нагревательную полосу. Крышка закрывается, нажимается кнопка «спайка». Края пакета соединяются. Крышка открывается, в заклеенный с трех сторон мешок укладывается продукция. Оставшийся не сшитым край кладется на термополосу, крышка закрывается. Нажимается кнопка «вакуумирование». Машина отсасывает из кулька воздух и заклеивает последнюю сторону. Есть возможность работать со специальными емкостями из пластика, которые поставляются с техникой в одном комплекте. В крышке есть отверстие, в которое вставляется трубка для удаления воздуха.

У напольного упаковщика имеется специальный стол. С одной или двух сторон сделаны тефлоновые термополосы. На них кладутся пакеты, края которых надо соединить. Оператор нажимает на кнопку, крышка опускается, проводится выкачка воздуха и склеивание краев.

Вакуумные упаковочным машины могут быть одно- или двухкамерными. Первые – напольные и настольные. Вторые – напольные, с перекидной крышкой, более производительные. Пока в первой камере, закрытой крышкой, выполняется вакуумирование с последующей запайкой, оператор может извлечь готовые пакеты из второй и уложить очередные. Есть оборудование специального назначения: для габаритных упаковок, бескамерные, автоматические конвейерные машины, установки для запайки лотков (рис. 6).

Мини

Очень удобная вещь для применения, прежде всего, в бытовых условиях – мини запайщик пакетов (рис. 7). Он представляет собой портативное устройство, весом в пределах от 50 г до 100 г., длиной около 10 см., похожее на степлер. Корпус пластиковый, работает от двух пальчиковых батареек, потребляемая мощность – около 3 ватт. Кнопка включения находится под рычагом. Чтобы соединить края кулечка, достаточно положить его открытую часть на термоконтакт, прижать сверху рычагом и провести по всей ширине пакета (рис. 8). Во время прижатия, рычаг утопит кнопку, включится питание. Аппарат удобен для домохозяек и менеджеров магазинов. В некоторые модели встроен магнит, для хранения «на видном месте», например, на боковой поверхности холодильника.

Клещи

Сшиватель пакетов типа Клещи (Рис. 9) предназначен для упаковки мешочков «на весу». Представляет собой механизм с двумя ручками, как у пассатижей, соединенных с двумя тефлоновыми запаечными планками. Блок управления может быть в отдельной коробке или находиться между ручками и планками. Работает от сети 220В, в которую включается при помощи шнура с вилкой. Длина шва – до 600 мм. Может сшивать пакеты со складками или из толстых пленок до 200 мкм.

Пайка пленки своими руками

Трубопроводы из полиэтилена монтируются двумя способами: при помощи фитингов и фланцев или нескольких видов сварки.

Соединение требует специальных фитингов (муфт и раструбов) и без них. Для труб с толщиной стенки меньше 4,5 (диаметры 50-110 мм) применяют сварку с помощью фитингов, для более крупных труб с более толстой стенкой допустима сварка встык и экструдерная.

Диффузионный

Диффузионный способ заключается в разогреве торцов до вязкотекучего состояния. Подготовленные торцы заготовок стыкуются и слегка сжимаются. Подвижные молекулы полимера под воздействием давления продвигаются в соединяемые части, перемешиваются, при охлаждении застывают в новом положении, образуют новые химические связи и обеспечивают надежное сцепление патрубков между собой.

Раструбный метод

Не самый типичный способ. Имеется два варианта выполнения: с помощью раструбных труб и муфт. Сам метод напоминает сварку трубопроводов из полипропилена: раструб или муфты и заготовки разогревается с помощью паяльника со специальной насадкой.

Затем заготовка вставляется в раструб другой трубы или муфту, фиксируется, прижимается и выдерживается. Время сварки – 20 секунд. Если используются муфты, то вторая труба впаивается в муфту аналогично. Стоимость муфт невелика, изделия с раструбом в магазинах встречаются нечасто.

Соединение получается надежным и прочным, можно сварить небольшие диаметры.

Сварка встык

Перед проведением работ отрезают полиэтиленовую трубу строго перпендикулярно и тщательно зачищают торцы. Затем закрепляют трубу в аппарате для сварки и тщательно центруют.

Охлаждают стык, затем убирают станок. Работа имеет свои тонкости, для нее необходимы два человека.

Сварка экструдером

Экструзионная – сварка при помощи небольшого аппарата, из которого под давлением выдавливается расплавленный полиэтилен. Сырье в виде стержней или гранул загружается в экструдер.

Экструзия применяется на напорных коммуникациях с толщиной стенки более 6 мм, но им можно залатать и безнапорные канализационные трубопроводы с более тонкой стенкой. Место соединения разогревается потоком горячего воздуха.

Желательно на торцах снимать фаску.

Профессиональное оборудование для сварки полиэтиленовой пленки

Инструмент для сварки плотных полимеров: ПВХ, ПНД, пропилена и других при соединении полиэтилена не применяется. Допустимо использование фена с узкой насадкой, но для работы им нужны навыки:

- для образования прочного шва необходимо соблюдать нужную скорость;

- зазор между полимером и сварочным феном не должен меняться.

Аппарат для сварки полиэтиленовой пленки конструктивно напоминает ножницы, полимер проходит между нагреваемыми планками. Он оснащен регуляторами:

- разогрева;

- скорости подачи материала;

- силы сжатия паяльника.

Для расплавления полимера используется металл или горячий воздух. Ширина подающего полотна варьируется. Инструмент обычно предназначен для заправки рулонов фиксированной ширины. Практика показывает, что промышленное использование сварочных устройств целесообразнее склеивания полимера.

Источник

Инструменты и приборы

Спайка утюгом

Это достаточно простой способ соединения частей полотен, ведь бытовые утюги есть почти в каждом доме.

Чтобы соединить полиэтилен таким способом, нужно установить на стол деревянный брусок. На этой своеобразной подставке располагаются края соединяемых полотен.

Они должны выступать от кромок бруска миллиметров на двадцать. Сверху полиэтилен накрывается листом тугоплавкого материала (целлофана, фторопластовой пленки).

Ускорить формирование шва можно последующим охлаждением. Для этого после воздействия высоких температур стык обрабатывается мокрой тряпкой.

При проведении по месту соединения утюг наклоняется на пять градусов. Продвигать его нужно медленно, вдоль стыка. Одного раза для формирования прочного шва недостаточно, процедуру нужно повторить около четырех-пяти раз.

Также для работы с утюгом применяются специальные паяльные насадки, которые закрепляются поверх прибора. Они имеют плоскую форму ребристой основы.

Спайка паяльником

Для сварки двух полотнищ пленки применяется домашний паяльник мощностью в 40-60Вт. Однако для выполнения такой работы этот аппарат требует некоторого улучшения.

Для работы с полиэтиленовым материалом с паяльника снимается окончание жала. После этого создается пропил, в который вставляется пластина из алюминия либо меди. Пластина закрепляется заклепкой, обрабатывается и округляется надфилем.

Воздействие на стык полотен производится под углом в сорок пять градусов. Паяльник прижимается к поверхности, после чего медленно продвигается вдоль стыка. Движение должно быть равномерным, без рывков и остановок.

Колесико представляет собой диск диаметром восьми-десяти миллиметров. Материалом диска может служить алюминий или медь.

Его можно изготовить самому. Металлическое колесико помещается в пропил, в котором закрепляется осью. Метод соединения колесиком основан на его разогреве с дальнейшим прокатыванием вдоль стыка.

Специальное оборудование

При выборе оборудования необходима предусмотрительность

Важно учитывать сложности проведения работ. Чтобы справиться с большими объемами пленок применяют промышленное оборудование

Для соединения полиэтилена используют специальные приборы. Стоимость их разная. Стоит отметить бюджетную модель ПП-40.

Она позволяет получить ровный и прочный шов на любом контуре: прямом или сложном. ПП-40 по форме напоминает паяльник, но имеет другой наконечник.

Еще применяют специальные насадки для электроутюгов. Их изготавливают из листового металла, например: алюминия. Основание насадок делают плоским и ребристым. Такая поверхность прочно фиксирует соединение пленки во время сварки.

Ребрами фиксируют края пленки. После перемещают рейку вдоль свариваемого участка. Так получается двойной шов.

Крупные работы требуют применения более серьезных инструментов. Чтобы создать соединение пленки большой площади, понадобятся специальная аппаратура для сварки.

Подобная аппаратура оснащена настройками уровня давления, температуры, скорости перемещения разогретого элемента по поверхности полиэтилена. В бытовых вариантах формирования пленочных швов таких функций нет.

Помимо регуляторов настроек, аппараты для спайки оснащены роликовыми механизмами. Это задающие и натяжные элементы, стабилизирующие скорость продвижения свариваемых пленочных полотен.

Это улучшает качество пропайки полиэтилена, повышает прочность соединения.

Существуют аппараты, применяющие разные способы нагрева: воздушные и контактные. Воздушный нагрев производится воздействием на материал горячим воздухом. При контактном задействован контактирующий с материалом нагревающий элемент.

Выбор аппарата для сварки полиэтилена

При выборе аппарата необходимо обратить внимание на несколько его параметров. Для изготовления большого количества упаковки для товаров понадобится промышленный аппарат. Если нужна небольшая партия изделий, вполне сгодится настольный или ручной вариант. Для более толстого материала нужен более дорогой аппарат, иначе шов не будет отличаться высоким качеством.

Схема сварки полиэтиленовой плёнки с помощью электроутюга: 1 – стол (подставка); 2 – рейка; 3, 4 – полотнища плёнки; 5 – подкладка; 6 – утюг.

Нашей промышленностью для сварки полиэтилена выпускаются специальные приборы. Самый недорогой из них – электрический прибор ПП-40. Он очень похож на известный всем паяльник. Только его наконечник выглядит несколько иначе. Он немного напоминает беговой конек. С помощью этого прибора можно провести качественную сварку по любому прямому или сложному контуру.

Есть аппараты для сварки швов длиной от 500 до 1000 мм. Это оборудование нашло применение для сварки заполненных продуктами пакетов и штучных грузов. Существует промышленное оборудование для сварки швов длиной от 1100 до 2500 мм. Некоторые их характеристики:

Сварочная машина С-500:

- производительность – до 400 швов в час;

- длина шва – 500-1000 мм;

- толщина свариваемого материала – до 800 мкм;

- подвод тепла – односторонний;

- мощность – от 0,4 кВт;

- время нагрева – 0,1-10 сек;

- сеть – 220В, 50 Гц;

- размеры – 900х630 мм;

- масса – 40 кг.

Сварочная машина С1100:

- количество сварок – 400 в час;

- длина шва – 1100-2500 мм;

- толщина материала – до 800 мкм;

- мощность – от 0,63 кВт;

- время нагрева – 0,1-10 сек;

- сеть – 220В, 50 Гц;

- размеры – 1500-530 мм;

- масса – 60 кг.

Все сварочные машины отличаются простотой конструкции, надежностью в работе, высокой прочностью шва.

Использование утюга в качестве сварочного нагревателя

Следующий популярный способ – это расплавление пленки и создание стыка с использованием утюга. Преимущество этого метода состоит в том, что таким образом можно сваривать значительные участки пленки, создавая при этом нужную ширину шва. Так как любой утюг имеет термореле и возможность регулировать температуру, то подобрать требуемый терморежим для полиэтилена различной толщины не составит труда.

Процесс сваривания лучше вести на гладкой деревянной поверхности. Куски (листы) пленки накладываются внахлест, ширина которого выбирается индивидуально, затем верхний слой покрывается бумагой или фторопластовым листом, после чего прижимают и проводят утюг вдоль линии сварки. Сила прижима, скорость и температура подбираются опытным путем.

Насадку изготавливают из латуни, меди или алюминия.

Общие рекомендации

Одно из важных преимуществ сварки от САЙН СЕРВИС — силиконовые ролики, даже при вытекании расплавленного поливинилхлорида не возникнет прилипания.

Сфера применения сварочных аппаратов широка, но каждый вид свариваемых полотен имеет свои особенности. Для качественного проведения работ необходимо учитывать даже температурный режим при раскрое полотна, важно, чтобы пленочная поверхность не имела загрязненных участков, и все процессы должны проходить на ровной плоскости.

Если по каким-либо причинам шов не удался, что бывает крайне редко, повторять операцию по тому же месту не стоит. Испорченный отрезок отсекается, и полотна свариваются заново.

На качество получаемого шва помимо температурных показателей воздушного потока, давления, скорости перемещения, влияет множество косвенных факторов. Опытный специалист, проводящий работы, обязательно их учитывает при выполнении заказа. Значение имеют погодные условия, такие как влажность и температура воздушных масс, физические и химические данные используемого материала. Соблюдение всех требований технологии помогает проводить сварку на высоком уровне.

Для оформления заказа в САЙН СЕРВИС достаточно позвонить по телефону или заполнить форму обратной связи, также для оперативного заказа на сайте размещено окно для запроса обратного звонка. Мы делаем все, чтобы нашим клиентам было удобно не только покупать, но и пользоваться, обслуживать купленные станки в дальнейшем. Экономьте вместе с нами и приобретайте только высококачественные товары, способные прослужить не один десяток лет.