Фрезерный станок 6Р13Ф3 оснащен системой ЧПУ NC-220, тримя приводами подач HA-075 и предназначен для многооперационной обработки деталей сложной конфигурации из стали, чугуна, цветных и легких металлов,а также других материалов в автоматическом режиме по заранее составленной технологической программе. Наряду с фрезерными операциями на станках можно производить точное сверление, растачивание, зенкерование и развертывание отверстий. Область применения: мелкосерийное и серийное производство.

Отличительные характеристики станка

Ползун осуществляет движение вверх-вниз, настраиваемое вдоль координаты Z. На станковой консоли невозможно выполнить задание позиций и работу следящего режима, у него есть лишь установочные функции, и имеет высокую массу. Консоль при обработке является всегда зажатой, что повышает итоговую обрабатываемую точность. Станок имеет систему подач, следящие регулирующие, с электрическими двигателями с постоянным током, имеющими высокий момент кручения. Использование сервоуправляемых корректируемых приводов с электродвигателями постоянного тока обеспечивает быструю скорость перемещения стола до 4,8 м / минут и убирает отклонения деталей во время конкурирования при варианте отключении системы подачи в произвольной точке.

В конструкцию станка включена централизованная смазывающая система направляющей части станка. В станке используется электромеханическое зажимающее устройство, обеспечивает стабильное силу зажима 2000 кг. Для отдельных устройств есть сборная проводка с разъемами. Качество обработанной поверхности после обработки её на этом станке составляет Rz = 20 мкм.

Где и для чего используется фрезерные станки

Данный фрезер имеет устройство ЧПУ модели Н33-2М. С помощью которого есть возможность производить и контролировать обработку металлических изделий дистанционно по вертикальной, продольной и горизонтальной координатам. С помощью этого, можно осуществлять транспортировку стола, на котором обрабатывается металлический элемент, а также перемещать ползун с инструментом.

Перемещение элемента на дистанционных программах вверх и вниз осуществляется при помощи передвижения ползуна. Панель ЧПУ 6Р13Ф3 имеет установочное перемещение. Поскольку в момент обработки металлического изделия консоль полностью сжата, надрезание элемента производится максимально точно.

Аппарат ЧПУ 6Р13Ф3 обустроен приводами электрической подачи, которые являются следящими-регулируемыми. Данные приводы обеспечивают беспрерывную подачу тока, вследствие которого, стол может перемещаться достаточно быстро (до 4,80 м/мин.). За счет этого исключен вариант изготовления бракованной детали, если перестанет функционировать один из приводов механизма. Устройство имеет централизованную систему смазки всех направляющих элементов. Для зажима металлического изделия, в механизме присутствует электромеханический инструмент, усилие зажима которого равно более 2.000 килограммам.

Станок разработан в соответствие со всеми нормами и требованиями ГОСТ стандартов. Оборудование оснащено собственной проводкой электричества на случай, если отделочные работы необходимо будет проводить в месте, где не имеется розетки. После отделки металлического элемента, показатель уровня шероховатости примерно равен 20 мкм.

Присоединительные размеры фрезерного станка с ЧПУ 6Р13Ф3

Рис 2. Присоединительные размеры фрезерного станка с ЧПУ 6р13ф3-37

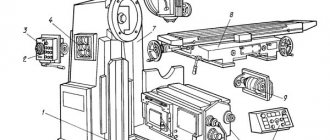

Общий вид фрезерного станка 6Р13Ф3

Внешний вид станка напоминает классические, по внешнему виду, фрезерные станки, единственное что сильно бросается в глаза это электродвигатель, расположенный на столе для обеспечения продольной подачи.

Рис 3. Фото фрезерного станка 6р13ф3-37

6Р13Ф3 Расположение составных частей консольно-фрезерного станка с ЧПУ

Рис 4. Расположение составных частей фрезерного станка 6р13ф3-37 с ЧПУ

Рис 5. Расположение составных частей фрезерного станка 6р13ф3-37 с ЧПУ

- Станина — 6Р13Ф3-37.10; 2. Редуктор — 6Р13Ф3-37.25; 3. Консоль — 6Р13Ф3-37.61; 4. Короб электромонтажный — 6Р13Ф3-37.068; 5. Стол и салазки — 6Р13Ф3-37.70; 6. Электрооборудование — 6Р13Ф3-37.80; 9. Головка шпиндельная — 6Р13Ф3-01.38; 10. Коробка скоростей — 6Р13Ф3-01.32; 11. Коробка переключения скоростей — 6Р13Ф3.50; 12. Защита направляющих — 6Р13Ф3.74; 14. Охлаждение — 6Р13Ф3.90; 15. Ограждение — 6Р13Ф3.91; 17. Защитное устройство — 6М13П.91

Расположение органов управления станком с ЧПУ модели 6Р13Ф3

Рис 6. Расположение органов управления фрезерным станком 6р13ф3-37

Перечень органов управления станком 6Р13Ф3 и их назначение

- Кулачки ограничения хода ползуна

- Кнопка «Отжим инструмента»

- Кнопка «Зажим инструмента»

- Тумблер включения насоса охлаждения

- Тумблер включения координаты Z

- Тумблер включения координаты У

- Тумблер включения координаты X

- Тумблер технологического останова

- Тумблер ручного и автоматического режима работ

- Переключатель выбора величины подачи

- Ручное продольное перемещение стола

- Тумблер включения подач

- Тумблер установки координат в нулевое положение

- Кнопка «Пуск программы»

- Кнопка шагового перемещения узлов

- Кнопка «Пуск шпинделя»

- Кнопка «Консоль вверх»

- Кнопка «Стоп шпиндель»

- Кнопка «Консоль вниз»

- Кулачки установки в нуль координаты Z

- Кулачки установки в нуль координаты X

- Рукоятка зажима консоли на станине

- Кулачки ограничения продольного хода

- Кнопка «Все стоп»

- Указатель скоростей

- Кнопка «Толчок шпинделя»

- Рукоятка переключения скоростей

- Кулачки ограничения хода консоли

- Ручное вертикальное перемещение консоли

- Рукоятка подъема и опускания ограждения

- Кулачки установки в нуль координаты Y

- Кулачки ограничения поперечного хода стола

- Кнопка «Все стоп»

- Ручное поперечное перемещение стола

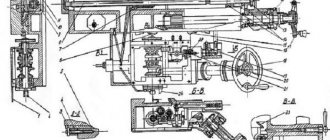

Кинематическая схема фрезерного станка с ЧПУ 6Р13Ф3

Рис 7. Кинематическая схема фрезерного станка с ЧПУ 6р13ф3-37

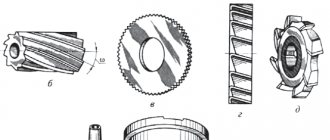

Работа станка с электромеханическим зажимом инструмента

Станок оборудован электромеханическим устройством закрепления инструмента управление которого производится в соответствии с требуемым алгоритмом: вдавить кнопку 3 (см.рис.6) «зажим инструмента»; нажав кнопку 17 «Пуск шпинделя» запустить шпиндель.

Если инструмент отжимает, то следует: с помощью кнопки 19 «отрубить» шпиндель и проконтролировать, чтобы шпиндель прекратил вращаться; отжать инструмент с помощью кнопки 2 «Отжим инструмента» и удерживать до того момента, пока оправка для фрезерного инструмента не покинет шпиндель на длину около 15-20 миллиметров. Иначе существует вероятность, что валик со шлицами вырвет из тяги, что приведёт к поломке. Тогда следует ввернуть резьбу на конце этого валика в резьбу тяги, поджав тягу к верху, чтобы зажать инструмент. Тип и возможность установки фрезы зависит от их размера и типа фрезы. Инструмент закрепляется предварительно отдельно от станка при использовании шомполов являющихся сменными. У оправки стандартные размеры, а именно наружный конус 7:24 ж внутренний согласно размерам конуса Морзе №4. Если инструмент имеет следующие размеры конуса Морзе № 2,3,5 то установка происходит за счёт сменных втулок.

В общем зажим инструмента не сильно отличается от великого множества похожих станков с ЧПУ, как и смена инструмента не является чем-то особенным.

Станок не имеет инструментального магазина, что требует выделения места для хранения инструмента сразу в оправках (в массовых производствах каждый инструмент привязывают к собственному «нулю» координат и хранят в нишах и шкафах), это касается только используемого инструмента, так как запасной хранится в таре и его не зачем привязывать (оправок физически не хватит). Также это обязывает заносить данные о привязках каждого используемого инструмента на различные носители (можно и запоминать, но при сменном графике работы предприятия могут возникать конфликты и инциденты).

Электрооборудование станка 6Р13Ф3. Общие сведения

Размещается электрооборудование в станции управления вмонтированного в станок, и оно оборудовано программным обеспечением управления типа «Н33-2М». По своей сути станция управления — это шкаф, набитый электроникой, а именно коммутационных аппаратов и предохранительными системами. Станция управление также осуществляет питание электроники от «розетки» 380 В и частотой 50 Гц. Показатель напряжения не должен колебаться белее — 15% с погрешность в 10% от той же сети в 380 В.

Для каждой силовой цепи используются разные напряжения:

- силовая цепь — трехфазная, переменного тока 380 В, частотой 50 Гц;

- цепь управления — переменное 110 В, 50 Гц;

- цепь местного освещения — переменное 24 В, 50 Гц;

- цепь управления — 24 В. постоянного тока;

- цепь электродинамического торможения — 55 В. постоянного тока;

- питание электродвигателей подач — 48 В. постоянного тока.

Ток подаётся при переключении тумблера на дверце короба.

Список электроприводов установленных на станок: электропривод главного движения; осуществляется от асинхронного двигателя типа 4А132S4У3, 7,5 кВт, 1450 об/мин, 380 В (A02-5I-4, 7,5 кВт, 1450 об/мин, 220/380 В); электропривод наладочного перемещения консоли; осуществляется от асинхронного двигателя типа 4A90LA, 2,2 кВт, 1500 об/мин, 380 В; электропривод зажима инструмента; осуществляется от асинхронного двигателя типа 4ААS56В4У3, 0,18 кВт, 1500 об/мин, 380 В; электропривод насоса охлаждения; выполняется от асинхронного двигателя ХА14-22М (0,12 кВт; 2800 об/мин; 380 В; электродвигатель смазки тип АОЛ-21-4, 0,27 кВт, 1500 об/мин; 380 В; электропривод продольной подачи (координата X) осуществляется от электродвигателя постоянного тока типа ПБВ-112L 2,2 кВт 1000 об/мин, 110 В. Информацию о положении приводов передаёт вращающийся трансформатор типа БТМ-1В.

Особенности ЧПУ станка

Аппарат оснащен числовым программным управлением, благодаря которому:

- выдает цепочка управленческих команд;

- происходит индикация сведений;

- контролируются функции аппарата и проводится его диагностика;

- обеспечивается работа всех режимов автоматики станка;

- происходит ввод и выключение программ управления и их корректировка.

Система ЧПУ

В составе вертикально-фрезерного станка с чпу 6р13ф3 имеются:

- система линейной, круговой интерполяции;

- датчик обратного типа;

- привод следящего типа.

С помощью чпу у оператора имеется возможность проводить контроль инструмента и отслеживать визуально направление его движения. При этом у него отсутствует необходимость постоянно проводить отработку программы на аппарате.

Все необходимые данные оператор данного устройства с чпу получает через 5 главных индикаторов:

- «Вид А», являющийся основным индикатором, содержащим главную информацию;

- «Вид Б», содержащий дополнительную информацию;

- «Ошибки»;

- «Программы управления»;

- «Параметры».

Через клавиши F1 и далее оператор устанавливает нужную управляющую программу.

Описание конструкции фрезерного станка с ЧПУ 6Р13Ф3

В состав конструкции входят: станина, коробка скоростей станка, коробка переключения скоростей, шпиндельная головка станка, стол и салазки, консоль

Станина является основной несущей конструкцией, на которую монтирую различные механизмы и узлы станка. Жёсткость конструкции получается за счёт массивной основы и большого числа рёбер жёсткости. Корпус оборудован вертикальными направляющими спереди для перемещения консоли и линейкой для измерения установочного перемещения. Ход консоли ограничиваю концевики из левой ниши расположенных в станине. Имеется техническое окно для доступа к системе масло подачи и регулирования скоростей который расположен в верхней правой части корпуса. Также на левой части станины расположена коробка передач для выбора требуемой скорости вращения шпинделя. Корпус станины оборудован резервуаром для масла. Базой для станины чаще всего является бетонное основание, к которому оно крепится с помощью болтов.

Коробка скоростей передаёт движение выходному звену, то есть шпинделю. Смазывание осуществляется не с помощью само разбрызгивания масла, а с помощью насоса с плунжерной системой. Она обеспечивает получение 18 скоростей без надобности последовательного прохождения ступеней, являющихся промежуточными. Скорости переключают, используя данную последовательность действий: рукоятку 28 (рис.6) опускают вниз пока шип рукояти не выйдет из паза закрепляющей его и толкают от себя до «щелчка». За счёт поворота лимба, позиция 26 рисунок 6 задают требуемую подачу согласно цифрам на панели. При этом когда лимб издаёт характерный щелчок — лимб фиксируется на нужной отметке. Нажимая кнопку «Толчок», позиция 27 рисунок 6, в исходное положение возвращают ручку поворачивая плавными движениями. Коробка скоростей смазывается от того же насоса что коробки передач.

Салазки, редуктор, ползун со шпинделем являются тремя основными составляющими шпиндельной головки. Центрирование салазок осуществляется за счёт кольцевой выточке расположенной в «горле» станка. Направляющие салазок по типу являются прямоугольными по которым вместе с самими салазками перемещается шпиндель. Редуктор состоящий из пары конических колёс трёх цилиндрических разработан для передачи вращательного движения шпиндельному узлу. Перемещается ползун (вместе со шпиндельным узлом) с помощью двигателей, имеющих высокий крутящий момент, используя редуктор и пары колёс, описанные выше на передачу типа винт-гайка. Ручное перемещение шпиндельного узла возможно с помощью шестигранника

Для движения по координатам X и У стол и салазки являются узлами, дающими возможность на продольное и поперечное движение. Двигатель типа ПБВ112LГУЗ приводит в движение привод перемещения по координате X через одноступенчатый редуктор (в котором диаметры колёс разнятся ровна в два раза) и передачу типа «винт-гайка». Устройство ходового винта служит для перемещения стола в продольном направлении и вращается в шариковых подшипниках, установленных в кронштейне и корпусе редуктора, с левой и правой части соответственно.

Крепление кронштейна для фиксации гайки крепится в столе. В редукторе имеется трансформатор для перемещения в продольном направлении стола являющийся датчиком обратной связи типа БТМ-1В. Консоль оснащена приводом, который предаёт движение для смещения стола по координате Y. Также в корпусе консоли смонтирован винт ходовой шариковый для поперечного движения. Ручное передвижение возможно за счёт вывода шестигранника т.е. элемент под цифрой 35 на рисунок 6. Ещё в конструкции станка применяют клинья для того чтобы выбрать зазор в направляющих стола.

Консоль – узел являющийся базовым, он объединяет приводы для перемещения вдоль координаты X (вертикальное) и для поперечных движений. Установочные перемещения выполняются по вертикальным направляющим имеющим в своём профиле «ласточкин хвост». Горизонтальные перемещения делаются по направляющим консоли с прямоугольным профилем для поперечного направления узла стол-салазки по координате Y. Также для перемещения поперечного есть смонтированный в консоль редуктор в котором придаточное отношение I=1:2. Двигатель типа ПБВ122LГЗУ имеющего высокий крутящий момент служащий для движения стола в поперечном направлении через редуктор и передачу типа винт-гайка. Цилиндрические косозубые колеса сделаны по своему типу сборными что позволяет выбрать боковой зазор для уменьшения вибраций в зацеплении зубьев. Трансформатор типа ВТМ-1B смонтирован в редукторе является вращающимся. Двигатель 4А90LА асинхронного типа для перемещения верх-вниз установлен справа в корпусе и используется установочных перемещений. Червячная пара и винтовая передача служат для осуществления перемещений. Требуется смазка движущихся узлов и направляющих и для этого предусмотрен резервуар для масла и насос смазки типа ВТ II-IIA, который работает от двигателя типа АОЛ-21-4. Горизонтальные направляющие консоли защищены с фронта защитой с телескопическим принципом работы, а сзади прикреплён фартук через задний торец салазок к станине.

Кинематическая схема

Кинематическая схема оборудования довольно стандартная по своему виду, она необходима инженеру для понимания общего фланга работ и соединения конструктивных деталей. Судя по ней, можно понять, как передается движение из одного узла к другому и почему происходит изменение характеристик и тому подобное.

Привод работает от фланцевого электродвигателя. Они соединяются при помощи качественной муфты. Оборотов шпинделя в минуту может быть различное число. Осуществляется контроль за этой характеристикой при помощи трех зубчатых блоков. Они находятся по валам, что легко можно увидеть на кинематической схеме. Коробка скоростей дает нужный показать шпинделю. В листе эксплуатации устройства указано, что всего может быть 18 скоростей

Следует обратить внимание что:

- привод подач работе от двигателя, который располагается на консоли;

- ускоренные перемещения делаются фрикционом быстрого хода;

- фрикцион работе посредством зубчатых колес;

- муфта подач соединяется с фрикционом;

- муфту и фрикцион допускается включать одновременно, так как они соединены.

На кинетической схеме указывается базис, основная часть — станина. Она фиксируется штифтами на основании станка.

Факторы, ведущие к выбору станка 6Р13Ф3

Первым фактором для выбора станка является его типоразмер, говорящий о максимальных габаритах обрабатываемого изделия, а во фрезерных станках это размер рабочего стола (или на пример в токарных станках высота центров). У данного станка размер рабочего стола 400х1600.

Вторым фактором является полная стоимость станка (покупки и установки). Полная стоимость станка составляет около 520 тыс. руб. и варьируется в зависимости от модели устройства ЧПУ.

Также требуется, при выборе станка, обращать внимание на возможность автоматической смены инструмента, а на этом станке этой функции нет. Точность же станка, по классификации, высокая.

Станок может быть оборудован системами ЧПУ наиболее простым для обучения, но не для использования так как имеет малое количество циклов и имеет больший уклон в использование обычных G кодов по 3м координатам.

Из выше описанного можно сделать вывод что станок подходит для среднесерийного производства т.к. не имеется автоматической смены инструмента, но имеет систему ЧПУ позволяющую автоматизировать обработку одного установа (за что не рационально переплачивать при мелкосерийном производстве).

Полный перечень характеристик станка 6Р13Ф3-37

| Класс точности по ГОСТ 8-82 | Н |

| Основные параметры станка | |

| Размеры рабочей поверхности стола (длина х ширина), мм | 400 х 1600 |

| Максимальная нагрузка на стол (по центру), кг | 300 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 |

| Наибольшее продольное перемещение стола (X), мм | 1000 |

| Наибольшее поперечное перемещение стола (Y), мм | 400 |

| Наибольшее вертикальное установочное перемещение стола, мм | 420 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 |

| Наименьшее расстояние от задней кромки стола до направляющих станины, мм | 100 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 250 |

| Пределы рабочих подач. Продольных, поперечных, вертикальных, мм/мин | 3..4800 |

| Скорость быстрого перемещения стола и ползуна, мм/мин | 4800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола мм | 70…490 |

| Подача за один импульс, мм | 0,01 |

| Точность позиционирования по оси X, мм | 0,065 |

| Точность позиционирования по оси Y, Z, мм | 0,040 |

| Наибольший диаметр сверления, мм | 30 |

| Наибольший диаметр концевой фрезы, мм | 40 |

| Наибольший диаметр торцевой фрезы, мм | 125 |

| Шпиндель | |

| Количество шпинделей | 1 |

| Частота вращения шпинделя, об/мин | 40…2000 |

| Количество скоростей шпинделя | 18 |

| Наибольший крутящий момент, кгс.м | 62,8 |

| Конец шпинделя | ГОСТ 836-72, 7:24 |

| Система ЧПУ | |

| Тип ЧПУ | Н33-2М |

| Способ задания размеров | В приращениях |

| Виды интерполяции | Линейная Круговая |

| Число одновременно управляемых координат при линейной / при круговой интерполяции | 3/2 |

| Электрооборудование | |

| Количество электродвигателей на станке | 8 |

| Электродвигатель привода главного движения, кВт (об/мин) | 7,5 (1450) |

| Электроприводы подачи по осям X, Y, Z, кВт | 2,2 |

| Электропривод наладочного перемещения консоли, кВт | 2,2 |

| Электропривод зажима инструмента, кВт | 0,18 |

| Электропривод насоса охлаждения, кВт | 0,12 |

| Электродвигатель насоса для мазки, кВт | 0,27 |

| Суммарная мощность электродвигателей, кВт | 16,87 |

| Габарит станка | |

| Габариты станка, мм | 3450 х 3970 х 2965 |

| Масса станка, кг | 4450 |

Технические характеристики

Посредством станка можно обрабатывать чугунные и стальные конструкции разной сложности. Многие рекомендуют использовать в работе небольшого производства. Устройство занимает площадь размерами 3,45х3,97 метра. Высота конструкции равна 2,96 метрам, а вес 4.450 килограммам. Функционирование контролируется автоматизированным управлением.

Программное обеспечение обеспечивает фрезерование изделия по следующим параметрам:

- двигает ползунок с фрезой сверху вниз и наоборот;

- двигает салазок, в котором закреплена заготовка, вправо-влево.

Оборудование оснащено высокомоментными двигателями, при которых производится достаточно быстрое транспортирование стола (примерно 4,80 м/мин.). Также, данная конструкция подач служит гарантией качества во время фрезерных отделочных работ металлической детали, даже если один из приводов выйдет из строя.

В конструкцию устройства, разработчиками был спроектирован специальный механизм зажимающий устройство, который работает по электрическому механическому принципу. Механизм выдерживает усилие зажима на уровне до 2.000 килограмм. Суммарная мощность всех двигателей равна 16,87 кВт, а мощность перемещения консоли — 2,20 кВт.

В частности, мощность распределена между такими элементами:

- охладительный насос;

- осевая подача;

- смазка;

- основной привод движения;

- элемент зажима.

С помощью электрической проводки, которой оборудовано данное устройство, можно использовать в месте, где отсутствует доступ к электросети. Заметим, что проводка оснащена разъемами для штепселей.

К основным техническим характеристикам вертикально-фрезерного станка 6Р13Ф3 относятся:

- максимальный размер сечения: 12,5 сантиметра — для торцевой фрезы и 4,0 сантиметра — для концевой фрезы;

- количество T-образных пазов: 3 штуки;

- максимальный размер сечения сверления: 3,0 сантиметра;

- размеры стола: 40,0 сантиметров — ширина и 160,0 сантиметра — длина;

- нагрузка на рабочую область оборудования до 300,0 килограмм;

- подача на однократный импульс: 0,01 миллиметра;

- максимальное перемещение стола: 40,0 сантиметра — в горизонтальном направлении, 100,0 сантиметра — в вертикальном и 42,0 сантиметра в установочном (вертикальном) направлении;

- длина разъема между вертикальной направляющей станины и осью шпинделя: 50,0 сантиметра;

- скорость перемещения рабочей поверхности: 4,80 метра в минуту (скорость регулируется до 0,3 сантиметров в минуту);

Вывод

Данный станок является как хорошим учебным пособие по изучению базы программирования станков с ЧПУ, так и хороший выбор для производства только начинающего автоматизацию процесса обработки за счёт не высокой стоимости (его можно приобрести б.у. с рук в интернет магазине Avito) и простоте в обучении персонала. Пусть станок не позволяет добиться высочайших показателей автоматизации, но может являться прекрасным переходным звеном для производства, только наращивающим произведённые мощности и количество выпускаемой продукции. Также станок из 3го этапа развития станков с ЧПУ и в плане технического обслуживания самого станка не прихотлив, а связанно это с тем что третий этап обозначил появление электрооборудования с микропроцессорами, но не интеграцию этого оборудования конкретно в производство станков (появления тех самых «шкафов» подсоединяемых к станкам), что происходит с оборудование 4го этапа. Как раз это и расширяет возможности станка по использованию на производстве. Не чувствительная к сильным нагрузкам кинематика позволяет использовать его даже для обдирачных (черновых) работ, а лёгкость ремонта позволяет использовать даже старые станки по всё той же высокой точности, что заявлена по паспорту.

Особенности электрооборудования станка

ЧПУ станка является составной частью его электрического оборудования. Оно представляет собой трехфазную сеть, имеющую частоту 50 Гц и работающую при напряжении 380 В.

Поскольку агрегат является дорогостоящим оборудованием, разработчиками предусматривается для него специальная система защиты сети.

На некоторых предприятиях для защиты станка от сбоев в электроснабжении его подключают к стабилизаторам или машинным преобразователям. За счет данных устройств аппарат получает необходимое питание и при этом защищается от резких скачков напряжения в электросетях.

Любой вертикально-фрезерный станок с чпу 6р13ф3 оснащен станцией управления, включение которой происходит посредством вводного автомата. С лицевой стороны станции имеются рукоятки, которыми контролируется работа автомата.

В системе предусмотрено несколько типов напряжения:

- тормозная цепь с током постоянного типа 55 В;

- силовая цепь, имеющая три фазы с током переменного типа 380 В;

- для питания электродвигателей с постоянным током 47 В;

- для местного освещения с током переменного типа 24 В;

- для цепей управления с переменным и постоянным током 109 и 23 В соответственно.

Электодвигатель станка

Область применения вертикально-фрезерного станка 6Р13

Если заглянуть в паспорт изделия, то там можно найти все технические характеристики станка. Главная особенность состоит в том, что установлен вертикальный пинольный шпиндель, следовательно, 6Р13 относится к вертикальному типу. Стол крестово-перемещающийся, не двигается в горизонтальной плоскости, но есть и вертикальное перемещение по направляющим стойку. Такой вид движения — крестовый — считается одним из наиболее эффективных, если речь идет об универсальном оборудовании.

Обработка проводится:

- вертикальных и горизонтальны поверхностей; наклонных деталей;

- любых криволинейных, если позволяет их размер установить;

- пазы, углы и рамки.

Работает с различными видами металла, в частности, работы проводятся по чугуну, стали, цветному металлу. Из-за возможности обработки практически любого типа материала, имеющего разные размеры и формы, станок стал универсальным для применения в различных областях промышленности.

Еще нужно обратить внимание на то, что СОЖ используется через двигатель насоса, подается по трубкам через сопло к оборудованию. Есть механизм основного перемещения (тип ручной), он установлен на головке шпинделя

Это дает возможность работать с соответствиями, ось которых располагается наклонно к столу. Фрезы используются и из быстрорежущей стали, а не только обычного типа. Это нововведение стало возможным благодаря использованию более жестких станин и повышения мощности привода. По государственному образцу класс точности относится к ГОСТ 8-77.

Коробка скоростей вертикально-фрезерного станка моделей 6р12,6р13

Коробка скоростей установлена в корпусе станины и соединятся с электродвигателем при помощи упругой электромуфты, допускающей несоосность 0,5-0,7мм.

При помощи плунжерного насоса осуществляется смазка коробки скоростей. Производительность насоса 2 л/мин.

Коробка переключения скоростей обеспечивает требуемую скорость вращения без последовательного прохождения промежуточных ступеней.

Рукояткой 18 передвигает рейку 19 ,перемещаясь в осевом направлении главный валик 29 с диском переключателя 21.

Рейки попарно входят в зацепление с шестерней 32.На каждой паре реек крепится вилка переключателя. Перемещаясь ,диск нажимает на штифт одной из пары. тем самым обеспечивает возвратно-поступательное движение реек.

Технические характеристики

Модель 6М12П имеет технические характеристики:

- частота вращения шпинделя 31,5–1600 об/мин;

- мощность привода 7,5 кВт;

- количество скоростей 18;

- отверстие фрезерного шпинделя 29 мм;

- стол 1250×320 мм;

- расстояние шпинделя от стола 30–400 мм;

- конус шпинделя №3 по ГОСТ 24644-81.

На станке установлены выключающие упоры на все перемещения стола и салазок.

Станина и консоль

Станина имеет трапецеидальную форму, отличается жесткостью. Внутри находятся коробка скоростей и электрический шкаф. Консоль движется вертикально по направляющим в передней части стойки. В ней расположены коробка подач и все узлы, связанные с продольным и поперечным перемещением стола. В оси Z консоль поднимает стол. Перемещение осуществляется вращением вертикального вала.

Органы управления

Ручки перемещения салазок и стола расположены на консоли, впереди. Направление включения в сторону движения. Все управление дублируется на панели.

Электрооборудование

На станке стоит 3 электродвигателя:

- главного привода 7,5 кВт;

- привода подач 2,2 кВт;

- насоса системы охлаждения 0,125 кВт.

Включение кнопочное. Пусковая аппаратура находится в 2 нишах на станине. Для быстрого включения всех узлов, на станке предусмотрено импульсное включение электродвигателя. Торможение шпинделя динамическое. Установленный: магнитный пускатель, селеновый выпрямитель и промежуточное реле, создают плавный рост тормозного момента.

Коробка скоростей и шпиндель

Коробка скоростей находится в верхней части станины. Переключатель расположен сбоку, на корпусе. Шпиндель вмонтирован в угловую головку, которая поворачивается на 45 ⁰. Через коническую пару вращательный момент с вала коробки скоростей передается на шпиндель. Вертикально инструмент не перемещается.

Технические характеристики

Основные технические характеристики рассматриваемого агрегата:

- 16 ступеней функциональных подач стола;

- 1 оборот лимба дает перемещение стола вдоль или поперек на 6 мм;

- вертикальное перемещение стола на один поворот лимба – 3 мм;

- расстояние между направляющими о осью вертикального шпинделя – 285 мм;

- перемещение стола вдоль – 630 мм;

- перемещение поперек – 200 мм;

- вертикальное перемещение – 350 мм.

По точности агрегат соответствует классу Н (нормальный).

Составные части и органы управления

Основные узлы агрегата:

- электрический шкаф;

- механизм для смазывания непосредственно консоли и всей рабочей поверхности;

- ползун;

- серьга;

- фрезерная головка с поворотным механизмом;

- рабочий стол;

- узел с консолью;

- приводная область шпинделя;

- литая станина;

- редуктор;

- оборудование с электрической частью.

Основная часть опоры для шпинделя – подшипники. К основным органам управления станком относятся:

- автомат для отключения электросети;

- кнопка переключения вращения шпинделя;

- кнопки для запуска шпинделя и подачи;

- рукоятки для: переключения режимов подачи рабочей поверхности, перебора шпинделя, его скоростей, механической передачи;

- маховичок для ручного перемещения стола;

- рукоять привода ручного насоса смазки;

- зажим пиноли;

- переключатель скоростей поворотного шпинделя ползуна.

Насосная станция передает охлаждающую жидкость от насоса к фрезе по встроенному трубопроводу. Это позволяет уменьшить нагрев инструмента при активной работе.

Электрооборудование

- насос для охлаждения с производительностью 2.2 л в минуту;

- насос Х14–22М с мощностью в 0.12 кВт;

- двигатель подач – 1.5 кВт;

- двигатель движения – 15.5 кВт.

Коробка скоростей

Коробка скоростей расположена внутри корпуса станины. Между коробкой и электродвигателем расположена электромуфта, которая обеспечивает надежность соединения этих деталей. Допустимые параметры не соосности – не больше 0.7 мм.

Смазкой коробки скоростей занимается плунжерный насос, стандартная производительность которого – 2 литра в минуту

Важное преимущество – от последовательности ступеней можно отказаться, чтобы сэкономить время и количество усилий, требуемых на обработку детали

Коробка подач

Этот узел осуществляет подачу для консоли, салазок и стола. Предохранительная и кулачковая муфты осуществляют процесс передачи крутящего момента к выходному валу. Соединены кулачковая муфта с валом при помощи втулки.

Частота вращения остается постоянной, поскольку при передаче ускоренного движения от электродвигателя минуются первая шестеренка и коробка передач.