Огромные технологические возможности по производству качественных деталей из металла, отличающихся высокой точностью своих геометрических параметров, предоставляет современный токарный станок с ЧПУ. Такие станки, выпускаемые отечественными, а также зарубежными производителями, характеризуются высокой эффективностью и исключительной надежностью.

Токарный станок с ЧПУ с револьверной головкой на 12 позиций

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Особенности программирования станков

Чтобы использование токарных станков, оснащенных системой ЧПУ, было максимально эффективным, необходимо тщательно разработать технологический процесс обработки, а также составить программу, которая будет управлять работой оборудования. При решении этих вопросов надо учитывать ряд важных параметров: необходимость увязки систем координат оборудования, расположения на нем обрабатываемой заготовки и исходного положения рабочего инструмента с его дальнейшими перемещениями, которые он должен автоматически совершать в процессе работы.

Принцип числового программного управления токарным станком

При составлении программы для такого станка принимают во внимание, что рабочий инструмент перемещается по координатным осям обрабатываемой детали, которая находится в неподвижном состоянии. Что важно, он перемещается в прямолинейном направлении по осям, параллельным осям обрабатываемой заготовки.

Суть программирования отдельной технологической операции, выполняемой на таком станке, заключается в том, что компьютерной программой описывается маршрут, который должен пройти режущий инструмент, чтобы сформировать деталь с заданными геометрическими параметрами.

При составлении такой программы придерживаются следующего алгоритма.

- Технологический процесс делится на три этапа: черновая, чистовая и отделочная обработка. Чтобы повысить производительность выполнения работ и снизить их трудоемкость, черновые и чистовые операции стараются объединить.

- Чтобы минимизировать погрешности фиксации и базирования обрабатываемой детали, ее технологические и конструкторские базы совмещают по определенным правилам.

- Полную обточку детали желательно выполнить с минимальным количеством ее установок.

- Необходимо придерживаться рационального подхода к вопросам обработки заготовок. Это предполагает, к примеру, обточку частей цилиндрических и конических заготовок с небольшой жесткостью только после того, как выполнена обработка их участков, отличающихся достаточной жесткостью.

В технологическом процессе, который предполагает использование для обработки токарных станков, оснащенных ЧПУ, под отдельной операцией понимается обработка, выполняемая на одном станке. При этом такие операции могут разделяться на отдельные переходы, подразделяемые на самостоятельные проходы.

Переходы, которые может выполнять токарный станок, оснащенный ЧПУ, делятся на позиционные, элементарные, инструментальные и вспомогательные.

Существуют определенные правила разработки программ последовательности работы с обрабатываемой заготовкой, придерживаясь которых можно обеспечить высокое качество готового изделия. В соответствии с этими правилами, в компьютерной программе для токарного станка задаются следующие параметры: число переходов и проходов, общее количество установок, вид обработки, которой подвергают заготовку, количество режущих элементов и их типоразмеры. Если технические возможности оборудования позволяют, то желательно все инструменты, участвующие в работе, помещать в один резцедержатель.

Револьверная головка SAUTER для токарного станка с ЧПУ

Но не всегда резцедержатели агрегата позволяют установить в них все элементы, которые участвуют в обработке. В таких случаях, не являющейся большой редкостью, в управляющей программе предусматривают приостановку работы, которая необходима для замены инструмента. Кроме того, при использовании таких станков можно разбить процесс обработки на несколько частей, чтобы не приостанавливать его для замены инструмента. Большая часть моделей токарных станков с системами ЧПУ оснащена резцедержателями, в которых можно зафиксировать ограниченный набор режущих инструментов. В большинстве случаев для работы таких устройств используют инструмент, оснащенный многогранными режущими пластинами. Чтобы быстро привести его в порядок, если режущая грань износилась, достаточно просто повернуть пластину и продолжить работу.

Среди наиболее распространенных инструментов, которыми оснащаются токарные агрегаты с ЧПУ, можно отметить следующие: для растачивания — резцы, режущие пластины которых наплавлены или закреплены механическим способом; для нарезания резьбы — трехгранные сборные резцы; для обработки отверстий и выполнения подрезки — ромбические резцы с твердосплавными пластинами. Все инструменты устанавливаются в резцедержателе в той последовательности, в которой они участвуют в обработке. Точкой отсчета, задаваемой в компьютерной программе управления, является закругление при вершине резца или сама его вершина.

Токарный станок с ЧПУ DMTG модель CKE6150Z

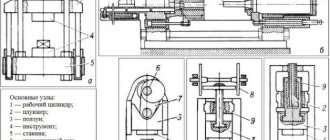

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Конструктивные особенности станков

Токарные станки с ЧПУ, используемые в наше время на многих производственных предприятиях, — это современное оборудование, позволяющее выполнять обработку деталей из металла, характеризующуюся высокой точностью. Это обеспечивается следующими конструктивными особенностями такого оборудования:

- в передаточных устройствах привода подобных станков практически полностью отсутствуют зазоры;

- все несущие элементы, узлы и механизмы, входящие в конструкцию токарного станка с ЧПУ обладают высокой жесткостью;

- кинематические цепи оборудования специально разработаны таким образом, чтобы их длина была минимальной, а также чтобы минимальным было количество механических передач, которые их составляют;

- в конструкции токарных агрегатов предусмотрены специальные сигнализаторы, отвечающие за обратную связь;

- такие устройства отличаются повышенной устойчивостью против вибрационных нагрузок, обязательно возникающих в процессе их работы;

- гидравлические, а также другие узлы токарного оборудования перед началом работы предварительно разогреваются при помощи специальных систем, что минимизирует риск возникновения тепловых деформаций в процессе выполнения обработки.

На токарные станки с ЧПУ устанавливаются направляющие, характеризующиеся повышенной износостойкостью и пониженным коэффициентом трения, что очень важно для обеспечения высокой точности выполнения токарных работ по металлу. Благодаря таким характеристикам направляющих агрегата снижается уровень рассогласования в его контролирующей системе, и все подвижные механизмы перемещаются по заданным параметрам с максимальной точностью.

Направляющие узлы токарного станка, где предусмотрены элементы качения, в качестве которых преимущественно используются ролики, разработаны и изготовлены так, чтобы при работе на высоких скоростях и при их интенсивном нагреве коэффициент трения в них оставался неизменным.

Закаленные направляющие станины станка TRENS-SE-520

Естественно, направляющие токарных станков, на которых обработка деталей из металла выполняется на высоких скоростях, должны отличаться повышенной жесткостью. Обеспечивается это требование благодаря тому, что направляющие подвергаются предварительному натягу, который выполняют с помощью специальных регулирующих механизмов. Для снижения сил трения в направляющих узлах суппорта агрегата и его станины, работающих по принципу скольжения, их изготавливают на основе пар материалов: качественный износостойкий пластик (как правило, фторопласт) плюс чугун или сталь.

Направляющие токарных станков, оснащенных системами ЧПУ, могут располагаться в горизонтальной, вертикальной или наклонной плоскостях. В зависимости от этого модели агрегатов причисляют к определенной категории.

Чтобы обеспечить высокую жесткость несущим элементам токарного оборудования с ЧПУ, их выполняют в коробчатой форме с обязательными поперечными и продольными внутренними ребрами. Для изготовления данных элементов используют технологии литья и сварки. Если раньше для выполнения несущих элементов токарных станков по металлу использовали только чугун или сталь, то сейчас многие зарубежные производители выполняют колонны, станины, а также салазки таких агрегатов из бетона с добавлением полимеров или искусственного гранита, что придает им высокую жесткость и повышенную устойчивость к вибрационным нагрузкам.

Важнейшим элементом любого металлорежущего оборудования, в том числе и токарной группы, является шпиндельный узел, испытывающий значительные нагрузки в процессе работы. Именно поэтому все базовые и посадочные поверхности такого узла, а также его шейки, должны отличаться повышенной износоустойчивостью. Подшипники, которые устанавливаются в опоры узла, обеспечивают точность его вращения, к ним предъявляют повышенные требования по степени их износоустойчивости.

Передняя бабка с патроном станка SN-500

На токарных станках, оснащенных системой ЧПУ, шпиндельный узел характеризуется более сложной конструкцией.

Объясняется это тем, что в данный элемент устанавливают ряд дополнительных: зажимные механизмы для рабочих приспособлений, работающие в автоматическом режиме, индикаторы, отвечающие за автодиагностику оборудования и за адаптивный контроль над процессом выполнения обработки. На токарных станках данной категории шпиндельный узел (по оси его вращения) может быть расположен в горизонтальной, а также в вертикальной плоскости.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Маркировка токарного оборудования с ЧПУ

Система автоматизированного управления станков токарной группы может быть организована по трем основным схемам.

Контурная

Данная схема предполагает программирование траектории перемещения (криволинейной в том числе) рабочего инструмента и контроль над правильностью осуществления данной процедуры.

Позиционная

При реализации такой схемы программируются координаты точек, в которых должен оказаться рабочий инструмент после выполнения определенной технологической операции.

Адаптивная

Данная схема предполагает совмещение принципов работы двух предыдущих.

По маркировке отечественного токарного оборудования, оснащенного ЧПУ, достаточно просто определить категорию такого устройства.

Буквенно-цифровое обозначение, стоящее в конце маркировки, как раз и указывает на то, по какой системе в данном станке организовано числовое программное управление:

- Ф1 — станки, в которых рабочий инструмент перемещается по предварительно заданным координатам, при этом в них предусмотрена цифровая индикация;

- Ф2 — модели, где перемещение инструмента реализовано по позиционной схеме;

- Ф3 — токарное оборудование, в котором реализована контурная схема управления движением инструмента;

- Ф4 — модели токарных станков с ЧПУ с адаптивной (универсальной) системой управления.

Маркировка токарных станков с ЧПУ

В маркировке некоторых моделей токарных станков с ЧПУ можно встретить буквенно-цифровое обозначение С1-С5, которое говорит о том, что такое оборудование отличается особыми технологическими возможностями. В частности, модели, в маркировке которых присутствуют обозначения С1 и С2, обладают невысоким пределом подач и небольшим диапазоном их регулировки. А вот агрегаты, в маркировке которых есть символы С3, С4 и С5Т, наоборот, имеют увеличенный диапазон подач и отличаются широкими возможностями по их регулировке.

Благодаря своим расширенным возможностям модели станков, в чьей маркировке присутствуют символы С4 и С5, можно использовать для эффективного выполнения многих технологических операций, например, нарезания наружной и внутренней резьбы, обработки заготовок, имеющих цилиндрическую, коническую и фасонную форму, в том числе и ступенчатую. Стоит отметить, что обрабатывать на таких станах можно как наружные, так и внутренние поверхности, отличающиеся сложностью своей конфигурации.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.